Баранов С.Н. УИР 1 семестр. Реферат по учебноисследовательской работе студентов (уирс) студент гр. Мон191бз Баранов Сергей Николаевич

Скачать 432.52 Kb. Скачать 432.52 Kb.

|

1 2 Определим дебит нефти по формуле IV.4[1]:

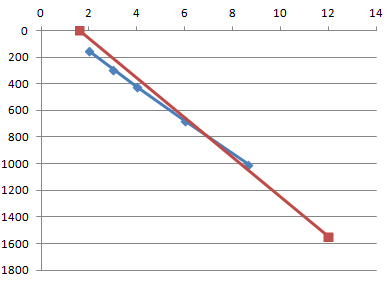

Рвык Рпр       Lн 290 Рпр =2,56Рвык =3,3  4. Глубину спуска насоса выбираем, исходя из оптимального давления на приёме, примерно равного 2,56 МПа. По графику находим, что при Lн=290 м Рпр= 2,56 МПа, эту глубину выбираем в качестве глубины спуска. 5. По диаграмме А.Н.Адонина[2] выбираем диаметр насоса, который для Lн = 290 м и Qж.пл = 30 м3/сут равен 68 мм. По таблице IV.23[1] выбираем насос НСВ2-68, пригодный для неосложненных условий эксплуатации (с обычными клапанами), II группы посадки с зазором δ=100 мкм (10-4) в плунжерной паре. 6. Колонна НКТ для насоса НСВ2-68 в соответствии с таблицей IV.25[1] выбирается с условным диаметром dнкт = 89 мм и толщиной стенки 6,5 мм. Для труб этого диаметра Dн = 0,089 м, Dвн = 0,076 м, fтр = 16,7  10-4 м2. 10-4 м2.7. Для давления Рпр определим объёмный коэффициент нефти:  Количество растворённого газа:  Расход свободного газа:  Подачу жидкости:  8. Коэффициент сепарации газа по формуле IV.194[1]:   Трубный газовый фактор:  Новое давление насыщения находим из условия:  9. Определим давление на выкиде насоса: Рвык = 3,3 МПа Определим среднюю плотность смеси в колонне НКТ:  10. Определим максимальный перепад давления в клапанах при движении через них продукции скважины: Согласно таблице IV.1[1] dкл.в. = 30 мм, dкл.н = 30 мм Предварительно определим расход смеси через всасывающий клапан:    Максимальная скорость движения смеси в седле всасывающего клапана и число Рейнольдса:   По графику IV.1[1] определим коэффициент расхода клапана при Reкл= 24800, Мкл = 0,3. Перепад давления на всасывающем клапане:  Аналогично определим перепад давления на нагнетательном клапане:      Максимальная скорость движения смеси в седле нагнетающего клапана и число Рейнольдса:   По графику IV.1[1] определим коэффициент расхода клапана при: Reкл= 19200, Мкл = 0,3.  Тогда давление в цилиндре насоса при всасывании Рвс.ц. и нагнетании Рнагн.ц. и перепад давления, создаваемый насосом ΔРнас. будут:  11. Определим утечки в зазоре плунжерной пары по IV.38[1], вторым членом пренебрегаем:  Проверяем характер течения в зазоре :  Следовательно, режим течения жидкости в зазоре ламинарный. 12. Определим коэффициент наполнения:      Проверяем условие Рвс.ц.< P'нас. Поскольку оно выполняется, то в цилиндре во время хода всасывания имеется свободный газ. Тогда коэффициент наполнения ηнап определяем в следующем порядке: Коэффициент утечек по формуле IV.43[1]:  Газовое число по формуле IV.44[1]:  Рвс.ц. = 2,54 МПа < Р'нас = 3,73 МПа. Следовательно, коэффициент наполнения определяем по формуле IV.45[1]:  В расчёте принято bж(Р) = bн(Р).  Определим коэффициент наполнения также для неравновесного характера процесса растворения газа по формулам IV.48 и IV.49[1]:   Определим коэффициент наполнения также для процесса неравновесного и при полной сепарации фаз по формуле IV.50[1]:  По формуле И.М.Муравьёва IV.51[1]:   Вероятные средние значения коэффициента наполнения ηср и соответствующие максимальные абсолютные отклонения δi соответственно по формулам IV.53 и IV.54[1]: ηнап.i ср = (ηнап.ч. + ηнап.i)/2 ηнап.2 ср = (0,759 + 0,673)/2 = 0,716 ηнап.3 ср = (0,759 + 0,755)/2 = 0,757    При дальнейших расчётах принимаем ηнап = 0,769. Коэффициент ηр.г., учитывающий усадку нефти, вычисляем по формуле IV.55[1]:  13. Определяем подачу насоса Wнас, обеспечивающую запланированный дебит нефти при получившемся коэффициенте наполнения по IV.197[1]:  При известном диаметре насоса можно определить необходимую скорость откачки, пользуясь формулой IV.15[1]:  Sпл n = 4Wнас/πD2пл = 4*6,95*10-4/3,14(0,068) 2 = 30 м/мин По диаграмме А.Н. Адонина[2] для заданного режима рекомендуется использовать станки – качалки 4СК-3 – 1,2 – 700 по ГОСТ 5866 – 76. Выбираем Sпл = 1,1 м, n = 15 кач/мин или N = 0,25 1/с 14. При выборе конструкции штанговой колонны, вначале воспользуемся таблицами АзНИИ ДН. По таблице IV.8[1] для насоса Ø68 мм выбираем одноступенчатую колонну штанг из углеродистой стали 40 (σпр = 70 МПа) диаметром 22. Выберем также конструкцию равнопрочной штанговой колонны по методике МИНХ и ГП. Предварительно установим значения следующих коэффициентов:     Площадь плунжера насоса:  Гидростатическая нагрузка:  Коэффициенты динамичности при ходе вверх mв и вниз mн, а также плавучести штанг Карх и вспомогательный множитель М устанавливаются по:     Сила гидродинамического трения, действующая на единицу длины колонны, рассчитывается по следующим формулам:  Далее определим силы сопротивлений, сосредоточенные у плунжера Ртр.пл: Далее определим силы сопротивлений, сосредоточенные у плунжера Ртр.пл:  Вес «тяжёлого низа» принимаем равным сумме сил сопротивления, сосредоточенных у плунжера:  Оценим необходимую длину «тяжелого низа», если его выполнить из штанг диаметром 25 мм:  15. Рассчитаем потери хода плунжера и длину хода полированного штока:    Критерий динамичности ϕ для данного режима:  При значениях параметра  режим работы установки считается статическим. При статических режимах силы инерции практически не влияют на работу установки, в т.ч. на плунжер и длину хода плунжера. режим работы установки считается статическим. При статических режимах силы инерции практически не влияют на работу установки, в т.ч. на плунжер и длину хода плунжера.Так как  , то длину хода полированного штока S можно определить по формуле: , то длину хода полированного штока S можно определить по формуле: Для дальнейших расчетов принимаем ближайшую величину хода станка-качалки 4СК-3 – 1,2 – 700 S=1,2 м, тогда для сохранения прежней скорости откачки уточняем число качаний:   Длина хода плунжера при S = 1,1148 м Sпл = S– λ = 1,1148-0,0148 = 1,1 м  Общий коэффициент подачи штанговой насосной установки:  16. Перейдём к определению нагрузок, действующих в точке подвеса штанг. Соответственно вес колонны штанг в воздухе и в жидкости с учётом веса «тяжёлого низа».   Вычислим предварительно коэффициенты mω и ψ в формулах А.С.Вирновского:   Принимаем α1 = α2 = а1 = а2 = 1 (для упрощённого расчёта) Определим вибрационную и инерционную составляющие по формулам IV.62 – IV.65[1]:    Исследованиями установлено, что вибрационная составляющая экстремальной нагрузки не может быть больше, чем гидростатическая. Следовательно, результат расчёта по формуле IV.64[1] получится завышенным. Поэтому примем: Рвиб = Рж = 2,1кН   Тогда экстремальные нагрузки по скорректированным формулам IV.66 – IV.69[1] составят:    По упрощённым формулам А.Н. Адонина (IV.74[1]) получаем, предварительно определив среднюю площадь сечения fшт.ср. и средний диаметр штанг dшт.ср.:    Рmax = Р'шт + Рж + Рдин = 8,556 + 2,1 + 1 = 11,656 кН Рmin = Р'шт - Рдин = 8,556 – 1 = 7,556 кН Определение экстремальных нагрузок по приближённым формулам. Максимальная нагрузка: Формула И.М.Муравьёва IV.78[1]:  Формула И.А.Чарного IV.79[1]:  Формула Дж.С.Слоннеджера IV.80[1]:  Минимальная нагрузка: Формула К.Н.Милса IV.84[1]:  Формула Д.Щ.Джонсона IV.85[1]:  Формула Н.Драготеску и Н.Драгомиреску IV.87[1]:  Сопоставление результатов, получено по разным формулам, позволяет сделать следующим формулам, позволяет сделать следующие выводы. Расчёт по точным формулам разных авторов даёт близкие результаты, различающиеся по абсолютной величине в среднем не более чем на 1-1,5 кН, что находится в пределах точности измерения нагрузки существующими промысловыми динамограммами. Аналогичный вывод можно сделать в отношении результатов, полученных по приближённым формулам различных авторов. По точным формулам получается более высокие значения для максимальной нагрузки и меньшие значения для минимальной нагрузки по сравнению с приближёнными формулами, причём эта разница (между соответствующими среднеарифметическими значениями) составляет 3 кН для максимальной нагрузки и 2 кН для минимальных. Отсутствие фактических данных не позволяет установить какие из расчётных формул дают в данном случае наилучшие результаты. Учитывая, однако, что в настоящее время наиболее точными считаются формулы А.С. Вирновского, скорректированные А.Н. Адониным и М.Я. Мамедовым, для дальнейших расчётов будем пользоваться величинами, Рмах=13,69 кН., Рмин=5,52 кН. 17. Оценим силы сопротивлений, возникающие при работе насосной установки. Будем считать постоянный угол α равным ≈ 5º (0,087 рад), а азимутным отклонением можно пренебречь. Тогда силу механического трения штанг можно определить по формуле IV.90. [1]Величину Сшт по данным В.М.Троицкого для  н = 3 н = 3 10-6 можно принять равной 0,25. Тогда: 10-6 можно принять равной 0,25. Тогда: По формуле А.М.Пирвердяна IV.91[1]:  По формуле IV.93[1]: Для ступени: Мшт22 = m = 2,27, m2 = 5,15     (знак минус свидетельствует о том, что при ходе вниз сила гидродинамического трения штанг направлена вверх). (знак минус свидетельствует о том, что при ходе вниз сила гидродинамического трения штанг направлена вверх).Результат по формуле IV.93[1] получился в 2 раза больше, чем по формуле IV.91[1], поскольку в первой формуле учтена средняя скорость потока жидкости в трубах. Сила трения плунжера о стенки цилиндра Ртр.пл. и гидравлическое сопротивление в нагнетательном клапане были рассчитаны ранее и составляют соответственно: Ртр.пл = 995 Н; Ркл.н = 61,69 Н. Таким образом, для условий данного примера оказалось, что силы механического трения существенно больше, чем силы гидравлических сопротивлений. Это объясняется тем, что откачиваемая жидкость имеет низкую вязкость. Кроме того, силы сопротивлений невелики по сравнению, например, со статическими нагрузками (наибольшая из них не превышает 4% от суммы весов штанг и жидкости), поэтому при расчёте экстремальных нагрузок для условий данного примера силы сопротивлений можно не учитывать. 18. Рассчитаем напряжение в штангах:     Приведённое напряжение в точке подвеса штанг составляет соответственно: По формуле И.А.Одинга IV.112[1]:  по формуле М.П.Марковца IV.113[1]:   Условие выполняется, значит выбираем одноступенчатую колонну штанг диаметром 22 мм из углеродистой стали 40, нормализованная с [σпр] = 70 МПа (по Одингу) 19. Крутящий момент на кривошипном валу редуктора определим по формуле IV.154[1]:  20. Выберем станок – качалку. Предыдущими расчётами было установлено, что для условий данного примера: Рmax = 13,69 кН, (Мкр)max = 2673 Н  м, S = 1,2 м, м, S = 1,2 м,n = 15 кач/мин. Сравнивая расчётные данные с паспортными характеристиками станков –качалок (таблица IV.15[1]), находим, что этим условиям удовлетворяет станок – качалка СК3 – 1,2 – 630, который и выбираем окончательно. 21. Рассчитываем энергетические показатели работы штанговой насосной установки: Полезная мощность:  Коэффициент потери мощности на утечки:  Потери мощности в клапанных узлах:  Мощность, расходуемая на преодоление механического Iтр.мех и гидродинамического Iтр.г трения штанг, а также для трения плунжера в цилиндре Iтр.пл:    Затраты мощности в подземной части:  Кпд подземной части установки:  Согласно рекомендациям, примем  , тогда общий кпд установки: , тогда общий кпд установки: Полная мощность, затрачиваемая на подъём жидкости:  Определим полную потребляемую мощность по методике Б.М.Плюща и В.О.Саркисяна: K1=6 – для станка качалки с грузоподъёмностью 3т   Расхождение результатов расчета полной мощности по разным методам составило около 15% от их среднеарифметической величины, что приемлемо для практических расчетов. Для расчетов принимаем  По таблице IV.16[1] выбираем электродвигатель АОП – 42 – 4 с номинальной мощностью 2,8 кВт. Удельный расход энергии на подъём жидкости:    Суточный расход энергии:  22. Определим эксплуатационные показатели и межремонтный период работы штанговой насосной установки по методикам. Предварительно определим вероятную частоту подземных ремонтов, связанных с ликвидацией аварии со штанговой колонной: По формуле А.С.Вирновского IV.175[1] при κ = 0,75 и с'n = 0,533 По формуле IV.178:  При κ = 1, γ = 0,59 Абсолютные значения  оказывается больше, чем определяемое по фактическим данным для основных нефтяных месторождений. По этому формулами следует пользоваться, когда необходимо сравнить между собой значения оказывается больше, чем определяемое по фактическим данным для основных нефтяных месторождений. По этому формулами следует пользоваться, когда необходимо сравнить между собой значения  для разных режимов эксплуатации одной и той же скважины или сходных по эксплуатационным условиям скважин, имея ввиду, что абсолютные значения вероятной частоты обрывов штанг могут иметь достаточно большую погрешность. для разных режимов эксплуатации одной и той же скважины или сходных по эксплуатационным условиям скважин, имея ввиду, что абсолютные значения вероятной частоты обрывов штанг могут иметь достаточно большую погрешность.Задаваясь числом ПРС, независящих от типоразмера оборудования и режима его работы, nпр определяем вероятное общее число ПРС в течение года. Для расчётов принимаем γ = 0,45 рем/год, ηпр = 1 рем/год Общее число подземных работ в год:  Задаёмся величинами tр1, tр2, tож, tорг, для которых обычно известны фактические значения для каждого месторождения. Время, затрачиваемое на ПРС, ч: по ликвидации обрыва штанг tp 115 прочих подземных ремонтов tp2……………………………………………………………….20 время ожидания ПРС tож36 Время оргпростоев tорг,ч 40 Стоимость одного кВт электроэнергии Сп, руб/(кВт∙час) 0,006 Плата за установленную мощность Суст, руб/(кВт∙г)....... ………….............17,9 Коэффициент учитывающий расходы на содержание линий электропередач kлэп ……………………………………………………….……………1,2 Стоимость одного подземного ремонта Срем, руб………….…………..… 600 Определим затраты времени на подземный ремонт Трем, межремонтный период работы установки Тмрп, коэффициент эксплуатации Kэ и суммарный годовой отбор нефти из скважины ΣQГ:     1.Стоимость станка – качалки СК3 – 1,2 – 630 составляет (таблица IV.19[1]) Сск = 1600 руб. 2.Стоимость колонны НКТ из труб диаметром 73 мм:  3.Стоимость штанг из легированной стали с [σпр] = 90 МПа  4. Капитальные затраты на оборудование скважины штанговой насосной установки: 4. Капитальные затраты на оборудование скважины штанговой насосной установки: (принято, что Крез = 1,1, Су.о = 400 руб., Смонт = 23% ∙ Сск, Сдоп = 0) (принято, что Крез = 1,1, Су.о = 400 руб., Смонт = 23% ∙ Сск, Сдоп = 0)5.Энергетические затраты на потребляемую мощность:  Плата за установленную мощность:  Общие затраты на электроэнергию:  6.Расходы на подземный ремонт скважины:  7.Амортизация оборудования рассчитывается по формуле IV.189[1]:  8.Себестоимость подъёма нефти по формуле IV.190[1]:  9.Удельные капитальные затраты по формуле IV.191[1]:  10.Условные приведённые затраты по формуле IV.192[1]:  Заключение Штанговая скважинная насосная установка (ШСНУ), наземная часть которой – станок-качалка – неизменно олицетворяет нефтедобывающую промышленность. В первые годы освоение в России производства приводов штанговых установок происходило особенно бурно. Это было обусловлено с одной стороны огромным рынком сбыта, а с другой простотой изделия. В результате исчез дефицит этого оборудования. За последнее время существенных изменений ни в качестве приводов, ни в их параметрах не произошло. Совершенствование приводов идет в направлении внесения количественных усовершенствований, которые не приводят к качественному росту показателей. Альтернативные конструкции штанговых установок (например, с цепным приводом, механические с реечным и винтовым приводом, гидропневматические, гидроштанговые и т.д.) не имеют перспектив дальнейшего развития, а их предварительно заявленные показатели не оправдываются. Одним из перспективных направлений совершенствования приводов штангового скважинного насоса является применение объемного гидропривода. Основными достоинствами гидравлического привода, независимо от способа уравновешивания, являются: - монтаж непосредственно на устье скважины и отсутствие необходимости в фундаменте. Это позволяет запустить его в работу через 2-3 часа после начала монтажа и исключает необходимость центрирования; - простота регулирования режима работы в достаточно широком диапазоне длины хода точки подвеса штанг и числа двойных ходов - от 15 до 1 хода в минуту; - отсутствие необходимости в уравновешивании инерционных приводов; - малая, порядка 1 – 1,5 т, масса, что позволяет доставлять их на скважину с помощью вертолетов. Список литературы 1. Гиматудинов Ш.К. - Справочное руководство по проектированию и эксплуатации нефтяных месторождений. Добыча нефти - М, Недра, 1983 2. Ивановский В.Н., Дарищев В.И. Оборудование для добычи нефти и газа. 3.Баграмов Р.А: Буровые машины и комплексы: Учебник для вузов.- М.: Недра, 1988. 4. http://www.promved.ru 5. http://www.drillings.ru/stanki-kachalki 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

м3/с

м3/с

.

.

, где

, где