рефират. Реферат Степин Подготовка оборудования к ремонту. Реферат Подготовка оборудования к ремонту. Очистка и промывка деталей. Дефектация деталей Работу

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

|

Министерство образования и науки Российской Федерации Государственное бюджетное профессиональное образовательное учреждение «ПЕРМСКИЙ ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ТЕХНИКУМ» Реферат Подготовка оборудования к ремонту. Очистка и промывка деталей. Дефектация деталей Работу выполнил: студент группы ЗМ-18 Степин Иван Александрович

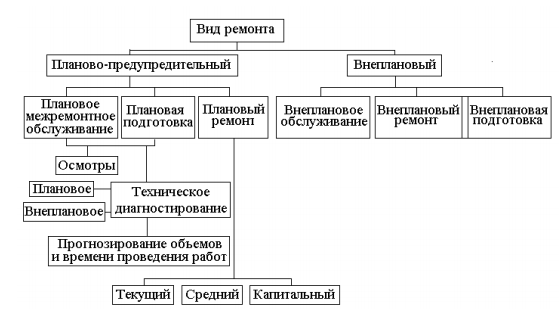

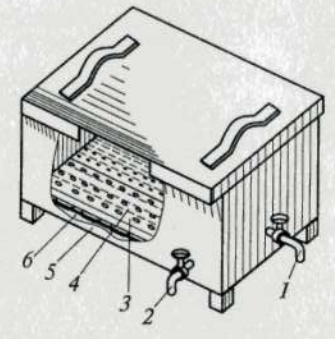

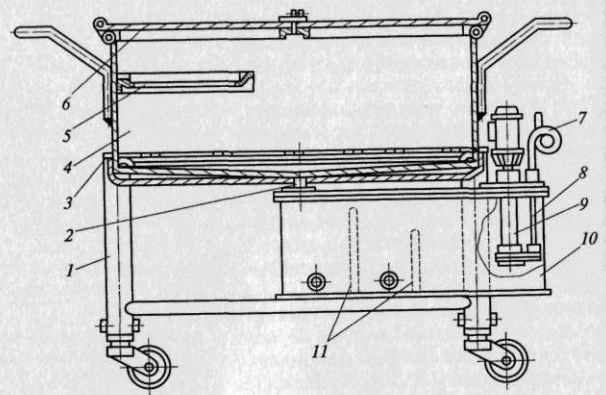

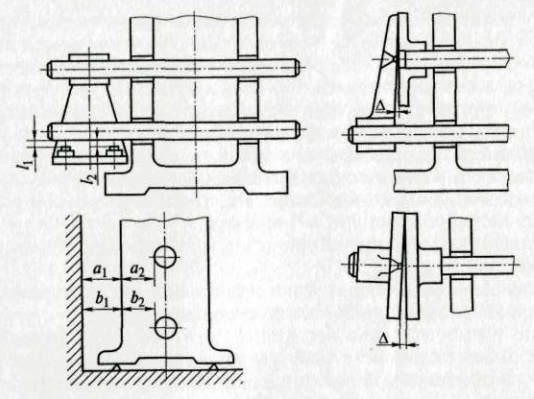

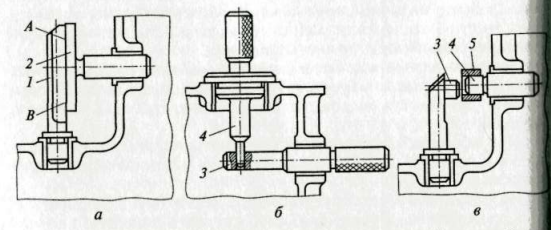

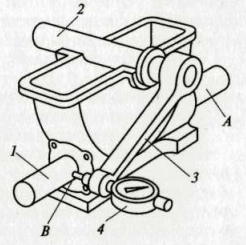

Содержание Руководитель: 2 Введение 3 1.Понятие и виды ремонта оборудования 4 2.Очистка и промывка деталей при подготовке оборудования к ремонту 6 3.Дефектация деталей 10 Заключение 21 Список использованной литературы 23 Введение Современные предприятия всех отраслей промышленности оснащены дорогостоящим и разнообразным оборудованием, роботизированными комплексами, установками, транспортными средствами и прочими видами основных фондов. В процессе работы они утрачивают свои рабочие качества, в основном из-за износа и разрушения некоторых деталей, в связи с чем снижается точность, мощность, производительность и другие параметры. Актуальность темы реферата заключается в том, что от эффективного управления ремонтами напрямую зависит производительность оборудования, а как следствие – результат деятельности хозяйствующего субъекта. Грамотное осуществление ремонта и организация ремонтного хозяйства на промышленном предприятии – важная составляющая деятельности предприятия, так как управление ремонтами направлено на поддержание надлежащего состояния активной части фондов. Таким образом, целью реферата является рассмотрение особенностей подготовки оборудования к ремонту. Для достижения цели необходимо решение следующих задач: определить понятие и виды ремонта оборудования; рассмотреть особенности очистки и промывки деталей при подготовке оборудования к ремонту; изучить порядок проведения дефектации деталей. В процессе написания работы использовалась учебная литература и пособия таких авторов как Ш.Г. Насыров, Б.С. Покровский, О.К. Семакина. Понятие и виды ремонта оборудования Назначение рациональной системы технического обслуживания и ремонта промышленного оборудования состоит в том, чтобы обеспечить его работу с заданными параметрами как можно длительное время, определяемое уровнем технического развития, т.е. до морального устаревания данного оборудования, когда оно по своим техническим данным не обеспечивает изготовление продукции, отвечающей современному состоянию развития производства. Ремонт представляет собой комплекс операций по восстановлению исправности, работоспособности или ресурса оборудования, или его составных частей [1, c. 4]. Структура ремонтных работ представлена на рисунке 1.  Рисунок 1 – Структура ремонтных работ Ремонтные работы выполняются в случае потери промышленным оборудованием его функциональных свойств, обусловленных различными причинами: как следствие естественного износа деталей и (или) при возникновении аварийных ситуаций. Исходя из ситуации различают два основных вида ремонта: плановый – выполняется через некоторое число нормочасов работы оборудования либо по достижении им технического состояния, при котором оно далее не может эксплуатироваться (устанавливается нормативными документами); неплановый – осуществляется по мере необходимости, предопределенной техническим состоянием оборудования. Повреждение деталей промышленного оборудования и их износ могут относиться к различным группам, каждая из которых требует ремонтных работ, различных по задачам. В этой связи, ремонтные работы по объему и составу подразделяются на: текущий ремонт, который состоит в замене либо восстановлении отдельных деталей или сборочных единиц и связанных с этим работ по разборке, сборке и регулировке данных сборочных единиц; капитальный ремонт, который обеспечивает работоспособность промышленного оборудования в течение установленного нормативами срока и состоит в восстановлении взаимного расположения сборочных единиц и первоначальных траекторий их движения [4, c. 6]. При капитальном ремонте восстановление либо замена всех деталей сборочных единиц оборудования осуществляется при его полной разборке, сборке, регулировке. Все виды работ по плановому техническому обслуживанию промышленного оборудования и его ремонту производятся в определенной последовательности, образуя тем самым повторяющиеся циклы. Совокупность разных видов планового ремонта, которые, периодически повторяясь, следуют один за другим в определенном порядке через ранее установленные сроки, определяемые числом часов работы оборудования, представляет собой ремонтный цикл [3, c. 8]. Работы по ремонту оборудования подразделяются на два этапа: подготовительный и ремонтный. На подготовительном этапе осуществляют наружный предремонтный осмотр с целью уточнения ранее выявленного объема ремонтных работ, подготавливают техническую документацию (технологические карты, рабочие чертежи оборудования, альбомы деталей и пр.), инструменты, материалы, приспособления, запасные детали, определяют состав ремонтных бригад. На ремонтном этапе осуществляют собственно ремонтные работы согласно технологическим процессам, которые разрабатываются на основе технологических карт, составленных заводом-изготовителем либо ремонтными организациями, а также исходя из вида и метода ремонта и технических возможностей ремонтных мастерских (завода). Очистка и промывка деталей при подготовке оборудования к ремонту Ремонт оборудования состоит из следующих операций: разборка оборудования – разъединение неподвижных и подвижных частей, очистка и промывка разобранных деталей, контроль и дефектация деталей; ремонт – подтягивание ослабленных частей, крепление поврежденных деталей, регулирование сопряжений, восстановление чистоты, формы, размеров и утраченных механических свойств деталей, замена деталей, которые нецелесообразно восстанавливать; сборка узлов и машин в целом; регулирование всех частей механизмов, опробование на холостом ходу и под нагрузкой, шпаклевка, окраска и прием оборудования после ремонта [5, c. 117]. После разборки станка детали и сборочные единицы подвергаются очистке и промывке, т.к. чем детали чище, тем более легче выявить в них дефекты. Помимо этого, очистка и промывка загрязненных деталей улучшает санитарные условия ремонтных работ. К наиболее характерным загрязнения относятся остатки смазочных материалов, нагар, лаковые пленки, накипи, осадки, абразивные и металлические частицы. Данные виды загрязнений определяют посредством визуального контроля, по внешнему виду детали, которая подлежит восстановлению. Остатки смазочных материалов – густые жировые отложения от темно-коричневого до черного цвета. Лаковые пленки – углеродистые отложения, возникающие в результате термического окисления масляных слоев небольшой толщины. Осадки – мазеобразная липкая масса, откладывающаяся в основном в маслопроводящих каналах и отстойниках. Нагар – углеродистые твердые частицы черного цвета, осевшие на тонкой масляной пленке. Накипь – осадок солей кальция на деталях охлаждающих систем. Металлические и абразивные частицы – продукты износа деталей и инструмента в ходе эксплуатации [2, c. 40]. Кроме вышеуказанных загрязнений на поверхностях деталей, требующих восстановления, могут наблюдаться следы коррозии, которые образуются в результате химического и электрохимического взаимодействия деталей с окружающей средой в ходе их эксплуатации, а также остатки ранее нанесенных лакокрасочных покрытий либо следы от лаков и краски, случайно попавших на деталь в ходе ее эксплуатации. После визуального контроля и установления характера загрязнения, детали сортируют по видам таких загрязнений и определяют способ их очистки и промывки. Способ очистки и промывки деталей перед их восстановлением выбирается с учетом характера загрязнения и его интенсивности. Кроме традиционных способов очистки деталей от загрязнений механическим путем (обтирка ветошью, обработка крацовочными щетками или наждачной бумагой, пескоструйная очистка) при ремонте довольно широко применяют очистку с применением синтетических, щелочных, растворяюще-эмульгирующих моющих средств, а также разных растворителей. Моющие средства могут поставляться централизовано, но в некоторых случаях, особенно в условиях мелкосерийного производства, при большом разнообразии различных загрязнений они могут приготавливаться непосредственно на рабочем месте слесаря с учетом конкретного вида загрязнения и материала деталей, подлежащих очистке. При промывке деталей на месте разборки, что наиболее рационально, используют передвижные промывочные устройства, состоящие из двух ванн: предварительной и окончательной промывки. Для промывки деталей на месте разборки используют промывочные бачки (рис. 2).  Рисунок 2 – Промывочный бачок: 1 – сливной кран для керосина; 2 – сливной кран для воды; 3 – решетка; 4 – поддон с керосином; 5 – корпус; 6 – поддон с водой В условиях ремонтных цехов и ремонтных заводов промывку деталей производят с применением стационарного оборудования. Промывку делателей в промывочном бачке производят в следующем порядке: заливают в нижнюю часть бачка воду таким образом, чтобы она не доходила до решетки (3) на 10 … 30 мм; заливают в верхнюю часть бачка керосин; помещают в верхнюю часть бачка, заполненную керосином, детали, подлежащие промывке, и промывают их вручную; после многократной промывки дают керосину отстояться в течение 1,0 … 1,5 ч.; сливают отстоявшийся керосин через сливной кран (1); сливают воду через кран (2); извлекают поддон с грязью и очищают его; повторяют цикл сначала [2, c. 41]. На рисунке 3 представлена передвижная моечная машина.  Рисунок 3 – Передвижная моечная машина: 1 – тележка; 2 – патрубок; 3 – сетка; 4 – ванна; 5 – полка; 6 – крышка; 7 – шланг; 8 – труба; 9 – электронасос; 10 – бачок-отстойник; 11 – перегородки Промывку в передвижной моечной машине осуществляют в следующем порядке: открыть крышку (6) и залить в ванну (4) моющий раствор, выбранных с учетом характера загрязнения и материалом очищаемых деталей; поместить в ванну (4) детали, подлежащие промывке (мелкие) детали помещают на специальную полку (5); включить насос (9), обеспечивающий подачу моющего раствора из бачка-отстойника (10) в ванну (4), и промыть детали; извлечь промытые детали из ванны; слить осадок из бачка-отстойника (10), открыв сливные краны, имеющиеся в двух его отсеках, разделенных перегородками (11) (слив продолжать до тех пор, пока из сливных кранов не начнет вытекать чистый моющий раствор). Важно отметить, что при производстве очистки и промывки деталей требуется соблюдение дополнительных мер безопасности: обеспечение приточно-вытяжной вентиляции помещения, в котором осуществляется очистка и промывка деталей; с целью защиты рук от воздействия моющего раствора использование резиновых перчаток либо специальных защитных паст; с целью предохранения глаз от возможного попадания моющего раствора использование защитных очков; обеспечение работников, осуществляющих очистку и промывку деталей, спецодеждой (резиновые сапоги, фартук); отказ от использования ручного электроинструмента при использовании для промывки деталей горючих веществ [2, c. 42]. Дефектация деталей После очистки и промывки деталей оборудования производят их дефектацию, которая выполняется с целью определения технического состояния и возможности дальнейшего использования деталей машин и механизмов, а также необходимости их ремонта либо замены. При дефектации осуществляют следующие операции: производят внешний осмотр детали; проверяют соответствие геометрических размеров деталей требованиям чертежа; осуществляют контроль отклонения формы посадочных мест от круглости, цилиндричности, прямолинейности, плоскостности и заданного профиля; производят контроль взаимного расположения поверхностей; выявляют скрытые трещины. Внешний осмотр деталей осуществляют с целью выявления дефектов, которые влияют на дальнейшую эксплуатацию деталей, но не имеют объективного числового выражения. Внешний осмотр производят в следующей последовательности: произвести осмотр детали невооруженным глазом либо с использованием лупы, чтобы убедиться в отсутствии коррозии, вмятин, царапин, задиров, обломов, трещин, пробоин; проверить соединение сопрягаемых деталей вручную (плотность посадок); убедиться в отсутствии скрытых трещин, нанося по детали легкие удары молотком (при отсутствии трещин звук звонкий равномерный, при наличии – глухой дребезжащий) [2, c. 43]. Контроль геометрических размеров. Проверку осуществляют универсальными либо специальными измерительными инструментами в следующей последовательности: выбирают измерительный инструмент в зависимости от требуемой точности измерения и измеряемого параметра (линейные либо угловые замеры); осуществляют контроль диаметральных размеров детали либо ее размеров по толщине; производят контроль размеров деталей по ширине и длине; проверяют угловые размеры деталей; осуществляют контроль комплексных показателей предельными калибрами. Контроль формы поверхностей деталей и их взаимного расположения проводят после контроля геометрических параметров. Контроль отклонения от цилиндричности и круглости производят следующим образом: устанавливают проверяемую деталь в центрах либо на призмах; закрепляют индикатор часового типа на стойке; вводят в контакт измерительный наконечник индикатора с контролируемой поверхностью таким образом, чтобы стрелка отсчетного устройства совершила 2-3 оборота; устанавливают шкалу отсчетного устройства индикатора на ноль; поворачивают деталь на призмах или в центрах на 360о; определяют по смещению стрелки отсчетного устройства индикатора от нулевого положения величину отклонения проверяемой поверхности от круглости (наличие овальности либо огранки); перемещают стойку с индикатором вдоль оси контролируемой детали таким образом, чтобы его измерительная ножка постоянно находилась в контакте с образующей контролируемой поверхности; определяют по смещению стрелки отсчетного устройства индикатора от нулевого положения величину отклонения поверхности детали от цилиндричности (конусность, бочкообразность, седлообразность). Проверку прямолинейности поверхности производят в следующем порядке: помещают проверяемую деталь на проверочную плиту; кладут на проверяемую деталь проверочную (лекальную) линейку; убеждаются в наличии либо отсутствии зазора между проверяемой поверхностью и проверочной линейкой; вводят в зазор между лекальной линейной и проверяемой поверхностью (при его наличии) щуп, толщина которого должна подбираться таким образом, чтобы он входил в зазор плотно, на глубину не более 25 мм. По толщине щупа определяют величину отклонения от прямолинейности [2, c. 44]. Контроль отклонения от плоскости производят также, как и контроль прямолинейности поверхности. Но отличие заключается в том, что проверочную линейку прикладывают к проверяемой поверхности в нескольких направлениях (не менее 3-х), а величину отклонения от плоскостности определяют, как среднее арифметическое величин отклонения от прямолинейности по проверенным направлениям. Наиболее точный результат контроля плоскостности поверхности получают при использовании индикатора часового типа, устанавливаемого на стойке. Последовательность контроля состоит в следующих этапах: проверяемую деталь помещают на проверочную плиту; стойку с закрепленным на ней индикатором устанавливают на проверочной плит рядом с проверяемой деталью; вводят измерительный наконечник индикатора в контакт с поверхностью, подлежащей контролю таким образом, чтобы стрелка его отсчетного устройства совершила 2-3 оборота; перемещают измерительный наконечник индикатора по контролируемой поверхности в различных (не менее 3-х) направлениях; определяют величину отклонения стрелки отсчетного устройства индикатора от нулевого (первоначального) положения; определяют величину отклонения поверхности от плоскостности как алгебраическую сумму (без учета знака) максимального и минимального отклонения стрелки отсчетного устройства индикатора [2, c. 45]. Радиальное и торцевое биение деталей типа тел вращения определяют при помощи индикатора часового типа, установленного на стойке: проверяемую деталь устанавливают в центре либо на призмах; вводят в контакт с контролируемой поверхностью измерительный наконечник индикатора таким образом, чтобы стрелка его отсчетного устройства совершила 2-3 оборота; поворачивают установленную в центрах либо на призмах деталь на 360о; фиксируют максимальное и минимальное отклонения стрелки индикатора от первоначального положения; по разности показаний определяют величину радиального либо торцевого биения (исходя из того, с какой поверхностью, цилиндрической либо торцевой, находится в контакте измерительный наконечник индикатора). Контроль параллельностей осей отверстий в корпусных деталях производят по схеме, представленной на рисунке 4, следующим образом:  Рисунок 4 – Схема контроля параллельностей осей отверстий в корпусе цилиндрического зубчатого редуктора: a1, a2 и b1, b2 – контролируемые размеры у передней и задней стенок корпуса редуктора соответственно; l1, l2 – расстояние от контрольной оправки до болтов крепления; Δ – зазоры устанавливают в отверстиях корпуса оправки; измеряют расстояния a1 и a2, b1 и b2 от концов обеих оправок, выступающих за переднюю и заднюю стенки корпуса, до вертикально установленной контрольной плиты; измеряют расстояние от калибра до ботов крепления l1 и l2; устанавливают на оправках калибры; измеряют зазор между плоскостями калибров; определяют отклонение осей отверстий в корпусе от параллельности (если а1 = а2; b1 = b2; l1 = l2, то зазор отсутствует и оси параллельны; наличие зазора между плоскостями калибров свидетельствует об отклонении осей от параллельности, а его величина определяет величины этого отклонения) [2, c. 45]. Контроль отклонения пересекающихся осей отверстий корпусных деталей от перпендикулярности может производиться тремя способами: линейкой и диском, калибром с отверстием, калибрами и втулкой. При проверке отклонения от перпендикулярности при помощи диска и линейки (рис. 5, а) выполняют следующие действия:  Рисунок 5 – Схемы контроля отклонения пересекающихся осей отверстий корпусных деталей от перпендикулярности: а – диском и линейкой; б – калибром с отверстием; в – калибрами и втулкой 1 – линейка; 2 – диск; 3, 4 – калибры; 5 – втулка; А, В – точки контроля устанавливают в отверстиях корпусной детали диск (2) и линейку (1); проверяют наличие зазора между диском и линейной в точках А и В. Отсутствие зазора свидетельствует о перпендикулярности осей отверстий; измеряют величину зазора между диском и линейкой (при его наличии) при помощи щупа; определяют величину отклонения осей отверстий от перпендикулярности расчетным путем [2, c. 46]. Проверку отклонения от перпендикулярности при помощи калибра с отверстием (рис. 5, б) производят в следующе порядке: устанавливают калибр (3), имеющий точно обработанное отверстие, в одной из отверстий корпусной детали; устанавливают калибр (4) с точно обработанным цилиндрическим хвостиком во втором отверстии корпусной детали; определят перпендикулярность осей отверстий в корпусе (при установке калибра (4) его цилиндрический хвостовик должен свободно войти в отверстие калибра (3)). При производстве контроля калибрами и втулкой (рис. 5, в), выполняются следующие действия: устанавливают калибр (4) в отверстии корпуса; надевают втулку (5) на палец калибра (4); устанавливают калибр (3) во втором отверстии корпуса; передвигают втулку (5) с пальца калибра (4) на палец калибра (3). При этом, если втулка свободно перемещается с пальца калибра (4) на палец калибра (3), оси отверстий взаимно-перпендикулярны; если втулка (5) не входит на палец калибра (3), оси отверстий не перпендикулярны (этот метод не позволяет численно определить величину отклонения). Контроль отклонения пересекающихся осей отверстий от перпендикулярности (рис. 6) производят следующим образом:  Рисунок 6 – Схема контроля отклонения пересекающихся осей отверстий корпусных деталей от перпендикулярности: 1, 2 – контрольные валы; 3 – рычаг; 4 – индикатор; А, В – точки контроля устанавливают в отверстия корпуса контрольные валы (1) и (2); закрепляют рычаг (3) на одном из контрольных валов; в отверстие рычага (3) устанавливают индикатор (4); измерительную ножку индикатора вводят в контакт со вторым контрольным валом и дают натяг стрелке индикатора на 2-3 оборота; фиксируют положение индикатора и снимают показания (либо устанавливают стрелку индикатора на ноль); поворачивают индикатор на 180о, предварительно отведя ножку индикатора от контрольного вала; вводят измерительную ножку индикатора в контакт с поверхностью контрольного вала на другой стороне корпуса и фиксируют его показания; по разности полученных показаний оценивают отклонение осей от перпендикулярности [2, c. 48]. Выявление скрытых трещин производится различными способами, исходя из конструкции проверяемой детали. Так, выявление скрытых трещин в корпусных деталях осуществляется гидравлическим методом в следующей последовательности: устанавливают проверяемую корпусную деталь на испытательном стенде; закрывают все отверстия детали, кроме одного, заглушками; заполняют внутреннюю полость корпусной детали водой; закрывают оставшееся отверстие крышкой, снабженной штуцером для шланга подвода сжатого воздуха и имеющей отверстие для установки манометра; устанавливают в резьбовое отверстие крышки манометр; подключают к штуцеру крышки шланг подвода сжатого воздуха от компрессора либо централизованной сети разводки сжатого воздуха, закрепив его на штуцере хомутом; подают в заполненную водой полость корпусной детали сжатый воздух, создав внутри детали давление 0,5 … 1,0 МПа; выдерживают корпусную деталь под давлением в течение 10 … 20 мин, наблюдая за величиной давления по манометру и наличием утечки воды из полости корпусной детали. Утечка жидкости либо падение давления свидетельствует о наличии трещин в проверяемой корпусной детали [2, c. 48]. Скрытые трещины в монолитных деталях определяют, как правило, магнитным методом с выполнением следующих операций: подготавливают магнитную суспензию: спешивают трансформаторное масло с керосином в соотношении 1:1; добавляют в полученную смесь магнитный порошок (также используют опилки, оставшиеся при слесарной обработке магнитных материалов) в количестве 45 … 50 г на 1 л раствора; наносят магнитную суспензию на поверхность проверяемой на наличие трещин детали; подвергают контролируемую деталь воздействию магнитного поля, поместив ее, к примеру, на магнитную плиту. При этом, под воздействием магнитного поля частицы порошка (опилки магнитного материала) будут концентрироваться у границ трещины, указывая ее положение и конфигурацию [2, c. 49]. Выявление скрытых трещин в деталях из цветных металлов, которые не обладают магнитными свойствами, производят при помощи люминесцентного метода, основанного на способности некоторых материалов светиться под воздействием ультрафиолетового излучения. Контроль производят при следующей последовательности: подготавливают люминесцентный раствор: смешивают в процентном соотношении керосин (50), трансформаторное масло (25), бензин (25); вводят в полученный раствор зелено-золотистый дефектол из расчета 2,5 г на 10 л раствора; наносят полученный люминесцентный раствор на поверхность проверяемой детали; подвергают поверхность, обработанную люминесцентным раствором, облучению при помощи УФ-излучения. Скапливающаяся в трещинах люминесцентная жидкость будет светиться ярче, нежели поверхность детали, обозначая конфигурацию и величину трещин. Более простым, в сравнении с люминесцентным методом, является метод выявления трещин методом красок, который производят в следующем порядке: очищают и обезжиривают поверхность, подлежащую контролю; подготавливают красящую жидкость: смешивают в процентном соотношении керосин (80), трансформаторное масло (15) и скипидар (5); добавляют в полученную смесь красную краску растительного происхождения «Судан IV» из расчета 10 г на 1 л раствора; наносят подготовленную жидкость на проверяемую поверхность и выдерживают в течение 5 … 10 мин; смывают окрашивающую жидкость с поверхности детали; протирают поверхность насухо; натирают поверхность мелом. В местах трещин на меловой поверхности выступит жидкость, определяя величину и конфигурацию трещин [2, c. 49]. Выявление внутренних дефектов у ответственных деталей требует использования ультразвуковых и рентгеновских методов диагностики, которые проводятся специальными лабораториями. По результатам проведенной дефектации детали сортируют на группы: не требующие восстановления; требующие восстановления и подвергаемые ремонту; требующие восстановления, но не подвергаемые ремонту ввиду экономической неэффективности либо по иным причинам. По итогам проведенной дефектации составляется ведомость дефектации деталей. Заключение В заключении реферата сформулируем основные выводы. Ремонт оборудования представляет собой комплекс операций по восстановлению исправности, работоспособности или ресурса оборудования либо его составных частей. Подготовка оборудования к ремонту включает в себя: разборку оборудования, очистку и промывку деталей, дефектацию деталей. После разборки станка детали и сборочные единицы подвергаются очистке и промывке, поскольку чем чище детали, тем легче выявить в них дефекты. Помимо этого, очистка и промывка загрязненных деталей улучшает санитарные условия ремонта. Способ очистки и промывки деталей выбирается исходя из характера загрязнения и его интенсивности. Кроме традиционных способов очистки деталей от загрязнений механическим путем при ремонте применяют также очистку с использованием синтетических, щелочных, растворяюще-эмульгирующих моющих средств, а также разных растворителей. После промывки на поверхностях разобранных деталей хорошо видны царапины, трещины, выбоины и можно с необходимой точностью измерить детали при дефектовке. Дефектовка промытых и просушенных деталей осуществляется после их комплектовки по сборочным единицам, которую важно производить внимательно и аккуратно. Каждую деталь прежде осматривают, далее соответствующим поверочным и измерительным инструментом проверяют ее размеры и форму. В некоторых случаях проверяют взаимодействие детали с другими, сопряженными с ней, с той целью, чтобы установить возможность ремонта данной детали либо ее целесообразную замену на новую. Детали разбраковывают на три группы: первая – годные для дальнейшей эксплуатации; вторая – требующие ремонта либо восстановления; третья – негодные, подлежащие замене. Ремонту подвергаются трудоемкие в изготовлении детали, восстановление которых обходится существенно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать существенным запасом прочности, позволяющим восстанавливать либо изменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (в некоторых случаях повышая) их долговечность, сохранив либо улучшив эксплуатационные качества сборочной единицы и агрегата. Детали подлежат замене в случае, если уменьшение их размеров в результате износа ведет к нарушению нормальной работы механизма либо вызывает дальнейший интенсивный износ, приводящий к выходу механизма из строя. При ремонте оборудования заменяют детали с предельным износом, а также с износом меньше допустимого, если они по расчетам не дослужат до очередного ремонта. Срок службы деталей рассчитывают с учетом предельного износа и интенсивности их изнашивания в фактических условиях эксплуатации. Таким образом, дефицит материальных и энергетических ресурсов не позволяет в достаточной мере обеспечивать предприятия новым промышленным оборудованием, в этой связи, для сохранения существующего фонда промышленного оборудования в рабочем состоянии важно развивать и совершенствовать ремонтные службы предприятий, то есть службы, которые обеспечивают проведение работ по восстановлению работоспособности оборудования и машин. Список использованной литературы Насыров Ш.Г. Организация технического обслуживания и ремонта оборудования предприятия: учебное пособие / Ш.Г. Насыров. – Оренбург: ГОУ ОГУ, 2008. – 111 с. Покровский Б.С. Основы технологии ремонта промышленного оборудования: учебное пособие. – М.: Академия, 2006. – 176 с. Покровский Б.С. Ремонт промышленного оборудования: учебное пособие / Б.С. Покровский. – 4-е изд., стер. – М.: Академия, 2009. – 208 с. Покровский Б.С. Слесарь-ремонтник (базовый уровень): учеб. пособие / Б.С. Покровский. – 2-е изд., стер. – М.: Издательский центр «Академия», 2009. – 80 с. Семакина О.К. Монтаж, эксплуатация и ремонт оборудования отрасли: учебное пособие / О.К. Семакина. – Томск: Изд-во Томского политехнического университета, 2015. – 177 с. |