механика. Механика. Решение Полезная работа по подъему груза по наклонной плоскости Полезная мощность

Скачать 429.7 Kb. Скачать 429.7 Kb.

|

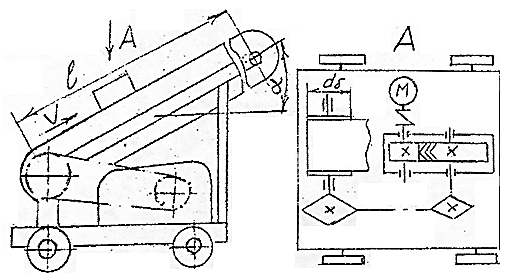

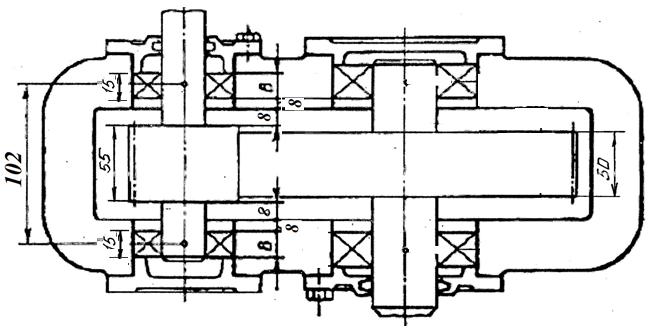

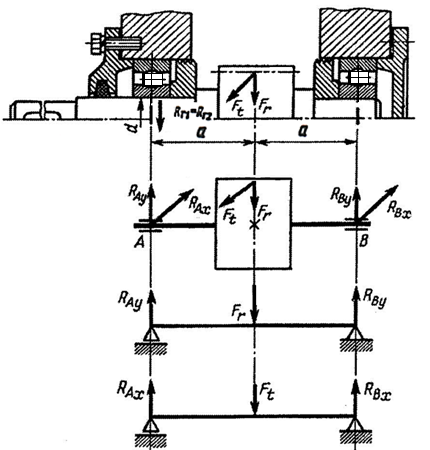

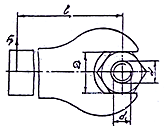

Задача 1 Для привода ленты передвижного транспортера определить требуемое тяговое усилие ленты, подобрать электродвигатель, определить скорости и вращающие моменты на валах привода, если масса груза, приходящаяся на 1 м ленты g1=65 кг/м, скорость перемещения ленты V=1,6 м/с, диаметр ведущего барабана dб=250 мм, время пуска t=1,2 c, длина транспортера l=6,5 м, угол наклона ленты α =20°. Массой ленты и других деталей пренебречь.  Решение: Полезная работа по подъему груза по наклонной плоскости  Полезная мощность  Требуемая мощность электродвигателя  η - общий КПД передачи. η = η1 · η22 · η3 КПД отдельных передач η1 = 0,92 – кпд открытой цепной передачи, η2 = 0,99 – коэффициент, учитывающий потери пары подшипников качения, η3 = 0,97 - кпд пары шевронных колес. η = η1 · η22 · η3 = 0,92 ·0,992 ·0,97 = 0,87  Выбираем асинхронный трехфазный короткозамкнутый закрытый, обдуваемый электродвигатель с нормальным пусковым моментом (по ГОСТ 19523-74) 4А100L6УЗ с ближайшей большей мощностью Рдв= 2,2кВт, с асинхронной частотой вращения nдв=965 об/ мин. Угловая скорость вращения вала барабана  Частота вращения вала барабана  Общее передаточное отношение редуктора  Общее передаточное отношение редуктора равно произведению частных передаточных чисел ступеней редуктора.   , ,где  передаточное отношение редуктора, передаточное отношение редуктора, передаточное отношение цепной передачи. передаточное отношение цепной передачи.Принимаем  , ,  Мощности на валах    Угловые скорости валов       Вращающие моменты на валах    Задача 2 Выполнить расчет шевронной цилиндрической передачи редуктора. Работа передачи редуктора длительная. Выбираем материал для зубчатых колес. Для шестерни сталь 40Х, термообработка – улучшение, твердость HB=270; для колеса сталь 40Х термообработка – улучшение, твердость Определим допускаемое контактное напряжение  Для колеса σH lim b=2HB+70 – предел контактной выносливости при базовом числе циклов; NHO – базовое число циклов; NHE- срок службы; KHL- коэффициент долговечности; [SH]-коэффициент безопасности.  При длительной работе   /1, стр.29/ /1, стр.29/где [σH1],[σH2]-допускаемое контактное напряжение для шестерни и колеса.  478,5≤626- условие выполнено. При симметричном расположении зубчатого колеса относительно опоры коэффициент KHβ=1,15 /1, таб. 3.1/ Коэффициент ширины венца для шевронного зуба ψba=0,5 Определим межосевое расстояние  где Ka=43-для шевронного колеса.  Примем стандартное значение аw=100 мм. Определим модуль зацепления  по ГОСТ 9563-60 mn=1,5 мм. Примем предварительно угол наклона зубьев β=25º Определим число зубьев шестерни  принимаем z1=30. Тогда  Уточним значения угла наклона зубьев  угол β=24º84΄. Определим основные размеры шестерни и колеса а) делительные диаметры:  Проверим межосевое расстояние:  б) диаметры вершин зубьев:  в) ширина колеса и шестерни:  г) коэффициент ширины шестерни по диаметру:  Определим окружную скорость колес   т.к. υ<10 м/с степень точности принимаем равную 8. т.к. υ<10 м/с степень точности принимаем равную 8.Определим коэффициент нагрузки  при ψbd=1,твердости HB<350 и симметричном расположении колес коэффициент KHβ=1,3. /1, таб. 3.5/ при υ=0,85 м/с и 8-й степени точности коэффициент KHα=1,06. /1, таб. 3.4/ для шевронных колес при скорости менее 5м/с коэффициент KHυ=1,0. /1, таб. 3,6/  Проверим контактное напряжения /1, формула 3.6/  , , σH ≤ [σH] - условия прочности выполнено. Определим силы действующие в зацеплении а) окружная:  б) радиальная:  Проверка зубьев на выносливость /1, формула 3.25/  где Коэффициент нагрузки  при ψbd=1, твердости HB<350 и симметричном расположении колес коэффициент KFα=1,1. /1, таб. 3.7/ для шевронных колес при скорости до 3 м/с коэффициент KFυ=1,1. /1, таб. 3.8/  Коэффициент, учитывающий форму зуба, YF зависит от эквивалентного числа зубьев zυ /1, формула 3.25/ у шестерни  у колеса  Коэффициенты YF1=3,7, YF2=3,6 /1, стр. 35/ Определим коэффициенты Yβ и KFα /1, формула 3.25/   где средние значение коэффициента торцового перекрытия εα=1,5; степень точности n=8.  Допускаемое напряжение при проверке на изгиб /1, формула 3.24/  Для стали 40Х улучшенной предел выносливости при отнулевом цикле изгиба σoFlim b=1,8HB МПа, /1, таб. 3.9/ для шестерни  для колеса   Коэффициент безопасности [nF]=[nF]΄·[nF]΄΄ /1, формула 3.24/ [nF]΄=1,75 для стали 40Х улучшенной, коэффициент [nF]΄΄=1 для поковок и штамповок. /1, таб. 3.9/  Допускаемые напряжения: для шестерни  для колеса  Проверку на изгиб следует проводить для зубчатого колеса, для которого отношение [σF]/ YF меньше. для шестерни  для колеса  Проверку на изгиб проводим для колеса /1, формула 3.25/  σF2 ≤ [σF2] - условие прочности выполнено. Задача 3 Определить размеры ведущего вала шевронной передачи, выполнить эскизную компоновку узла вала и подобрать для данного вала подшипники качения. По данным задачи 1 момент на ведущем валу редуктора М1=21,67 Н·м; на ведомом валу редуктора М2=59,24 Н·м Определяем диаметр выходного конца ведущего вала, приняв допускаемое напряжение на кручение примем [τк]=20 МПа.  Чтобы ведущий вал редуктора можно было соединить с помощью МУВП с валом электродвигателя d дв= 28 мм, принимаем  Диаметр ведущего вала под подшипниками dп1=25 мм. Предварительно назначаем радиальные роликоподшипники особо легкой узкой серии 2205 с параметрами: d=25 мм, D =52 мм, В=15 мм при динамической грузоподъемности Сr=13,12 кН, С0=8,45 кН (ГОСТ 8328-75). Расстояние между серединами подшипников качения L = lст +4lmin+B=55+4∙8+15=102 мм. где lmin – зазор между торцом шестерни и внутренней стенкой корпуса, который определяется как: lmin=0,03∙ aw+1 мм=0,03∙100+1=4 мм, принимаем lmin=8 мм. Эскизная компоновка выполняется с учетом размеров колеса и вала. По данным задачи 2 ширина шестерни b=55 мм, диаметр шестерни d1=50 мм.  Подобрать подшипники качения для ведомого вала редуктора. Силы в зубчатом зацеплении: окружная Ft=790 Н, радиальная Fr=319,5 Н, частота вращения вала ω1=101,5 рад/с. Делительный диаметр шестерни d1=50 мм. Диаметр вала в месте посадки подшипника 25 мм. Расстояние между серединами подшипников 102 мм.  Определяем реакции опор от сил, действующих в вертикальной плоскости. Реакция опор от силы Fr, действующей в вертикальной плоскости  Реакция опор от силы Ft, действующей в горизонтальной плоскости  Суммарные реакции подшипников  Опоры А и В нагружены одинаково. Вычисляем эквивалентную динамическую нагрузку подшипника:   - эквивалентная или приведенная нагрузка на наиболее нагруженный подшипник; - эквивалентная или приведенная нагрузка на наиболее нагруженный подшипник; - радиальная нагрузка на наиболее нагруженном подшипнике, - радиальная нагрузка на наиболее нагруженном подшипнике, Ra – осевая нагрузка = 0. V – коэффициент, учитывающий вращение колец подшипника; при вращении внутреннего кольца V=1; КБ – коэффициент безопасности, зависит от характера нагрузки; при спокойной нагрузке, без толчков КБ =1. КТ – температурный коэффициент; если температура подшипника не превышает 100˚С, КТ =1.  , ,Долговечность подшипника  р – показатель степени; р = 10/3 - для шариковых подшипников;  Задача 4 Определить допускаемое усилие рабочего Fp на рукоятке ключа в конце неконтролируемой затяжки гайки болта, номинальный диаметр резьбы которого d=12 мм (М10). Расчетная длина рукоятки l=14d; коэффициент трения в резьбе и на опорной поверхности гайки f = 0,15. Материал болта класса прочности 3.6.  Решение: 1. Из таблиц ГОСТ 24705-81 выписываем необходимые для решения размеры: наружный диаметр резьбы d = 12 мм, внутренний диаметр резьбы d1 = 10,106 мм, шаг резьбы р=1,75мм, угол подъема резьбы = 3о02’ средний диаметр резьбы d2 = 10,863 мм. 2. Для материала болта класса прочности 3.6 предел текучести Т= 200 МПа. 3. Осевая сила F3, при которой напряжения в стержне болта достигают предела текучести  4. Вращающий момент, который следует приложить к гайке, чтобы создать необходимую силу затяжки, найдем по формуле  где Dср = (D1 + d0) / 2 1,4d - средний диаметр поверхности трения по торцу гайки; f - коэффициент трения по этой поверхности; l - длина рукоятки ключа;  - приведенный коэффициент трения в резьбе α=60°, - приведенный коэффициент трения в резьбе α=60°,  ’ = arctg f‘ = arctg 0,1732 = 9о50’ Dср1,4 d = 1,4 12 = 16,8 мм f’ = f / cos ( /2) = f / cos 30о =0,15 / 0,866 = 0,173; ’ = arctg f’ = arctg 0,173 = 9о50’;  Сила Fp, которую необходимо приложить к рукоятке ключа.  Литература Чернавский С.А., Ицкович Г.М., Боков К.Н. и др. Курсовое проектирование деталей машин. М: - Машиностроение,1979,560-с. Чернилевский Д.В. Курсовое проектирование деталей машин и механизмов. М: - Высшая школа,1980, 680-с. Мовнин М.С. Детали машин. Л.: -Высшая школа, 1979, 950-с. Мовнин М. С., Израелит А. Б., Рубашкин А. Г. Основы технической механики. Л„ 1982. Сборник задач по технической механике. Багреев В.В., Винокуров А. И., Киселев В. А. и др. Л., 1973. Мовнин М. С., Израелит А. Б., Рубашкин А. Г. Руководство к решению задач по технической механике. М., 1977. |