Сварка ручная дуговая Вар 42. Сварка РДС Вар 42. Решение Расчет размеров сварного шва и числа проходов

Скачать 85.04 Kb. Скачать 85.04 Kb.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| C | Si | Mn | Ni | S | P | Cr | Cu | Fe |

| 0,37-0,45 | 0,17-0,37 | 0,5-0,8 | до 0,25 | до 0,035 | до 0,035 | до 0,25 | до 0,3 | 97 |

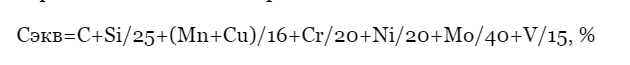

Для оценки склонности металла к появлению холодных трещин чаще всего используется углеродный эквивалент.

Углеродный эквивалент для микролегированных сталей по Дюрену:

где С, Mn, Si, Cr, Ni, Сu, Mo, V - массовые доли углерода, марганца, кремния, хрома, никеля, меди, молибдена, ванадия %.

Для стали 40 углеродный эквивалент:

CЭ = 0,40 + 0,27/25 + 0,95/16 + 0,25/20 + 0,25/20 + 0/40 + 0/15 = 0,495

По свариваемости стали подразделяют на четыре группы:

Таблица 2 – Классификация сталей по свариваемости

| Группа сталей | Свариваемость | Эквивалент Сэ, % | Технологические меры | |||

| Подогрев | Термообработка | |||||

| перед сваркой | во время сварки | перед сваркой | после сварки | |||

| 1 | хорошая | < 0,38 | - | - | - | желательна |

| 2 | удовлетворительная | 0,39-0,45 | необходим | - | желательна | необходима |

| 3 | ограниченная | 0,46-0,59 | необходим | желателен | необходима | необходима |

| 4 | плохая | > 0,6 | необходим | необходим | необходима | необходима |

Сталь 40 относится к группе 3, сварка которых проходит с подогревом до сварки и с термообработкой до и после сварки.

3. Выбор электродов, расчет коэффициента наплавки

Выбираем диаметр электрода в зависимости от толщины свариваемого металла по справочной таблице. В нашем случае толщина свариваемого металла S = 12 мм, поэтому принимаем диаметр металлического стержня электрода dэ = 5 мм.

Выбираем для этой марки стали (низколегированная сталь) тип электрода Э42.

Определяем марку электродного покрытия в зависимости от типа выбранного электрода. В нашем случае принимает марку электродного покрытия ОМА-2. Род тока – постоянный и переменный.

В нашем случае для электрода типа Э42 и марки электродного покрытия ОМА-2 получаем следующие характеристики электрода: коэффициент наплавки составляет α – 8,0 г/Ач.

Разработка технологического процесса сварки

4.1.Подготовительные операции:

Правка, разметка, резка металла, разделка скоса кромок под сварку. Свариваемые кромки должны быть сухими, не иметь заусенцев, трещин и других дефектов, видимых вооруженным глазом. Детали, поступающие на сварку, должны быть очищены от грязи, масла, окалины, коррозии.

Требования к сварным швам:

Сварные швы не должны иметь дефектов в виде трещин, пор, непроваров, несплавлений по кромкам, наплывов, прожогов, шлаковых включений, подрезов и др.

В целях избегания образования в швах пор и других включений торцевые поверхности кромок и прилегающие к ним зоны металла шириной 25—30 мм подлежат очистке от ржавчины, краски, масляных и других загрязнений. Очистку выполняют абразивными материалами или инструментом, а также газопламенной обработкой.

По окончании сварочных работ сварные швы и прилегающие к ним поверхности основного металла должны быть очищены от оксидной пленки и сварочных брызг.

Расчет параметров сварки

При ручной дуговой сварке основные параметры режима сварки: диаметр электрода dэ (мм), сварочный ток Iсв (А), напряжение на дуге Uд (В).

Значение сварочного тока Iсв (А) определяют по формуле:

Iсв= dэ (20 + 6 dэ),

где dэ - диаметр электрода, мм;

Iсв= 5 ∙ (20 + 6 ∙ 5) = 250 А,

Длина сварной дуги:

lд=0,5·(dэ +2)= 0,5·(5+2)= 3,5 (мм).

Напряжение дуги Uд (В).

Uд = α + β∙lД = 12 + 2,5 ∙3,5 = 20,75 В ,

Масса наплавленного металла и время сварки

Массу наплавленного металла BM (г) рассчитывают по формуле:

BM= FН· L· ρ,

где L - длина сварных швов на изделии, см.

L = 90 мм = 9 см.

BM = 0,9718· 9· 7,85 = 68,6 г,

Расход электродов:

BЭ= BM · (1+ Кп) = 68,6 ∙ (1+0,3) = 89,2 г,

Основное время, время горения дуги:

T0= (BM / α ∙ Iсв)∙A·m, час,

где α – коэффициент наплавки (г. /А· час).

T0= (68,6 / 8∙250)∙1·1 = 0,0343 час.

Полное время TП сварки изделия устанавливается по формуле:

TП = TО + TВ + TДоп+ TПЗ,

где Тв – вспомогательное время (на установку и повороты детали в процессе сварки). Принимается равным 0,1 ТО;

ТДоп. – дополнительное время (на уход за сварочным оборудованием, отдых, производственную гимнастику), принимается равным (0,08…0,12) ∙ (ТО + ТВ);

ТПЗ – подготовительно-заключительное время (на получение нарядов, инструмента, подготовку оснастки), принимают равным (0,15…0,20) ТО.

TП = 0,0343 + 0,1∙0,0343 + 0,1∙(0,0343+0,1∙0,0343) + 0,15∙0,0343 = 0,04665 час,

6. Расход электроэнергии и электродов:

Расход электроэнергии:

W= Iсв· Uд· T0· / η∙1000 + Pxx (TП - TО)

W = 250· 20,75· 0,0343 / 0,85∙1000 + 0,3 (0,04665 – 0,0343) =

= 0,213 кВт∙ч

7. Контроль качества сварных соединений

В производстве сварных изделий различают дефекты: наружные, внутренние и сквозные, исправимые и неисправимые, внутрицеховые и внешние.

наружные дефекты: трещины, микротрещины, осадочные раковины, утяжины, вогнутости корня, несквозные свищи, пары, брызги металла и.т. д.

внутренние дефекты: непровар, внутренняя пора и.т. д.

сквозные дефекты: свищи, прожоги, трещины, сплошные непровары.

исправимые дефекты – дефекты, устранение которых технически возможны и экономически целесообразно и т.д.

Основные виды контроля классифицируются по форме воздействия на производство, активный и пассивный. По охвату продукции на сплошной и выборочный. По месту проведения на стационарный и подвижной.

Различают следующие виды контроля за качеством сварки:

Внешний осмотр – служит для определения наружных дефектов в сварных швах и производится невооруженным глазом или с помощью лупы, увеличивающий в 5–10 раз.

Испытание керосином – применяется для определения плотности сварных швов. Доступную для осмотра сторону шва покрывают водной суспензией мела или каолина и подсушивают. Другую сторону смазывают керосином. Появление жирного пятна на меле выявляет место дефекта.

Испытание обдувом воздуха – состоит в том, что одна сторона обдувается сжатым воздухом, а другая покрывается водным раствором с мылом. Появление пузырей показывает место дефекта шва.

Испытание вакуумом – определенный участок шва покрывают мыльным раствором и устанавливают вакуумную камеру, появление пузырей или пены показывает место дефекта шва.

Испытание водой – под давлением одну сторону шва обливают водой, если с другой стороны появляются течи, капли, это значит, что шов с дефектом.

Также проводятся испытания воздушным давлением, гидравлическим давлением, просвечиванием сварных соединений, ультразвуком, магнитографическим методом, технологические, химические и механические испытания.

Задача контроля сварки заключается в выявлении причин возникновения дефектов и разработке мероприятий, направленных на устранение этих причин. Надежность эксплуатации сварных соединений зависит от их соответствия нормативно-технической документации, которая регламентирует конструктивные размеры и форму готовых сварных швов, прочность, пластичность, коррозионную стойкость и свойства сварных соединений.

Перед осмотром сварные швы и прилегающий к ним металл очищают от шлака, брызг, грязи и освобождают от всех предметов, мешающих проведению контроля. С помощью внешнего осмотра и измерений выявляют дефекты, находящиеся или выходящие на поверхность металла. Все обнаруженные недопустимые дефекты сварных соединений, а также нарушения, связанные с отступлением от проектно-конструкторской Документации, устраняют непосредственно после проведения контроля.

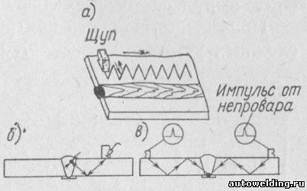

Выбираем для изделия акустический метод контроля ультразвуковой дефектоскопией по ГОСТ 12503-75 и ГОСТ 14782-86. Хорошо обнаруживаются дефекты с малым раскрытием, типа трещин, газовых пор и шлаковых включений, в том числе и те, которые невозможно определить радиационной дефектоскопией.

Рис. 2. Схема проведения ультразвукового контроля

а — перемещение призматического щупа по поверхности изделия; б — контроль прямым лучом; в — контроль отраженным лучом

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения.

8. Охрана труда при сварке

Общие требования безопасности при проведении сварочных работ регламентируются ГОСТ 12.3.003-86 «Работы электросварочные. Требования безопасности», а также ГОСТ 12.1.004-85, ГОСТ 12.1.010-76, ГОСТ 12.3.002-75.

Опасными факторами являются: открытый огонь (сварочная дуга, пламя газовой сварки и резки); искры и частицы расплавленного металла, которые возникают при электросварке и резке; повышенная температура изделий, которые подвергаются сварке и резке.

Травмы от пожаров могут возникнуть от воспламенения горючих материалов, находящихся вблизи мест производства сварочных и газорезательных работ, а также от неисправного состояния электрической проводки.

Травмы от взрывов могут возникнуть при неправильном обращении с ацетиленовыми генераторами, карбидом кальция, баллонами для сжатых газов, а также при ремонте (с применением варки) тары, используемой для хранения горючих жидкостей и сосудов, находящихся под давлением.

Причинами пожаров технического характера являются: неисправность электрооборудования (короткое замыкание, перегрузки и большие переходные сопротивления); плохая подготовка оборудования к ремонту; несоблюдение графика планового ремонта; износ и коррозия оборудования и т. д. Причинами пожаров организационного характера являются: небрежное отношение с открытыми источниками огня, неправильное хранение пожароопасных веществ; несоблюдение правил пожарной безопасности и т. д.

К организационным мероприятиям по предотвращению пожаров относятся: обучение рабочих сварщиков (резчиков) противопожарным правилам, проведение бесед, инструкций, организация добровольных дружин, пожарно-технических комиссий, издание приказов по вопросам усиления пожарной безопасности.

К эксплуатационным мероприятиям относятся; правильная эксплуатация, профилактические ремонты, осмотры и испытания сварочного оборудования и устройств и т. д.

К техническим мероприятиям относятся: соблюдение противопожарных норм и правил при устройстве и установке сварочного оборудования, систем вентиляции, подвода электропроводки, защитного заземления, зануления и отключения.

К режимным мероприятиям относятся: запрещение курения в неустановленных местах, проведение сварочных и других огневых работ в пожароопасных местах.

Литература

1.Богодухов С.И. и др. Материаловедение и технологические процессы в машиностроении. Старый Оскол: «ТНТ» 2013.

2.Лахтин Ю.М. Материаловедение и термическая обработка. – М.: Металлургия, 2003 г

3.Оськин В.А., Евсюков В.В., Материаловедение. Технология конструкционных материалов. Кн. 1.– С: КосолосС. 2008

4.Практикум по технологии конструкционных материалов и материаловедению / Оськин В.А., Байкалова В.Н. и др.– М.: КолосС. – 2007.

5.Тарасенко Б.Ф., Швецов А.А., Яковлев Н.Ф/Технология конструкционных материалов: практикум. Кубан. гос. аграр. ун–т. Краснодар, 2014..

6.Фетисов Г.П. и др. Материаловедение и технология металлов. – М.: Высшая школа 2004 г

7.ГОСТ 5264–80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.