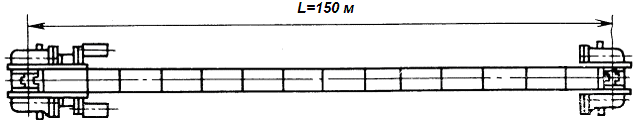

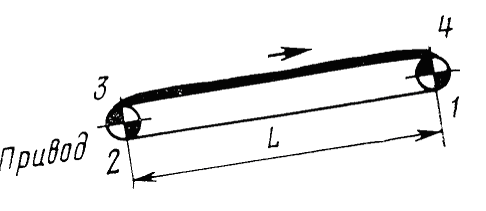

конвейеры. параметры. Рис. 1 Общий вид скребкового конвейера

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

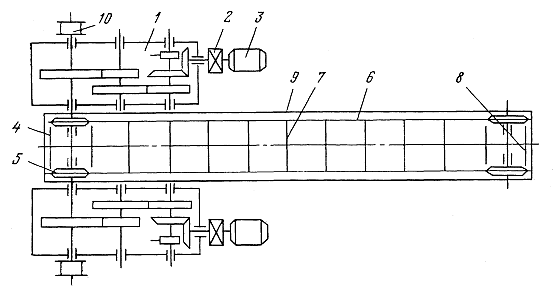

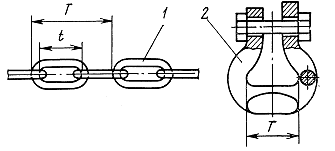

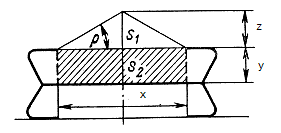

Введение. Введение.Скребковые конвейеры, предназначены для доставки руды, перемещают груз с помощью скребкового тягового органа непосредственно по почве или по специальному настилу. Основное назначение этих конвейеров, работающих в горной промышленности,- транспортирование отбитой породы из очистных забоев на откаточный штрек участка. Передвижной забойный скребковый конвейер имеет важное значение, т. к. его став служит направляющей дорогой для выемочных машин и базой для секций механизированной крепи. Рациональное применение скребковых конвейеров обусловлено: малой высотой, сравнительной простотой изменения рештачного става, высокой производительностью, возможностью использования в качестве опоры струга или дороги при перемещении узкозахватной выемочной техники; удобством увязки с механизированной крепью; обеспечением передвижки става конвейера без разборки; хорошей навалкой благодаря небольшой высоте борта со стороны загрузки. Недостатки: значительное измельчение породы; быстрый износ тяговых цепей и рештаков; высокая металлоёмкость; частая заштыбовка из–за перегрузок и износа рештаков; отсутствие рихтовки става и др.  Рис.1 – Общий вид скребкового конвейера. Конвейер состоит из приводной станции, концевой головки, линейных рештаков, тяговой цепи со скребками, переходной секции. Скребковые конвейеры разборные, с шириной става 700мм предназначены для доставки породы с пологими пластами не менее 0,8м и оборудованных выемочными машинами, работающими с почвы пласта. Они отличаются:  предусмотрены износостойкие и прочные направляющие из проката, увеличена мощность электродвигателей до 60 кВт. предусмотрены износостойкие и прочные направляющие из проката, увеличена мощность электродвигателей до 60 кВт.Принципы действия скребковых конвейеров: - перемещение насыпных грузов волочением по неподвижному грузонесущему органу (рештачный став) с помощью тяговых цепей, приводимых в движение от приводной станции; - толкание скребками, прикреплёнными к тяговой цепи.  Рис.2 – Кинематическая схема скребкового конвейера: 1-редуктор; 2-турбомуфта; 3-двигалель; 4,8-приводной и концевой барабаны; 5-звёздочки; 6-тяговая цепь; 7-скребки; 9-борта; 10-барабаны для каната. Тяговый орган скребковых конвейеров – один из ответственных элементов, так как должен преодолевать большие сопротивления движению и выдерживать большие нагрузки. Тяговая цепь должна быть прочной и износоустойчивой, по конструкции простой и дешевой в изготовлении. Тяговые органы скребковых конвейеров состоят из одной, двух или трех тяговых цепей, к которым с помощью болтов или специальных соединений крепятся скребки. Конструктивно цепи изготовляются разборные штампованные и круглозвенные кольцевые сварные.  Рис.3 – Размеры и строение круглозвенной цепи скребкового конвейера.  Круглозвенная кольцевая цепь (рис.3) состоит из звеньев 1 овальной формы, которые готовятся из круглой стали калибром от 14 до 28 мм. Цепи выполняют отрезками длиной по 960±2 мм. Соединение элементов цепи осуществляется сваркой, а отрезки цепи длиной по 960 мм соединяются звеном 2. Круглозвенная кольцевая цепь (рис.3) состоит из звеньев 1 овальной формы, которые готовятся из круглой стали калибром от 14 до 28 мм. Цепи выполняют отрезками длиной по 960±2 мм. Соединение элементов цепи осуществляется сваркой, а отрезки цепи длиной по 960 мм соединяются звеном 2.Основными параметрами цепи являются шаг t (мм), нагрузка на 1 м q (Н/м) и разрывное усилие S (даН). По калибру цепи можно определить высоту рештака. Например, при rf= 18 мм высота рештака составляет 180 мм, а при d = 24 мм соответственно 240 мм. Рештачный став собирают из унифицированных штампованных или сварных прямоугольной или трапецеидальной формы рештаков длиной 1-2,5 м. Рештаки соединяются в став с помощью быстроразъемных затворов или болтовых соединений.  Рис.4 – Поперечное сечение рештачного става скребкового конвейера. Рештаки собирают в два параллельных желоба, лежащих в одной плоскости один над другим (по верхнему рештаку перемещается груз, по нижнему порожняковая тяговая цепь). Замковое соединение рештаков допускает изгиб конвейерного става в горизонтальной и вертикальной плоскостях. Концевой рештак по конструкции аналогичен линейному и устанавливается у концевого привода. Он имеет соединительные замки с обеих сторон, что дает возможность сохранить без изменения конструкцию рам обоих приводов. К линейным рештакам с завальной стороны крепят направляющие для комбайна, изготовленные из специального проката углового сечения. Верхнюю полку направляющей охватывает лыжа комбайна и удерживает его на ставе конвейера при возникновении поперечных сдвигающих сил.  1. Исходные данные для расчета скребкового конвейера. 1. Исходные данные для расчета скребкового конвейера. Исходными данными расчета являются физические и геометрические параметры скребкового конвейера, а также расчетный грузопоток Qp, поступающий на скребковый конвейер; длина конвейера L (м); средний угол наклона Таблица 1 – Исходные данные расчета.

2. Расчет основных параметров скребкового конвейера. 2. Расчет основных параметров скребкового конвейера.В зависимости от технических условий производят теоретический и эксплуатационный расчеты. В результате теоретического тягового расчета конвейера определяют допустимую длину в зависимости от угла наклона конвейера при установленной мощности привода, натяжение тягового органа в характерных точках цепного контура и требуемую мощность привода при заданной длине скребкового конвейера при постоянном или переменном угле наклона. Такой расчет ведут при разработке конструкторской документации конвейера и определении условий эксплуатации. Эксплуатационный расчет, который ведут при уточненном определении условий эксплуатации, учитывает характер трассы, соответствие установленной мощности энергозатратам ветвей, наличие натяжений ветви, характер волочения материала и заштыбовку. Эксплуатационными параметрами скребкового конвейера считаются: скорость движения рабочего органа vo (м/с); размеры рештачного става, определяющие сечение груза S (м2); мощность привода N (кВт); прочность тяговых цепей Sp (даН); продолжительность добычной смены Т (ч). 1) Производительность скребкового конвейера (т/ч): 2) Площадь поперечного сечения рештака (м2) вычисляют по его сечению (рис.4): 3) Для определения сил тяги при перемещении порожняковой и грузовой ветвей скребкового конвейера составляется расчетная схема (рис.5):   Рис.5 – Расчетная схема для определения силы тяги. где 4) Для расчета натяжения тягового органа существуют два основных метода: обходом контура и по диаграмме натяжений. Первый метод пригоден в любых условиях, а второй, хотя гораздо удобнее, в некоторых случаях применен быть не может. Расчет натяжения тяговой цепи скребкового конвейера произведем методом обхода контура. По расчетной схеме контура тягового органа определяется натяжение в любой точке контура исходя из условия минимума натяжений. Для установки любого типа контура всегда имеются ограничения Snp по условию повсеместного растяжения, т. е. из условия, чтобы тяговый орган в любой точке контура был растянут. Обычно для скребковых конвейеров принимают: Далее находим:  где Разрывное усилие цепи для двухцепного конвейера: где 5) Запас прочности тяговой цепи:  3. Построение диаграммы сил тяги конвейера за один круг обхода ленты. 3. Построение диаграммы сил тяги конвейера за один круг обхода ленты.1) Определяем время движения по обходу контура конвейера: 2) Строим таблицу для построения диаграммы: Таблица 2 – Зависимость сил тяги от времени движения.

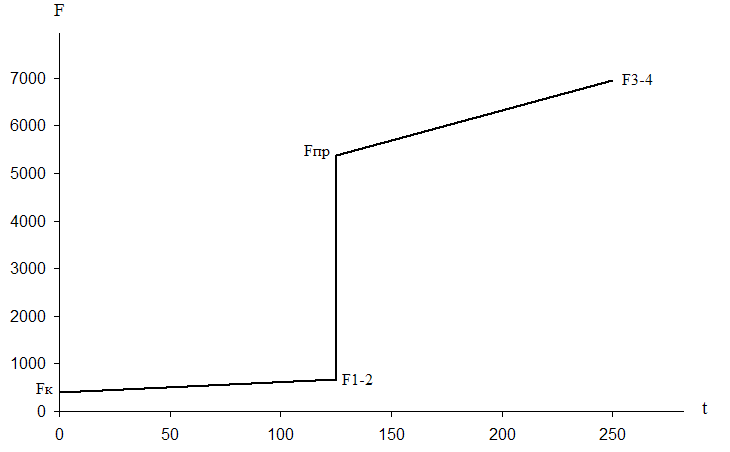

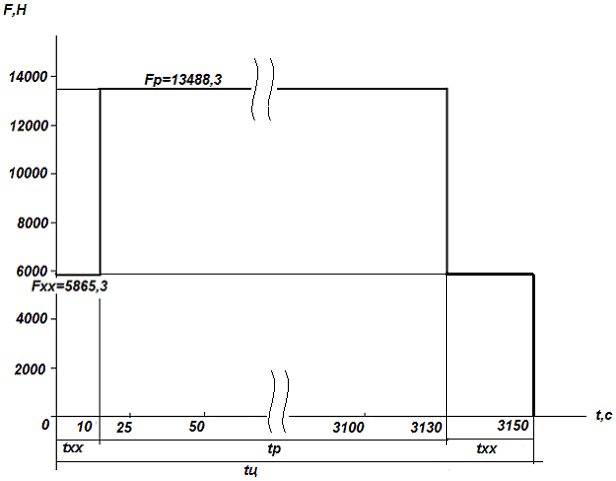

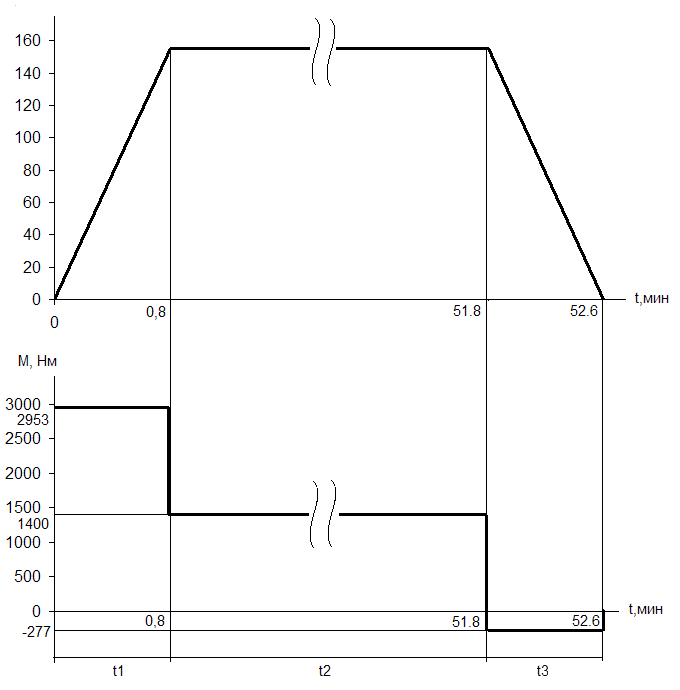

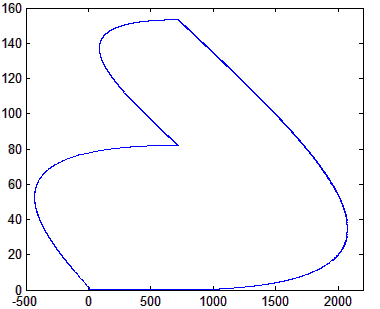

Рис.6 – Диаграмма сил тяги скребкового конвейера.  4. Расчёт и построение нагрузочной диаграммы механизма. 4. Расчёт и построение нагрузочной диаграммы механизма.Для предварительного выбора двигателя построим нагрузочную диаграмму механизма (график статических нагрузок механизма). Расчет времени участков цикла на этапе предварительного выбора двигателя выполняем приблизительно, т.к. пока нельзя определить время разгонов и замедлений (суммарный момент инерции привода до выбора двигателя неизвестен). 1) Усилие перемещения рештака на холостом ходу: где 2) Усилие перемещения груза принимаем равным максимальному значению силы тяги 3) Усилие перемещения груза и рештака по направляющим (рабочее усилие): 4) Время работы на холостом ходу составляет 10 и 20 секунд соответственно в начале работы конвейера и в конце: 5) Время работы под нагрузкой равно: 6) Время цикла: 7) Мощность привода вычисляем по формуле: где  Н Н  Рис.7 – Нагрузочная диаграмма механизма. Рис.7 – Нагрузочная диаграмма механизма.Полученную мощность двигателя необходимо увеличить на 10-15% для обеспечения надежности работы и возможных перегрузок. Такую мощность называют установочной: По найденной мощности предварительно выбираем асинхронный двигатель с короткозамкнутым ротором A315M4 с длительным режимом включения S1-100%.  5. Исходные данные выбранного двигателя. 5. Исходные данные выбранного двигателя.Технические данные трёхфазного асинхронного двигателя с короткозамкнутым ротором A315M4 приведены в следующей таблице: Таблица 3 – Исходные данные двигателя.

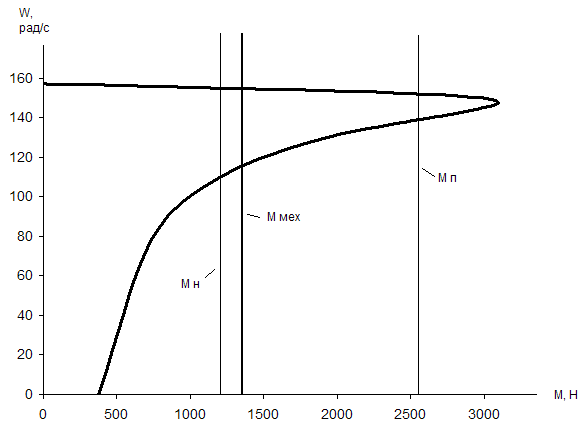

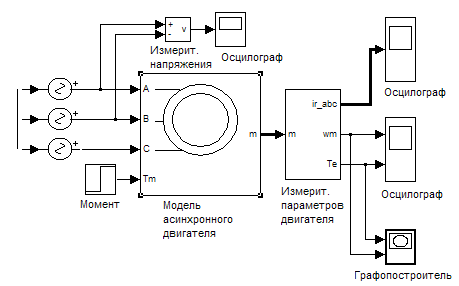

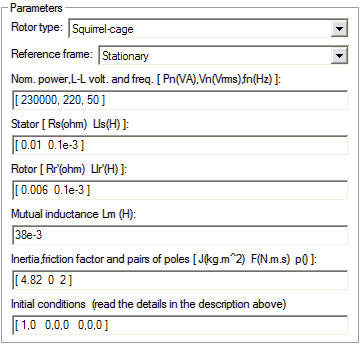

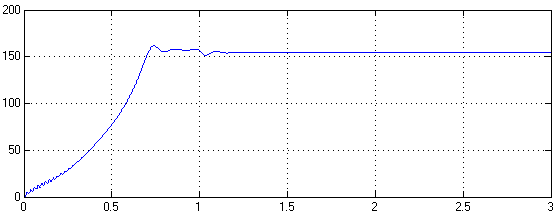

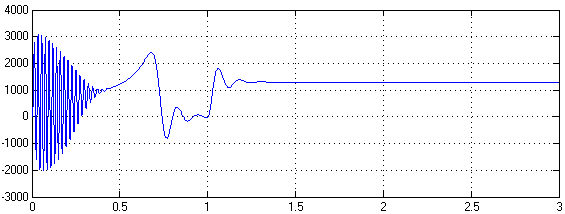

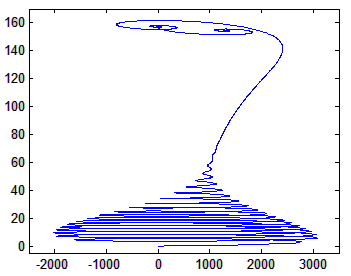

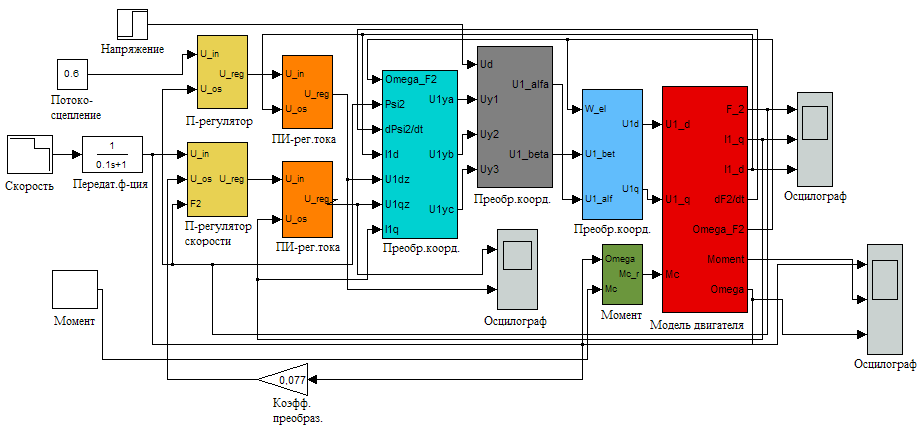

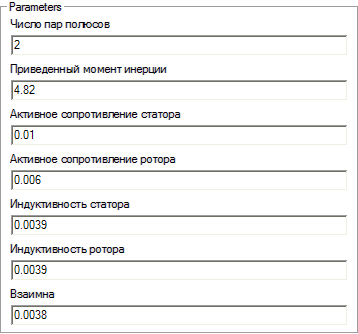

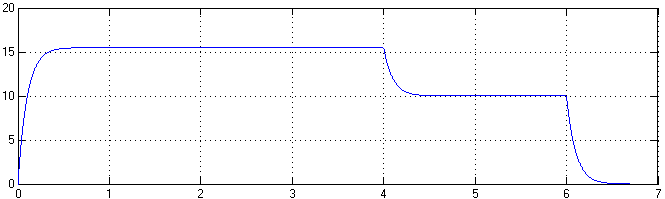

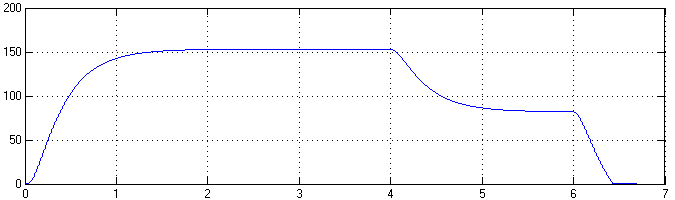

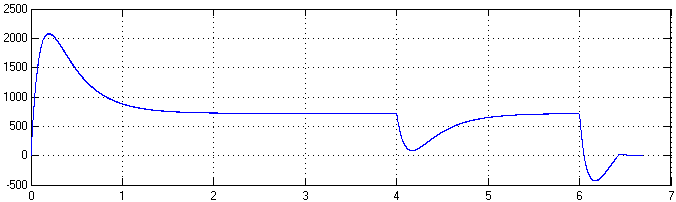

6. Расчёт и построение нагрузочной диаграммы двигателя и 6. Расчёт и построение нагрузочной диаграммы двигателя итахограммы. Для построения нагрузочной диаграммы произведем расчет передаточного числа редуктора, приведение моментов статического сопротивления и рабочих скоростей к валу двигателя, примем динамический момент и ускорение электропривода с учетом перегрузочной способности двигателя. Для дальнейших расчетов потребуется ряд данных двигателя, которые не приведены в справочнике. Выполним расчет недостающих данных двигателя: 1) Номинальная угловая скорость вращения: 2) Номинальный момент двигателя: 3) Пусковой момент двигателя: 4) Максимальный момент двигателя: 5) Передаточное число редуктора: 6) Момент статического сопротивления при перемещении породы, приведенный к валу двигателя:  Н*м Н*м7) Момент статического сопротивле  ния на холостом ходу, приведенный к валу двигателя: ния на холостом ходу, приведенный к валу двигателя: Н*м Н*м8) Суммарный момент инерции привода:  кг*м2 кг*м2где 9) Модуль динамического момента двигателя по условию максимального использования двигателя по перегрузочной способности: где 10) Ускорение вала двигателя в переходных режимах: 11) Ускорение конвейера в переходных режимах:  м/с2 м/с2Разбиваем нагрузочную диаграмму на 3 интервала. Сначала рассчитываем интервалы разгона и замедления электропривода, затем интервал работы с постоянной скоростью: Интервал-1: а) Разгон до номинальной скорости: б) Путь, пройденный лентой за это время:  в) Момент двигателя на интервале-1: Интервал-3: а) Замедление от номинальной скорости до остановки: б) Путь, пройденный лентой за это время: в) Момент двигателя на интервале-3: Интервал-2: а) Путь, пройденный лентой на интервале-2: б) Продолжительность интервала-2: в) Момент двигателя на интервале-2:  Рис.8 – Нагрузочная диаграмма  двигателя и тахограмма. двигателя и тахограмма. 7. Расчёт и построение естественной механической характеристики. 7. Расчёт и построение естественной механической характеристики.Целью расчета является расчет и построение естественной механической характеристики электродвигателя и скребкового конвейера. Исходными данными являются технические данные выбранного электродвигателя A315M4 (пункт 5) и скребкового конвейера (пункт 1), а также данные обмоток ротора и статора (пункт 8). 1) Определяем номинальное скольжение: 2) Определяем критическое скольжение:  3) Для построения естественной механической характеристики зададимся значениями скольжения от 0 до 1 и подставим в выражение:  , ,где 4) Механическая характеристика механизма рассчитывается по формуле Бланка:  Н*м Н*мгде х - показатель степени, характеризующий статический момент при изменении скорости вращения, для механизмов перемещения х=2.   Рис.9 - Естественная механическая характеристика двигателя и механизма.  8. Моделирование переходных процессов в среде Mat Lab рассчитанного электродвигателя. 8. Моделирование переходных процессов в среде Mat Lab рассчитанного электродвигателя.Целью моделирования является построение характеристик зависимости момента и угловой скорости вращения электродвигателя от времени при пуске, а также определение времени переходного процесса. Исходными данными являются технические данные двигателя пункта 5 и его механические характеристики пункта 7. Для моделирования необходимо рассчитать некоторые параметры двигателя. При расчёте используем методику Черного:  Ом Ом  а) Для начала осуществляем пробное моделирование при прямом пуске без блоков векторного управления: а) Для начала осуществляем пробное моделирование при прямом пуске без блоков векторного управления: Рис.10 - Модель прямого пуска асинхронного двигателя. Модель представляет собой принципиальную схему, состоящую из источников напряжения, асинхронного двигателя, блока для измерения основных параметров двигателя, осциллографов для измерения момента и скорости. Рассчитанные параметры двигателя подставляем в приведённое ниже диалоговое окно:  Рис.11 - Параметры асинхронного двигателя. Промод  елировав, сравниваем измеренные величины с рассчитанными параметрами, если всё сходится - моделирование выполнено верно и параметры являются работоспособными. елировав, сравниваем измеренные величины с рассчитанными параметрами, если всё сходится - моделирование выполнено верно и параметры являются работоспособными. Рис.12 - Зависимость скорости двигателя от времени моделирования.  Рис.13 - Зависимость момента двигателя от времени моделирования.  Рис.14 - Зависимость момента двигателя от его скорости. б) Производим моделирование на более сложной модели, имеющей векторное управление, при этом рассчитываем специальные параметры, относящиеся к управлению: 1) Находим коэффициент рассеяния: 2) Рассчитываем параметры роторной цепи: 3) Рассчитываем параметры контура тока:  4) Рассчитываем параметры контура скорости: 4) Рассчитываем параметры контура скорости: 5) Рассчитываем контур ЭДС: 6) Определяем значение момента: 7) Константы регулирование: М  одель с векторным управлением для асинхронного двигателя выглядит следующим образом: одель с векторным управлением для асинхронного двигателя выглядит следующим образом:Рис.15 - Модель векторного управления пуском асинхронного двигателя. Модель можно разделить на три части: блок регуляторов, блок преобразователей и сам двигатель. П  араметры двигателя подставляем в диалоговое окно: араметры двигателя подставляем в диалоговое окно: Рис.16 - Параметры асинхронного двигателя. Промоделировав, полученные данные анализируем и представляем в виде графиков зависимостей:  Рис.17 - Задание скорости для моделирования.  Рис.18 - Зависимость скорости двигателя от времени моделирования.  Рис.18 - Зависимость момента двигателя от времени моделирования.  Рис.19 - Зависимость момента двигателя от его скорости  . . Список библиографических источников. Список библиографических источников.1. Рудничный транспорт / А.М. Татаренко, И.П. Максецкий. - М.: Недра, 1984г. 2. Справочник по электротехнике и электрооборудованию / И.И. Алиев. - М.: Высшая школа, 2000г. 3. Теория электропривода / В.И. Ключев. - М.: Энергоатомиздат,1998г. 4. Л.Л. Коновалова, Л.Д. Рожкова Электроснабжение промышленных предприятий и установок. - М.: Высшая школа, 1980г. 5. О.Д. Гольдберг, Я.С. Гурин, И.С. Свириденко: Проектирование электрических машин. 2-е изд., доп. и перераб. - М.: Высшая школа, 2001г.  Содержание. Содержание.Введение ________________________________________________________2 1. Исходные данные для расчета скребкового конвейера ________________5 2. Расчет основных параметров скребкового конвейера _________________6 3. Построение диаграммы сил тяги конвейера за один круг обхода ленты __9 4. Расчёт и построение нагрузочной диаграммы механизма _____________10 5. Исходные данные выбранного двигателя __________________________12 6. Расчёт и построение нагрузочной диаграммы двигателя и тахограммы _____________________________________________________13 7. Расчёт и построение естественной механической характеристики ______17 8. Моделирование переходных процессов в среде Mat Lab рассчитанного электродвигателя _________________________________________________19 Список библиографических источников _____________________________26 Политехнический Институт (филиал) Государственного Образовательного учреждения «Якутский Государственный Университет имени М.К. Аммосова в г. Мирный» Кафедра «ЭСЭМ» КУРСОВОЙ ПРОЕКТпо дисциплине: «Конструкция, проектирование и расчёт ЭМУ и ЭМП»на тему: «Расчет электропривода скребкового конвейера».Выполнил: ст. гр. ЭМ-02 Семёнов А.С. Проверил: д.т.н., проф. каф. «ЭСЭМ» Юрченко А.В. Н. контроль: доц. каф. «ЭСЭМ» Юрченко О.А. г. Мирный2006 год |