КР. Рисунок 1 Схема червячного одноступенчатого редуктора

Скачать 157.87 Kb. Скачать 157.87 Kb.

|

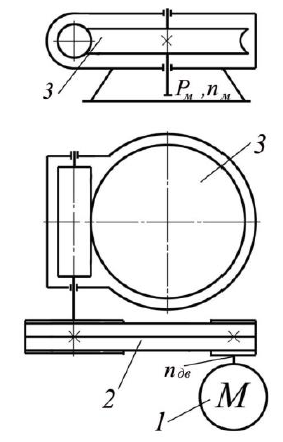

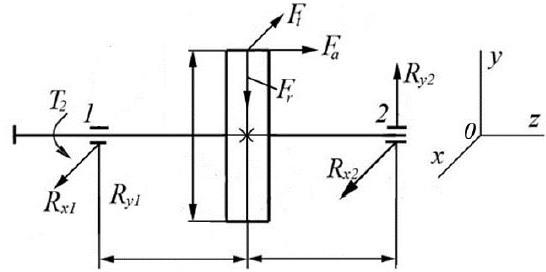

Введение Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Обычно редуктором называют устройство, преобразующее высокую угловую скорость вращения входного (быстроходного) вала в более низкую на выходном (тихоходном) валу, повышая при этом вращающий момент. Редуктор состоит из корпуса, в котором помещают элементы передачи (валы, зубчатые колеса, подшипники и т.д.). Червячные редукторы (рисунок 1) предназначены для передачи вращения между перекрещивающимися валами с уменьшением угловых скоростей и увеличением вращающих моментов, когда ведущим является червяк. Реже вращающим может быть колесо, тогда угловая скорость увеличивается, а вращающий момент уменьшается. Червячная передача состоит из червяка и червячного колеса.  Рисунок 1 – Схема червячного одноступенчатого редуктора Основными характеристиками редуктора являются передаточное число и вращающий момент на тихоходном валу. Редукторы червячные одноступенчатые обеспечивают передачу вращающих моментов Т = 85…2000 Н∙м в диапазоне передаточных чисел u = 8…80. Достоинства червячных передач: - большие передаточные числа в одной ступени u = 8…80 в силовых передачах, до 1000 в приборах; - плавность и бесшумность работы; - высокая кинематическая точность в сравнении с зубчатыми передачами; - возможность передачи вращения между скрещивающимися валами; - возможность самоторможения. Недостатки червячных передач: - низкий коэффициент полезного действия (η = 0,4…0,9 для одноступенчатого редуктора) из-за значительного скольжения между поверхностями витков червяка и зубьев колеса; - сравнительно большие габариты передач, особенно при больших вращающих моментах вследствие значительно меньших величин допускаемых контактных напряжений; - необходимость применения дефицитных дорогостоящих сплавов цветных металлов для изготовления червячных колес. 1. Кинематический и силовой расчет приводных станций Исходные данные: - мощность на валу машин Pм = 3,33 кВт; - частота вращения вала машины nм = 31 мин-1. Согласно таблице 1 (см. Приложение 1) устанавливаются значения КПД механических передач. Примем КПД ременной передачи η1 = 0,96, КПД червячной передачи редуктора η2 = 0,8, КПД пары подшипников η3 = 0,99. Общий КПД приводной станции ηо находится по формуле: ηо = η1∙η2∙η32 Подставив числовые значения, получим: ηо = 0,96∙0,8∙0,992 = 0,753. Найдем требуемую мощность на валу электродвигателя по формуле: Ртр = Рм/ηо. Подставив числовые значения, получим: Ртр = 3,33/0,753 = 4,42 кВт. По каталогу подбираем электродвигатель ближайшей большей мощности. По таблице 2(см. Приложение 1) подбираем асинхронный короткозамкнутый электродвигатель ближайшей большей мощности 5,5 кВт. Согласно этой таблице подобной мощностью обладают сразу три электродвигателя: АИР100L2, АИР112M4, АИР132S6. Эти двигатели отличаются частотой вращения вала ротора (2850 мин-1, 1432 мин-1 и 960 мин-1 соответственно) и габаритными размерами. Как показывает практика, для обеспечения оптимальных массогабаритных характеристик одноступенчатых червячных редукторов, рекомендуется использовать электродвигатели второго и третьего типа. Исходя из этого принимаем электродвигатель типа 132S6 мощностью 5,5 кВт и частотой вращения ротора nдв = 960 мин-1. Найдем общее передаточное число приводной станции по формуле: uo = nдв/nм. Подставив числовые значения, получим: uo = 960/31 = 30,97. Произведем разбивку общего передаточного числа по ступеням приводной станции. Общее передаточное число приводной станции может быть определено как произведение двух передаточных чисел: uo = u1∙u2, где u1 – передаточное число ременной передачи; u2 – передаточное число червячной передачи. В это уравнение входит две неизвестные величины, поэтому зададим одну величину по таблице 3 (см. Приложение 1): u2 = 16. Тогда передаточное число ременной передачи u1 = uо/u2 = 30,97/16 = 1,94. Выполним кинематический расчет приводной станции. Для этого определим частоту вращения валов приводной станции: - вала электродвигателя: nдв = 960 мин-1; - ведущего вала редуктора: n1 = nдв/u1 = 960/1,94 = 495 мин-1; - ведомого вала редуктора: n2 = n1/u2 = 495/16 = 31 мин-1. Найдем крутящие моменты на валах приводной станции с учетом КПД: - на валу электродвигателя: Тдв = 30Ртр/(πnдв) = (30∙4,42)/(3,14∙960) = 44 Нм; - на ведущем валу редуктора: Т1 = Тдв∙u1∙η1 = 44∙1,94∙0,96 = 81,95 Нм; - на ведомом валу редуктора: Т2 = Т1∙u2∙η2∙η32 = 81,95∙16∙0,8∙0,992 = 1028,1 Нм; Проверка: Т2 = 30Рм/(πnм) = 30∙3,33/(3,14∙31) = 1026,3 Нм, что соответствует полученному ранее значению. 2. Проектный и проверочный расчёт червячных зубчатых зацеплений Проектный расчет конических передач производится на основании известных данных: Т2 = 1028,1 Нм; nм = 31 мин-1; u2 = 16; Lг = 7,5 лет; Kсут = 0,82; Кгод = 0,47. Материал для червяка – сталь 40ХН (закалка), Червячные колёса изготавливаются преимущественно из бронзы. Марка бронзы выбирается в зависимости от скорости скольжения ожидаемое значение которой ориентировочно определяется по выражению  м/с. м/с.Материал для колеса - безоловянистая бронза БрАЖ9-4. Червячные колёса чаще изготавливают составными: венец из бронзы, а колёсный центр из стали. Допускаемые контактные напряжения (МПа) для колёс из безоловянистых бронз определяют из условия сопротивления зубьев заеданию, и в зависимости от скорости скольжения находят по выражению: [σH]2 = 300 – 25Vs = 300 – 25·2,1 = 247,5 МПа. Допускаемые напряжения изгиба для всех марок бронз и латуней при нереверсивной передаче определяют по зависимости [σF]2 = (0,25σт + 0,08σв)KFL, где σв и σт – предел прочности при растяжении и предел текучести бронзы БрАЖ9-4; KFL – коэффициент долговечности, который находится по формуле  . .Величину NFE2 определяют по выражению NFE2 = 60n2t, где t – срок службы передачи, ч. t = Lг·365·24·KсутКгод = 7,5·365·24·0,82·0,47 = 25320,78 ч, где Lг – срок службы передачи в годах; Ксут – коэффициент использования передачи в течение суток; Кгод – коэффициент использования передачи в течение года. Тогда NFE2 = 60·31·25320,78 = 47,1·106.  . .[σF]2 = (0,25·230 + 0,08·500)·0,652 = 63,57 МПа. Межосевое расстояние передачи по выражению:  мм. мм.По ГОСТ 2144-76 принимаем aw = 160 мм. Число зубьев колеса z2 = z1·u = 2·16 = 32, где z1 – передаточное число червяка (для u = 16 z1 = 2) Предварительное значение модуля зацепления m = (1,4 – 1,7)aw/z2 = (1,4 – 1,7)·160/32 = 7 – 8,5 мм. По ГОСТ 2144-76 принимаем m = 8 мм. Предварительное значение коэффициента диаметра червяка q ≥ 0,25z2 = 0,25·32 = 8. Принимаем по ГОСТ 2144-76 q = 8. Геометрические параметры червяка и колеса: - делительные диаметры d1 = qm = 8·8 = 64 мм; d2 = mz2 = 8·32= 256 мм; - диаметры вершин витков червяка и зубьев колеса da1 = d1 + 2m = 64 + 2·8 = 80 мм; da2 = d2 + 2m = 256 + 2·8 = 272 мм; - диаметры впадин витков червяка и зубьев колеса df1 = d1 - 2,4m = 64 – 2,4·8 = 44,8 мм; df2 = d2 – 2,4m = 256 - 2,4·8 = 236,8 мм; - наибольший диаметр колеса dam2 ≥ da2 + 6m/(z1 + 2) = 272 + 6·8/(2 + 2) = 284 мм; - длина нарезной части червяка b1 ≥ (12+0,1z2)m + 25 = (12+0,1·32)·8 + 25 = 146,6 мм; - ширина венца червячного колеса b2 ≥ 0,75da1 = 0,75·80 = 60 мм. Проверочный расчет червячной передачи. Угол подъема витка червяка tgγ = z1/q = 2/8 = 0,25; следовательно, γ = arctg(0,25) = 14,04º. Фактическая скорость скольжения Vsф = πd1n1/(60·103·cosγ) = 3,14·64·495/(60·103·cos(14,04)) = 1,7 м/с. Уточним коэффициент полезного действия червячной передачи ηф = tgγ/tg(γ + φ) = tg(14,04)/tg(14,04+2,5) = 0,84, где φ = 2,5° – делительный угол подъёма витка червяка при скорости скольжения 1,7 м/с (табл. 4.5). Уточним допускаемые контактные напряжения [σH]2 = 300 – 25Vsф = 300 – 25·1,7 = 257,5 МПа. Действительное контактное напряжение для зубьев червячного колеса  МПа<[σH]2 = 257,5 МПа – условие выполняется, МПа<[σH]2 = 257,5 МПа – условие выполняется,где KHβ = 1 - коэффициент концентрации нагрузки; KHV = 1 - коэффициент динамической нагрузки. Расчетное напряжение изгиба в зубьях колеса  МПа <[σF]2 = 63,57 МПа - условие выполняется, МПа <[σF]2 = 63,57 МПа - условие выполняется,где YF2 = 1,64 – коэффициент формы при эквивалентном числе зубьев колеса zv2 = z2/cos3γ = 32/cos3(14,04) = 35; KFβ = KHβ = 1; KFV = KHV = 1. Таким образом, прочность зацепления обеспечена как по контактным напряжениям, так и по напряжениям изгиба. 3. Расчет и проектирование валов червячного редуктора Определим диаметр выходного конца ведущего вала:  мм, мм,где Т1 – крутящий момент на быстроходном валу редуктора. Принимаем dв1 = 32 мм. Диаметр вала под подшипником: dп1 ≥ dв1+2t = 32 + 2∙3,5 = 39 мм, при dв1 = 39 мм значение t = 3,5 мм. Принимаем dп1 = 40 мм. Диаметр буртика за подшипником: dб1 ≥ dп1 + 3r = 40 + 3∙2,5 = 47,5 мм, при dп1 = 40 мм значение r = 2,5 мм. Принимаем dб1 = 48 мм. Определим диаметр выходного конца ведомого вала:  мм, мм,Принимаем dв2 = 55 мм. Диаметр вала под подшипником: dп2 ≥ dв2 + 2t = 55 + 2∙4,5 = 64 мм, при dв2 = 55 мм значение t = 4,5 мм. Принимаем dп2 = 65 мм. Диаметр вала под колесом: dк2 ≥ dп2 + 3r = 65 + 3∙3,5 = 75,5 мм, при dп2 = 65 мм значение r = 3,5 мм. Принимаем dк2 = 80 мм. Диаметр буртика за колесом: dб2 ≥ dк2 + 3f = 80 + 3∙2,5 = 87,5 мм, при dк2 = 80 мм значение f = 2,5 мм. Принимаем dб2 = 90 мм. Особенности конструирования червячных колес Диаметр ступицы колеса dст = (1,6…1,8)d = (1,6…1,8)·80 = 128…144 мм, где d - диаметр вала под колесом. Принимаем dст = 130 мм. Длина ступицы колеса lст = (1,2…1,8)d = (1,2…1,8)·80 = 96…144 мм. Принимаем lст = 100 мм. Толщина диска С = (0,2…0,35)b2 = (0,2…0,35)·60 = 12…21 мм. Принимаем С = 16 мм. Толщина обода венца s = 2m + 0,05b2 = 2·8 + 0,05·60 = 19 мм. Толщина обода колесного центра s = 1,25s = 1,25·19 = 23,75 мм. Принимаем s = 24 мм. Ширина буртика h = 0,15b2 = 0,15·60 = 9 мм. Высота буртика t = 0,8h = 0,8·9 = 5,6 мм. 4. Подбор подшипников редуктора Определим окружное усилие: Ft2 = 2T2/d2 = 2∙1028,1·1000/256 = 8032 H; Радиальная сила: Fr2 = Ft2tgα/cosβ = 8032·tg20/cos0 = 2923,4 H. Осевая сила: Fа2 = Ft1 = 2T1/d1 = 2·81,95·1000/64 = 2560,9 Н. Расстояние между опорами: a + b = 0,75∙d2 = 0,75∙256 = 192 мм. a = b = 192/2 = 96 мм. Составим расчетную схему. Для этого введем систему координат xyz, обозначим опору, в сторону которой направленно осевое усилие цифрой 2, и приложим усилия к зубчатому колесу и опорам вала (рисунок 2).   а = 96 b = 96 d2 = 256 Рисунок 2 – Расчетная схема ведомого вала Определим реакции опор: - в плоскости xOz: Rx1 = Rx2 = Ft2/2 = 8032/2 = 4016 H - в плоскости yOz: ∑M2 = 0. -Ry1(a+b) – Fr2b + 0,5Fa2d2 = 0 Ry1 = (0,5Fa2d2 - Fr2b)/(a + b) = (0,5·2560,9·256 - 2923,4·96)/192 = 245,6 H ∑M1 = 0. -Ry2(a+b) + Frb + 0,5Fad2 = 0 Ry2 = (Frb + 0,5Fad2)/(a + b) = (2923,4·96 + 0,5·2560,9·256)/192 = 3169 H Проверка: -245,6 - 2923,4 + 3169 = 0. Определим суммарные реакции опор (радиальные нагрузки): Rr1 =  Rr2 =  Осевая нагрузка Rа = Fа2 = 2560,9 Н. По стандарту принимаем в качестве опор роликоподшипники радиально-упорные однорядные легкой серии 7209 с углом контакта 15º. Определим осевые составляющие радиальных реакций: Rs1 = 0,83eRr1 = 0,83∙0,41∙4023,5 = 1369,2 H; Rs2 = 0,83eRr2 = 0,83∙0,41∙5115,7 = 1740,9 H. Ra1 = Rs1 = 1369,2 H; Ra2 = Rs1 + Ra = 1369,2 + 2560,9 = 3930,1 Н. Определим эквивалентные динамические нагрузки, действующие на подшипники. Отношение осевой нагрузки к радиальной для опоры 1: Ra1/VRr1 = 1369,2/(1∙4023,5) = 0,34 < e. В этом случае коэффициент Х = 1, Y = 0, поэтому эквивалентная динамическая радиальная нагрузка: RE1 = XVRr1KбКт = 1∙1∙4023,5∙1,2∙1 = 4828,2 Н, где Kб =1,2 – коэффициент динамической нагрузки; Кт = 1 – температурный коэффициент. Отношение осевой нагрузки к радиальной для опоры 2: Ra2/VRr2 = 3930,1/(1∙5115,7) = 0,77 > e. В этом случае коэффициент Х = 0,4, Y = 1,45, поэтому эквивалентная динамическая радиальная нагрузка: RE2 = (XVRr2 + YRa2)KбКт = (0,4·1·5115,7 + 1,45·3930,1)·1,2·1 = 9293,9 Н. Определим долговечность подшипника под более нагруженной опорой 2:  ч, ч,где а1 – коэффициент надежности. При безотказной работе подшипников и y = 90 %, a1 = 1; a23 – коэффициент, учитывающий влияние качества подшипника на качество его работы. При обычных условиях работы для конических подшипников а23 = 0,65. Полученное значение долговечности подшипника соответствует рекомендуемому ресурсу (25 - 40 тыс. ч). Заключение В ходе выполнения курсового проекта решены задачи: - освоена методика выбора элементов редуктора; - получены навыки проектирования, которые позволяют обеспечить необходимый технический уровень и надежность механизма; - закреплены знания, полученные на дисциплинах: инженерная графика, теоретическая механика, материаловедение. Спроектированный редуктор удовлетворяет заявленным требованиям: - по результатам расчета на контактную выносливость действующие напряжения в зацеплении меньше допускаемых напряжений; - по результатам расчета по напряжениям изгиба, действующие напряжения изгиба меньше допускаемых напряжений; - необходимая динамическая грузоподъемность подшипников соответствует рекомендуемой. Цель курсового проекта – спроектировать червячный одноступенчатый редуктор – достигнута. Список использованной литературы 1. Иосилевич Г.Б. Детали машин: учебник для машиностроит. спец. вузов / Г.Б. Иосилевич. – М.: Машиностроение, 1988. – 366 с. 2. Скойбеда А.Т. Детали машин и основы конструирования: учебник / А.Т.Скойбеда. – Минск: Высш. шк., 2006. – 560 с. 3. Андриенко Л.А. Детали машин: учебник / Л.А. Андриенко, Б.А. Байков,И.К. Ганулич и др. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2007. – 520 с. 4. Шейнблит А.Е. Курсовое проектирование деталей машин: учеб. пособ. / А.Е. Шейнблит. – Калининград: Янтарный сказ, 2005. – 455 с. 5. Иванов М.Н. Детали машин: учебник / М.Н. Иванов, В.А. Финогенов. –М.: Высш.шк., 2005. – 408 с. 6. Чернилевский Д.В. Детали машин. Проектирование приводов технологического оборудования: учеб. пособ. / Д.В. Чернилевский. – М.: Машиностроение, 2002. – 560 с. Лист        Изм.Лист№ документа Подпись Дата |