Доклад Роботизированная сварка. Роботысварщики на смену человеку

Скачать 364.32 Kb. Скачать 364.32 Kb.

|

|

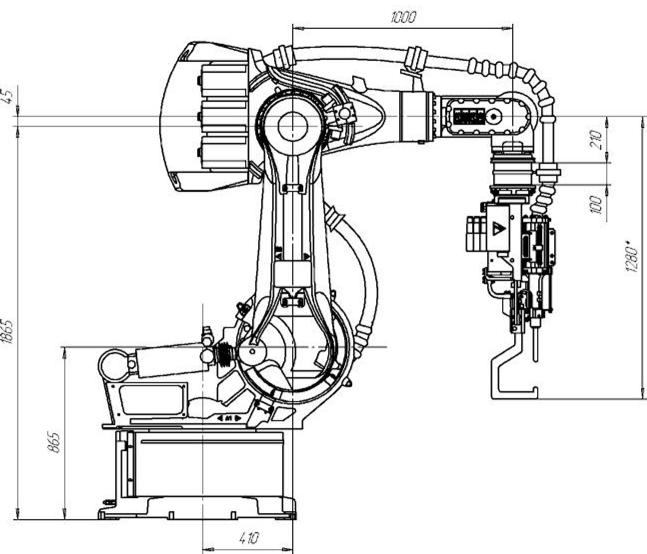

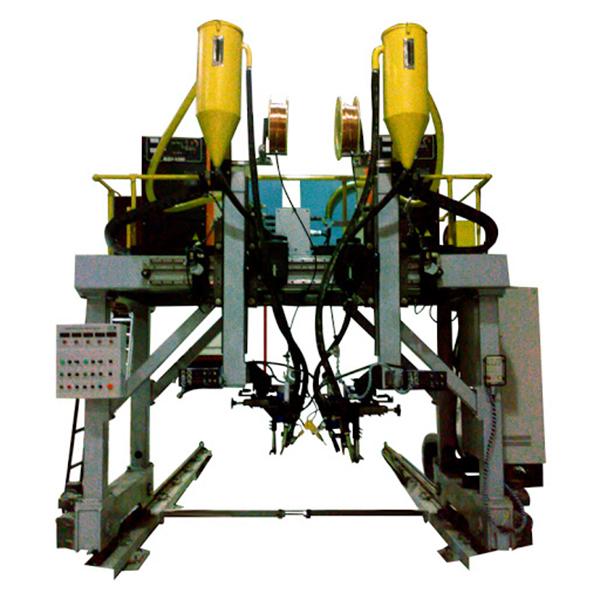

Роботы-сварщики на смену человеку Там, где нужна точность и качество сварки, работают профессиональные мастера. Но этот вариант подходит только для штучного производства деталей. На конвейере или в условиях агрессивной среды требуются другие методы и способы сварки. Например, роботизированные манипуляторы. Или сварочные роботы. Роботизированная сварка: что это такое Устройство сварочного робота Виды сварочных роботов Как добиться точности роботизации сварки? Какие бывают методы сварки? Организация роботизации сварочного производства Нюансы работы Особенности роботизированной сварки в среде защитных газов Сварка кузова роботами Рекомендуемое сварочное оборудование Робот FANUC LR Mate 200iD/7LC Коллаборативный робот Hanwha HCR-5A Fanuc CR-14iAL Коллаборативный робот Fanuc CR-15iA Коллаборативный робот Hanwha HCR-3A Роботизированная сварка: что это такое Какого-либо общего определения данного термина не существует. Обычно под роботизированной сваркой подразумевают такой тип сварки, при котором работа проходит в автоматическом режиме. Металлические детали подаются на участок конвейера или зону сборки, где происходит их соединение между собой. Элементы скрепляют методом сплавления металла в точке варки посредством высоких температур. При этом сварочный аппарат работает самостоятельно по заданной программе. Либо частично или полностью управляется оператором. Роботизированная сварка  Справка! Сварочные роботы появились в середине прошлого столетия. Одним из первых аппаратов принято считать устройство Unimate. Его использовала компания General Motors в 1969 году на автоматизированной линии точечной сварки кузовов. Тогда на конвейер установили сразу 26 роботизированных сварочных аппаратов. Работа с помощью роботизированного сварочного аппарата имеет ряд преимуществ: скорость и производительность; безостановочный процесс, исключение «человеческого фактора»; высокая точность сварки, отличное качество варочных швов; работа в агрессивных средах. Несмотря на список достоинств, повсеместная роботизация пока недоступна массовому потребителю. Чаще всего автоматические устройства заказывают крупные предприятия автомобилестроения, машиностроения, авиационные заводы. Но эта тенденция понемногу меняется. Статистика! Ежегодно доля сварочных роботов, ввозимых на территорию РФ, составляет порядка 30 % от общего количества всех программируемых автоматических устройств. Устройство сварочного робота Конструкция сварочного роботизированного устройства практически идентична манипуляционному роботу. В его основе лежат несколько базовых элементов: Рука-манипулятор. Подвижная часть робота, которая может состоять из нескольких сочленений. Манипулятор имеет разные степени свободы в зависимости от конкретной модели. Сварочная головка. Находится на конце кисти манипулятора. Стационарная колонна или подвижная платформа, на которую крепится робот. Подающий механизм. Блок управления, отвечающий за организацию работы. Также на роботе стоят датчики обратной связи, оптические сенсоры и другие измерительные устройства, которые помогают машине ориентироваться в пространстве и выполнять свою работу. Для дуговой сварки нужен баллон с инертным газом. Схематичное изображение робота-манипулятора  Конструкция автоматического сварочного аппарата отличается в зависимости от решаемых задач. Важно! Устройства могут работать по одиночке, но чаще всего выполняют задачу в связке с одним или несколькими роботизированными устройствами. Такие рабочие группы объединяют в роботизированные комплексы. Размер комплекса зависит от разных факторов: масштабов производства, сложности конечной детали, сроков на изготовление и проч. Виды сварочных роботов На производстве принято различать роботизированные устройства по типу конструкции: Последовательной структуры. Это относительно простые роботы. Исполнительный механизм выполнен в виде одной открытой кинематической цепи. Сюда относятся большинство современных коботов и программируемых роботов. Параллельной структуры. Более сложные аппараты с несколькими кинематическими цепями. Конструкция намного жестче, рабочий объем меньше. При этом стоят они больше, чем аппараты из первой группы. Мобильные сварочные роботы. Используются при изготовлении крупных изделий. Например, в судостроении. К ним можно отнести сварочные колонны и сварочные порталы. Роботизированные комплексы. Масштабные производственные линии, в которые входят большое количество сварочных роботов. Три вида сварочных роботов: последовательной структуры (кобот), сварочная колонна и портал.    Каждое устройство имеет свои плюсы и минусы. Но главное условие для всех – точность варки. Как добиться точности роботизации сварки? Существует четыре способа по увеличению точности работы: Исключение неточностей сборки сочленений робота, коррекция ошибок нулевых датчиков, которые отвечают за углы поворота суставов робота. Чтобы свести действие данных факторов к минимуму, нужно использовать специальное ПО, учитывающее подобные ошибки. Внесение G-кодов. Использование специальных программ, которые корректно преобразуют трехмерные файлы CAD/CAM в G-коды. Сокращение микровибраций. Они происходят из-за использования в роботах редукторов с низким мертвым ходом. Иногда возникают микроимпульсы, которые могут отразиться на точности сварки. Ведущие производители учитывают данный фактор. Они закладывают в программный код «метод дополнительных сигналов в команде момента инерции двигателя». Это сводит количество вибрации и резонансов к нулю. Контроль системы координат робота. Специальный программный код, который учитывает смещение кончика сварочного аппарата после окончания работы. Также известен как «метод измерения инструмента». И самое главное – своевременное ТО и регулярное обслуживание автоматического сварного устройства. Какие бывают методы сварки? Принято различать несколько видов сварки: Точечная-контактная. Одна из наиболее распространенных. При таком типе сварки устройство оснащают специальными клещами. Наиболее распространенный вид. Дуговая. Также получила большое распространение. Однако для такого типа нужно большее количество степеней свободы, чтобы сварочная головка была расположена строго перпендикулярно шву. Методом трения и перемещения. Сварочный робот раскручивает инструмент – стержень. В него устанавливают специальный наконечник. Сварка происходит за счет нагревания до высоких температур данного элемента. Робот плавно перемещается по всей линии сварки. Лазерная. Используется при высокоскоростной сварке. Практически не выделяет едких веществ в атмосферу. Ультразвуковая. Чаще всего используется при сварке интегральных микросхем. Сварочная головка состоит из волновода, генератора ультразвука, а также сварочной иглы. Чтобы процесс шел быстрее, а точность сварки не ухудшалось, нужно правильно организовать рабочее пространство. Организация роботизации сварочного производства Для начала нужно понять, что роботизированные устройства подходят далеко не для всех сфер. Это же правило касается сварочных цехов. Есть такие участки на производстве, где человек будет превосходить роботов по скорости и качеству работы. Кроме этого, его труд будет обходиться дешевле. Поэтому нужно заранее просчитать экономические показатели каждого процесса (операции) и только потом замещать часть персонала роботами. Сегодня чаще распространены коллаборативные модели роботов, когда человек трудится в паре с роботом. Получается, нужно создать условия как для человека, так и для электромеханического устройства. А именно: Обезопасить персонал от травм при работе рядом с роботизированным устройством (обустроить зоны безопасности, частично отгородить манипуляторы кожухами). Создать правила и нормы по ТБ. Обучить персонал работе с автоматическими устройствами. Провести качественную электросеть, рассчитанную на пиковую мощность всех устройств. Установить защитные блоки от непредвиденных сетевых скачков. Сделать резервную линию питания, чтобы работа не встала при отключении электроэнергии (генераторная станция или батарейные блоки). Иметь подменный фонд роботизированных устройств. Если один робот выйдет из строя, его всегда можно заменить другим. Актуально на крупных предприятиях с замкнутым циклом производства. Обучить квалифицированные кадры для работы и обслуживания автоматической техники. Эти правила справедливы для всех роботизированных устройств. Но есть и отдельные моменты, которые нужно учесть перед инсталляцией автоматических линий сварки. Ограждения зоны сварки специальными клетями  Нюансы работы Выше перечислены основные требования. Их стоит соблюдать на любом производстве с использованием роботизированных устройств. Но также есть отдельные нюансы, которые встречаются в сварочных цехах при варке автомобильных или иных кузовов, а также при работе в среде защитных газов. Особенности роботизированной сварки в среде защитных газов Такой тип сварочных устройств пользуется спросом на крупных производствах. Их нецелесообразно брать для мелкосерийной сборки. Также нужно учесть, что большинство моделей выделяют вредные вещества. Сварка проходит в агрессивной среде (аргон и углекислота). Основные требования по ТБ: Оператор робота не должен долго находиться в непосредственной близости возле работающего устройства. Сварочная линия должна располагаться в отдельном цеху или изолированном помещении. На производстве нужно сделать качественную вентиляцию, чтобы отводить едкий газ из рабочих помещений. Эти требования нужно соблюдать, чтобы человек не получил отравление или химический ожог на производстве. |