Учебное пособие часть 1. Российский государственный геологоразведочный университет кафедра комплексного освоения и экологии

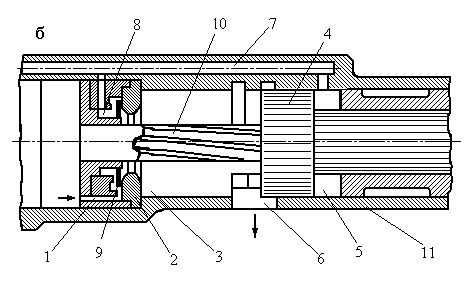

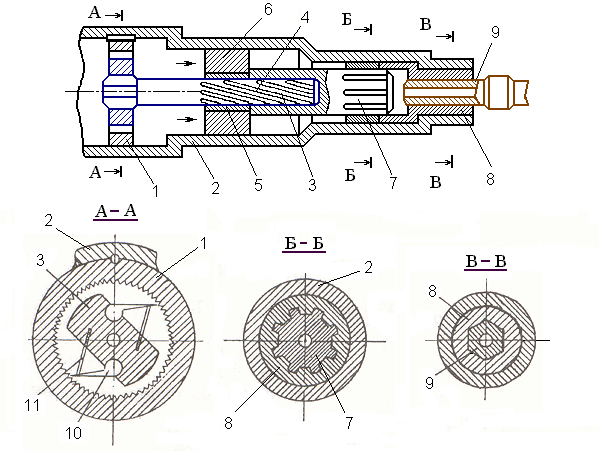

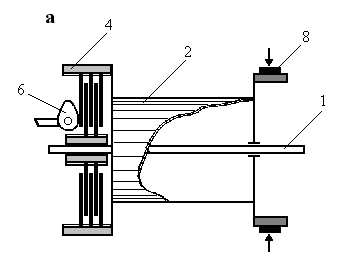

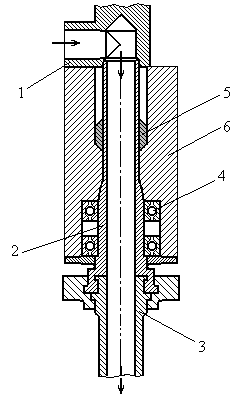

Скачать 10.26 Mb. Скачать 10.26 Mb.

|

Техническая характеристика пневматических переносных перфораторов

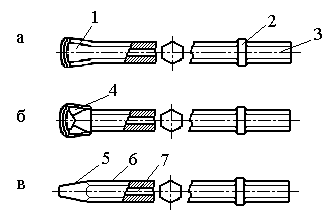

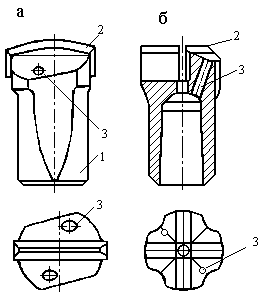

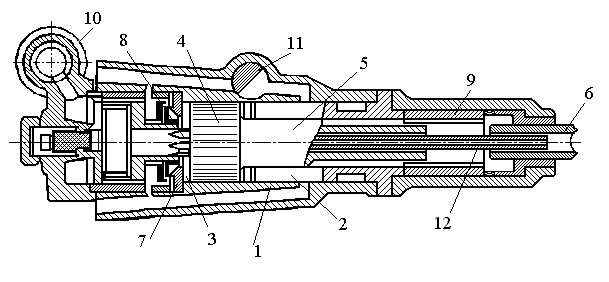

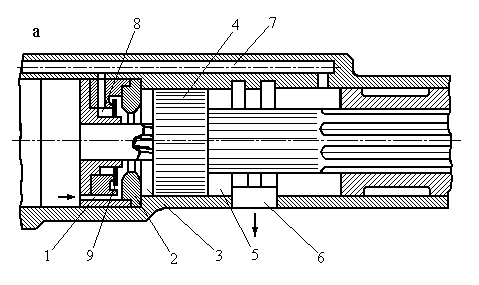

К буровому инструменту перфораторов относятся буровые штанги и съемные коронки. Сочетание буровой штанги с коронкой называют бýром. Бýры могут быть цельные и составные. Цельные буры (см. рис.1.1.) в настоящее время используют только при разработке многолетнемерзлых россыпных месторождений. Они выпускаются со стальной закаленной головкой или с головкой, армированной твердым сплавом.  Рис. 1.1. Буровой инструмент для перфораторов а – цельный бур; б, в – составные буры 1 – головка; 2 – упорный бýртик; 3 – хвостовúк; 4 – коронка; 5 – конусная головка; 6 – буровая штанга; 7 – осевой канал. Наибольшее распространение получили составные буры со съемными коронками. Применение съемных коронок исключает необходимость транспортировать большое количество буров для заточки. Буровые штанги изготавливают из стали шестигранного сечения. Штанга имеет конусную головку (рис.1.1.в) или резьбу (рис.1.1.б) для соединения с коронкой, упорный буртик, хвостовик для установки штанги в перфораторе и осевой канал для продувки или промывки шпура. Буровые коронки армируют металлокерамическими твердыми сплавами ВК-6В, ВК-8В, ВК-11В, ВК-15. Наиболее широкое распространение получили долотчатые и крестовые коронки (см. рис.1.2.).  Рис. 1.2. Буровые коронки а – долотчатая; б – крестовая; 1 – корпус; 2 – лезвие из твердого сплава; 3 – отверстие для промывки шпура. Долотчатые коронки применяют для бурения монолитных пород, а крестовые – трещиноватых пород. Коронки закрепляются на штанге бура с помощью резьбового или конусного соединения. В резьбовом соединении штанга должна упираться в дно коронки или в ее торец, чтобы резьба не воспринимала удары. В конусном соединении коронка удерживается на штанге силами трения. Перфоратор состоит из ударного механизма и воздухораспределительного, поворотного и пускового устройств (см. рис.1.3.). Ударный механизм представляет собой цилиндр 1, внутри которого под действием сжатого воздуха, поступающего через воздухораспределительное устройство то в переднюю 2, то в заднюю 3 полости цилиндра, совершает движение поршень-ударник 4. При ходе вперед поршень-ударник своим штоком 5 наносит удар по хвостовику 6 бура, а при обратном (холостом) ходе поворачивает бур с помощью храпового механизма 7, геликоидального стержня 8 и поворотной муфты 9.  Рис. 1.3. Переносной перфоратор с клапанным воздухораспределением. 1 – цилиндр; 2 – передняя полость; 3 – задняя полость; 4 – поршень-ударник; 5 – шток; 6 – хвостовик бура; 7 – храповой механизм; 8 – геликоидальный стержень; 9 – поворотная букса; 10 – пусковое устройство; 11 – поворотный кран; 12 – промывочная трубка. Пусковое устройство 10 представляет собой кран, рукоятка которого имеет три положения: первое – воздух перекрыт, перфоратор не работает; второе – кран частично открыт, перфоратор работает с пониженным числом ударов; третье – кран открыт полностью, перфоратор работает в номинальном режиме. Продувка шпура осуществляется сжатым воздухом, непрерывно поступающим по каналам бура во время работы перфоратора. Усиленная продувка достигается поворотом крана 11, который в этом случае закрывает выхлопное отверстие, перфоратор перестает работать и весь воздух направляется в шпур. Для обеспечения работы перфоратора применяют специальные воздухораспределительные устройства – клапанные, золотниковые и бесклапанные (см. рис.1.4.). Рабочий ход начинается с поступления сжатого воздуха через канал 1 в кольцевое пространство корпуса клапанной коробки 2 и далее по кольцевым зазорам в заднюю полость 3 цилиндра. Поршень 4 перемещается вперед, совершая рабочий ход. Из передней полости 5 цилиндра воздух вытесняется через выхлопное отверстие 6. После того, как поршень 4 при своем движении вперед перекроет выхлопное отверстие 6, воздух сжимается и поступает по каналу 7 в заднюю камеру 8 клапанной коробки, создавая там повышенное давление. При дальнейшем движении вперед поршень 4 наносит удар по хвостовику бура. При этом поршень 4 открывает задней кромкой выхлопное отверстие 6 и давление в задней полости 3 падает.   Рис.1.4. Клапанное воздухораспределительное устройство а – рабочий ход; б – холостой ход 1, 7 – каналы; 2 – клапанная коробка; 3 – задняя полость; 4 – поршень; 5 – передняя полость; 6 – выхлопное отверстие; 8 – задняя камера клапанной коробки; 9 – клапан; 10 – геликоидальный стержень; 11 цилиндр. Из-за разности давлений в камере 8 и полости 3 клапан 9 перемещается вперед, отсоединяя канал 1 от задней полости 3 (рис.1.4. б). Сжатый воздух поступает в этом случае по кольцевому просвету между клапаном 9 и корпусом клапанной коробки 2 в канал 7 и далее в переднюю полость 5 цилиндра. В результате этого поршень 4 начинает перемещаться назад, закрывая выхлопное отверстие 6, воздух в задней полости 3 сжимается и увеличивается давление на клапан 9. Затем при движении поршня назад открывается выхлопное отверстие 6 и давление воздуха в передней полости 5, а, следовательно, и в задней камере 8, резко падает. Под действием разности давлений клапан 9 вновь перебрасывается в заднее положение, соответствующее рабочему ходу поршня и процесс повторяется. Клапанное воздухораспределение широко применяется в современных перфораторах из-за простоты конструкции, малых движущихся масс и малой чувствительности к засорению. Все это обеспечивает надежность в работе. Недостатком является повышенный расход сжатого воздуха. Механизм поворота бура (рис.1.5.) состоит из храповой буксы 1, жестко связанной с цилиндром 2 перфоратора, стержня 3, имеющего геликоидальную нарезку 4 и перемещающегося в гайке 5, запрессованной в поршень 6. Шток 7 поршня 6 взаимодействует через шлицевые пазы с поворотной муфтой 8, состоящей из ведущей и ведомой частей, соединенных торцевыми кулачками. В переднюю часть муфты, имеющую шестигранное отверстие, вставляется хвостовик бура 9. Головка стержня 3 расположена в буксе 1 и посредством собачек 10, прижимаемых к внутренней зубчатой нарезке подпружиненными пластинами 11, может вращаться только в одну сторону.  Рис.1.5. Механизм поворота бура перфоратора 1 – храповая букса; 2 – цилиндр; 3 – стержень; 4 – геликоидальная нарезка; 5 – гайка; 6 – поршень; 7 – шток; 8 – поворотная муфта; 9 – хвостовик; 10 – собачка; 11 – пластина. При рабочем ходе поршня бур, прижатый к забою осевой нагрузкой, не поворачивается. Поэтому при перемещении поршня вдоль геликоидального стержня осуществляется поворот стержня относительно храповой буксы на некоторый угол. При холостом ходе поршня стержень повернуться в храповой буксе не может из-за собачек 10, которые упираются в зубчатую нарезку. Поэтому поршень продольно перемещается с поворотом по геликоидальной нарезке стержня и через поворотную муфту поворачивает буровой инструмент. Угол поворота составляет обычно 10 – 200. 1.2. Станки ударно-канатного бурения. Станки ударно-канатного бурения широко применяются для бурения разведочных скважин на россыпях по породам любой крепости на глубину до 300 м. На карьерах при бурении крепких горных пород их вытеснили станки ударно-вращательного бурения погружными пневмоударниками и станки шарошечного бурения. Основной недостаток ударно-канатных станков – малая частота ударов (40 – 50 в минуту), ограничивающая их производительность. Увеличить частоту ударов невозможно, так как продолжительность падения бурового снаряда зависит от высоты его подъема, ускорения свободного падения и сопротивления шлама. Таблица 1.2. Техническая характеристика станков ударно-канатного бурения (завод-изготовитель - Оротуканский завод горного оборудования)

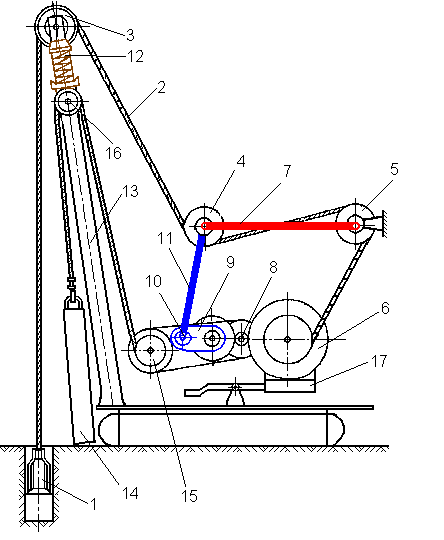

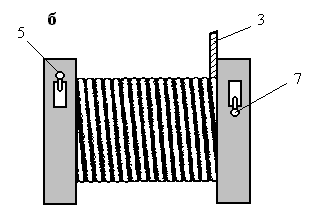

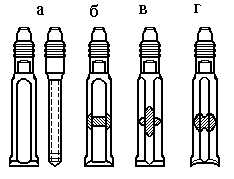

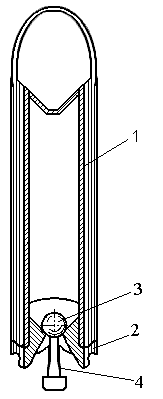

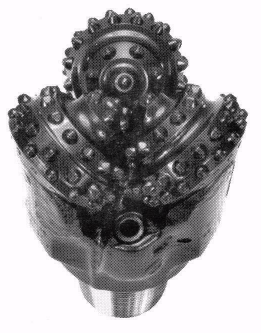

Станок ударно-канатного бурения (см. рис.1.6.) содержит рабочий буровой инструмент 1, закрепленный на канате 2. Канат огибает головной блок 3, оттяжной блок 4, направляющий блок 5 и намотан на барабан лебедки 6. Оттяжной блок 4 установлен на балансире 7. Вращение от главного вала 8 станка передается кривошипу 9. Палец 10 кривошипа шарнирно соединен с шатуном 11, на другом конце которого шарнирно закреплен балансир 7. При вращении кривошипа шатун 11 передвигает оттяжной блок 4 по дуге, радиус которой равен длине балансира 7. При нижнем положении пальца 10 кривошипа 9 и оттяжного блока 4 долото будет приподнято над забоем. При перемещении пальца кривошипа и оттяжного блока в верхнее положение долото в конце хода ударится о забой. Во время подъема происходит поворот бурового инструмента на некоторый угол за счет раскручивания каната, что обеспечивает получение скважины круглого сечения.  Рис. 1.6. Схема станка ударно-канатного бурения. 1 – буровой инструмент; 2 – канат; 3 – головной блок; 4 – оттяжной блок; 5 – направляющий блок; 6 – барабан лебедки; 7 – балансир; 8 – главный вал; 9 – кривошип; 10 – палец; 11 – шатун; 12 – амортизатор; 13 – мачта; 14 – желонка; 15 – желоночный барабан; 16 – ролик; 17 – тормоз. Буровая лебедка (см. рис.1.7.) состоит из приводного вала 1, опирающегося на опоры качения, установленные на стойках рамы. На валу на подшипниках смонтирован барабан 2 с намотанным на него тросом 3. Вращение от приводного вала 1 передается на барабан 2 через фрикционную муфту 4. Рукоятью 5, связанной с кулачками 6, управляют фрикционной муфтой, а рукоятью 7 – тормозом 8. Для обеспечения подъема бурового снаряда рукоять 5 устанавливают в такое положение, при котором кулачки 6 соединяют между собой диски фрикционной муфты. В результате этого вращение через фрикционную муфту передается от приводного вала барабану 2 и происходит наматывание троса на барабан. Для экстренной остановки барабана рукоятью 7 приводят в действие тормоз 8.   Рис.1.7. Фрикционная лебедка 1 – приводной вал; 2 – барабан; 3 – трос; 4 – фрикционная муфта; 5 – рукоять управления муфтой; 6 – кулачки; 7 – рукоять управления тормозом; 8 – тормоз. Рабочий буровой инструмент делится на основной и вспомогательный. К основному относятся долото и канатный замок. Соединенные вместе они образуют буровой снаряд. Вспомогательный буровой инструмент состоит из желóнки для извлечения бурового шлама из скважины и специальных долот для исправления скважины. Применяют несколько типов долот. Основные из них: плоские, крестовые, двутавровые и округляющие (см. рис. 1.8.).  Рис.1.8. Типы долота - плоское; б – двутавровое; в – крестовое; г – округляющее. Плоские долота предназначены для проходки монолитных пород без твердых включений. Их выпускают диаметром от 148 до 695 мм. Масса долот от 42 до 520 кг. Двутавровые долота предназначены для проходки вязких пород. Их лезвия имеют выступающие в обе стороны борта, обеспечивающие лучшую обработку стенок скважины. Выпускают их диаметром 148 – 850 мм, масса 42 - 630 кг. Крестовые долота применяют для проходки твердых трещиноватых пород, а также валунно-галечных отложений. Диаметр этих долот 148 – 595 мм, масса 66 – 980 кг. Округляющие долота используют для проходки твердых трещиноватых пород и валунно-галечных отложений, а также для выравнивания стенок скважины. Диаметр выпускаемых долот 148 – 695 мм, масса 85 – 1400 кг. После углубления скважины на 0,3 – 0,6 м, при бурении крепких пород, и на 1,0 – 1,5 м при бурении слабых пород, когда долото начнет вязнуть в разрушенной породе и скорость бурения упадет, буровой снаряд поднимают из скважины и в нее опускают на канате желонку (см. рис.1.9.).  Рис.1.9. Желонка 1 – корпус; 2 – башмак; 3 – клапан; 4 – шток. Желонка представляет собой полый цилиндр с клапаном на нижнем конце. Если забой находится в сухих породах, то в скважину наливают воду в таком количестве, чтобы образовался столб воды высотой, равной длине желонки. После спуска желонки от главного вала станка включают желоночный барабан для подъема желонки на высоту 0,5 – 0,7 м, а затем сбрасывают желонку в скважину, производя ею 10 – 15 ударов по забою. Под действием этих ударов суспензия из разрушенной породы и воды, приподнимая клапан, заполняет желонку. Заполнение желонки происходит по закону сообщающихся сосудов. При этом одним сосудом является буровая скважина, а другим сосудом – желонка. Для разгрузки желонки ее опускают вертикально на шток 4 и клапан 3 открывается. Произведя два-три спуско-подъема желонки, забой очищают от разрушенной породы и вновь спускают буровой снаряд, включают ударный механизм и продолжают углубление забоя. Перед бурением скважины станок устанавливается горизонтально и закрепляется домкратами. При бурении крепких пород буровой инструмент подвешивается таким образом, чтобы он на несколько сантиметров не доходил до забоя. Это расстояние проходится за счет сжатия амортизатора. Амортизатор состоит из набора резиновых дисков и металлических прокладок. Он ослабляет ударную нагрузку, передаваемую на мачту и балансир. В мягких породах навеска бурового инструмента над забоем не производится, так как глубина внедрения бывает достаточной для сжатия амортизатора. 2. Машины вращательного бурения. Вращательное бурение является наиболее универсальным методом бурения, поскольку позволяет осуществлять проходку скважин диаметром от 127 мм и более в породах от слабых с f < 6 ÷ 8 до весьма крепких с f < 18. В зависимости от применяемого бурового инструмента машины вращательного бурения подразделяются на станки вращательного бурения шарошечными долотами и станки вращательного бурения резцовыми долотами. 2.1. Станки вращательного бурения шарошечными долотами. Шарошечное бурение заключается в том, что при вращении долота шарошки (конусы или цилиндры с зубками), свободно сидящие на осях цапф долота, перекатываются по поверхности забоя скважины. При этом зубки внедряются в породу под действием осевого давления, передаваемого через буровой став долоту, и разрушают ее ударом и резанием. Таблица 2.1. Техническая характеристика станков шарошечного бурения

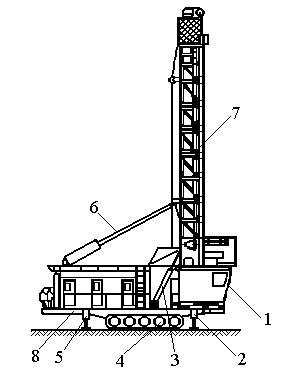

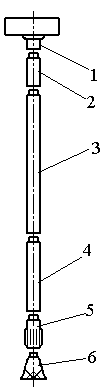

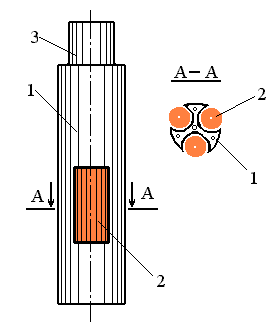

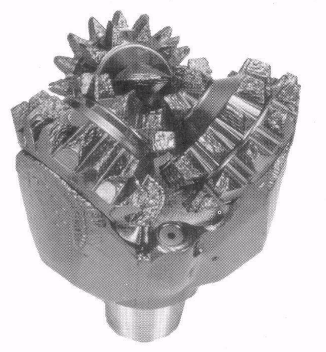

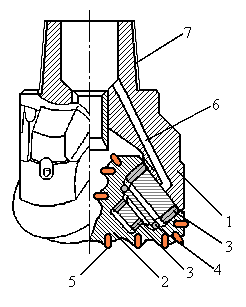

Станки шарошечного бурения, как правило, состоят из следующих основных узлов (см. рис.2.1.): гусеничной ходовой части с индивидуальным приводом на каждую гýсеницу; платформы с машинным отделением, маслостанцией, компрессорной установкой и электрооборудованием; мачты с рабочим органом, состоящим из механизма вращения и подачи бурового става; механизма свинчивания-развинчивания буровых штанг; сепаратора или кассеты для штанг; пылеулавливающей установки; гидро- и пневмосистем.  Рис.2.1. Схема станка шарошечного бурения 1 – кабина машиниста; 2 – передний гидродомкрат выравнивания станка; 3 – гидроцилиндр наклона мачты; 4 – гусеничные тележки; 5 – задний гидродомкрат выравнивания станка; 6 – телескопический подкос мачты; 7 – мачта; 8 – платформа. Для удаления буровой мелочи из скважины и охлаждения шарошечного долота применяется сжатый воздух, нагнетаемый компрессором. Воздух поступает по гибкому шлангу в вертлюг, а затем по ставу буровых штанг проходит через долото, охлаждает его и, захватив буровую мелочь, выходит к устью скважины по зазору между стенкой скважины и штангой. На поверхности у устья скважины установлен пылеприемник, откуда воздух поступает на очистку в циклон. Мачта представляет собой сварную пространственную ферму. Подъем и опускание мачты осуществляется с помощью двух гидроцилиндров. Рабочее положение мачты вертикальное, транспортное – горизонтальное. Перед бурением платформу станка устанавливают в горизонтальное положение с помощью трех или четырех гидродомкратов. Вертлюг служит для подачи сжатого воздуха через патрубок 1 (см. рис.2.2.) от не вращающегося шланга к вращающемуся буровому ставу через шпиндель 2 и переходник 3, а также для поддержания верхнего конца буровой штанги при бурении. Шпиндель установлен в расточке корпуса на шарикоподшипниках 4. Зазор между вращающимся шпинделем и неподвижным корпусом уплотнен сальником 5.  Рис.2.2. Вертлюг 1 – подводящий патрубок; 2 – шпиндель; 3 – переходник; 4 – подшипник; 5 – сальник; 6 – корпус. Комплект бурового инструмента (см. рис. 2.3.) состоит из переходника, буровых штанг, удлинителя става, стабилизатора и долота. Сменный переходник длиной около 0,5 м имеет нижнюю соединительную резьбу, соответствующую резьбе верхнего конца буровой штанги. Буровые штанги служат для передачи долоту крутящего момента и осевого усилия, а также подвода к забою сжатого воздуха для выдачи из скважины буровой мелочи. Буровые штанги соединяются между собой с помощью резьбовых ниппелей. Для обеспечения нормальных условий удаления буровой мелочи из скважины диаметр штанги должен быть на 20 – 50 мм меньше диаметра долота. Штанги изготавливают из стальных бесшовных труб. Удлинитель основной штанги длиной 2 – 3 м служит для перекрытия части пространства от бурового стола станка до поверхности уступа. Стабилизатор предназначен для предотвращения поперечных колебаний буровой штанги, приводящих к преждевременному износу ее и долота.  Рис. 2.3. Комплект бурового инструмента станков вращательного бурения шарошечными долотами 1 – шпиндель; 2 – переходник; 3 – буровая штанга; 4 – удлинитель штанги; 5 – стабилизатор; 6 – долото. Стабилизатор крепится к нижнему концу буровой штанги, а долото устанавливается в нижнюю часть стабилизатора. Стабилизатор (рис.2.4.) состоит из корпуса 1 с вертикально установленными в нем тремя роликами 2.  Рис. 2.4. Стабилизатор 1 – корпус; 2 – ролики; 3 – резьбовой ниппель. Диаметр стабилизатора по выступающим краям роликов равен диаметру долота. Корпус стабилизатора имеет такой же диаметр, как и буровая штанга. Применение стабилизатора способствует уменьшению требуемого крутящего момента за счет снижения трения штанги о стенки скважины при ее изгибе и обеспечивается бόльшая плавность бурения. При вращательном бурении на карьерах используют двух- и трехшарошечные долота. Наибольшее распространение получили трехшарошечные долота, которые применяют для бурения скважин в породах от мягких до очень крепких с вооружением шарошки в виде фрезерованных на ней зубьев (рис.2.5.а) различной длины и конфигурации или впрессованных в нее штырей из твердого сплава – карбида вольфрама (рис.2.5.б). а б   Рис. 2.5. Трехшарошечные долота: а) зубчатое; б) штыревое. Трехшарошечные долота (рис.2.6), применяемые в горнорудной промышленности, состоят из трех сварных секций (лап), на которых монтируют шарошки.  Рис. 2.6. Конструкция трехшарошечного долота. 1 – лапа; 2 – шарошка; 3 – роликовый подшипник; 4 – шариковый подшипник; 5 – штыри из твердого сплава; 6 – канал для подачи сжатого воздуха; 7 – резьбовой ниппель. Опоры шарошек в зависимости от размеров долот выполняют по различным схемам. В горной промышленности трехшарошечные долота выполняют с опорами по схеме Р-Ш-Р, т.е. имеющими два силовых роликоподшипника 3 и между ними один шариковый подшипник 4. На долотах малых диаметров нижний подшипник может быть шариковым (схема Р-Ш-Ш). Шарошки и лапы долот в основном изготавливают из хромоникелевой малоуглеродистой (12ХН2), (20ХН3А) и никель-молибденовой (17Н3МА) сталей и подвергают химико-термической обработке. Верхняя часть корпуса долота заканчивается резьбовым ниппелем 7, с помощью которого долото соединяется с буровыми трубами. Для бурения скважин на карьерах выпускаются семь типов трехшарошечных долот (см. табл.2.2.). Таблица 2.2. Типы шарошечных долот и области их применения

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||