Курсовая работа материаловедение. Воронин С. И. (материаловедение). Российской федерации вятский государственный технический унивеситет

Скачать 258.5 Kb. Скачать 258.5 Kb.

|

|

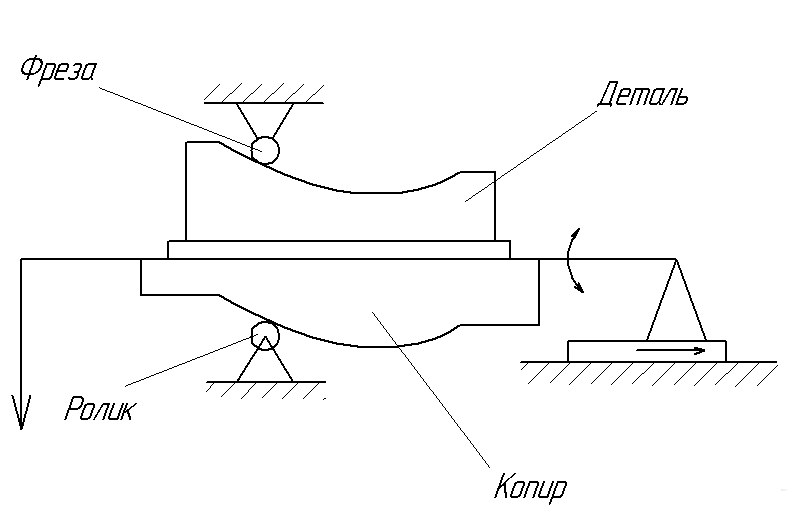

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕСИТЕТ Факультет автоматизации машиностроения Кафедра металловедения и технологии материалов ВЫБОР МАТЕРИАЛА И СПОСОБА ПОЛУЧЕНИЯ ЗАГОТОВКИПояснительная записка Курсовая работа по дисциплине “ Материаловедение” ТПЖА. 751649.080 Разработал студент гр. ТМ-32 _________________ / Воронин С. И./ (подпись) Руководитель, к.т.н., ст. преподаватель_________________ / Лисовская О. Б./ (подпись) Проект защищен с оценкой “_____________” “__”_______ 2003 г. Члены комиссии _____________________ /_________________/ (подпись) _____________________ /_________________/ (подпись) Киров 2003 СодержаниеСодержание 2 ВВЕДЕНИЕ 3 1Оценка технологичности детали 4 Рисунок 1.1 – Схема работы копировального устройства 4 1.1 Выбор способа получения заготовки 4 1.2Выбор материала 5 1.3 Общая схема технологического процесса получения детали. 7 2 Разработка литейной формы. 8 2.1 Выбор типа литниково - питающей системы (ЛПС). 8 2.2 Проектирование и расчёт пресс-форм 8 2.3 Изготовление моделей. 9 2.4 Изготовление литейных форм. 11 3 Разработка технологического процесса получения заготовки. 11 3.1 Плавка металла и заливка форм. 12 3.2 Расчет шихты 13 3.3 Заливка форм 14 3.4 Выбивка и очистка отливки 14 3.4.1 Охлаждение залитых форм 14 и выбивка отливок 14 3.4.2 Предварительная очистка блоков отливок 15 3.4.3 Очистка отливок 15 4 Механическая обработка. 16 5 Термообработка детали. 16 6. Заключение 17 Приложение А. Библиографический список 18                       Лит. Лист Листов ТПЖА.751649.080 ВВЕДЕНИЕКурсовая работа «Выбор материала и способа получения заготовки» является заключительной и обобщающей работой по дисциплине «Технологические процессы в машиностроительном производстве» и «Материаловедение». Выбранный в данной работе технологический процесс должен обеспечить высокую производительность труда, наиболее экономичное использование материалов, проектирование и изготовление литейной оснастки с минимальными затратами при условии длительной эксплуатации, минимальную себестоимость готовых деталей. Полученная в результате разработанного технологического процесса заготовка должна удовлетворять условиям, предъявляемым заданием для данной курсовой работы. Оценка технологичности деталиКопировальное устройство – приспособление к металлорежущему станку, применяемое при обработке криволинейных поверхностей, когда они не могут быть получены только при тех подачах, которые допускает конструкция данного станка. При использовании копировального устройства, одна из подач (обычно криволинейная) производится от копира, обеспечивая сложное движение инструмента, соответствующее заданному профилю (форме) поверхности. Существует много конструктивных разновидностей копировальных устройств, в зависимости от их назначения, а также типа станка, на котором их применяют. Все копировальные устройства имеют копир, который выполняется в виде фасонной линейки, шайбы и т.д. Копир находится в контакте с роликом. При взаимном перемещении ролика и копира обрабатывающий инструмент производит на заготовке заданный профиль поверхности. Связь между обрабатывающим инструментом и роликом, находящемся в контакте с копиром, может быть прямой (жёсткой) или через следящую систему /1/.  Рисунок 1.1 – Схема работы копировального устройства1.1 Выбор способа получения заготовкиВыбор способа получения заготовки основывается на необходимой серийности производства, экономичности производства при соблюдении качества размеров и шероховатости. Для производства копира такой конфигурации лучше всего подходит литье по выплавляемым моделям и штамповка. Оптимальный способ производства выбирается по ряду факторов /Таблица 1/. Таблица 1 – Матрица влияния факторов

Кроме того данная деталь имеет несложную конфигурацию, имеются 4 отверстия, одно из которых можно выполнить в процессе механической обработки. Программа 50000 штук в год соответствует массовому производству. В связи с выше перечисленным данную деталь целесообразно выполнить литьем по выплавляемым моделям. Основными достоинствами литья по выплавляемым моделям являются: - возможность изготовления практически из любых сплавов отливок сложной конфигурации, тонкостенных; - поверхности с малой шероховатостью; - высокий коэффициент точности по массе; - минимальный припуск на обработку резанием; - резкое сокращение отходов метала в стружку; - возможность сложных конструкций, объединяющих несколько деталей в один узел; - уменьшение расхода формовочных материалов для одной тонны отливок; - снижение материалоёмкости производства; - улучшение условий труда и уменьшение вредного воздействия литейного; - производства на окружающую среду; Основными недостатками этого метода являются: - процесс изготовления формы многооперационный, трудоёмкий и длительный; - большое число технологических факторов, влияющих на качество формы и отливки; - большая номенклатура материалов, используемых для получения формы; - сложность манипуляторных операций изготовления моделей и форм; - повышенный расход металла на литники. /2, 3/ Выбор материалаПри выборе материала копира, прежде всего, руководствуются необходимыми механическими свойствами: пределом выносливости, относительным удлинением, сужением, величиной ударной вязкости. Для данной детали необходимыми условиями эксплуатации являются: высокая твёрдость поверхности (HRC>60), износостойкость, поверхностная прочность (σв= 610-690 МПа). Эта отливка относится ко второй группе ответственного назначения /4/. Также выбор материала зависит от способа получения детали. Отливки по выплавляемым моделям изготовляют практически из всех литейных сплавов. При литье по выплавляемым моделям наиболее часто применяют среднеуглеродистые стали 35Л-55Л, из которых можно получать сложные тонкостенные отливки. На основе этих данных о необходимых свойствах и требованиях предъявляемых к детали, выбирается материал – сталь 55Л /5/. Таблица 2 - Механические свойства

Некоторые литейные свойства стали 55Л: Температура начала застывания: t=1466-1486 оС; Коэффициент трещинообразования: Ктр=0,6; Коэффициент образования усадочных раковин: Кус.=1,3; Коэффициент жидкотекучести: Кж.=0,9; Линейная усадка: у=2,2-2,3 %; Коэффициент усадочной пористости: Кпор.=1. Таким образом сталь 55Л имеет весьма неплохие литейные свойства и подходит для литья по выплавляемым моделям. Таблица 3 - Химический состав

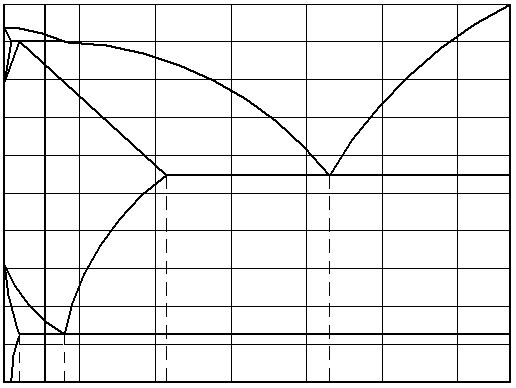

Рисунок 1.2 – Положение стали 55 Л на диаграмме железо-цементит Структура термически необработанной стали 55 Л представляет собой смесь феррита и перлита. Сталь является доэвтектической и относится к среднеуглеродистым сталям. Её верхняя критическая точка А3 лежит на линии GSE и соответствует началу выпадения или концу растворения феррита при температуре 769,5 оС. Выше этой точки структура стали – аустенит – твердый раствор углерода в γFe, который имеет решетку ГЦК /рисунок 1.3/ /6/.      Рисунок 1.3 – Кристаллическая решетка аустенита 1.3 Общая схема технологического процесса получения детали.Оценка технологичности детали и выбор способа получения заготовки Выбор материала        HRC>60, σв=610-690 МПа, износостойкость, поверхностная прочность  серийность 50000шт/год      Разработка элементов литейной формы и литейного чертежа Расплавл. стали    Литейная документация Способ литья: литье по выплавляемым моделям Литейная форма Изготовление литейной формы  Разработка технологического процесса литья   Выбивка блоков отливок из форм, отделение отливок от литниковой системы    Деталь Термическая обработка   2 Разработка литейной формы.Литейная форма – инструмент для обработки расплава металла в целях получения отливок с заданными размерами, шероховатостью поверхности, структурой и свойствами. Основа способа литья по выплавляемым моделям – оболочка: неразъёмная, горячая, негазотворная, газопроницаемая, жёсткая, с гладкой контактной поверхностью, точная. 2.1 Выбор типа литниково - питающей системы (ЛПС).При выборе типа литниково - питающей системы необходимо учесть следующее: Требуется обеспечить принцип направленного затвердевания отливки; Наиболее протяжённые стенки и кромки ориентировать в форме вертикально; Выбор разъема формы или модели зависит от конфигурации и размеров отливки, а также от характера производства. ЛПС при литье по выплавляемым моделям строят из известных традиционных элементов: литниковых воронок, стояков, зумпфов и литниковых ходов, прибылей и коллекторов. Благодаря неразъёмной форме указанные элементы удаётся расположить наиболее эффективно, максимально используя объём формы. Для данной детали целесообразно применить ЛПС типа горизонтальный коллектор /рисунок 2.1/. ЛПС этого типа представляет собой центральный стояк, на котором в один-два яруса и более расположены горизонтальные коллекторы, обычно в виде радиальных лучей, дисков и колец. Одноярусная ЛПС имеет короткий стояк; её применяют для протяженных отливок с одним тепловым узлом или для небольших, но компактных отливок. К преимуществам горизонтального коллектора относится также удобство отрезки отливок дисковым инструментом. Данный вид коллектора имеет коллективную прибыль.           Рисунок 2.1 – Горизонтальный коллектор 2.2 Проектирование и расчёт пресс-формФормы для изготовления выплавляемых моделей называют пресс-формами. Они должны отвечать следующим требованиям: обеспечивать получение моделей с заданной точностью и чистотой поверхности; иметь минимальное число разъёмов при обеспечении удобного и быстрого извлечения моделей; иметь устройства для удаления воздуха из рабочих полостей; быть технологичными в изготовлении, долговечными и удобными в работе. Выбор типа пресс-формы обусловлен в основном характером производства (опытное, серийное, массовое), а также требованиями, предъявляемые к отливкам по точности размеров и чистоте поверхности. При массовом производстве следует применять стальные пресс-формы, изготовленные механической обработкой. В таких пресс-формах за одну прессовку получают звено моделей с готовой частью литниковой системы. 2.3 Изготовление моделей.Процесс изготовления моделей включает операции приготовления модельных составов, получения моделей отливок и ЛПС, отделки и контроля моделей, сборки их в блоки и контроля последних. За годы развития литья по выплавляемым моделям в промышленности были опробованы сотни модельных составов, многие из которых широко используются в производстве, а некоторые централизовано поставляются. В целях придания моделям необходимых свойств, их изготовляют обычно из составов, образованных несколькими компонентами, каждый из которых выполняет определённую роль (основы, упрочнителя, пластификатора, наполнителя и т. д.). К свойствам модельных составов предъявляют комплекс требований, которые могут иметь существенные различия в зависимости от конфигурации, размеров и назначения отливок, необходимой размерной точности их и качества поверхности, масштабов и характера производства и многого другого. Требования во многом определяются также природой и свойствами самого модельного состава. Ниже приведены наиболее универсальные требования к модельным составам: состав должен точно воспроизводить конфигурацию рабочей полости пресс-формы и не прилипать к ней; после затвердевания в пресс-форме состав должен иметь твердость и прочность достаточные для того, чтобы модели не деформировались и не повреждались на всех технологических операциях; усадка состава при охлаждении и расширение его при нагреве должны быть минимальными и стабильными; состав должен быть несложным в приготовлении, иметь минимальное число компонентов, желательно недорогих и недефицитных; температура плавления модельного сплава должна быть невысокой, в пределах 60-100 оС. Одновременно температура начала размягчения состава должна быть не ниже 32-35 оС, то есть на 10-15 оС превышать температуру помещений, в которых изготовляют, хранят модели, собирают в блоки и наносят на них суспензию; выплавляемый модельный состав должен обладать хорошей жидкотекучестью в расплавленном состоянии для облегчения изготовлении моделей и выплавления их из форм; продолжительность затвердевания модельного состава в пресс-форме должна быть минимальной; плотность состава должна быть невысокой. Желательно, чтобы она была менее 1000 кг/м3; химическое взаимодействие состава с материалом пресс-форм, а также со связующим раствором и огнеупорной основой суспензии недопустимо; модельный состав должен хорошо смачиваться суспензией; хорошее спаивание модельного состава весьма желательно, так как это облегчает сборку блоков припаиванием и соединение сложных моделей, изготовляемых по частям; структура состава должна быть однородной; желательно, чтобы состав был пригоден для многократного повторного использования, потери его в процессе использования были минимальным, а технические свойства не ухудшались при работе и хранении; модельный состав в любом состоянии должен быть безвреден для здоровья рабочих, также как и продукты его деструкции, образующиеся, например, при прокаливании форм. Отходы модельного состава не должны загрязнять окружающую среду. Предварительное приготовление большинства модельных составов состоит в поочерёдном или одновременном расплавлении составляющих, фильтровании расплавов и подачи их непосредственно на операцию изготовления модели. Наиболее распространены модельные составы на основе парафина, церезина и других легкоплавких материалов. В последние годы получили промышленное применение воскообразные составы третьего поколения, особенность которых заключается в том, что в них помимо парафина и других перечисленных выше главных компонентов вводят синтетические полимеры (полиэтиленовые воски ПВ-200 и ПВ-300), улучшающие свойства составов, в основном их теплоустойчивость и прочность. На основе этих данных, целесообразно будет применить модельный состав МВС-15 Таблица 4: Механические свойства модельного состава МВС-15

Пастообразные составы приготовляют охлаждением расплава при одновременном непрерывном перемешивании его до пастообразного состояния. Устройства для приготовления пастообразных составов могут быть с лопастными, поршневыми и шестерёнными смесителями. Шестерённые смесители наиболее производительны, надёжны в работе и компактны. Преимущество шестерённых смесителей-насосов заключается в том, что стабильность их работы в меньшей степени зависит от свойств модельных составов, прежде всего реологических. В отечественной практике наибольшее распространение получил метод изготовления моделей запрессовкой из пастообразных составов, содержащих воздух. Пастообразный модельный состав запрессовывается с помощью разнообразных устройств. При массовом производстве наибольшее распространение получили автоматические установки для изготовления моделей из пастообразных составов для производства мелких, преимущественно стальных отливок. Они включают агрегаты для плавления компонентов модельного состава, приготовления модельной пасты и запрессовочное устройство, объединённое с карусельным столом в один автоматический агрегат. Все установки агрегата выпускает Тираспольский завод литейных машин им. С. Кирова. 2.4 Изготовление литейных форм.При изготовлении оболочки поверхность блока моделей смачивают суспензией окунанием и тут же обсыпают зернистым материалом. Суспензия прилипает к его поверхности и точно воспроизводит конфигурацию; зернистый же материал внедряется в слой суспензии, смачивается ею, фиксирует суспензию на поверхности блока, создаёт скелет оболочки и утолщает ее. Свеженанесенный слой оболочки практически не обладает прочностью и удерживается на поверхности блока только благодаря действию сил смачивания; упрочнение его происходит в процессе сушки – химического твердения. Оболочку формируют последовательно: смачивают блок суспензией, обсыпают и сушат. Обычно наносят четыре – шесть слоёв, а при изготовлении крупных отливок – до 12 и более. Первый облицовочный слой обсыпают мелкозернистым (0,1 – 0,16 мм) материалом, чтобы получать гладкую контактную поверхность. Модели удаляют без нарушения целостности оболочек, что обеспечивает повышенную геометрическую точность отливок. Процесс изготовления оболочек заканчивают прокаливанием их при 800-1100 0С для удаления газотворных составляющих и лучшего заполнения расплавом. Оболочка состоит из 95-97 % основы, связующего, которое в виде тончайших пленок цементирует зерна основы, растворителя и добавки. Основа может быть пылевидной для суспензий и зернистой для обсыпки слоев суспензий на блоках моделей. Линейное расширение оболочки определяет главным основа. Оболочковая форма имеет малое линейное расширение – около 0,4 %. Её основой является электрокорунд, γAl2O3. Данные оболочки имеют конструкцию, показанную на рис. 2.4.1. Их прокаливают 2-3 часа, постепенно нагревая, заливают расплав только в горячие оболочки. При быстром прокаливании или заливке охлажденных оболочек в них образуются трещины. Электрокорунд, находящийся в основе, получают в дуговых печах и подразделяют на нормальный (черный) и белый. Нормальный, получаемый восстановительной плавкой бокситов, содержит 4-6 % вредных примесей (таб. 4) снижающих его температуру плавления и химическую стойкость. Белый электрокорунд может содержать до 6 % алюмината натрия в виде относительно мягких включений. Таблица 5: Химический состав электрокорунда

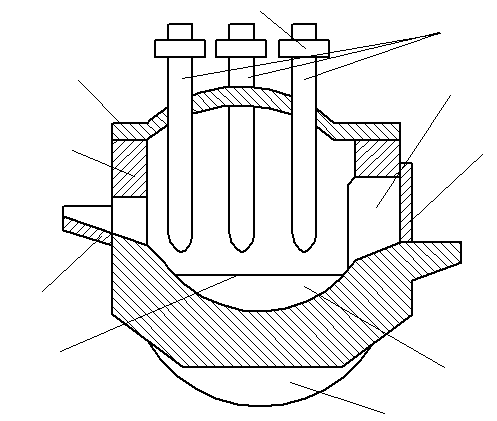

Для получения химически стойкой оболочковой формы желательно применять в качестве ее основы и связующего один и тот же огнеупорный окисел. Такое связующее для электрокорунда – оксинитрат алюминия. В целях экономии дорогого белого электрокорунда можно один или два облицовочных слоя оболочки изготовить из белого, а последующие из нормального электрокорунда. 3 Разработка технологического процесса получения заготовки.3.1 Плавка металла и заливка форм.Для плавки стали, применим электродуговую печь /рис. 3.1/, так как она является наиболее экономически эффективной при данной программе – 50000 штук в год. Электроплавильный процесс, появившийся в конце 19 – начале 20 в., - более совершенный способ выплавки, чем кислородно-ковертерный и мартеновский способы, и выше производительность и ниже стоимость, чем при индукционном способе. В электродуговой печи легко регулировать тепловой процесс, изменяя параметры тока; можно создавать окислительную, восстановительную, нейтральную атмосферу или вакуум, легче легировать сталь легкоокисляющимися элементами. Электросталь содержит минимальное количество серы и фосфора, неметаллических включений, хорошо раскислена и по качеству превосходит кислородно-ковертерную и мартеновскую сталь. Корпус печи 1 имеет форму цилиндра, заключенный с наружи стальным кожухом, а внутри футерован огнеупорными материалами (хромомагнезит или динас). Съёмный свод 2 имеет отверстия для электродов 3. В стенке корпуса расположено рабочее окно 5 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой 6. Нагрев и расплавление металла осуществляются тремя электрическими дугами, образующимися между каждым электродом и проплавляемой шихтой 9. Плавка проводится методом окисления. Шихта представляет собой стальной скрап – 90%, передельный чугун – 10% добавляют для нормального кипения, в качестве флюса – известь. Шихта загружается сверху из бадьи с откидным дном. Для этого свод поднимают и отводят в сторону; в некоторых печах выдвигают корпус печи. Готовую сталь выпускают в сталеразливочный ковш. 4 1 2 3 5 6 7 8 9 10  рисунок 3.1 – Схема электродуговой печи 1 – корпус печи; 2 – съемный свод; 3– электроды; 4- электрододержатель; 5 – рабочее окно; 6 – заслонка окна; 7 – желоб для выпуска плавки; 8 – слой шлака; 9 – металл; 10 – сектор для наклона печи В зависимости от рода футеровки сталеплавильных печей плавку стали ведут основным или кислым процессом. Основная футеровка печей позволяет выплавлять сталь с пониженным содержанием фосфора и серы, что достигают применением активных шлаков с высоким содержанием извести. Фосфор – вредный элемент в стали. Он образует фосфиды железа, вытесняет углерод из карбидов железа, придает стали свойства хладноломкости. Реакции окисления фосфора и дефосфорации идут в расплавленном металле и на поверхности раздела металл-шлак. В печи с основной футеровкой окись кальция связывает пятиокись фосфора в химически устойчивое соединение – тетрафосфат кальция, переходящее в шлак. Сера – также вредный элемент в стали. Сульфиды железа, не растворяясь в твердом растворе, образуют хрупкую эвтектику по границам зерен и вызывают красноломкость стали в интервале температур 800-1200 0С. Процесс удаления серы происходит в присутствии высокоосновного активного известкового шлака при высокой температуре. Однако печи с кислой футеровкой имеют преимущества перед печами с основной футеровкой в долговечности и меньшей стоимости, хотя кислые шлаки тугоплавки и неподвижны. Удалить фосфор и серу в таких печах практически невозможно. 3.2 Расчет шихтыПри литье по выплавляемым моделям в качестве составляющих шихты используют готовые сплавы в слитках, ферросплавы, лигатуры, поставляемые металлургическими заводами. Ферросплавы применяют для выплавки сталей и сплавов, в которых содержание углерода неограниченно низкими пределами. В этом случае ферросплавами пользоваться экономичнее и удобнее, так как они легче растворяются в железной основе стали, чем чистые металлы, и меньше угорают. Шихтовые материалы очищают от ржавчины, окалины, масла, песка, остатков оболочки. Расчет шихты ведут на основные элементы и проверяют на допустимую величину вредных примесей. Так как сталь 55 Л является углеродистой качественной, то основными элементами являются железо и углерод. Расчетное содержание элемента в шихте определяют по формуле: КШ = [КЖ/(100-у)] 100 где: КЖ – известное содержание элемента в жидком сплаве, перед заливкой; у – известный угар элемента при плавке, % по массе. Масса завалки 200 кг, из них 40 % свежих материалов, что составляет 80 кг, и 60 % возврата – 120 кг. Расчет содержания углерода. Требуемое содержание в отливках 0,55 % С, угар углерода у=10: КШ С = [0,55/(100-10)] 100 = 0,61 % или 1,22 кг Расчет содержания железа. Требуемое содержание железа в отливках 97,43 %, угар железа у=2: КШ Fe=[97,43/(100-2)] 100 = 93,3 % или 186,6 кг Далее рассчитанный состав шихты следует проверить на допустимое содержание вредных примесей серы и фосфора. Допускается S – 0,08 %, или 0,16 кг; Р – 0,06 % или 0,12 кг. Вносится в шихту (для S и Р, у = 0): с возвратом 0,02 120/100 = 0,024 кг S и 0,024 кг Р; с низкоуглеродистой сталью 0,009 кг S и 0,009 кг Р; с ферросплавами 0,011 кг S и 0,013 кг Р. Содержание серы: 0,024+0,009+0,011 = 0,044 кг или 0,022 % S <0,08 % Содержание фосфора: 0,024+0,009+0,013 = 0,046 кг или 0,023 % P < 0,06 Расчетное содержание серы и фосфора в шихте меньше допустимого предела. Следует использовать максимальное количество возврата: литники, выпоры, бракованные отливки. В идеальном случае возврат должен составлять основную массу шихты, а добавки свежих материалов (ферросплавы, чистые металлы, лигатуры) в сумме должны компенсировать требуемый расход металла. Рациональное использование металла повышает коэффициент использования: КИМ = МД/МЗ Масса детали (заготовки) рассчитывается как произведение объема детали (заготовки) на плотность материала, в данном случае стали: МЗ = 228516 7,82 = 1,787 кг МД = 211253 7,82 = 1,652 кг Тогда: КИМ = (1,787/1,652) 100 = 92,4 % Такой высокий коэффициент использования материала достигается за счет того, что литье по выплавляемым моделям является очень точным. 3.3 Заливка формПри литье по выплавляемым моделям для заливки формы применяют ковши емкостью, не более 100 кг. При емкости ковша до 30 кг формы заливают вручную. При ковшах большой емкости применяют различные приспособления. Для заливки стали используют стальные футерованные ковши. Применяют открытые и чайниковые ковши. Стальной сварной кожух ковша набивается футеровкой следующих составов, % по массе:

Футеруют по шаблонам. Процесс футеровки ковша аналогичен процессу футеровки печи. После суточной просушки ковши прокаливают газовой горелкой или в электрической печи при температуре 800-900 0С в течение 1-2 часов. 3.4 Выбивка и очистка отливки3.4.1 Охлаждение залитых форми выбивка отливокПосле заливки формы охлаждают естественным путем – на воздухе – или принудительно – обдувкой холодным воздухом, душированием водой. Естественное охлаждение происходит весьма медленно. Например, средняя скорость охлаждения стальных отливок, залитых в форму с опорным наполнителем при 900 0С, составляет примерно 6 0С/мин. Та же форма, но без наполнителя, охлаждается со скоростью 30 0С. В механизированных цехах формы с наполнителем охлаждают на конвейере, имеющем кожух с отсасывающей вентиляцией (скорость охлаждения до 12 0С) или с душированием извлеченных из накопителя блоков водой на агрегатах мод. 675 (до 80 0С/мин). Практика работы цехов литья по вплавляемым моделям и исследования показывают, что при медленном охлаждении металла (например, при заливке формы, нагретой до 900 0С) качество металла выше, чем при заливке в подстуженные или холодные формы. Следует отметить, что ускоренное охлаждение затвердевших отливок, например душирование, способствует увеличению внутренних напряжений в них и может вызвать образование трещин. Для выбивки блоков отливок применяют выбивные решетки и поворотные машины. Эти устройства работают обычно в комплексе с механизмами для просеивания и возврата опорного наполнителя. Отсев (комья, куски оболочки) выбрасывают в отвал, а просеянный наполнитель вновь используют для формовки. Для выбивки опоку можно поворачивать над решеткой вверх дном на цапфах, с помощью коромысла и пневмоподъемника, передвигающегося по подвесному монорельсу. Поворотные машины бывают 2-х типов. На машинах первого типа наполнитель высыпается в приемник конвейера вместе с отливками. Во втором типе машины предусмотрена выбивка на решетку, сквозь которую наполнитель просыпается в бункер, а отливки передаются на конвейер. Устройство 2-го типа более удачно, так как отливки после выбивки транспортируются без наполнителя и они быстро охлаждаются. 3.4.2 Предварительная очистка блоков отливокНа блоках отливок после выбивки имеются остатки оболочки и наполнителя. Чем выше температуры выбитых блоков, тем больше и плотнее слой наполнителя. После охлаждения наполнитель осыпается, блоки проходят предварительную очистку и далее поступают на операцию отделения от ЛПС и окончательную чистку. Блоки предварительно очищают ударами по литниковой воронке. В механизированном производстве для этого применяют специальные вибрационные установки. При изготовлении мелких отливок часто применяют вибрационные установки, выполняющие две операции – предварительную отчистку и отделение отливок. Предварительной очисткой оболочку удаляют только с наружных частей отливок, но она остается в отверстиях и поднутрениях. 3.4.3 Очистка отливокПредварительной очисткой удаляют оболочку в наружной поверхности отливок; оболочка или стержень, охватываемые металлом, при этом не удаляется, что объясняется усадкой металла и шероховатостью оболочки. При остывании залитых форм усадка металла больше, чем усадка оболочки, и металл, обжимает оболочку, препятствует ее удалению. Полнота очистки отливок от оболочки не зависит от метода приготовления этилсиликатного связующего и способа удаления модельного состава из формы. Во всех случаях, чем больше степень окисленности поверхности металла отливок, тем глубже он проникает в оболочку и тем больше пригар. С увеличением дисперсности пылевидного материала суспензии пригар уменьшается. Способы очистки отливок по выплавляемым моделям подразделяют на механические и химико-термические. Кроме того, известны комбинированные способы, например галтовка отливок в кипящем щелочном растворе. Использование какого-либо одного способа очистки для всей номенклатуры отливок, как правило, нерационально, а иногда и практически невозможно. Поэтому для окончательной очистки следует применять поочередную, ступенчатую очистку, например щелочение и дробеструйную обработку. К механическим способам относят очистку дробью, металлическим песком, гидроабразивную в галтовочных барабанах. 4 Механическая обработка.За счет того, что отливки по выплавляемым моделям имеют высокую точность размеров и чистоты поверхности. Это позволяет максимально приблизить отливки к готовой детали. Допуски на размеры отливок и припуски на механическую обработку определяются по ГОСТ 26645-85. Механическая обработка данной детали заключается в трех операциях: фрезерование одной стороны со стороны питателя, сверление отверстия диаметром 6 мм и нарезание метрической резьбы. Кроме того, к механической обработке относится снятие фасок. Таблица 5 – Механическая обработка отливки

5 Термообработка детали.Термообработка литого материала характеризуется некоторыми особенностями по сравнению с термообработкой кованного или прокатанного. В отливках, вследствие специфических условий их затвердевания, наблюдается крупное зерно, обусловливающее обычно низкие механические свойства. Для улучшения структуры и механических свойств применяют отжиг или нормализацию, которая является подготовительной, а часто и окончательной термообработкой, завершающей технологический цикл получения отливок по выплавляемым моделям. В цехах с массовым производством отливок из углеродистых и низколегированных сталей наиболее распространенной термообработкой является нормализация. Нормализация – частный случай отжига. При нормализации сталь нагревают до температуры на 30-50 0С выше точки Ас3, но иногда и на 100-150 0С выше. Это так называемая высокая нормализация. Отливки после выдержки охлаждают на воздухе. Аустенит распадается при несколько большей степени переохлаждения, чем при отжиге, и поэтому образуются структуры более тонкого перлита. Продолжительность нагрева и выдержки при температуре нормализации определяется временем, необходимым для сквозного прогрева всей отливки и для завершения структурных преобразований. Невозможно назвать единую продолжительность нагрева и выдержки отливок при термообработке, так как она определяется термическим оборудованием, размером отливок и их исходной структурой. Можно назвать в качестве ориентировочной практически распространенную норму, при которой продолжительность нагрева и выдержки при заданной температуре в сумме составляет 0,5-1 ч. на каждые 25 мм толщины стенки отливки. В исходном состоянии структура стали 55 Л является смесью феррита и перлита /рис. 5.1, а)/. При нагреве стали до температуры нормализации, 810-820 оС, структурой стали станет аустенит. После нагрева следует выдержка два-три часа, и затем охлаждение в воде. После быстрого охлаждения аустенит (γ-твердый раствор) превращается в мартенсит (пересыщенный твердый раствор углерода в α-железе), так как не происходит выделение феррита и цементита и, соответственно, не происходит распад твердого раствора. После закалки достигается очень высокая твердость, но структура стали не устойчива. Поэтому, после закалки проводится отпуск стали для снятия внутренних напряжений и для получения структурно устойчивого состояния сплава. Температура отпуска должна быть ниже температуры равновесных фазовых превращений. Для получения наиболее твердой структуры углеродистой стали, лучше всего подходит низкий отпуск при температуре 150-200 оС, который проводится в течение около часа. После термической обработки структурой стали станет мартенсит отпуска /рисунок 5.1, б)/.         | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||