Висбрекинг. Висбрекинг гудрона. Россия, на пороге xxi века, несмотря на спад производства, остается достаточно крупным мировым экспортером добываемых нефтей и потенциально мощным производителем нефтепродуктов на базе их переработки

Скачать 366.06 Kb. Скачать 366.06 Kb.

|

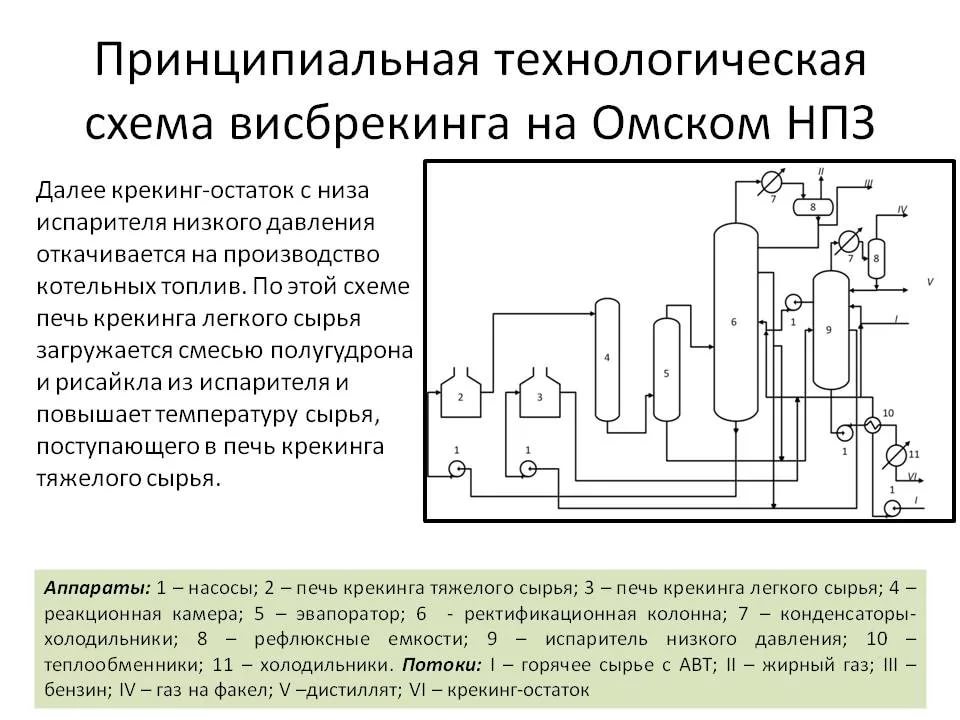

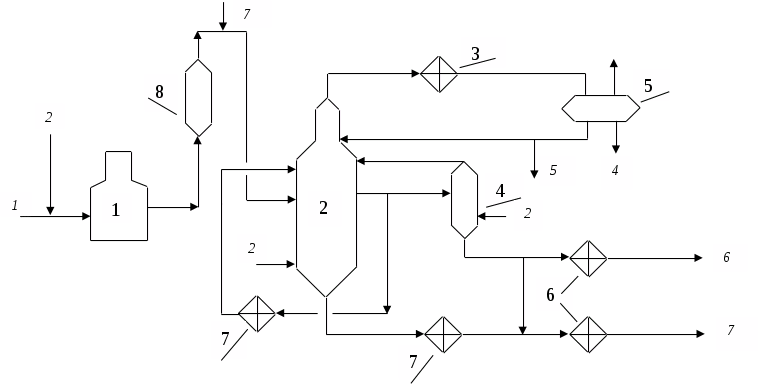

Основные характеристики Омского НПЗ:Объем переработки – 20,998 млн тонн нефти в год; Глубина переработки – 90,89%; Выход светлых нефтепродуктов – 71,04%; Ассортимент продукции – более 50 наименований; Производство топлива «Евро-5» – 100%; Общая численность сотрудников – 3000 человек; Выбор технологической схемы процесса висбрекинга Процесс висбрекинга – это разложение тяжелых остатков нефтепереработки при умеренной (470-490оС) температуре и давлении (5-20 кгс/см2). Решение о включении висбрекинга в схему НПЗ принимается обычно исходя из следующих задач: уменьшения вязкости остаточных потоков с целью сокращения расхода высококачественных дистиллятов, добавляемых в котельное топливо для доведения его вязкости до требования спецификаций на готовый продукт; необходимости переработки части остатков в дистилляты, в частности в вакуумный газойль - сырье крекинга; углубление переработки нефти. В промышленности используют две технологии висбрекинга: проведение реакции в печном змеевике; проведение реакции в реакционной камере. Нефтяные остатки после нагрева в печи до высокой температуры поступают при заданном давлении в сокинговую (реакционную) зону, находящуюся либо в печи, либо во внешнем аппарате. Выходящий из этой зоны поток быстро охлаждается для прекращения реакции с помощью особого технологического приема – квенчинга. При печном варианте висбрекинга конструкция печи должна обеспечивать оптимальное время пребывания сырья в реакционной зоне для достижения нужного образования продуктов реакции и минимизацию коксовых отложений. Процесс в реакционной камере происходит при более низкой температуре с более длительным временем нахождения, чем в реакционном змеевике. Схема с камерой позволяет понизить температуру после печи, уменьшить ее тепловую нагрузку, однако приводит к установке сложного аппарата значительного объема, к периодической выгрузке из него кокса, что может повлиять на длительность пробега установки. При этом следует иметь ввиду, что существенного отличия в выходах фракций не ожидается. Змеевиковый (печной) висбрекинг предлагают фирмы «Foster Wheeler Co.» и «UOP». В этом случае высокотемпературный крекинг осуществляется в специальном реакционном змеевике печи. Поскольку степень конверсии сырья в первую очередь зависит от его температуры и времени пребывания в зоне реакции, змеевиковый висбрекинг можно определить как высокотемпературный кратковременный процесс. Фирма «Foster Wheeler» успешно спроектировала большое число печей данного типа для НПЗ в разных странах мира. Основное преимущество змеевиковой печи — наличие двух зон нагрева. Такая конструкция обеспечивает: большую гибкость подвода тепла, что позволяет лучше регулировать температуру нагрева сырья: легкость удаления кокса из труб печи паровоздушным способом; получение стабильного котельного топлива, что особенно важно для нефтеперерабатывающих заводов с ограниченными возможностями смешивания топлив. С  хема базовой установки висбрекинга гудрона показана на рисунке 1.1. хема базовой установки висбрекинга гудрона показана на рисунке 1.1.Рисунок 3.1 - Схема базовой установки висбрекинга: 1-насосы; 2-печь крекинга тяжелого сырья; 3-печь крекинга легкого сырья; 4- реакционная камера; 5- эвапоратор; 6- ректификационная колонна; 7- конденсаторы-холодильники. Висбрекинг с сокинг-камерой В альтернативном процессе конверсия частично происходит в печи. Однако, основная ее доля приходится на сокинг-камеру, где двухфазный поток из печи выдерживается при повышенной температуре в течение заданного времени. Сокерный висбрекинг определяется как низкотемпературный процесс с длительным пребыванием сырья в зоне реакции. Лицензиаром этого процесса является фирма «Shell». Ряд проектов установок висбрекинга сокерного типа выполнила и фирма «Foster Wheeler». Схема установки висбрекинга гудрона с выносной реакционной камерой показана на рисунке 3.2.  Рисунок 3.2 - Схема базовой установки висбрекинга с сокинг - камерой: 1-печь; 2-фракционнирующая колонна; 3-воздушный холодильник-конденсатор; 4-колонна отпарки газойля;5-сепаратор; 6-воздушный холодильник; 7-узел нагрева и выработки пара; 8-сокинг-камера. 1-сырьё; 2-водяной пар; 3-углеводородный газ; 4-кислая вода; 5-нестабильная бензиновая фракция; 6-газойлевая фракция; 7-котельное топливо. Реакционная камера, обеспечивая необходимое время пребывания сырья, позволяет работать с потоком более низкой температуры на выходе из печи и тем самым экономить печное топливо. Несмотря на очевидные экономические преимущества, этот процесс имеет ряд недостатков, основной из которых — сложность очистки печи и сокерной камеры от кокса. Эта очистка проводится реже, чем на установке со змеевиковой печью, однако для нее требуется более сложное оборудование. Обычно кокс из сокера удаляют путем резки водой под высоким давлением. В результате образуется значительное количество воды, загрязненной частицами кокса, которую необходимо удалять, фильтровать и возвращать для повторного использования. В отличие от установок замедленного коксования (УЗК.) установки висбрекинга обычно не оснащены оборудованием для резки кокса и очистки загрязненной воды. Затраты на это оборудование на установке висбрекинга экономически не оправданы. Качество и выходы продуктов на установках обоих типов при одинаковой жесткости режима в целом одинаковы и не зависят от конфигурации установки (9). Основная цель строительства секции висбрекинга гудрона на ОАО «Омский НПЗ» - углубление переработки нефти на заводе. Ввод в эксплуатацию установки висбрекинга гудрона увеличит глубину переработки нефти с 51,4% до 73,7%. Эксплуатационные отечественные установки висбрекинга гудрона несколько различаются между собой по числу и типу печей, колонн, наличием или отсутствием выносной реакционной камеры. Технологический процесс установки висбрекинга, введенной в эксплуатацию в 2004 году на ОАО «Омский НПЗ», относится к первому типу (печному), но отличается отсутствием сокинг-камеры и предварительный нагрев 300-3200С производится в теплообменном оборудовании, а до температуры 475-4850С в печи, что соответственно сокращает время пребывания исходного продукта в интервале температур коксообразования. Для предотвращения коксования змеевиков печи П-104 в поток гудрона, перед поступлением в печь, в качестве турболизатора-разбавителя подается тяжелый газойль висбрекинга в количестве 3-10% масс на сырье. В потоки продуктов висбрекинга на выходе из змеевиков печи, для предотвращения реакции крекинга подается квенчинг, охлажденная до 2000С смесь остатка висбрекинга и легкого газойля. Сырье секции висбрекинга – гудрон после теплообменников Т-9 блока вакуумной перегонки мазута установки ЭЛОУ-АВТ-6 с температурой 110-120°С поступает в секцию висбрекинга. В качестве пускового продукта используется фракция 350-420°С, которая поступает в секцию по перемычке, выполненной после Т-38 установки ЭЛОУ-АВТ-6 в линию гудрона после Т-9. Поступающее в секцию сырье делится на два потока. Первый поток (основной) в количестве 85 % от проектного значения (100-110 м3/ч) проходит через теплообменники Т-100, Т-101, Т-102, где нагревается до 210 °С потоком остатка висбрекинга из Т-104, затем проходит теплообменник Т-103, где нагревается потоком циркуляционного орошения до 230–235°С. Дальнейший нагрев гудрона до 300–320°С осуществляется в теплообменниках Т-104Т-107 за счет тепла остатка висбрекинга из колонны К-101. После Т-104Т-107 гудрон поступает в емкость Е-119. Расход основного потока гудрона в секцию регулируется, клапаном-регулятором который установлен на трубопроводе подачи гудрона в теплообменник Т-100. При снижении расхода гудрона до 95 м3/ч срабатывает световая и звуковая сигнализация. Второй поток в количестве 15 % от проектного значения (15-25 м3/ч) поступает в резервуар Р-101 объемом 300 м3. Из резервуара Р-101 гудрон насосом Н-101/1,2 подается в основной поток сырья перед теплообменником Т-100. Расход гудрона, подаваемого в основной поток сырья, регулируется по уровню в емкости Е-119, клапаном-регулятором, установленным на трубопроводе подачи гудрона в основной поток. При снижении расхода гудрона до 10м3/ч срабатывает световая и звуковая сигнализация. Температура в емкости Е-119 поддерживается 300-3400С и замеряется прибором поз.ТI 155. С низа емкости Е-119 гудрон забирается печным насосом Н-128/1,2 и направляется в печь П-104. Поддержка постоянного уровня в Е-119 позволяет практически избежать колебаний расхода гудрона, подаваемого в печь П-104. Для предотвращения закоксовывания змеевиков печи П-104 в поток гудрона перед поступлением в печь в качестве разбавителя подается тяжелый газойль висбрекинга в количестве 3-10 % масс на сырье. Тяжелый газойль забирается из нижнего аккумулятора ректификационной колонны К-101 и насосом Н-108/1,2 подается на выкид насоса Н-128/1,2. Расход тяжелого газойля регулируется клапаном-регулятором с коррекцией по уровню в нижнем аккумуляторе К-101. На входе в печь П-104 поток гудрона разделяется на два потока и последовательно проходит змеевик камеры конвекции и змеевик камеры радиации, в которых осуществляется его нагрев до температуры висбрекинга 475-485оС. Расход сырья в каждый поток печи П-104 регулируется, клапанами- регуляторами которые установлены на линиях подачи сырья в печь. При снижении расхода сырья до 43 м3/ч на каждом потоке, срабатывает световая и звуковая сигнализация. При снижение расхода сырья до 28 м3/ч на каждом потоке, срабатывает аварийная сигнализация и блокировка. В качестве топлива в печи П-104 используется топливный газ и жидкое топливо. Жидкое топливо принимается из существующего топливного кольца печей установки ЭЛОУ-АВТ-6 после теплообменника Т-42. В качестве газообразного топлива используется очищенный от сероводорода углеводородный газ висбрекинга. На период пуска предусмотрена подача топливного газа из сети установки ЭЛОУ-АВТ-6. Регулирование расхода жидкого топлива производится клапаном-регулятором который установлен на линии подачи жидкого топлива в печь. Расход водяного пара на распыл жидкого топлива регулируется клапаном-регулятором, который установлен на линии подачи водяного пара на распыл. Предусмотрено регулирование соотношения жидкого топлива. В качестве газообразного топлива используется очищенный от сероводорода углеводородный газ висбрекинга. На период пуска предусмотрена подача топливного газа из сети установки ЭЛОУ-АВТ-6. Очищенный газ из К-104 или газ из топливной сети установки ЭЛОУ-АВТ-6 поступает в сепаратор топливного газа Е-109. Предусмотрена сигнализация минимально и максимально допустимых значений уровня жидкости в Е-109. При достижении максимального уровня, срабатывает предупредительная сигнализация. При достижении максимально допустимого значения уровня (90 % шкалы прибора), срабатывает сигнализация и блокировка, открывается клапан, и углеводородный конденсат направляется в факельную емкость Е-110. Топливный газ после Е-109 поступает в подогреватель топливного газа Т-112, где нагревается водяным паром до температуры не выше 110оС и направляется через фильтр Ф-104/1,2 к горелкам печи П-104. Температура топливного газа на выходе из Т-112 регулируется, клапаном-регулятором который установлен на линии подачи водяного пара в Т-112. Расход топливного газа к основным горелкам печи П-104 регулируется с коррекцией по температуре продуктов реакции на выходе из печи П-104, клапаном-регулятором, установленным на линии подачи топливного газа к основным горелкам печи. Давление топливного газа к пилотным горелкам регулируется клапаном-регулятором, установленным на трубопроводе газа к пилотным горелкам. Для контроля нормальной работы печи, а также противоаварийной защиты топочного пространства и змеевиков печи П-104 предусмотрено следующее: печь оснащена пилотными горелками, индивидуальной системой топливоснабжения; горелки оборудованы сигнализаторами погасания пламени. При срабатывании прибора погасания пламени, происходит автоматическое закрытие отсечных клапанов на линиях топливного газа и жидкого топлива к печи П–104; предупредительная сигнализация при снижении давления сырья на входе в печь до 1,8 МПа (18 кгс/см2) (правый и левый потоки). При дальнейшем снижении давления сырья на входе в печь до 0,3 МПа (3,0 кгс/см2) предусмотрена аварийная сигнализация и блокировка. предупредительная сигнализация при повышении давления сырья на входе в печь до 3,7 МПа (37 кгс/см2) (правый и левый потоки). При дальнейшем повышении давления сырья на входе в печь до 3,9 МПа (39 кгс/см2) предусмотрена аварийная сигнализация и блокировка, автоматическое отключение насосов Н-128/1,2, Н-108/1,2 и отключение подачи топлива в печь. автоматическая подача водяного пара в топочное пространство и в змеевики печи П–104 при авариях в системе змеевиков. Для улавливания мелких частиц кокса на приемной линии насоса Н-108/1,2 установлены фильтры Ф-102/1,2. Расход турбулизатора-разбавителя (тяжелого газойля от насоса Н-108/1,2) в поток гудрона, регулируется клапаном–регулятором, который установлен на линии подачи разбавителя в гудроновую линию. Предусмотрена возможность использования легкого газойля из верхнего аккумулятора колонны К-101 в качестве разбавителя в случае, если тяжелого газойля из нижнего аккумулятора будет недостаточно для требуемого количества турбулизатора – разбавителя в печь. В змеевики печи также подается турбулизатор – химочищенная деаэрированная вода из емкости Е-120 с температурой 900С. В емкость вода поступает из линии после Х-105/1,2,3, или из трубопровода химочищенной воды заводской сети. Общий расход турбулизатора 0,5-1,0 % масс на сырье. Уровень в емкости Е-120 поддерживается, клапаном-регулятором который установлен на линии подачи воды в емкость. При снижении уровня в Е-120 до 20% включается звуковая и световая сигнализация. Подача турбулизатора осуществляется шестиголовочным мембранным дозировочным насосом Н-122/1,2, закупленным по импорту. Турбулизатор подается в три точки каждого змеевика печи: в конвекционную часть змеевика по 50-100 л/ ч; в две точки радиантной части змеевика по 100-200 л/ч. В потоки продуктов висбрекинга на выходе из змеевиков печи для прекращения реакций крекинга подается квенчинг – охлажденная до 200 оС смесь остатка висбрекинга и потока легкого газойля, выводимого из верхнего аккумулятора К-101 совместно с циркуляционным орошением. Температура продуктов реакции на выходе из печи после смешения с квенчингом поддерживается не выше 420оС. Далее продукты висбрекинга направляются в ректификационную колонну К-101. Расход квенчинга в каждый поток регулируется клапанами-регуляторами с коррекцией по температуре продуктов реакции из печи в колонну К-101. Расход легкого газойля, подаваемого в качестве квенчинга, регулируется с коррекцией по уровню в верхнем аккумуляторе колонны К-101, клапаном- регулятором, установленным на линии подачи легкого газойля на смешение с остатком висбрекинга, используемым в качестве квенчинга. При снижении уровня в верхнем аккумуляторе К-101 до 20 % включается сигнализация. Давление в трубопроводе остатка висбрекинга, подаваемого на смешение, регулируется клапаном-регулятором, установленным на линии подачи остатка висбрекинга на смешение. Предусмотрена сигнализация повышения температуры продуктов реакции на входе в колонну К-101 выше 430оС, поз.TICA 164. Ввод продуктов висбрекинга из печи П-104 в колонну К-101 осуществляется тангенциально на верхнюю каскадную тарелку отгонной части. Всего в отгонной части колонны имеется пять каскадных тарелок. Температура перегретого пара после печи П-104 замеряется прибором поз.TIA 1104. При повышении температуры перегретого пара выше 410 оС включается звуковая и световая сигнализация. Расход пара измеряется прибором поз.FISA 364-2 и поз.FISA 364-1. При снижении расхода пара до 700 кг/ч включается звуковая и световая сигнализация и автоматически открывается электрозадвижка э/з №209 и клапан-регулятор поз.FV 364 и пар сбрасывается в атмосферу через глушитель шума. Режим работы колонны К-101: давление – 0,45 - 0,48 МПа (4,5 - 4,8 кгс/см2); температура верха – не выше 200°С; температура низа – не выше 400°С. Для регулирования качества остатка (температуры вспышки) висбрекинга в низ колонны К-101 подается перегретый в печи водяной пар. Расход водяного пара регулируется, клапаном-регулятором который установлен на линии подачи водяного пара в К-101. С низа колонны К-101 остаток висбрекинга забирается насосом Н-102/1,2, прокачивается через сырьевые теплообменники Т-107Т-104, Т-102, Т-101, Т-100, где охлаждается до температуры 200 °С. При снижении уровня до 10 % шкалы прибора, включается аварийная сигнализация и автоматически отключается насос Н-102/1,2. После теплообменника Т-100 остаток висбрекинга разделяется на три потока. Первый поток подается в качестве квенчинга на выход из змеевиков печи П-104. Второй поток подается под маточник водяного пара для снижения температуры внизу колонны К-101. Расход остатка висбрекинга, подаваемого в низ колонны К-101, регулируется с коррекцией по температуре низа К-101, клапаном-регулятором который установлен на линии подачи остатка висбрекинга. Для гарантированной поддержки постоянства температуры откачиваемого продукта в пусковой период в трубопровод приема остатка висбрекинга к Н-102/1,2 предусмотрена подача охлажденного до 200°С остатка висбрекинга. Третий поток – балансовое количество, направляется в узел утилизации тепла в теплообменник Т-208/1,2, затем охлаждается до 100°С водой системы охлаждения (ВСО-3) в холодильнике Х-105/1,2,3 и направляется в товарный парк. Уровень жидкости внизу колонны К-101 регулируется, клапаном-регулятором который установлен на линии откачки остатка висбрекинга в товарный парк завода перед Х-105/1,2,3. При повышении уровня до 90% и снижении уровня до 20% шкалы прибора, включается сигнализация. |