Ручим. Ручная дуговая сварка

Скачать 257.5 Kb. Скачать 257.5 Kb.

|

|

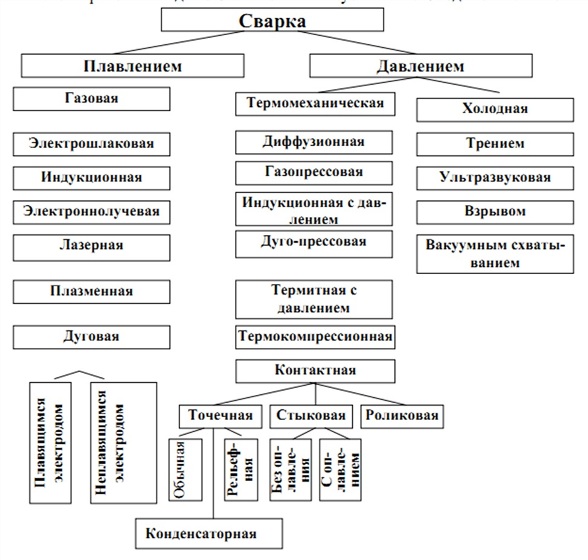

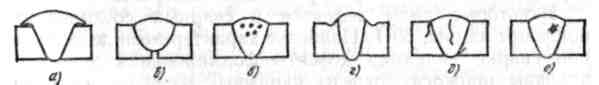

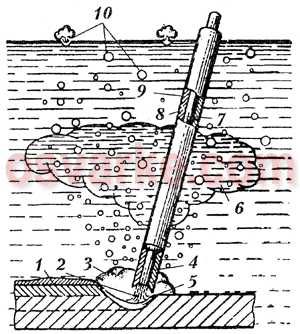

Сварка как способ неразъемного соединения твердых металлических частей известна человечеству с самых древних времен. Как только люди научились выплавлять и обрабатывать железо ковкой в горячем состоянии (приблизительно IV тысячелетие до н. э.), им сразу же пришлось иметь дело и с процессом сварки, который стали широко использовать сначала для объединения отдельных крупиц или кусочков металла в общую болванку-заготовку, а затем и для соединения различных металлических поделок друг с другом. Процесс изготовления железной болванки уже включал сварку давлением или «кузнечную - горновую» сварку, которая дошла почти в неизменном виде до наших дней. При горновой сварке поверхности соединяемых частей нагревают до «сварочного жара», а затем обжимают эти части ударами молота на наковальне. На протяжении многих столетий этот способ сварки был единственным. Только в XIX веке возник новый способ - сварка «литьем», которая по существу являлась одной из разновидностей технологического процесса литья. Ручная дуговая сварка. При РДС (ручной дуговой сварке) зажигание дуги, поддержание ее длины во время сварки, перемещение вдоль свариваемых кромок и подача электрода в зону горения дуги по мере его расплавления осуществляется сварщиком вручную. Качество сварки соединения во многом зависит от квалификации сварщика: умения быстро зажигать дугу, поддерживать необходимую ее длину, равномерно перемещать дугу вдоль свариваемых кромок, выполнять требуемые колебательные движения электрода при сварке, сваривать шов в разных пространственных положениях. По количеству электродов ручная дуговая сварка подразделяется на одно-, двух- и многоэлектродную (пучком электродов). По роду применяемого тока: на сварку при постоянном и переменном токе. Сваривать можно однофазной и трехфазной дугой. Наиболее широкое распространение получила сварка металлическим плавящимся электродом на постоянном и переменном токе.  Методы контроля сварных соединений. После завершения сварочных работ, изделия должны подвергаться контролю сварных соединений с целью обнаружения и исправления дефектов. Невооруженным глазом можно рассмотреть лишь часть из них - крупные наружные трещины и поры, непровары, подрезы и т.п. Большая часть дефектов скрыта в глубине металла или имеет такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существует много способов контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние, в силу понятных причин, являются наиболее широко используемыми. Применяются следующие основные методы неразрушающего контроля сварных соединений: внешний осмотр; радиационная дефектоскопия; магнитный контроль; ультразвуковая дефектоскопия; капиллярная дефектоскопия; контроль сварных швов на проницаемость; прочие методы (проверка с использованием вихревых токов и т.п.). Внешний осмотр Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары. Перед осмотром, швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва промывкой спиртом и травлением 10%-ным раствором азотной кислоты придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры. После использования кислоты нужно не забыть удалить ее спиртом во избежание разъедания металла. Визуальный контроль сварных соединений выявляет, прежде всего, наружные дефекты - геометрические отклонения шва (высоты, ширины, катета), наружные поры и трещины, подрезы, непровары, наплывы. Для эффективности контроля используют дополнительное местное освещение и лупу с 5-10 кратным увеличением. Лупа - очень полезный инструмент в данном случае, она помогает выявить многие дефекты, которые нельзя рассмотреть невооруженным глазом - тонкие волосяные трещины, выходящие на поверхность, пережег металла, малозаметные подрезы. Она позволяет также проследить, как ведет себя конкретная трещина в процессе эксплуатации - разрастается или нет. При внешнем осмотре применяется также измерительный инструмент для замера геометрических параметров сварного соединения и дефектов - штангенциркуль, линейка, различные шаблоны. Капиллярный контроль Капиллярный контроль основан на капиллярной активности жидкостей - их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости. С помощью капиллярного контроля можно контролировать материалы любого вида и формы - ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты. Для капиллярного контроля разработан ГОСТ 18442-80 "Контроль неразрушающий. Капиллярные методы. Общие требования". Контроль сварных швов с помощью пенетрантов. К наиболее распространенным способам контроля качества сварных швов с использованием явления капиллярности относится контроль пенетрантами (англ. penetrant - проникающий) - веществами, обладающими малым поверхностным натяжением и высокой световой и цветовой контрастностью, позволяющей легко их увидеть. Сущность метода состоит в окраске дефектов, заполненных пенетрантами. Контроль швов на непроницаемость с помощью керосина. Несмотря на свою простоту, контроль качества сварных соединений с помощью керосина достаточно эффективен и к тому же не требует сколько-нибудь значительных материальных затрат. Недаром им продолжают широко пользоваться и в наше время, богатое на различные высокофункциональные устройства и приборы. Керосин способен проникать сквозь мельчайшие трещины в сварных швах, благодаря чему позволяет обнаруживать мельчайшие дефекты. По своей эффективности способ контроля керосином эквивалентен гидравлическому испытанию с давлением 3-4 кгс/мм2. Он основан на том же явлении капиллярности, что и контроль пенетрантами. К слову сказать, в некоторые пенетранты фирменного изготовления керосин входит в качестве составляющего компонента. Пневматический способ контроля. При пневматическом способе проверяемая емкость надувается воздухом, азотом или инертным газом до давления, составляющего 100-150% от рабочего (в зависимости от технических условий на изделие). Наружные швы смачиваются пенообразующим составом, который представляет собой раствор туалетного или хозяйственного мыла в воде (50-100 г мыла на 1 литр воды). Если испытания проводятся при минусовой температуре, часть воды (до 60%) заменяется спиртом. Появившиеся на поверхности швов пузырьки свидетельствуют о наличии сквозных дефектов. Рекомендуется подключать к емкости манометр и предохранительный клапан. По показаниям манометра контролируется давление и его падение - в случае наличия сквозных дефектов. Предохранительный клапан обеспечивает безопасность испытаний, сбросом давления при превышении его значения выше допустимого уровня. Небольшие сосуды можно не промазывать мыльным раствором, а помещать в ванну с водой. Дефекты обнаружат себя появлением воздушных пузырьков. Этот способ проверки даже более прост и надежен, чем промазка швов пенообразующим раствором. Проверка аммиаком. К разновидностям пневматического испытания относится контроль качества сварки с помощью аммиака, который подают под давлением в проверяемую емкость в количестве сотой части всего объема воздуха. Перед подачей аммиачно-воздушной смеси, швы, подлежащие контролю, покрывают бумажной летной или медицинским бинтом, пропитанными фенолфталеином. Проходя через сквозные дефекты, аммиак оставляет на ленте или бинте красные пятна. Метод проверки с помощью аммиака очень достоверен. Обдув сварных соединений воздухом. В тех случаях, когда изделие нельзя накачать воздухом, можно применить упрощенный вариант пневматического испытания, обдувая шов с одной стороны струей воздуха под давлением, а с другой - обмазав его мыльным раствором. В этом случае в зоне обдува создается подпор воздуха, который проявляет себя появлением пузырьков с обратной стороны (при наличии сквозных дефектов). Гидравлический контроль. Гидравлическое испытание предполагает использование в качестве компонента, создающего давление, воды или масла. После создания необходимого давления (100-150% от рабочего), емкость выдерживают в таком состоянии около 5-10 минут, обстукивая легкими ударами молотка с круглым бойком околошовную зону. Если шов имеет сквозной дефект, он проявится течью жидкости. Емкости, работающие без значительного избыточного давления, необходимо выдерживать наполненными более длительное время - не менее двух часов. Сварочные дефекты и методы предотвращения их появления. В процессе сварки в металле шва и зоне термического влияния могут возникать дефекты, которые снижают прочность соединения, приводят к негерметичности швов, снижают эксплуатационную надежность изделия. Причины возникновения дефектов различны, поэтому и меры по их предупреждению и устранению также различны. По месту расположения различают дефекты наружные и внутренние. Наружные дефекты, как правило, могут быть выявлены при внешнем осмотре. Для обнаружения внутренних дефектов применяют специальные методы неразрушающего или разрушающего контроля. Наиболее характерными дефектами при сварке являются дефекты формирования шва (непровары, прожоги, подрезы, наплывы). Их происхождение связано с нарушением режима сварки. Они могут появиться в результате неправильной подготовки и сборки свариваемого стыка. Для предотвращения образования дефектов формирования необходимо следить за исправностью сварочного оборудования, правильностью подготовки стыка, соответствием квалификации сварщика выполняемой работе. Один из наиболее опасных дефектов – непровар. При дуговой сварке его появление связано с недостаточным сварочным током. Опасность непровара заключается в том, что при нагружении изделия в процессе эксплуатации непровар создает концентрацию напряжений. Напряжения, возникающие в этом месте, могут в несколько раз превышать средние напряжения в изделии, а это приводит к разрушению изделия при нагрузках, значительно меньших, чем расчетные. Непровары обязательно устраняют подваркой дефектных участков. Металлургические и тепловые явления, происходящие в процессе формирования и кристаллизации сварочной ванны, служат причиной возникновения трещин в металле шва и околошовной зоне, пор, шлаковых включений, а также неблагоприятных изменений свойств металла шва и зоны термического влияния. Дефекты этой группы могут появиться при использовании некачественных исходных материалов, сырых электродов или электродов, не соответствующих свариваемому материалу. Существенное значение имеет состояние сварочной оснастки, оборудования. Для предупреждения дефектов выполняют проверку качества исходных материалов, их подготовки к сварке, состояния поверхности, а также проверку оборудования и оснастки. В процессе сварки строго контролируют режим, следят за зачисткой промежуточных швов, за правильной заваркой кратеров, своевременным выполнением необходимой термической обработки соединения. Недопустимыми дефектами сварных соединений являются трещины. Подобно непроварам, они служат концентраторами напряжений. Для устранения выявленных трещин в дефектном месте делают выборку металла и проводят ручную подварку. Рис. 2. Виды дефектов в сварных соединениях: а – наплыв; б – непровар; в-поры; г – подрезы; д – трсщины, е – включения Иногда бывает достаточно перед подваркой засверлить концы трещины для предотвращения ее распространения при подварке. Менее опасны поры. Они имеют округлую форму и не создают опасной концентрации напряжений, поэтому незначительное количество таких дефектов иногда допускается, однако их размеры и количество на определенной длине шва строго регламентируются технической документацией на изделие. При контактной сварке к наружным дефектам могут быть отнесены глубокие вмятины от электродов, выплески металла, смещение осей заготовок, к внутренним дефектам – поры, трещины, включения. Качество сварных соединений обеспечивается постоянным контролем всего производственного цикла: предварительным (контроль материалов и оборудования), текущим (контроль в процессе выполнения сварочных работ) и окончательным (контроль готовых сварных заготовок и изделий). Для обнаружения дефектов применяют различные методы контроля.  Виды дефектов в сварных соединениях: а – наплыв; б – непровар; в-поры; г – подрезы; д – трсщины, е – включения Структура и формирование сварных швов. Каждый конкретный вид сварки изменяет структуру и степень легирования металла шва вследствие различного разбавления шва основным металлом и дополнительного введения электродного металла, состав которого может отличаться от состава основного металла, а также вследствие изменения газосодержания металла шва. Таким образом, воздействие вида сварки на свойства металла шва титановых сплавов определяется несколькими основными факторами: химическим составом электродного металла, обеспечивающим оптимальное сочетание прочности и пластичности; соотношением доли основного и электродного металла при различных формах разделки кромок, характерных для данного вида сварки; структурой и фазовым составом, зависящими от термического цикла сварки и последующей термической обработки; возможностью образования различного рода дефектов, присущих данному виду сварки, и влиянием их (в особенности непроваров и пористости) на физико-механические и эксплуатационные характеристики; дополнительным газонасыщением расплавленного металла газами (азотом, кислородом и водородом) и влиянием этих газов на различные свойства и особенно на склонность к хрупкому и задержанному разрушению. Влияние всех указанных факторов возрастает по мере повышения прочности сплавов. Выбор того или иного вида сварки в основном зависит от химического состава свариваемого сплава и его толщины. От вида и технологии сварки непосредственно зависит содержание газов в металле шва и, следовательно, его механические и эксплуатационные свойства. Исследованиями установлено, что состояние защитной газовой атмосферы в сильной степени влияет на интенсивность поглощения и содержание газов в металле шва, В зависимости от вида и режимов сварки происходит изменение величины эффективной тепловой мощности дуги, что ведет к изменению количества водорода, поступающего в газовую фазу защитной атмосферы. С целью повышения технологической прочности и пластичности соединений стремятся подавить образование в сварных швах крупнозернистой столбчатой структуры. Это достигается: а) введением в металл шва в достаточных концентрациях элементов, способствующих образованию высокотемпературных избыточных фаз типа твердого раствора (например, ферритной фазы в швах аустенитных сталей), эвтектик (например, в швах из сплавов алюминия с кремнием, медью и т. п.), первичных карбидов (например, карбидов ниобия; ниобиевой карбидно-аустенитной эвтектики в швах аустенитных сталей типа Х13Н18, Х15Н25, Х15Н35 и никелевых сплавов) или первичного графита и др.; б) введением в сварочную ванну модификаторов в виде твердых частиц тугоплавких металлов или соединений (например, молибдена и титана при сварке цветных сплавов) либо поверхностно-активных элементов (например, стронция и церия при сварке никелевых сплавов, аустенитных сталей и пр.); в) воздействием на сварочную ванну ультразвуковых колебаний или механических вибраций. Напряжения и деформации при сварке. Сварочные деформации и напряжения являются следствием многих причин. Они значительно снижают механическую прочность сварной конструкции. Основными причинами возникновения сварочных деформаций и напряжений являются неравномерное нагревание и охлаждение изделия, литейная усадка наплавленного металла и структурные превращения в металле шва. Неравномерное нагревание и охлаждение вызывают тепловые напряжения и деформации. При сварке происходит местный нагрев небольшого объема металла, который, расширяясь, воздействует на близлежащие менее нагретые слои металла. Напряжения, возникающие при этом, зависят главным образом от температуры нагрева, коэффициента линейного расширения и теплопроводности свариваемого металла. Чем выше температура нагрева, а также чем больше коэффициент линейного расширения и ниже теплопроводность металла, тем большие тепловые напряжения и деформации развиваются в свариваемом шве. Литейная усадка вызывает напряжения в сварном шве в связи с тем, что при охлаждении объем наплавленного металла уменьшается. Вследствие этого в близлежащих слоях металла возникают растягивающие силы. Чем меньше количество расплавленного металла, тем меньшие возникают напряжения и деформации. Структурные превращения вызывают растягивающие и сжимающие напряжения в связи с тем, что они в некоторых случаях сопровождаются изменением объема свариваемого металла. Например, у углеродистых сталей при нагреве происходит образование аустенита из феррита — этот процесс сопровождается уменьшением объема. При больших скоростях охлаждения высокоуглеродистых сталей аустенит образует мартенситную структуру, менее плотную, чем аустенит; этот процесс сопровождается увеличением объема. При сварке низкоуглеродистой стали напряжения, возникающие от структурных превращений, небольшие и практического значения не имеют. Стали, содержащие более 0,35% углерода, и большинство склонных к закалке легированных сталей дают значительные объемные изменения от структурных превращений. Вследствие этого развивающиеся напряжения оказываются достаточными для возникновения трещин в шве. Процесс сварки сопровождается резко неравномерным нагревом изделия. Зоны металла, прилегающие к сварному шву, нагреваются теплотой дуги, а затем охлаждаются по мере распространения теплоты в массе металла. В результате местного нагрева и последующего охлаждения происходят объемные изменения металла, приводящие я появлению временных и остаточных деформаций и напряжений. Поэтому для понимания процесса их образования необходимо проанализировать влияние нагрева тела на возникновение в нем деформаций и напряжений. Сварочно-монтажные работы при строительстве, реконструкции и ремонте газонефтепроводов. При сварке трубопроводов обычно это делают с помощью центраторов, которые бывают внешние и внутренние, с гидравлическим, пневматическим или механическим приводом. Лучше применять внутренние центраторы. И строительство магистральных трубопроводов обычно осуществляются с их помощью. Внешние центраторы применяются только в случае технической невозможности использовать внутренние. Например, при ремонте магистральных трубопроводов, когда оказывается невозможным или крайне сложным удалить внутренний центратор. А также при сборке трубопроводов малых диаметров и сварке труб с трубными элементами. При сборке резервуаров для базирования и закрепления листов применяют уголковые приспособления, регулируемые чаще всего подбивкой клиньев. Данные приспособления требуют, чтобы к собираемым листам были подварены специальные шайбы. При центрировании деталей подлежащих сварке, в основном требуется выполнить два условия: установить требуемый по технологии зазор между деталями, и обеспечить, чтобы смещение кромок не превышало допустимую величину. Допустимый предел последнего в основном зависит от толщины стенок свариваемых деталей и нормативной документацией устанавливается обычно в пределах от 0,1 до 0,25 толщины стенки но не более 2-х или 3-х мм. Если применяются нижние пределы, то обычно допускают местное превышение по верхним пределам на какой либо ограниченной длине кромки. Обычно 100 мм. Считается, что оптимальный сварочный зазор при ручной и традиционной автоматической сварке под флюсом труб магистральных трубопроводов обычно находиться в пределах от 1,5 до 3,5 мм. В то же время, при использовании многих современных технологий сварки, требуется, чтобы зазора не было вовсе, или, по крайней мере, он не превышал определенную величину, скажем 1 мм. Осуществить сборку без зазоров сложнее. Если же он все-таки есть, то его стараются расположить в верхней части шва. При центрировании без зазора, а также установке секторов медного подкладного кольца, применяемого при некоторых новых видах сварки, осуществляют обстукивание периметра стыка кувалдой. Ударная часть этой кувалды должна быть из цветного металла. Тем не менее, не смотря на наличие такого указания в технологии (о применении кувалды), остаются серьезные вопросы о применении этого метода при сварке на морозе. Сварку стыков труб и трубных секций при строительстве магистральных трубопроводов осуществляют в следующей последовательности и с выполнением следующих условий и требований: Если требуется по технологии, зону сварки подогревают. Подогрев осуществляют по всему периметру свариваемого стыка. Температуру подогрева необходимо контролировать. Соответствующие приборы чаще всего построены на основе термопар. Необходимо учитывать, что подогретый стык довольно быстро охлаждается и это необходимо учитывать. Для уменьшения скорости охлаждения, стыки нагревают на большую ширину (вплоть до полуметра), применяют теплоизолирующие пояса и защиту от ветра. Сварка захлестов трубопроводов. Одними из самых сложных условий проведения сварочно-монтажных работ при строительстве или реконструкции трубопроводов является сварка захлесточных стыков. Монтажзахлестов в траншее выполняется при помощи двух трубоукладчиков с применением приспособления для сборки (центровки) стыков - наружного центратора. Этим приспособлением концы двух труб охватываются двумя сжимающимися полукольцами и приводятся в концентричное состояние по наружным диаметрам, в это же время создается нужный зазор. Сваркузахлестов и вставку катушек ведут непосредственно в траншее. При этом не исключена возможность обрушения вертикальных стенок траншеи. Чтобы обеспечить безопасность, в местах врезки устраивают котлованы с местным уширением траншеи и приданием откосам безопасной крутизны с учетом угла естественного откоса грунта. Вынутый грунт располагают на расстоянии не менее 0 5 м от бровки котлована. Подгонказахлестов, или вставка катушек должна производиться в наиболее холодное время суток летом и в наиболее теплое - зимой. Категорически запрещается подгонять эти стыки путем ловли концов при удлинении трубы. Монтажзахлестов и катушек необходимо выполнять только в присутствии прораба или мастера с последующим составлением акта. Вырезка и монтаж катушки на трубопроводе. Вырезка дефектного участка должна осуществляться: - безогневым методом с применением труборезных машин (труборезов); - с использованием энергии взрыва - с применением удлиненных кумулятивных зарядов. Перед началом работ по вырезке должен быть оформлен наряд-допуск, должны быть отключены станции катодной и дренажной защиты магистрального нефтепровода на расстоянии не менее 10 км в обе стороны от места производства работ. На месте производства работ должна находиться пожарная автомашина и первичные средства пожаротушения, кошма шириной не менее 350 мм и длиной не менее длины окружности ремонтируемого нефтепровода в количестве планируемых резов трубопровода и кошма размерами 2 × 2 м в количестве 2 шт. Длина вырезаемого участка трубопровода (детали) должна быть больше дефектного участка не менее чем на 100 мм с каждой стороны, но не меньше диаметра трубопровода. Перед началом работ по резке труб необходимо подготовить ремонтный котлован, трубопровод должен быть вскрыт на расстоянии не менее, чем на 1,5 м от места реза с каждой стороны, просвет между вырезаемой «катушкой» и дном котлована должен составлять не менее 0,6 м, минимальное расстояние между боковыми образующими вырезаемой «катушки» и стенкой котлована должно быть не менее 1,5 м. До начала резки труб изоляционное покрытие в местах резки, в зависимости от способа выполнения операции, должно быть удалено по всей окружности трубы на ширину не менее 50 мм - при использовании энергии взрыва, не менее 600 мм - для труборезных машин. Поверхность трубопровода в местах резки должна быть очищена от изоляции, остатков клея, праймера и мастики. Перед установкой труборезных машин или зарядов котлован необходимо зачистить от остатков изоляционных материалов и замазученного грунта. При проведении работ по вырезке катушки труборезными машинками контроль газовоздушной среды в котловане осуществлять каждые 30 мин. Для устранения загазованности должны применяться приточные вентиляторы с электродвигателями во взрывозащищенном исполнении, оснащенные прорезиненными рукавами для подачи свежего воздуха в рабочую зону котлована и обеспечивающие 8-ми кратный обмен. Вентилятор размещается с наветренной стороны на подготовленной ровной площадке вне котлована не ближе 5 м от бровки. Перед вырезкой «катушки» (детали) на нефтепроводе должна быть установлена шунтирующая перемычка из медного многожильного кабеля, с сечением не менее 16 мм 2 , или из стального прутка, (полосы) сечением не менее 25 мм2. При ремонте нефтепровода на участках с наличием блуждающих токов электрифицированных железных дорог, сечение перемычки должно быть рассчитано на максимальный ток дренажа, но не менее 50 мм2. Вырезаемая «катушка» (деталь) также шунтируется с трубопроводом. При вырезке соединительного элемента (тройника) между собой шунтируются все подходящие трубопроводы и вырезаемый элемент. Концы шунтирующих перемычек и заземляющих проводников должны быть оконцованы медными кабельными наконечниками. Крепление перемычек к трубопроводу (хомутам) и заземляющих проводников к трубопроводу (хомутам) и заземлителю должно выполняться болтовым соединением. Монтаж трубопровода в нитку. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации. При перерыве в работе более 2 ч концы свариваемого участка трубопровода следует закрыть инвентарными заглушками для предотвращения попадания внутрь трубы снега, грязи и т. п. Кольцевые стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С. При ветре свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий запрещается. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается. К прихватке и сварке магистральных трубопроводов допускаются сварщики, сдавшие экзамены в соответствии с Правилами аттестации сварщиков Госгортехнадзора России. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается. Входной контроль и ремонт труб. Входной контроль труб производят на предмет их соответствия техническим требованиям, изложенным в нормативно-технической документации на трубы, и должен предусматривать все виды проверок, включая дефектоскопию, чтобы подтвердить их соответствие требованиям стандартов и технических условий. Перевозка, подготовка и проверка обсадных труб должны производиться в соответствии с требованиями завода-изготовителя. Входной контроль труб и соединительных деталей следует производить в соответствии с требованиями СНиП. При входном контроле труб и соединительных деталей следует предусматривать проверку: Размер труб Номер и дату технических условий Марку стали Номер партии Результаты механических испытаний с указанием, к каким номерам плавок относятся данные испытания Результаты гидравлических испытаний Результат рентгеновского исследования ( по необходимости) На внутренней поверхности каждой трубы на расстоянии 500 мм от одного из концов несмываемой краской должна быть нанесена маркировка: завода-изготовителя номер плавки номинальные размеры номер трубы месяц и год изготовления трубы эквивалент углерода На наружной поверхности труб, на расстоянии 100 мм от конца трубы, клеймами должны быть выбиты следующие данные: номер трубы фирменный знак завода Привходном контроле трубы и материалы должны быть проверены на отсутствие дефектов и ухудшение их качества, вызванных нарушениями установленных правил их хранения и транспортировки. При операционном контроле следует проверять правильность подготовки труб и их сборки под сварку, а также осуществлять контроль технологических параметров процесса сварки и качества обработки сварного шва. Необходимо контролировать правильность геометрии разделки свариваемых кромок труб, величину зазоров в стыках и смещения свариваемых кромок. При использовании предварительного подогрева надо контролировать температуру околошовных участков труб перед началом и в процессе сварки, а при электроконтактной сварке проверять наличие и качество зачистки поверхности труб под контактные башмаки сварочной машины. Прямые трубы на заводах-изготовителях контролируют, как правило, на автоматических установках. Обычно это установки с иммерсионной локальной ванной. Входной контроль труб диаметром 50 мм на заводах-потребителях выполняют на автоматических установках, а труб большего диаметра - автоматизированным или ручным способом. Гибы труб подвергаются ручному контролю импульсными дефектоскопами. Ультразвуковой метод имеет основное преимущество - он безопасен. Однако в полевых условиях использовать его не просто из-за необходимости обеспечения контакта между излучателем, приемником и объектом, сказывается также изменение температуры объекта контроля. Кроме того, производительность контроля сравнительно невысокая. Перспективными направлениями усовершенствования является автоматизация операций контроля - обеспечение перемещения вдоль шва и поперечного сканирования луча, запись результатов контроля на бумажный носитель. Ультразвуковой метод эффективен на трубосварочных базах, в том числе длявходного контроля труб, для выявления расслоения в металле, особенно это важно для торцов труб. Подводная сварка. Способ дуговой сварки под водой основан на способности дуги устойчиво гореть в газовом пузыре при интенсивном охлаждении окружающей водой. Газовый пузырь образуется за счет испарения и разложения воды, паров и газов расплавленного металла и покрытия электрода.  (1 – шлак; 2 – дуга; 3 – газовый пузырь; 4 – козырек электрода; 5 – сварочная ванна; 6 – облако мути; 7 – металлический стержень электрода; 9 – водонепроницаемый слой покрытия; 10 – пузырьки газа) Вокруг горящей дуги выделяется большое количество газов, что приводит к повышению давления в газовом пузыре и частичному выделению газов в виде пузырьков на поверхность воды. Вода разлагается в дуге на свободный водород и кислород, последний соединяется с металлом, образуя оксиды. Взвешенные в воде продукты сгорания металла и обмазки, состоящие преимущественно из окислов железа, образуют облако взвесей, которое затрудняет наблюдение за дугой. Сварку под водой выполняют на постоянном и переменном токе. На постоянном токе дуга горит более устойчиво, чем на переменном, поскольку постоянный ток разлагает воду еще до возбуждения дуги, а переменный ток разлагает воду и образует газовый пузырь в момент короткого замыкания под действием высокой температуры. С увеличением глубины и давления окружающей среды устойчивость дуги не нарушается, возрастает только напряжение и увеличивается ток. Подводная сварка возможна в пресной речной и соленой морской воде. В качестве источников питания используют однопостовые и многопостовые сварочные агрегаты, сварочные преобразователи и трансформаторы, имеющие напряжение холостого хода 70–110 В. Для ручной дуговой сварки под водой используют электроды диаметром 4–6 мм. Водонепроницаемость покрытия достигается пропиткой такими составами, как парафин, раствор целлулоида в ацетоне, раствор синтетических смол в дихлорэтане, нитролаки и др. Для подводной сварки применяют специальные электрододержатели, которые имеют надежную электроизоляцию по всей поверхности. Смена электрода производится только после отключения сварочного тока. Сварочная цепь имеет прямой и обратный кабели. Силу тока при подводной сварке опирающимся электродом в нижнем положении устанавливают выше, чем при сварке в обычных условиях. Техника выполнения водолазом-сварщиком сварных соединений под водой более сложна, чем на воздухе. Это связано с плохой видимостью в воде, стесненностью, тяжелым и неудобным для движения водолазным снаряжением, необходимостью дополнительных затрат на преодоление течения, возможностью нарушения устойчивости сварщика на грунте, неприспособленностью человеческого организма к работе на больших глубинах. В связи с этим в сварных соединениях часто наблюдаются дефекты: непровар одной из кромок, подрезы, наплывы, поры и т.п. Кроме ручной сварки для подводных работ применяются полуавтоматы типа ППСР-300-2, «Нептун». Полуавтоматом ППСР-300-2 можно сваривать сталь на глубине до 60 м. В качестве защиты используют углекислый газ. Полуавтомат рассчитан на номинальную силу тока 300 А. При полуавтоматической сварке дуга горит устойчиво, взвесей образуется мало, что почти не мешает наблюдению за дугой. Техника безопасности при проведении сварочных работ Сварочные работы относятся к работам повышенной опасности. Для того, чтобы в процессе сварки не получить травму, необходимо строго соблюдать технику безопасности. Перед тем, как приступить к работе, каждый сварщик должен пройти обязательный инструктаж, основной темой которого и должна стать техника безопасности сварщика и правила безопасности при работе со сварочным оборудованием. Кроме того, обязательными требованиями при выполнении сварочных работ является использование индивидуальных средств защиты и соблюдение технологии сварки. Существующая сегодня сварочная аппаратура требует использования различных газов, сжатого воздуха, электроэнергии. Каждый вид сварки имеет свои особенности и опасные факторы. Именно поэтому техника безопасности сварщика во многом зависит от знаний самого мастера - перед тем, как приступить к работе со сварочной аппаратурой, необходимо внимательно ознакомиться с ее устройством и правилами работы с ней. Также необходимо изучить правила работы с газовыми горелками, баллонами со сжатым воздухом и электрическими приборами. По правилам техники безопасности вблизи работы сварочного аппарата не должно находиться легковоспламеняющихся предметов. Баллоны с газом также не должны располагаться около места ведения работ – минимальное расстояние должно составлять5 метров. Если речь идет о баллонах с горючими газами, то они должны находиться вообще за пределами помещения в специальных стальных шкафах. Для зажигания газовых горелок запрещается использовать обычные спички – для этого существуют специальные зажигалки. Если сварка производится с помощью горелки, работающей от электрического тока, то здесь очень важно проследить, чтобы подходящее к горелке напряжение не превышало 36 В. Кроме того, необходимо следить и за состоянием электропроводов – они должны быть надежно изолированы. Использовать провода с поврежденной изоляцией запрещено. Рукоятка используемой при сварке горелки должна быть изготовлена из специального материала, не допускающего ожог или удар электрическим током. В помещении, где производятся сварочные работы, должна быть обязательно установлена приточно-вытяжная вентиляция, обеспечивающая постоянный доступ свежего воздуха и вытяжку продуктов горения. Если производится сварка пластмассовых изделий, то необходимо следить за тем, чтобы на рабочем месте сварщика присутствовало хорошее освещение. При соблюдении всех этих правил техники безопасности сварочные работы не будут оказывать пагубного влияния на здоровье сварщика, а степень опасности работы со сварочной аппаратурой сведется к минимальным значениям. Организация и проведение огневых и газоопасных работ на пожароопасных и взрывоопасных объектах. Пожароопасные работы должны проводиться в соответствии с Инструкциями, разработанными на основании Правил пожарной безопасности Российской Федерации и действующих ведомственных руководящих документов, с учетом конкретных производственных условий. К огневымработам относятся производственные операции, связанные с применением открытого огня, ценообразования и нагревания до температур, способных вызвать воспламенение материалов и конструкций (электросварка, электрорезка, бензорезка, газосварка, газорезка, применение взрывных технологий, паяльные работы, абразивная очистка, механическая обработка металла с выделением искр, варка битумов и смол, высоковольтные испытания во взрывоопасных зонах при вскрытом взрывозащищенном оборудовании, термитная сварка и т.п.). Проведение огневых работ разрешается только после оформления наряда-допуска. Наряд допуск оформляется отдельно на каждый вид работ, действителен на срок не более 10 дней и может быть продлен еще на 3 дня и обычно утверждается главным инженером данного филиала, а в случае работы по вахтовому методу, начальником вахтовой смены. При проведении огневых работ транспортные и противопожарные средства, спецоборудование, средства радиосвязи и т.п. необходимо располагать с наветренной стороны. Они должны устанавливаться с учетом возможного их быстрого передвижения и маневра. При производстве огневых работ руководитель работ обязан: уведомить о начале и окончании работ оператора НПС, который делает об этом запись в оперативном журнале находиться на месте огневых работ, и лично осуществлять руководство организацией и безопасным производством работ, контролировать работу исполнителей; обеспечить соответствие технологии производства работ, применяемого оборудования и инструментов требованиям стандартов, правил и норм безопасности, соблюдение требований электробезопасности и взрывозащиты; своевременно представлять оперативную информацию с места производства работ главному инженеру филиала; знать состояние воздушной среды на месте проведения огневых работ и в случае необходимости прекращать огневые работы; прекращать огневые работы при возникновении опасной ситуации; по окончанию работ лично проконтролировать полноту и качество выполнения работ, приведение в порядок рабочего места и вывода исполнителей, оборудования и техники с места проведения работ, проверить рабочее место на отсутствие возможных источников возникновения огня. К. газоопаснымотносятся работы, связанные с осмотром, чисткой, ремонтом, разгерметизацией технологического оборудования, коммуникаций, в т.ч. работы внутри емкостей (аппараты, резервуары, цистерны, а также коллекторы, тоннели, колодцы, приямки и другие аналогичные места), при проведении которых имеется или не исключена возможность выделения в рабочую зону, определяемую в соответствии с ГОСТом 12.1.005-88 (Общие санитарно-гигиенические требования к воздуху рабочей зоны), взрыво- и пожароопасных или вредных паров, газов и других веществ, способных вызвать взрыв, возгорание, оказание вредного воздействия на организм человека, а также работы при недостаточном содержании кислорода (объемная доля ниже 20 %). Аттестация персонала. Аттестация персонала по сварочному производству является важнейшим фактором обеспечения качества сварочных работ, что особенно важно для объектов повышенной опасности, подведомственным органам федерального надзора за промышленной безопасностью. При этом под словом аттестация понимают оценку пригодности специалиста к выполнению определенного вида работ. Аттестация персонала сварочного производства (НАКС) является обязательной процедурой для получения допуска к проведению сварочных работ на объектах подконтрольных Госгортехнадзору РФ. Аттестация сварщиков и специалистов сварочного производства осуществляется с целью установления достаточности теоретической и практической подготовки, проверки навыков и знаний требуемых для выполнения работ на опасных объектах. Аттестация специалистов сварочного производства (НАКС) предусматривает четыре уровня: I уровень – аттестованный сварщик; II уровень- мастер-сварщик; III уровень -технолог-сварщик; IV уровень - инженер-сварщик. Все, успешно прошедшие аттестацию специалисты сварочного производства, получают допуск к выполнению только тех видов работ, которые непосредственно указанны в их аттестационных удостоверениях. Производственную аттестацию подразделяют на первичную, периодическую и внеочередную. 1-ю проводят, если организация-подрядчик впервые начинает использовать данную технологию сварки или при внесении изменений в технологию. Периодическая проводится каждые 3 года, при условии, что не было перерывов в работах более полугода. Внеочередную аттестацию проводят по требованию главного сварщика, при систематическом нарушении организацией-подрядчиком технологии сварки или неудовлетворительном качестве сварочных работ. Допускные испытания сварщиков проводятся при допуске сварщика к выполнению работ, по которым он не аттестован. Срок действия допускного листа на весь период выполняемой работы, если не было перерывов более 3-х месяцев и в технологическую карту не вносились изменения. Допускные испытания состоят из сварки одного (иногда двух) допускных стыков. Единолично или в составе бригады, всего шва, или какой-либо его части (прохода) (все также, как и при сварке рабочих стыков). Стык вариться в присутствии технического надзора при обеспечении непрерывного пооперационного контроля и последующей оценки качества операций, так и общей качества стыка с помощью визуально-измерительного контроля, радиографического контроля и механическим испытаниям. |