|

|

слесарные работы. Метод.руководство. Руководство по проведению практической работы Эксплуатация и ремонт насоса типа Д

МЕТОДИЧЕСКОЕ РУКОВОДСТВО

по проведению практической работы

«Эксплуатация и ремонт насоса типа «Д»

по профессии «Слесарь по ремонту технологических установок»

Содержание

Введение 4

Обозначения и сокращения 4

Меры по охране труда 4

Общие положения 5

Устройство и принцип работы 6

Маркировка и пломбирование 7

4. Практическая часть 7

Порядок разборки насоса 7

Дефектация узлов и деталей насоса 8

Сборка насоса 8

Список литературы 10

Приложение 1 11

Введение

Методическое руководство предназначено для изучения темы «Эксплуатация и ремонт насоса типа «Д». В пособии приводится техническое описание, устройство и принцип работы, порядок разборки и сборки центробежного насоса типа «Д».

Руководство рекомендовано для рабочих, проходящих обучение по профессии «Слесарь по ремонту технологических установок».

1. Обозначения и сокращения

м3/ч - метр кубический в час;

кгс/см2 - килограмм-силы на сантиметр в квадрате; МПа - мегапаскаль; л/с - литр в секунду;

КПД - коэффициент полезного действия; г - грамм; м - метр;

УХЛ - умеренный и холодный.

2. Меры по охране труда

Ремонтные работы должны производиться при полностью отключенном электрооборудовании, а на пусковых устройствах должны быть вывешены плакаты с надписью: «Не включать! Работают люди».

Насос, подлежащий разборке, должен быть отсоединен от электродвигателя и отключен от трубопроводов закрытием задвижек с обязательной установкой заглушек.

Перед разборкой насос освободить от перекачиваемой жидкости. Разлив жидкости не допускается.

При обслуживании и ремонтных работах на местах эксплуатации с целью предупреждения случайного искрообразования применять искробезопасный инструмент. На муфту должен быть установлен ограждающий кожух. Запрещается во время работы подтягивать втулку сальника.

Смену сальниковой набивки разрешается производить только при остановленном

насосе.

Перед пуском агрегата в работу необходимо проверить заземление электродвигателя.

3. Общие положения

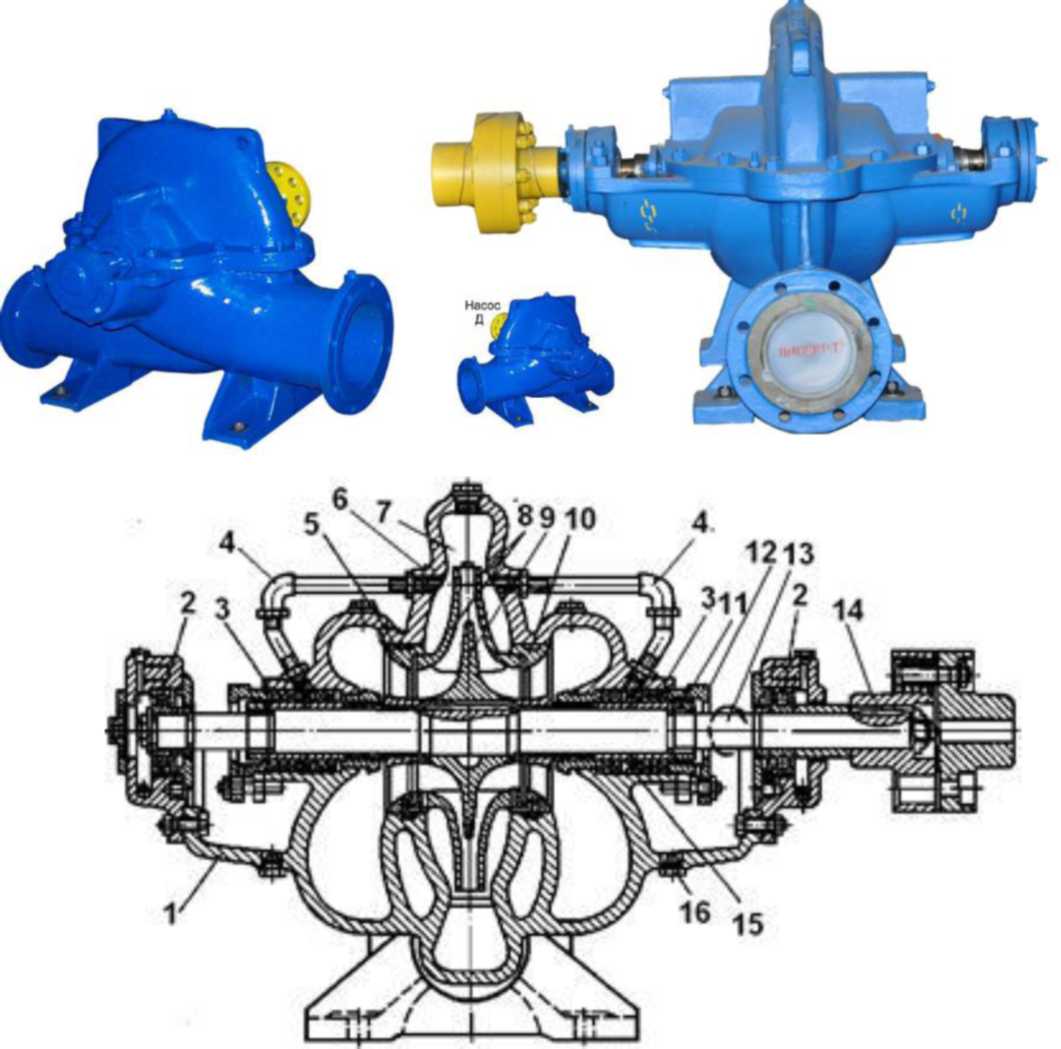

Насосы центробежные двустороннего входа типа Д и агрегаты электронасосные на их основе, предназначены для перекачивания воды и химически активных нетоксичных жидкостей (рис.1).

Условное обозначение насоса, например 1Д200-90, где:

Насос типа Д центробежный двустороннего входа, горизонтальный одноступенчатый с двусторонним полуспиральным подводом жидкости к рабочему колесу двустороннего входа и спиральным отводом.

1 - кронштейн; 2 - подшипниковый узел; 3 - сальники; 4 - трубки; 5, 10 - защитные и уплотняющие кольца; 6 - корпус насоса; 7 - спиральный канал; 8, 9 - ведомые и ведущий диски; 11 - защитная втулка; 12 - крышка сальника; 13 - вал рабочего колеса, 14 - муфта; 15 - кольцо гидроуплотнения; 16 - отверстие для стока воды.

Рисунок 1 - Насос типа Д

3.1 Устройство и принцип работы

Агрегат состоит из насоса 1 и приводного двигателя 2, установленных на общей фундаментной раме 3 и соединенной между собой при помощи упругой втулочно-пальцевой муфты 4.

Насос типа «Д» - центробежный двустороннего входа, горизонтальный одноступенчатый с двусторонним полуспиральным подводом жидкости к рабочему колесу двустороннего входа, со спиральным отводом и сальниковым уплотнением вала.

Принцип действия насоса заключается в преобразовании механической энергии привода в гидравлическую энергию жидкости. Корпус и крышка насоса представляют собой чугунную отливку, которая имеет разъем в горизонтальной плоскости, проходящей через ось ротора.

Всасывающий и нагнетательный патрубки насоса расположены в нижней половине корпуса, благодаря чему возможна разборка насоса без отсоединения трубопроводов и снятия двигателя.

Крышка корпуса продолжает конфигурацию каналов корпуса.

В верхней части крышки корпуса предусмотрено отверстие М16х1,5, закрытое пробкой 3 для присоединения вакуумного насоса или подключения системы вакууммирования, а также для выпуска воздуха при заполнении насоса «самотеком».

Для предотвращения протечек жидкости по валу в корпусе насоса устанавливается сальниковое уплотнение.

Гидравлический затвор сальника (для насоса 1Д) обеспечивается посредством подвода жидкости к кольцу сальника по каналу, выполненному в крышке насоса. При необходимости обеспечения охлаждения и затвора подвод жидкости к сальнику производить от постороннего источника.

В корпусе насоса установлены уплотняющие кольца 4, защищающие корпус и крышку корпуса от износа и уменьшающие переток жидкости из напорной полости во всасывающую.

Рабочее колесо двустороннего входа, что определяет устойчивую работу насоса, так как осевая сила уравновешивается двусторонним входом жидкости в рабочее колесо.

Ротор насоса 5 приводится во вращение электродвигателем через соединительную втулочно-пальцевую муфту. Опорами ротора служат радиальные подшипники 3 и 18, установленные в стаканах подшипников в корпус насоса.

Направление вращения ротора левое (против часовой стрелки), если смотреть со стороны привода.

В корпусе на патрубках имеются два отверстия М16х1,5-6Н, закрытые пробками, для слива остатков жидкости при остановке насоса на длительное время. Для отвода утечек по валу в сальниковых ваннах выполнены два отверстия М24х2.

Все отверстия в корпусе и крышке корпуса, кроме двух отверстий в сальниковых ваннах, заглушаются пробками.

В скобах, фиксирующих стакан подшипника в корпусе, предусмотрены резьбовые отверстия М8х1-6Н, закрытые пробками 8.

В стаканах подшипников имеются масленки 9 служащие для пополнения смазки.

3.2 Маркировка и пломбирование.

На каждом насосе установлена табличка, на которой приведены следующие данные:

страна-изготовитель;

наименование или товарный знак завода-изготовителя;

знак соответствия по ГОСТ Р50460-92;

обозначение насоса;

обозначение технических условий;

подача, м3/ч;

напор, м;

допускаемый кавитационный запас, м;

частота вращения, об/мин;

масса насоса, кг;

максимальная потребляемая мощность, кВт;

год выпуска;

номер насоса по системе нумерации завода-изготовителя;

клеймо ОТК.

4. Практическая часть

4.1 Порядок разборки насоса.

При разборке насоса следить за состоянием посадочных и уплотнительных поверхностей и оберегать их от забоин, царапин и других повреждений.

При разборке необходимо помечать взаимное положение деталей, запрещается менять детали местами.При замене изношенных деталей новыми проверять строгое соответствие заменяемой и новой детали по местам сопряжений и посадочным поверхностям. 1. отсоединить трубопровод подачи охлаждающей (затворной) жидкости к сальниковому уплотнению

отсоединить трубопровод подачи охлаждающей (затворной) жидкости к сальниковому уплотнению

снять защитный кожух с муфты

вынуть пальцы муфты.

отвернуть гайки и отодвинуть крышки сальника 6.

отвернуть гайки крепящие крышку насоса к корпусу и снять крышку насоса.

отвернуть гайки крепящие скобы 7 к корпусу насоса.

вынуть ротор

снять полумуфту насоса и вынуть шпонку 21.

отвернуть гайки 22, крепящие крышки подшипника 1 и 20 и снять их.

отвернуть гайки 19 и снять шайбы стопорные, стаканы подшипников 2 и 17 вместе с подшипниками 3, 18.

снять с вала втулки упорные 4, отбойные кольца 5, кольца сальника 7, грунд-буксы 8, кольца уплотняющие 11.

отвернуть гайки 6 и 23, снять защитные втулки 15, кольца резиновые 4, направляющие втулки 10.

13. снять с вала рабочее колесо 12 и вынуть шпонку 13.

4.2 Дефектация узлов и деталей насоса.

Дефектация корпуса.

Дефектация ротора.

Дефектация подшипников.

Дефектация резьбовых деталей.

4.3 Сборка насоса

Порядок сборки насоса.

Перед сборкой насоса нанести тонкий слой консистентной смазки на все посадочные и резьбовые поверхности деталей.

Установить на вал шпонку 13 и колесо рабочее 12.

Поставить с двух сторон втулки направляющие 10 и 14, кольца резиновые 9.

Установить на вал втулки защитные 15, стопорные шайбы 16 и слегка закрепить гайками 6 и 23.

Установить грунд-буксы 8, кольца сальника 7, уплотняющие кольца 11, крышки сальника 6, отбойные кольца 5 и втулки упорные 4.

Запрессовать в стаканы подшипников 2, 17 подшипники 3, 18 и установить их на вал, закрепив стопорными шайбами и гайками вала 19.

Установить прокладки и крышки подшипников 1, 20 предварительно заполнив их смазкой на 1/3 объема и закрепить их гайками.

Установить на вал шпонку 21 и напрессовать полумуфту насоса.

Собранный узел ротора установить в корпус.

Равномерно расположить рабочее колесо в корпусе, выдерживая одинаковые зазоры «а». Разность между ними не должна превышать 0,5мм.

Выставленное колесо закрепить гайками 6 и 23.

Ввернуть шпильки по разъему в корпус.

Уложить прокладки на разъем.

Установить крышку насоса на корпус и закрепить ее гайками.

Установить в расточку корпуса кольца сальниковой набивки. Кольца набивки должны быть тщательно пригнаны по валу. В сальник следует вводить одновременно по одному кольцу, следя за тем, что бы замки каждого кольца располагались на 180° по отношению друг к другу.

Равномерно без перекосов поджать пакет набивки крышками сальника.

Установить на корпус скобы 7 и закрепить их гайками.

Проверить центровку валов насоса и электродвигателя.

Установить пальцы муфты и затянуть их гайками.

20. Установить защитное ограждение муфты.

Уборка рабочего места

Убрать в отведенные места весь инструмент и приспособления.

Убрать рабочее место, отходы поместить в контейнер для мусора

|

|

|

Скачать 478.28 Kb.

Скачать 478.28 Kb.