АО. СПОСОБИ СУШКИ БІОПРЕПАРАТІВ. с пособи сушки біопрепаратів та види сушильних апаратів

Скачать 439.97 Kb. Скачать 439.97 Kb.

|

|

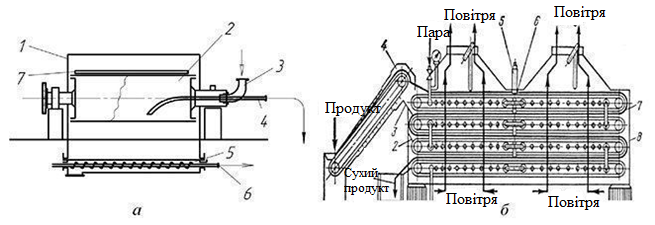

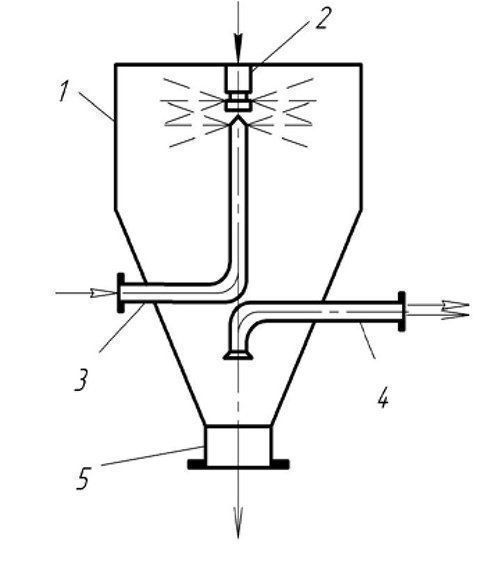

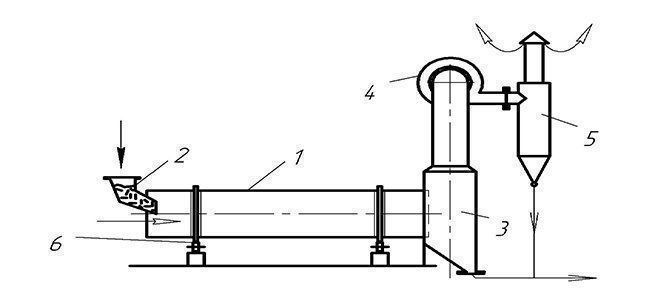

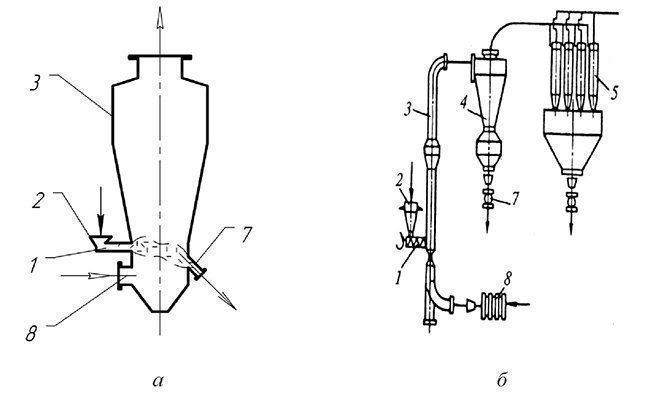

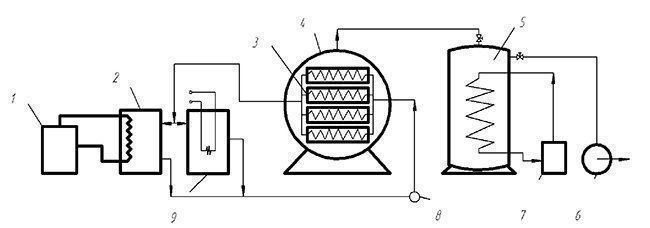

АНАЛІТИЧНИЙ ОГЛЯД на тему: «СПОСОБИ СУШКИ БІОПРЕПАРАТІВ ТА ВИДИ СУШИЛЬНИХ АПАРАТІВ» студентки III курсу групи БН-19-1 Бобко Анни 1. Поняття про сушіння біопрепаратів та його значення.Вимоги до процесу сушінняСушіння – це процес видалення вологи з твердого або пастоподібного матеріалу шляхом випаровування рідини, що міститься в ньому, за рахунок підведеного до матеріалу тепла [19]. Сушіння широко використовується в різних галузях: у хімічному, сільському господарстві та в хіміко-фармацевтичному виробництві. Вона застосовується на різних стадіях технологічного процесу: для підготовки сировини та отримання напівфабрикатів; часто сушіння є завершальним етапом виробництва, що визначає якість готової лікарської речовини. У промисловій технології біопрепаратів сушіння, як завершальний етап виробництва, істотно позначається на якості продукції, що випускається (сухі екстракти, ферменти, вітаміни, антибіотики та ін.) [1]. Висушувати можна осади активного білка, отримані шляхом осадження з розчинів, концентровані розчини, екстракційні витяжки та культуральні рідини. Продукти мікробіологічного синтезу стосовно процесу сушіння можуть бути класифіковані на два великі класи: - продукти, які при зневодненні потребують збереження життєдіяльності мікроорганізмів або високої активності препаратів (антибіотики, засоби захисту рослин, ферменти); - продукти, які після висушування вимагають збереження високої поживної цінності (кормові дріжджі, харчовий білок та ін.). Продукти мікробіологічного синтезу (з позиції реалізації процесу сушіння) поділяють на дві категорії: 1) вегетативні бактеріальні культури (бактерії, дріжджі, гриби, віруси тощо); 2) спороутворюючі мікроорганізми (спори бактерій, білки, ферменти, амінокислоти, антибіотики тощо). Для першої категорії характерна висока швидкість загибелі мікроорганізмів внаслідок теплової інактивації у порівняно вузькому температурному діапазоні (40-60) °С незалежно від виду культури. Матеріали другої категорії мають значно вищу термостійкість і меншу швидкість інактивації. Встановлено, що для вегетативних бактеріальних клітин, ферментів, вірусів тощо, основним механізмом лімітуючої термоінактивації є термоденатурація клітинного білка, в другому випадку можна припустити порушення цілісності структури спори або макромолекули речовини. Аналогічно впливу температури проявляється і вплив залишкового вмісту вологи на життєздатність (збереження) якісних показників об'єктів сушіння різної природи. Для матеріалів першої категорії критичний вміст вологи становить 50-70%, причому більшу стійкість мають дріжджові культури і культури бактерій, вирощені на твердих субстратах. Висока життєздатність спор Васillus thuringiensis зберігається при вмісті вологи препарату, що дорівнює приблизно 11% [14]. Високою стійкістю відрізняються антибіотики та амінокислоти. Матеріали другої категорії при низькому залишковому вмісті вологи зберігають технологічні показники тривалий час, тоді як вегетативні бактеріальні форми схильні до зниження життєздатності в часі в залежності від вмісту вологи. До другої категорії можна віднести також білкові та ферментні препарати, що поряд з високою термочутливістю володіють достатньою стійкістю – кінцева вологість 5-6% практично не знижує їхню ферментативну активність [13]. Процес сушіння проводять у розпилювальних сушарках, якщо цільовий фермент знаходиться у водному розчині. При цьому висувають низку загальних вимог: 1) вміст сухих речовин у розчині не повинен перевищувати 20-22 %. Це досягається правильним проведенням попереднього процесу упарювання нативних розчинів; 2) температура теплоносія не повинна перевищувати 130 °С на вході в сушильну камеру та 50-70 °С на виході з неї; 3) час контакту висушуваних частинок з теплоносієм не повинен перевищувати кількох секунд; 4) гідродинаміка потоків у сушильній камері повинна забезпечити відсутність контакту частинок, що висушуються, з її стінками або звести її до мінімуму; 5) при сушінні обов'язково додають наповнювачі в кількості 100% повної маси сухих розчинених речовин. Наповнювач запобігає злипанню частинок, що висушуються. Як наповнювач зазвичай використовують хлорид натрію або сульфат магнію. Останній має також властивість стабілізатора висушуваного ферментного препарату. Втрати активності ферменту при розпилювальному сушінні з наповнювачами складають: стабілізаторами не більше 5-6 %, без них – 25-30 %. Після сушіння препарат повинен містити трохи більше 6-8 % залишкової вологи. Тоді при терміні зберігання до 1 року немає втрати його активності [7]. Більш складним є процес сушіння білкових осадів, отриманих шляхом висолювання або осадження летким органічним розчинником. Вологість таких осадів може сягати 70-80%. Цикл їхнього висушування досить тривалий і займає до 14-16 годин. Сушіння проводять у вакуумі при температурі 50-60 °С. Для прискорення процесу і більш рівномірного прогріву продукту, що висушується, сушильні камери забезпечуються різними перемішуючими пристроями [2]. 2. Характеристика різних способів сушіння біопрепаратівВ даний час розрізняють природне сушіння на відкритому повітрі та штучне, яке проводять у спеціальних пристроях з організованим та регульованим підведенням сушильного агента. Найбільш широке використання практично отримали такі способи сушіння: - сублімаційний (ліофільний); - конвекторний; - контактний; - терморадіаційний; - струмами високої частоти; - комбінований [10, 11]. 2.1. ЛіофілізаціяЛіофілізація або сублімаційне висушування – це висушування в умовах глибокого вакууму попередньо заморожених бактерій, вірусів та інших біологічних препаратів та продуктів. Ліофілізація широко застосовується у ветеринарії, медицині та біологічній практиці, а також у харчовій промисловості. Вперше метод ліофілізації застосував у 1909 році американський учений Л. Шеккель, він висушував у замороженому стані під вакуумом фіксований вірус сказу та комплемент морської свинки [3]. Ліофілізація дозволяє протягом декількох років зберігати біологічні властивості бактерій, вірусів (вірулентність, антигенність та культурно-біохімічні властивості), стабілізувати на тривалий час імуногенну активність живих мікробів та вірусних вакцин, активних та специфічних діагностичних сироваток та антигенів. Ліофілізований препарат малочутливий до коливань температури при зберіганні, легко переводиться в нативний стан після додавання розчинів (дистильована вода, фізрозчин). Процес ліофілізації складається з попереднього заморожування сублімації та досушування. При заморожуванні препарат консервується з відведенням рідкої фази (середовища); практично зупиняються всі біохімічні, хімічні та фізичні процеси. Для бактерійних і вірусних препаратів підбирають спеціальні середовища, щоб запобігти можливим руйнуванням клітин при затвердінні розчину та утворення льоду. Тканинні препарати заморожують при попереджувальних режимах механічні пошкодження клітинних мембран і оболонок кристалами льоду, що утворюються, а також запобігають фракціонування розчинів усередині і поза клітинами, які спостерігаються при заморожуванні складних білково-сольових розчинів. Кінцева температура при заморожуванні повинна бути нижчою від точки затвердіння найбільш легкоплавкої фракції препарату. При дуже високих швидкостях заморожування процес можна досягти тільки в тонких зрізах або дрібно розпиленій рідині, кристалізація не встигає статися, і вода перетворюється на твердий (аморфний) стан без фази кристалізації. Отримані таким шляхом гістопрепарати та тканинні препарати повністю відновлюють нативні властивості після деконсервації. Заморожують препарати в морозильній камері при мінус 40-50 °С. Висушуванням видаляється вільна вода із препарату. При висушуванні рідких біопрепаратів у замороженому стані в умовах глибокого вакууму виходить пориста білкова маса майже незмінена в обсязі, так як білки при швидкому заморожуванні (t при цьому становить мінус 40-50 °С) не перегруповуються, а залишаються в тому ж стані, в якому вони перебували перед заморожуванням. При цьому усуваються фактори денатурації білків, що містять активний початок концентрації солей, так як волога з біопрепарату видаляється шляхом перетворення льоду на пару, минаючи рідку фазу, тобто препарат перетворюється з твердого (замороженого) стану на сухий [4, 9, 11]. Це дає змогу зберегти нативну структуру фракції білка препарату. Тривалість висушування залежить від потужності конденсатора, що поглинає вологу з біопрепарату, кількості біопрепарату і висоти стовпа рідини. Інтенсивність висушування залежить від способу підведення теплової енергії, кількості тепла та глибини вакууму, а також від ступеня охолодження конденсатора холодильної машини. На біофабриках застосовують потужні камерні вакуумні апарати Л-200Г, СВУ-800, ТГ-50, КС-30. Досушування проводять з метою видалення зв'язаної води. Пов'язана вода погано видаляється, тому досушують біопрепарати при t 20 ° С та вище. Іноді на цій стадії застосовують високовакуумні дифузійні насоси. Після закінчення висушування вакуумні насоси вимикають, сушильну камеру заповнюють повітрям, пропущеним через стерильний ватний фільтр. Висушений біопрепарат переносять в контейнерах, що герметично закриваються, в яких створюють вакуум 2 * 104 мм рт. ст. і залишають у них до запаювання ампул. Ампули, що містять сухий біопрепарат запаюють за допомогою двоструминних газових паяльних ламп на карусельних колекторах під вакуумом. Запаяні ампули перевіряють апаратом д'Арсонваля на вакуум, що створює електрополем високої напруги розряд, який світиться в ампулі. Ампули, у яких відсутнє світіння, відбраковують. Деякі вакцини доцільно висушувати у флаконах ємністю 10 і 20 мл, в які біопрепарат наливають відповідно по 6 і 12 мл, заповнюють після висушування сухим азотом або осушеним стерильним повітрям і закривають гумовими пробками з металевими ковпачками. При висушуванні застосовують специфічні середовища. Вони є захисним фактором мікробів і зберігають мінімальну кількість вологи в препараті. Такими середовищами можуть бути: знежирене стерильне молоко, інактивована сироватка крові (співвідношення 1:1), а також середовище, що складається з 10% сахарози та 1,5% желатини. Середовище висушування підвищують ефективність вакцин. Після висушування біопрепарати випробовують на чистоту, стерильність, нешкідливість, активність та залишкову вологість. Дози та методи застосування біопрепаратів вказують у спеціальних настановах [20]. Консервування біопрепаратів методом ліофільного висушування має ряд переваг перед іншими методами: - знижується маса біопрепарату; - тривалий час зберігається вихідна активність: вакцин – до 12-18 міс., сироваток – до 2-3 років; - гальмується ріст мікробних контамінантів [10]. 2.2. Конвективний спосібЦей метод є найбільш поширеним в біологічній промисловості, на ньому базується робота переважної більшості сушильних установок. Як сушильний агент застосовують нагріте повітря, топковий газ або перегріту пару. Сушильний агент передає тепло матеріалу, під дією якого з матеріалу видаляється волога у вигляді пари, що надходить у навколишнє середовище. Таким чином, сушильний агент при конвективному сушінні є теплоносієм та вологопоглиначем [19]. Даний метод висушування біопрепаратів знайшов застосування у камерних сушильних установках. Конвективний спосіб в камерних сушарках мають суттєві недоліки, до яких належать: 1) велика тривалість сушіння, оскільки шар матеріалу, що висушується, нерухомий; 2) нерівномірність сушіння; 3) втрати тепла при завантаженні та вивантаженні камер; 4) важкі та негігієнічні умови обслуговування та контролю процесу; 5) порівняно велика витрата енергії через недостатню повноту використання тепла сушильного агента (особливо в кінцевий період сушіння). Необхідність сучасної промисловості виробництва біопрепаратів вимагає не тільки збільшення кількості сублімованих напівфабрикатів, а й підвищення їх якості та зменшення собівартості. Однак застосування виключно конвекційних методів сушіння є неперспективним, через проблеми пов'язані з технологічним процесом. Але застосування агрегатів, які використовують інші принципи сублімування, призводять до зниження чи кількості виробництва, чи збільшення вартості підсумкової продукції. Тому єдиним і оптимальним рішенням цієї проблеми є синтез конвективного способу з іншими способами сушіння. В даному випадку найбільш перспективним варіантом є застосування інфрачервоних і НВЧ-сушок (НВЧ – надвисокочастотні), інтегровані в апарати конвекційних сушарок. Таким чином, за рахунок застосування мікрохвиль та інфрачервоного випромінювання вдається уникнути перегріву (або навпаки недосушування) речовини, підвищується стерильність, збільшується інтенсифікація в 1,5 рази при зниженні енерговитрат у 2 рази. При цьому вдасться зберегти масовість та великий темп виробництва біопрепаратів [1]. 2.3. Контактний спосібУ виробництві сухих мікробних препаратів широко використовується метод контактного сушіння, суть якого полягає в змішуванні об'єкта, що висушується (наприклад, суспензії мікроорганізмів) з сорбентом вологи. У харчовій промисловості для приготування контактно-висушених препаратів в якості сорбентів застосовуються сухі крохмаль та борошно, а також силікагель. Такі препарати характеризуються низьким рівнем біологічної концентрації. У першому випадку це обумовлено тим, що для висушування потрібна велика кількість крохмалю або борошна на одиницю суспензії, що висушується, і препарат виходить сильно розведеним. У разі висушування на силікагелі істотний внесок у зниження концентрації вносить інактивація мікроорганізмів під час сушіння. Для отримання висококонцентрованих біопрепаратів використовуються високовологоємні сорбенти (іонообмінні смоли, цеоліт, оксид алюмінію), що забезпечують досягнення оптимального для зберігання рівня залишкової вологості біокомпоненту при мінімальному вмісті сорбенту в біопрепараті. Однак використання таких сорбентів для висушування мікроорганізмів зазвичай призводить до значної інактивації останніх через різке зневоднення, розігрів суміші в ході сушіння [10, 17]. Відомий спосіб консервації мікроорганізмів шляхом змішування із сухим силікагелем. Пробірки (13 * 100 мм) наполовину заповнюють силікагелем, затикають бавовняними пробками, сухої стерилізації при 180 °С протягом 1,5 год і поміщають у контейнери для охолодження. При цьому у кожну пробірку вносять по 0,5 мл суспензії мікроорганізмів, рівномірно розподіляючи за об'ємом. Після витримування протягом тижня за кімнатної температури відбирають невелику кількість вмісту кожної пробірки для тестування, бавовняну пробку замінюють на плівку «Парафільм» і зберігають пробірки при 5°С. Позитивним результатом вважається наявність у пробірці живих мікроорганізмів. Їх виживання під час сушіння не визначається. Цей спосіб має такі недоліки: виживання мікроорганізмів в ході сушіння дуже низька, тому даний спосіб не може широко використовуватися для приготування біопрепаратів; мікроорганізми прилипають до поверхні частинок, отримана у такий спосіб форма біопрепарату незручна для застосування у більшості практичних випадків. Підвищення виживання мікроорганізмів при контактному сушінні досягається шляхом попереднього змішування суспензії мікроорганізмів та/або сорбенту вологи з гідрофобною рідиною, що містить або не містить стабілізатор суспензії (емульсії). При цьому гідрофобна рідина забезпечує ефективне тепловідведення з зони контакту об'єкта, що висушується з осушувачем, полегшує перемішування, уповільнює вологоперенесення і оберігає суспензію мікроорганізмів від впливу кисню та інших ушкоджуючих факторів. В цілому це призводить до підвищення виживання мікроорганізмів у ході контактного сушіння по порівняно з відомим способом. Отриманий препарат має рідкий або пастоподібний вигляд, зручний у застосуванні та добре зберігається. При використанні їстівних компонентів спосіб придатний для препаратів, призначених для прийому внутрішньо тваринами або людьми. Для підвищення біологічної концентрації препарату після сушіння гідрофобна рідина може бути повністю або частково видалена [17]. Приклад 1. Як сорбент вологи використовується висушений до залишкової вологості менше 0,1% порошкоподібний окис алюмінію, як гідрофобна рідина - кукурудзяна олія. Висушуванню підлягає суспензія мікроорганізмів Bifidobacterium bifidum шт. 1, що містить 10% лактози, отримана шляхом глибинного культивування мікроорганізмів, центрифугування культуральної рідини і подальшого суспендування осаду в 20% розчині лактози у співвідношенні 1 мл розчину на 1 г осаду. Для цього 100 мл кукурудзяної олії поміщають у ємність гомогенізатора зі сталевим обертовим ножем. При перемішуванні вводять 30 г оксиду алюмінію. Після досягнення її рівномірного розподілу в олії при тривалому перемішуванні вводять 2 мл суспензії мікроорганізмів. Продовжують перемішування протягом 10 хв, потім зразок переносять колбу і поміщають в холодильник з температурою 4 °С. Через добу проводять тестування, 0,5 мл суміші поміщають у 50 мл фізіологічного розчину (0,15 М хлористого натрію), що містить 1% поверхнево-активної речовини Твін-20. Перемішування проводять піпеткою, потім піддають струшування протягом 15 хв і висівають у пробірки з напіврідким агаром (середовище Блаурокка з 1,5% добавкою агару). Після інкубування підраховують кількість колоній. Біологічна концентрація складає 1,3 ± 0,3 * 108 живих клітин на 1 г суміші, виживаність становить 61%. У контрольному зразку, отриманому шляхом змішування суспензії мікроорганізмів з оксидом алюмінію без використання олії, виживання склало 8%. Таким чином, в даному випадку завдяки застосуванню запропонованого способу спостерігається підвищення виживання в 76 рази. Після зберігання протягом місяця за нормальної температури 20 °С життєздатність зберігають 85% мікроорганізмів, що підтверджує ефективність висушування. Для підтвердження того факту, що мікроорганізми дійсно знаходяться у висушеному стані, методом прямого визначення тиску водяної пари була виміряна активність води в суміші – 0,15, що відповідає сухому стану [17]. Приклад 2. Як сорбент вологи використовується висушений до залишкової вологості менше 0,1% гранульований оксид алюмінію, розмір гранул 0,7-1,5 мм, як гідрофобна рідина – кукурудзяна олія. Висушуванню підлягає суспензія мікроорганізмів Salmonella enteritidis шт. 2 Ісаченко, що містить 10% лактози, приготовлена аналогічно прикладу 1. 100 мл кукурудзяної олії поміщають у ємність гомогенізатора зі сталевим обертовим ножем. В олію додають 5 г стабілізатора емульсії – поверхнево-активної речовини Спан-20 (лаурил-сорбітан). При перемішуванні вводять 10 мл суспензії мікроорганізмів. Після отримання гомогенної суспензії (через 2-3 хв) останню виливають у склянку, що містить 150 г оксиду алюмінію, охолодженого до 4 °С. Вміст склянки ретельно перемішують скляною паличкою і поміщають на 23 години в холодильник при 4 °С; потім проводять тестування. Препарат суспендують за схемою, наведеною в прикладі 1, і висівають на щільне поживне середовище, розлите в чашки Петрі. Після інкубування підраховують кількість колоній. Біологічна концентрація при цьому складає 6,7 ± 0,4 * 108 живих клітин на 1 г суміші, виживаність 79%. У контрольному зразку, отриманому шляхом змішування суспензії мікроорганізмів з оксидом алюмінію в тих же умовах, але без використання олії, виживання становило 24%. Таким чином, застосування пропонованого способу дає збільшення виживання в 3,3 рази. Після зберігання протягом місяця за 20 °С життєздатність зберігають 87% мікроорганізмів [17]. 2.4. Терморадіаційний спосібСутність терморадіаційного методу сушіння полягає в тому, що тепло матеріалу передається за рахунок невидимих теплових (інфрачервоних) променів. Інфрачервоні промені (ІЧП) – це промені із довжиною хвилі 0,77-340 мкм. При сушінні ІЧП до матеріалу підводиться тепловий потік у кілька десятків разів більший, ніж при конвективному способі, отже, збільшується швидкість сушіння інфрачервоними променями в порівнянні з конвективним, але не пропорційно збільшенню теплового потоку. Так, для біологічних препаратів рослинного походження сушіння ІЧП прискорюється порівняно з інтенсифікованими методами конвективного сушіння на 25-95%. Чим менша довжина хвилі, тим більша проникаюча здатність інфрачервоних променів. Проникність матеріалів залежить в основному від товщини шару та вологості продукту. Для матеріалів, у яких розмір часток більший за глибину проникнення інфрачервоних променів, рекомендується уривчасте опромінення. У період припинення подачі ІЧП температура поверхні частинок матеріалу знижується внаслідок тривалого інтенсивного випаровування. Температура всередині частки більша, ніж на поверхні, і волога починає переміщатися з центральних шарів до поверхневих під дією обох градієнтів: температури та вмісту вологи. За характером випромінювачів інфрачервоних променів розрізняють терморадіаційні сушарки з електричним та газовим обігрівом. Найбільш широко використовуються практично терморадіаційні сушарки з газовими панельними випромінювачами [9, 10]. 2.5. Спосіб сушіння струмами високої частотиПри сушінні струмами високої частоти (частота коливання 10-3000 МГц) органічний матеріал міститься між обкладками конденсатора, до яких подається електричний струм високої частоти. Продукти біологічного походження є діелектриками, що мають деяку провідність, тобто володіють властивостями напівпровідників. До складу органічних матеріалів входять іони електролітів, електрони, полярні та неполярні молекули діелектриків. Неполярні молекули складаються з твердих пружних диполів. Полярні молекули з незмінним дипольним моментом орієнтуються в електричному полі. Під дією змінного електричного поля високої частоти відбувається регульоване нагрівання матеріалу. Обкладки конденсатора мають протилежний заряд, тому електрони та іони переміщуються всередині матеріалу до тієї чи іншої обкладки. При зміні заряду на обкладках вони переміщуються у протилежних напрямках, в результаті виникає тертя із тепла. При цьому енергія електромагнітних хвиль, що витрачається на подолання цих тертя, перетворюється на тепло. В електричному полі високої частоти нагрівання частинок органічного матеріалу здійснюється за частки секунди. Поверхневі шари матеріалу втрачають частину тепла внаслідок тепло- та вологообміну з навколишнім середовищем, тому температура матеріалу вища всередині, ніж зовні. Під впливом температурного градієнта волога зсередини переміщається до поверхні частки. Переваги сушіння струмами високої частоти порівняно з конвективним та контактним сушінням полягає у можливості регулювання та підтримання певної температури всередині матеріалу та інтенсифікації процесу. Проте великі витрати електроенергії, складне обладнання та обслуговування, підвищені вимоги техніки безпеки обмежують застосування струмів високої частоти для сушіння [10]. 2.6. Комбіновані способиВ даний час для висушування термолабільних препаратів застосовуються різні комбінації методів, які дозволяють досягти високої якості продукції, підвищення продуктивності та економічності процесу, зменшення трудовитрат. Прикладами комбінованих способів сушіння можуть бути розпилювально-сублімаційне висушування, контактносорбційне зневоднення тощо [10]. 3. Види та принцип дії сушильних апаратівОбґрунтування вибору методу та режиму сушіння з урахуванням отримання бажаної якості кінцевого продукту може бути проведене лише при ретельному аналізі таких теплотехнічних параметрів процесу сушіння, як тривалість та швидкість нагрівання та охолодження, швидкість видалення вологи, реологічні та гігроскопічні властивості матеріалу. При рекомендації будь-якого методу сушіння необхідно встановити температурний режим процесу. При цьому варто орієнтуватися на максимальний тепловий потенціал, що визначається, у свою чергу, гранично допустимою для термостійкості матеріалу температурою нагрівального середовища. Продуктивність сушарки за висушеним матеріалом і кількість вологи, що видаляється при сушінні визначають із рівнянь матеріального балансу. Чіткої характеристики класифікації сушильних установок виробництва біопродуктів немає! Сушарки, що застосовуються в біотехнології, можна характеризувати за способом подачі продукту та теплоносія в сушильні камери, а також гідродинамічних умов їх роботи [6]. Найбільше застосування при зневодненні продуктів біосинтезу знайшли конвективні сушарки (вальцеві, стрічкові, розпилювальні, барабанні, в киплячому шарі, камерні тощо), рідше використовуються контактні сушарки [8]. 3.1. Конвективні сушаркиВальцеві сушарки (рис. 1, а) найчастіше використовуються для сушіння кормових дріжджів із вмістом сухих речовин до 20-25%. Процес сушіння проводиться при строгому контролі температурного режиму, щоб уникнути денатурації білків. На вальцьових сушарках межа температури теплоносія становить 70-80 °С. У барабан, закритий з торців кришками, подається пара.  Рис. 1. Схеми сушарок: вальцева (а) і стрічкова (б); а: 1 – кожух; 2 – барабан; 3 –штуцер подачі пари; 4 – штуцер виведення конденсату; 5 – шнек; б: 1 – конденсаційний горщик; 2 – шкребок для очищення стрічки; 3 – щит; 4 – шибер для вирівнювання продукту; 5 – термопара; 6 – психрометр; 7 – стрічка; 8 – калорифер [18]. Біля торців барабанів зверху встановлюються клини, що утворюють між барабанами ванну, в яку безперервно надходить концентрат біомаси. При обертанні барабана клітинна біомаса змочує їхню поверхню тонким шаром, який висушується до вологості 8-10%. Суха біомаса знімається з поверхні барабана ножами та обсипається в поздовжні шнеки, звідки подається на фасування [18]. Сушіння кормових концентратів, що містять амінокислоти, такі, як лізин, гістидин, аргінін, триптофан, до вологості 8-10% здійснюють на стрічкових, розпилювальних сушарках та сушарках в киплячому шарі [13]. У стрічковій сушарці (рис. 1, б) пастоподібна біомаса попередньо змішується з наповнювачем, а потім формується у вигляді брикетів, що подаються на транспортер стрічкової сушарки. Після сушіння матеріал розмелюється на молотковій дробарці. Застосування стрічкових сушарок доцільно і в тому випадку, коли вологий матеріал заздалегідь відформований і сушіння в такому вигляді є єдино прийнятним [5, 12, 15, 18]. Розпилювальні сушарки почали застосовувати ще на початку ХХ ст. для сушіння молока і крові. Принцип їх дії полягає в тонкому розпилюванні розчинів, що підлягають сушінню, за допомогою розпилювальних дисків (атомайзерів – сушарки Краузе) або форсунками (системи Siccaton) за контакту аерозолю з гарячим повітрям у спеціальній камері; одержані тверді частинки зсідають на днище камери і відокремлюються від відпрацьованого вологого повітря. За часів СРСР в країні було налагоджено випуск цих апаратів з об’ємом сушильних камер від 0,9 до 1 500 м3 з плоскими і конічними днищами, які використовували в різноманітних сферах виробництва: від сушіння молока до сушіння суспензій мінеральних добрив і керамічних прес-порошків [16]. Спосіб сушіння розпиленням має низку переваг у порівнянні з іншими методами сушіння. Процес сушіння протікає надзвичайно швидко (15-30 °С), частинки в зоні підвищеної температури мають насичену поверхню, температура якої близька до температури адіабатного випаровування чистої рідини. Завдяки миттєвому сушінню та невисокій температурі розпилених частинок матеріалу висушений продукт виходить гарної якості. Наприклад, немає денатурації білків, окислення, втрат вітамінів тощо. Цей метод часто застосовується для сушіння харчових продуктів, органічних солей та барвників, біологічних та фармацевтичних препаратів та інших термочутливих матеріалів. За якісними властивостями продукт, висушений у розпилювальних сушарках у нагрітому повітрі або інертному газі (азот, вуглекислий газ), можна порівняти лише з продуктом, висушеним при глибокому вакуумі. При сушінні розпиленням легко регулювати та змінювати у потрібному напрямку якісні показники готового продукту залежно та умовами сушіння. Наприклад, можна регулювати та змінювати у певних межах об'ємну вагу сухого порошку, величину частинок, кінцеву вологість та температуру. В результаті сушіння виходить готовий продукт, який не вимагає зазвичай подальшого подрібнення і має підвищену розчинність. При застосуванні сушіння розпиленням часто може бути значно скорочено та повністю механізовано технологічний цикл отримання сухого продукту. В цьому випадку можуть бути виключені такі процеси, як фільтрація, центрифугування, розмелювання. У розпилювальних сушарках можна досягти високої продуктивності по матеріалу, що висушується, при цьому не потрібно великої кількості обслуговуючого персоналу. Висушуваний матеріал у процесі сушіння не стикається з поверхнями сушарки до тих пір, поки він не висохне. Це спрощує вирішення проблеми корозії та вибору матеріалу для сушильної камери. За інших способів сушіння вологий продукт стикається з металевими поверхнями. У розпилювальних сушарках можна здійснити сушіння в широких температурних межах 60-1200 °С. При сушінні розпиленням легко здійснити отримання висушеного продукту, що складається з різних сухих компонентів певних співвідношеннях, наприклад при додаванні необхідної кількості інших матеріалів до сушіння в основний матеріал. Метод сушіння розпиленням має і недоліки: - великі питомі габарити сушильної установки при сушінні з початковою температурою повітря 100-150 °С; - порівняно дороге та складне обладнання для розпилення та виділення висушеного продукту з відпрацьованих газів. Найбільш продуктивними є розпилювальні сушарки, що застосовуються для сушіння кормових дріжджів. Схема розпилювальної сушарки з відцентровим розпиленням наведена на рис.2.  Рис. 2. Розпилювальна сушарка з центробіжним розпилюванням суспензії: 1 – корпус; 2 – розпилювальний пристрій; 3 – введення теплоносія; 4 – виведення теплоносія; 5 – відведення готового продукту [7]. Дріжджова суспензія безперервно подається під невеликим тиском в розпилювальний механізм до дисків, що обертаються. За рахунок відцентрової сили, що виникає при обертанні диска, розчин у вигляді плівки переміщається з швидкістю, що безперервно зростає, до периферії диска і скидається у вигляді струмків, що розпадаються на дрібні краплі розміром 6-70 мкм. Сушильний агент (нагріте повітря або димові гази, розведені повітрям) подається в сушильну камеру газопроводом. За допомогою напрямного апарату створюється велика швидкість руху теплоносія на вході в сушильну камеру та одночасно повідомляється спіралеподібний напрямок. Початкова температура сушильного агента при сушінні кормових дріжджів досягає 300-350 °С. Розпилена дріжджова суспензія, вступаючи в контакт із теплоносієм, висушується. Випаровування води з дріжджової суспензії за високого ступеня розпилення протікає практично миттєво, завдяки чому сушильний агент швидко охолоджується, і температура його на виході з сушарки не перевищує 90°С. Висушені дріжджі також не прогріваються вище за цю температуру. Сухі кормові дріжджі як порошку надходять у нижню конусну частину сушарки, звідки безперервно видаляються. Відпрацьований теплоносій відводиться із сушильної камери через газовідведення. Частина дріжджів (15-20%) виноситься разом із теплоносієм, й уловлювання встановлюються циклони. Сухі дріжджі з-під конуса сушарки та з циклонів подаються пневмотранспортом на фасування та упаковку. Сушарки типу УРФ оснащені пневматичними або механічними форсунками. Застосування тієї чи іншої конструкції форсунки залежить від властивостей вихідного продукту, умов сушіння та вимог до готового продукту. Сушарки з механічними форсунками рекомендуються для розпилення та сушіння тонких емульсій, істинних та колоїдних розчинів, тонкодисперсних суспензій [7]. Розпилювальні сушарки для біотехнологічної промисловості виготовляють, як правило, за традиційними одноступеневими схемами, оскільки фактор економії енергоресурсів не відіграє суттєвої ролі (це не стосується багатотоннажних виробництв, таких, наприклад, як виробництво кормових амінокислот). Головними факторами можливості застосування устаткування для виготовлення фармацевтичних субстанцій є якість устаткування, наявність протоколів валідації. Провідною компанією з виробництва дослідницьких розпилювальних сушарок або просто сушарок малої потужності, що відповідають вимогам GMP і можуть застосовуватись у виробництві фармацевтичної продукції, є данська компанія Anhуdro. Для фармацевтичної промисловості компанія Anhydro випускає більш потужні сушарки моделей MasterSpray, найбільшою з яких є MasterSpray 2500 Multistage, що має потужність за випареною вологою 463 кг/год, діаметр сушильної камери 2 700 мм. Сушарку виконано за традиційною одноступеневою схемою, однак повітря на атомайзер подається як зверху, так і знизу (рис. 3).  Рис. 3. Принципова схема сушарки MasterSpray 2500 Multistage [16] Вітчизняні дослідницькі сушарки РС-20 (ЭВЗ-01РЦ-1,2-0,9-НК-21) і СР-80 також можуть працювати в стерильних умовах (Коростеньхіммаш, Україна), проте немає відомостей про наявність на них протоколів валідації [16]. Барабанні сушарки (рис. 4), що працюють при атмосферному тиску застосовують для сушіння ферментних препаратів, органічних кислот та інших продуктів мікробіологічного синтезу. Порівняно із сушильними установками інших типів, у сушарках барабанного типу втрати ферментативної активності не перевищують 10-5%.  Рис. 4. Барабанна сушарка: 1 – барабан; 2 – бункер; 3 – розвантажувальний пристрій; 4 – вентилятор; 5 – циклон; 6 – роликові опори [12]. Найчастіше сушіння проводиться за рахунок підігрітого повітря при прямоточному або протиточному русі теплоносія та продукту. Повітря, що подається в барабан, для сушіння ретельно очищається. Зазвичай для цього застосовують двоступінчасту фільтрацію, використовуються фільтри грубого та бактеріального очищення. Сушарка складається з порожнього циліндричного корпусу, що обертається 1, встановленого на роликових опорах 6 з кутом нахилу 0,5-0,6° в бік розвантаження продукту. Висушуваний матеріал подається в бункер 2 і за допомогою гвинтової вставки надходить в порожнину корпусу, де проходить через ряд насадок, інтенсивно перемішується і контактує з теплоносієм, що забезпечує процес сушіння. Сушіння в псевдозрідженому шарі широко використовується при обробці ксеролабільних матеріалів, оскільки легко забезпечується регулювання кінцевої вологості матеріалу. Основними перевагами такого сушіння є: висока інтенсивність процесів перенесення, запобігання локальному перегріву частинок, порівняно проста конструкція (рис. 5, а), можливість гранулювання матеріалу (антибіотики, амінокислоти) безпосередньо у процесі сушіння. Найбільш суттєвим протипоказанням застосування методу псевдозрідженого шару є механічне порушення цілісності частинок (витирання, злипання). У трубчастих сушарках (рис. 5, б) використовується принцип пневмотранспорту твердих частинок (гранул) у трубі 3, при цьому здійснюється видалення зовнішньої вологи з поверхні продукту, що висушується [12].  Рис. 5. Схеми сушарок: з псевдорозрідженим шаром (а); пневмотранспортна трубчаста сушарка (б): 1 – живильник; 2 – бункер; 3 – корпус; 4 – циклон; 5 – фільтр; 7 – штуцер виходу продукту; 8 – вхід теплоносія [12]. Сублімаційні сушарки. Існує декілька способів заморожування біомаси: контактне заморожування на полицях, що охолоджуються; конвективне заморожування охолодженим газом; комбіноване заморожування. Сублімаційна сушильна установка (рис. 6) складається з сушильної камери, конденсатора-десубліматора та вакуум-насосної системи.  Рис. 6. Схема установки періодичної дії: 1, 7 – холодильні установки; 2 – холодильник; 3 – полички; 4 – субліматор; 5 – конденсатор; 6 – вакуум-насос; 8 – насос; 9 – ємкість для нагрівання теплоносія [5]. Конструктивне оформлення окремих елементів схеми обумовлено специфікою матеріалу, що сублімується, і прагненням організувати безперервний і високоінтенсивний процес сушіння. У промислових сублімаційних установках підведення енергії здійснюється переважно за рахунок теплопровідності, інфрачервоного випромінювання, струмами високої частоти. Найбільш ефективне сублімаційне сушіння в полі ультразвуку та атмосфері інертного газу. До того ж значно скорочується питома витрата енергії з вологи, що випаровується, в порівнянні з контактною сублімаційною сушкою. Застосування сублімаційного сушіння з використанням комбінованого енергопідведення (ІЧ – випромінювання, енергії ультразвуку та примусового потоку газу) дозволяє знизити питому витрату енергії та збільшити здатність до відновлення бактерій із сухого концентрату. Найбільш ефективне сублімаційне сушіння в полі ультразвуку та атмосфері інертного газу. До того ж значно скорочується питома витрата енергії з вологи, що випаровується, в порівнянні з контактною сублімаційною сушкою [5]. Камерні сушарки (рис. 7) є апаратами періодичного впливу, що працюють при атмосферному тиску. Їх використовують у малотоннажних виробництвах при невисокій температурі сушіння, наприклад, при сушінні таблеткової маси. Матеріал у цих сушарках сушиться на лотках (деко), встановлених на стелажах або вагонетках, що знаходяться всередині сушильної камери. На каркасі камери, між вагонетками, встановлені козирки, які поділяють простір камери на три розташовані один над одним зони, вздовж яких послідовно рухається гаряче повітря. Свіже повітря, нагріте в калорифері, подається вентилятором донизу камери сушарки. Тут він рухається (шлях повітря показаний на малюнку стрілками), двічі змінюючи напрямок і двічі нагріваючись у проміжних калориферах. Частина відпрацьованого повітря за допомогою шибера (як засув біля пічної труби) прямує на змішування зі свіжим. В результаті сушарка працює з частковою рециркуляцією повітря та проміжним підігрівом, тобто за варіантом, що забезпечує низьку температуру та м'які умови сушіння.  Рис. 7. Камерна сушарка: 1 – корпус сушарки; 2 – вентилятор; 3, 7, 8 – калорифери; 4 – вагонетки; 5 – полиці з вологим матеріалом; 6 – шибер; потоки: А – повітря свіже; Б – повітря відпрацьоване [8]. Проте внаслідок сушіння в нерухомому товстому шарі сушарки зазначеного типу мають низьку продуктивність, а тривалість процесу у них велика. Крім того, у цих сушарках мають місце великі втрати тепла при вивантаженні матеріалу та великі витрати ручної праці. У таких апаратах сушіння проводиться періодично при атмосферному тиску. Сушарки мають одну або кілька прямокутних камер, у яких матеріал, що знаходиться на вагонетках або полицях, сушиться в нерухомому стані. Камери завантажують та вивантажують через двері, причому вагонетки переміщують вручну або за допомогою лебідок [8]. 3.2. Контактні сушаркиКонтактні сушарки знайшли поширення в малотоннажних виробництвах хімічних реактивів і фармацевтичних продуктів для висушування дрібнодисперсних порошків та паст. У контактних сушарках як теплоносій найчастіше використовують насичену водяну пару або гарячу воду, рідше застосовують електрообігрівання. Вакуум-сушильна шафа. Сушарка працює в періодичному режимі і являє собою шафу циліндричної або прямокутної форми та закривається герметично (рис. 8.).  Рис. 8. Вакуум-сушильна шафа: 1 – корпус; 2 – кришка; 3 – паровий колектор; 4 – нагрівні плити; 5 – полиці з матеріалом; 6 – колектор для відведення конденсату; 7 – опора; потоки: А – гріюча пара; Б – конденсат; В – пароповітряна суміш [5]. В корпусі сушарки 1 на опорній конструкції встановлені порожнисті нагрівальні плити 4, усередину яких через колектори підводять і відводять теплоносій. Полиці 5 з висушуваним матеріалом розміщують на нагрівні плити, на полицях перебуває вологий матеріал з висотою шару 20-40 мм. Після завантаження матеріалу шафу герметично закривають і за допомогою вакуум-насоса створюють у сушарці розрідження. Для зниження втрат теплоти корпус і кришку вакуум-сушильної шафи теплоізолюють. При подачі теплоносія в плити матеріал, що висушується, на полицях нагрівається й з нього випаровується волога. Для зниження температури сушіння процес проводять під вакуумом, пари вологи відводять у конденсатор. При необхідності в процесі сушіння шар матеріалу, що висушується, періодично перемішують. Сушіння матеріалу у вакуум-сушильній шафі триває декілька годин, після закінчення процесу матеріал охолоджують і вивантажують із сушарки, потім процес сушіння знову повторюють. Перевагою вакуумних сушарок є можливість сушіння матеріалів при невисоких температурах, менша витрата тепла, можливість уловлювання пари цінних компонентів (наприклад, пари спиртів та органічних рідин), кращі санітарні та безпечні умови роботи обслуговуючого персоналу. Недоліками таких сушарок є низька продуктивність, необхідність застосування ручної праці, більші витрати часу на сушіння, завантаження й вивантаження матеріалу [5]. ПЕРЕЛІК ВИКОРИСТАНИХ ДЖЕРЕЛАтаев А. В. Конвективный метод высушивания биопрепаратов. Материалы X Международной студенческой научной конференции «Студенческий научный форум» URL: https://scienceforum.ru/2018/article/2018005459 (дата обращения: 20.12.2021 ). Волова Т. Г. Биотехнология: монография. Новосибирск: Изд-во Сибирского отделения Российской Академии наук, 1999. 252 с. Герасименко В. Г., Герасименко М. О., Цвіліховський М. І. та ін. Біотехнологія: підручник / Під заг. ред. В. Г. Герасименка. К.: Фірма «ІНКОС», 2006. 647 с. Голубев Л. Г., Сажин Б. С. Валишек Е. Р. Сушка в химико-фармацевтической промышленности. М.: Медицина, 1997. 273 с. Гордеев Л. С. Процессы и аппараты химической технологии. 2018. Гулий І. С., Пушанко М. М., Орлів Л. О., Мирончук В. Г. та ін. Обладнання підприємств переробної і харчової промисловості: підручник. Вінниця: Нова книга 2001. 526 с. Долинский А. А. Распылительная сушка. В 2-х т. Т. 2. Теплотехнологии и оборудование для получения порошковых материалов /А.А. Долинский, К.Д. Малецкая. К .: Академпериодика, 2015. 390 с. Кавецкий Г.Д., Васильев Б. В. Процессы и аппараты пищевой технологии: учебник. Москва: «Колос», 2000. 551 с. Клунова С. М., Егорова Т. А., Живухина Е. А. Биотехнология : учебник. М. : Издательский центр «Академия», 2010. 256 с. Коростелева Н. И., Громова Т. В., Жукова И. Г. Биотехнология: учебное пособие. Барнаул: Изд-во АГАУ, 2006. 127 с. Методы выделения и очистки продуктов биотехнологических производств: учебное пособие. Нижний Новгород: Изд-во Нижегородской государственной медицинской академии, 2005. Мирончук В. Г., Гулий I. С, Пушанко М. М. та ін. Обладнання підприємств переробної та харчової промисловості: пыдручник / За ред. В. Г. Мирончука. Вінниця: Нова книга, 2007. 648 с. Пирог Т. П., Пенчук Ю. М. Біохімічні основи мікробного синтезу: підручник. К. :Ліра-К, 2019. 258 с. Пирог Т. П., Ігнатова О. А. Загальна біотехнологія: підручник. К. :НУХТ, 2009. 336 с. Сидоров Ю. І., Влязло Р. Й., Новіков В. П. Процеси і апарати мікробіологічної та фармацевтичної промисловості. Львів: Інтелект-Захід, 2008. 736 с. Сидоров Ю. І. Розпилювальні сушарки в біотехнології. Біотехнологія. 2012. Том 5. № 4. С. 46-54. Способ контактной сушки микроорганизмов: пат. 2008589. URL: https://findpatent.ru/byauthors/561952/. Станишевский Я. М. Промышленная биотехнология лекарственных средств. М.: ГЭОТАР-Медиа, 2021. 144 с. Тихонов И. В., Рубан Е.А., Грязнева Т.Н. и др. Биотехнология. СПб.: ГИОРД, 2005. 792 с. Фирсов Г. М., Акимова С. А. Вирусология и биотехнология: учебное пособие. Волгоград: ФГБОУ ВПО Волгоградский ГАУ, 2015. 232 с. |