патенты. Щековая дробилка

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

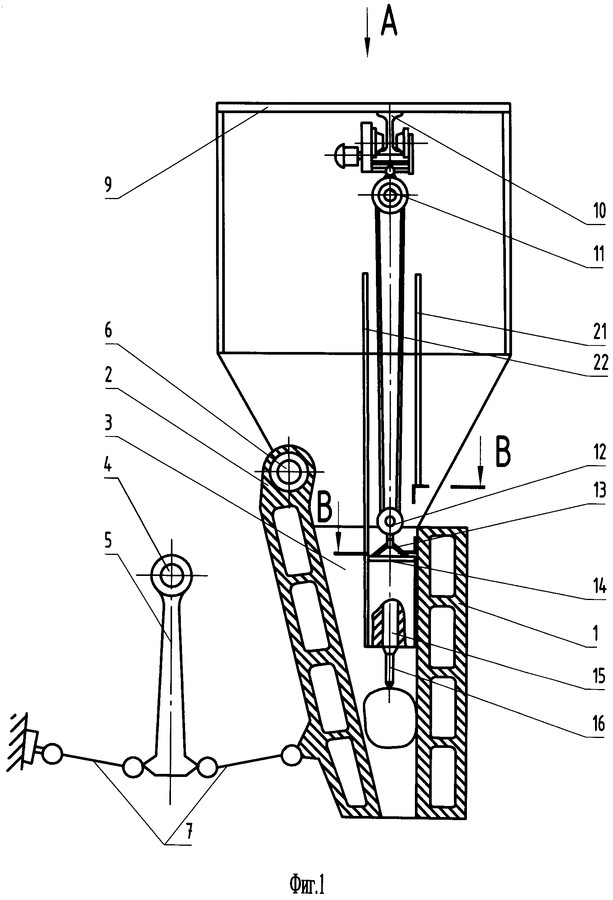

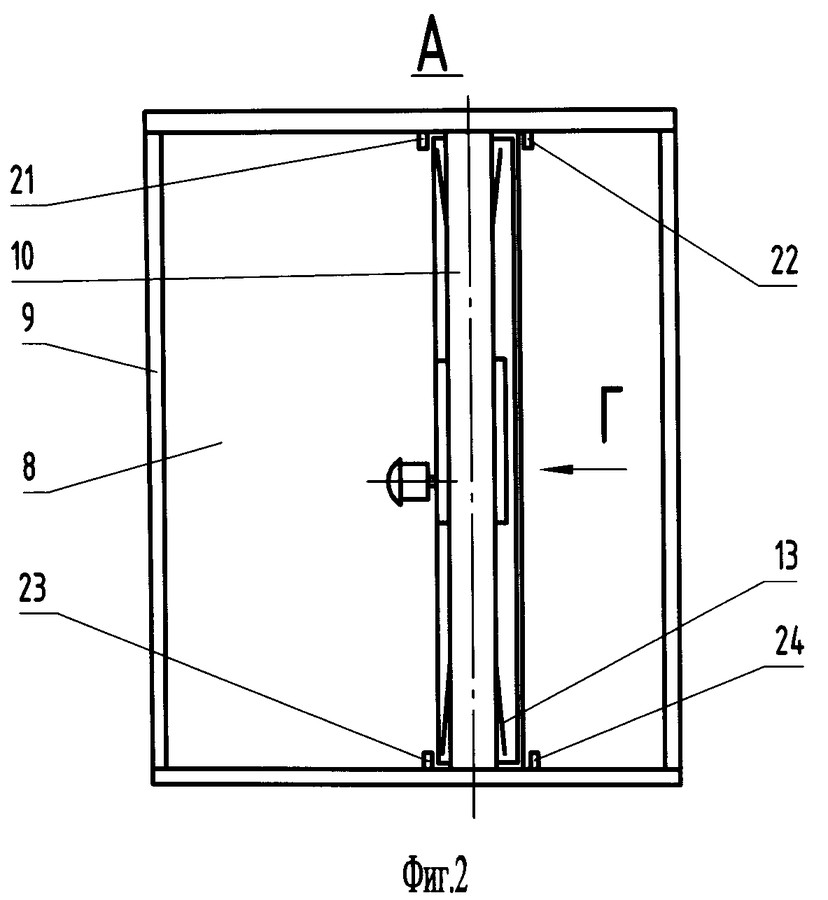

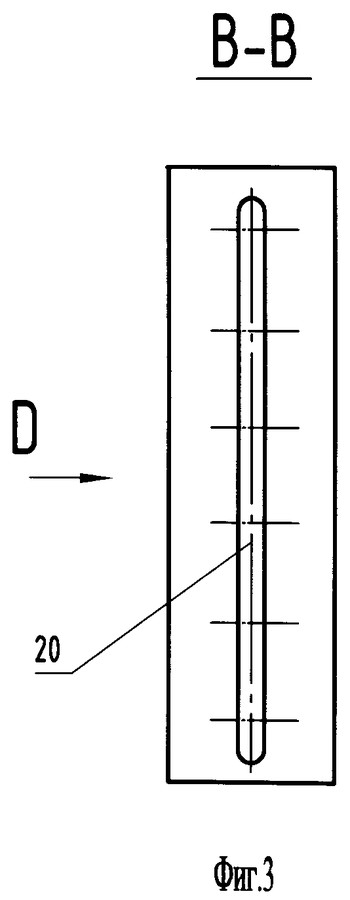

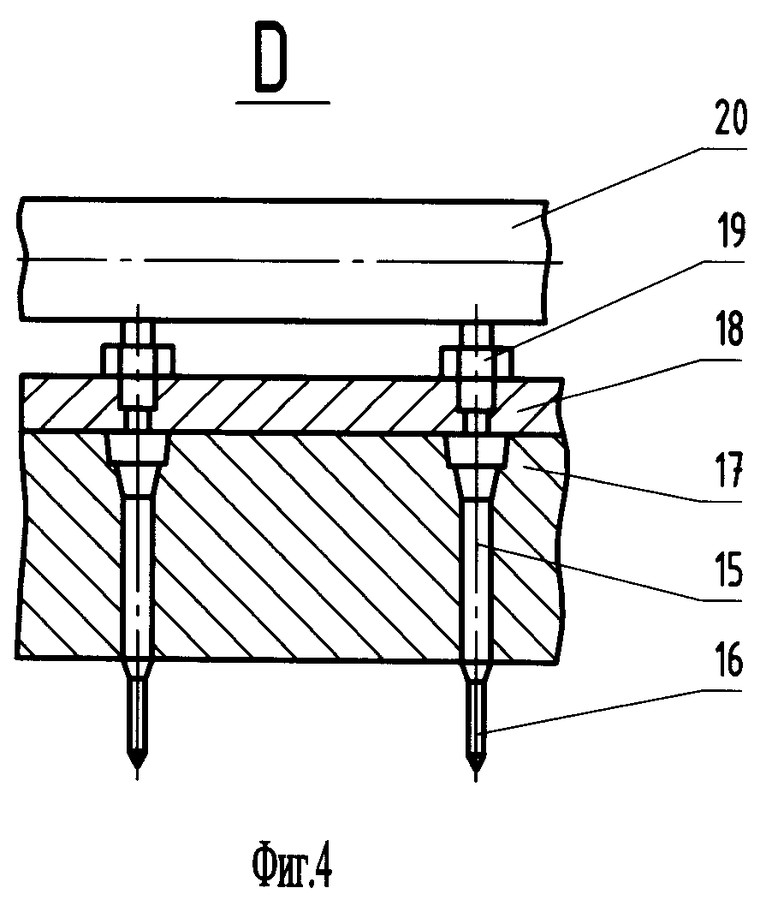

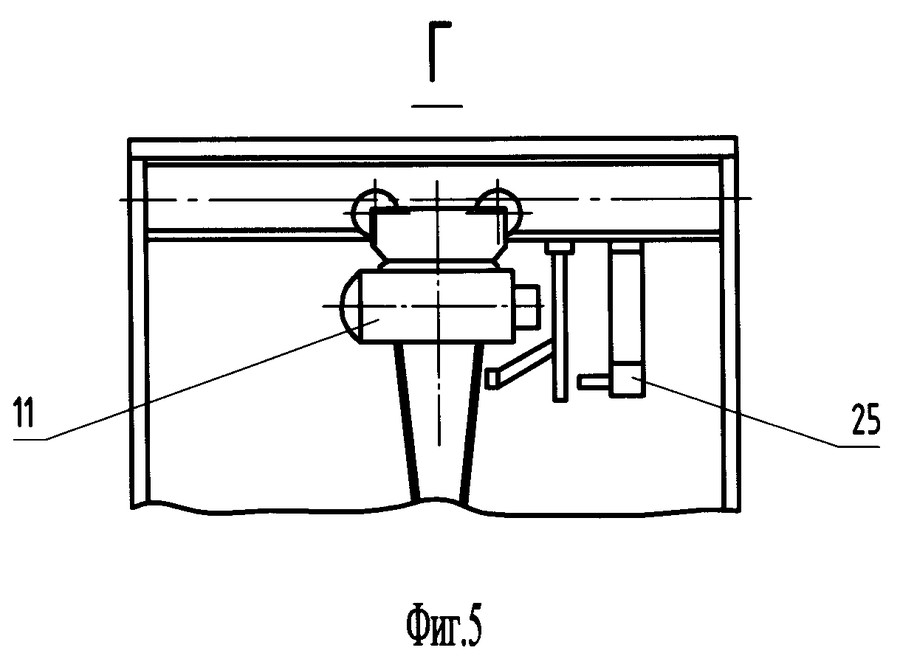

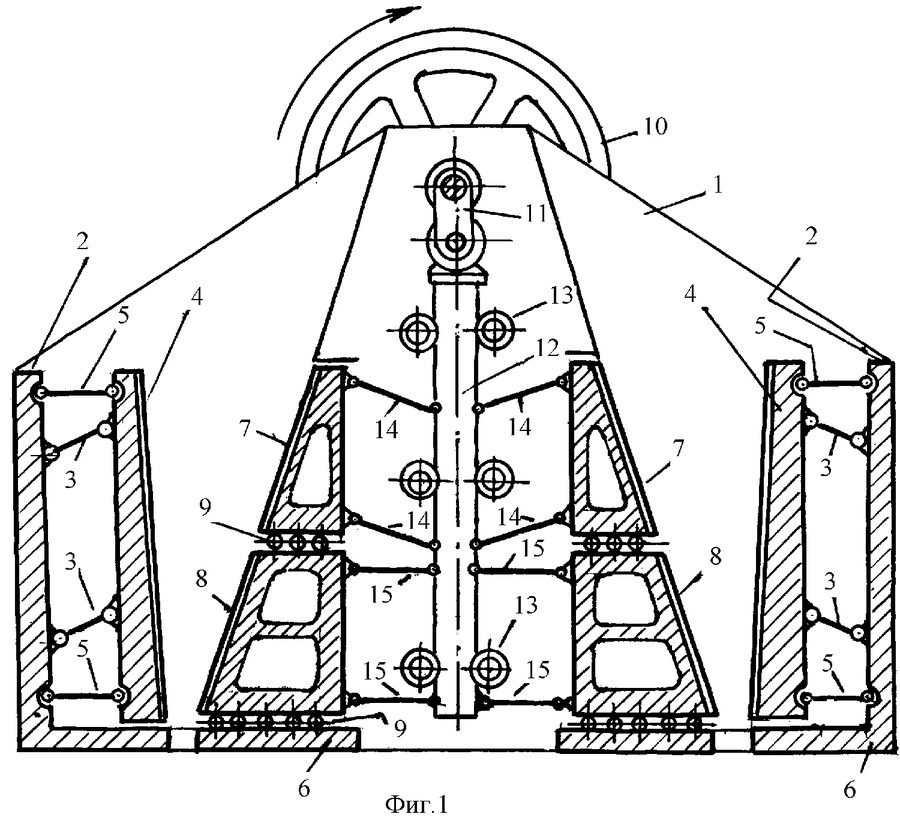

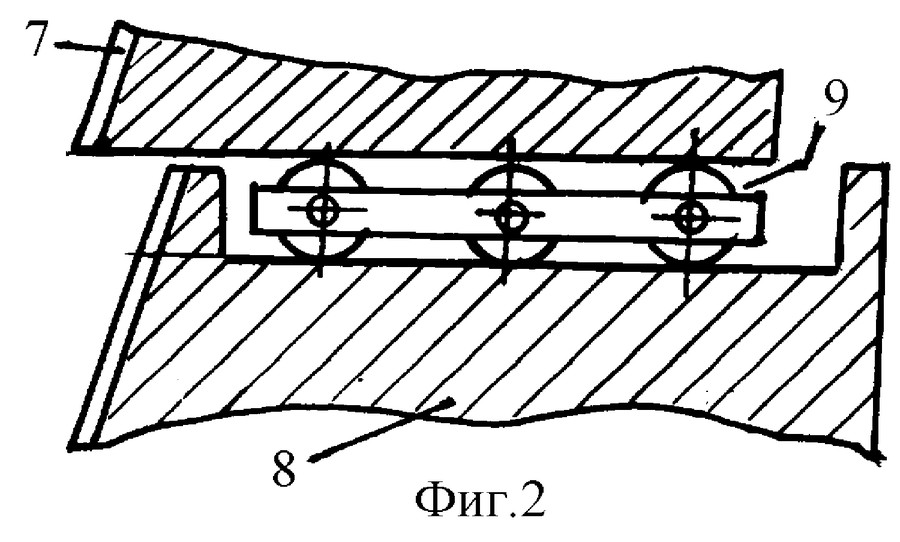

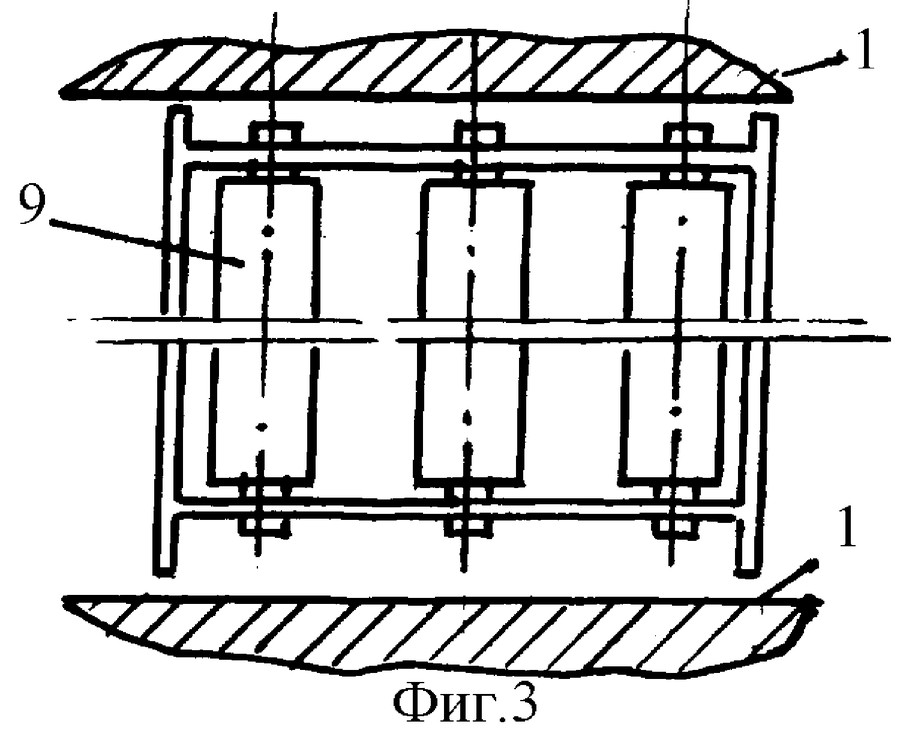

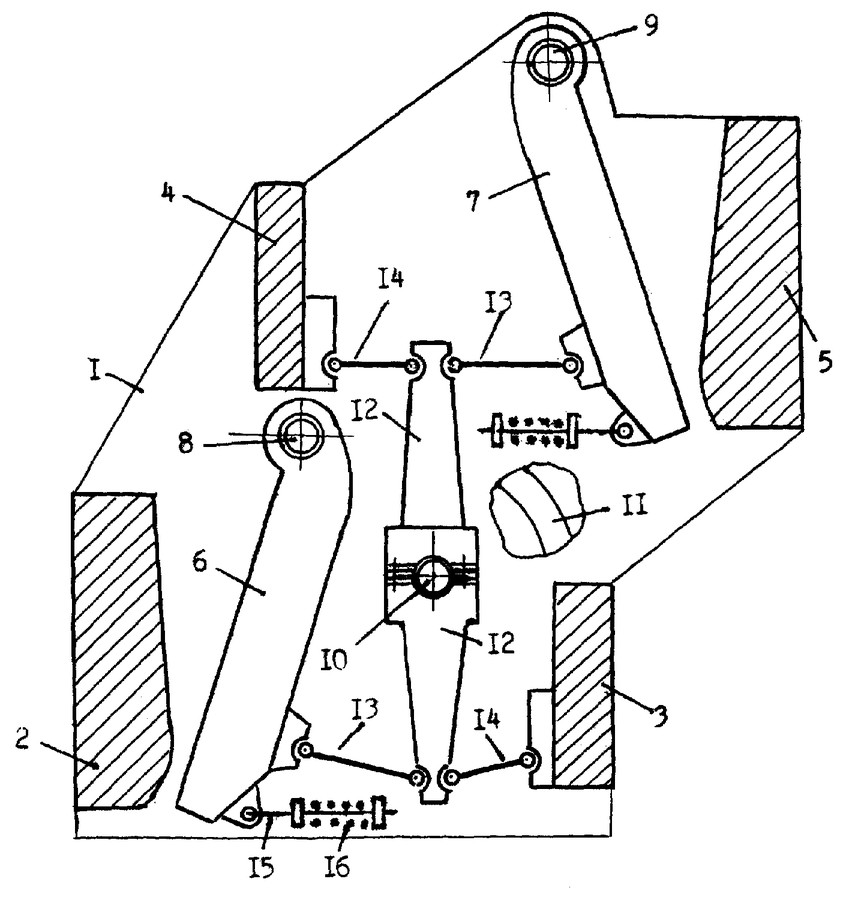

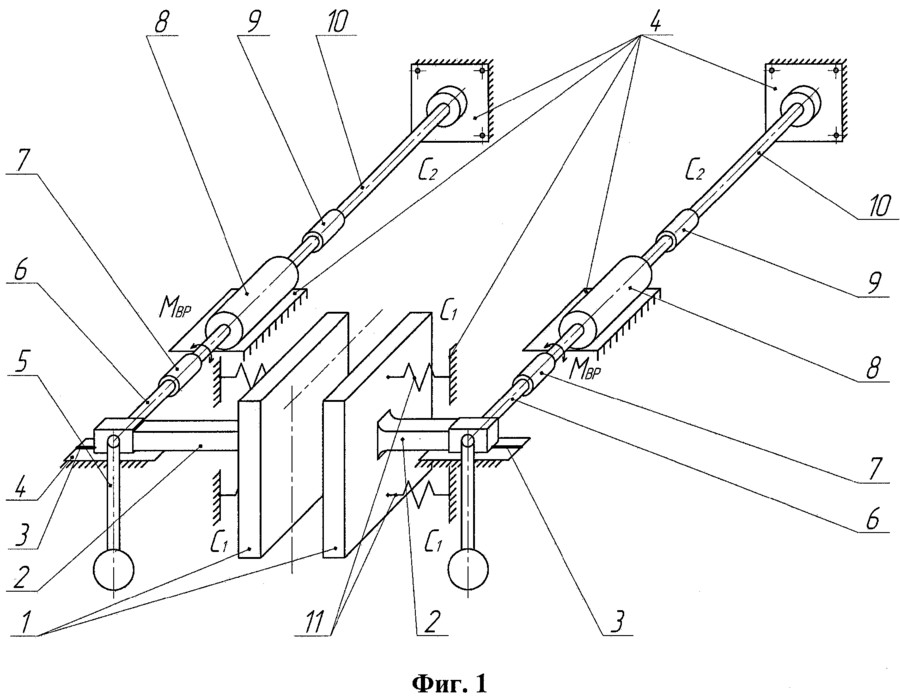

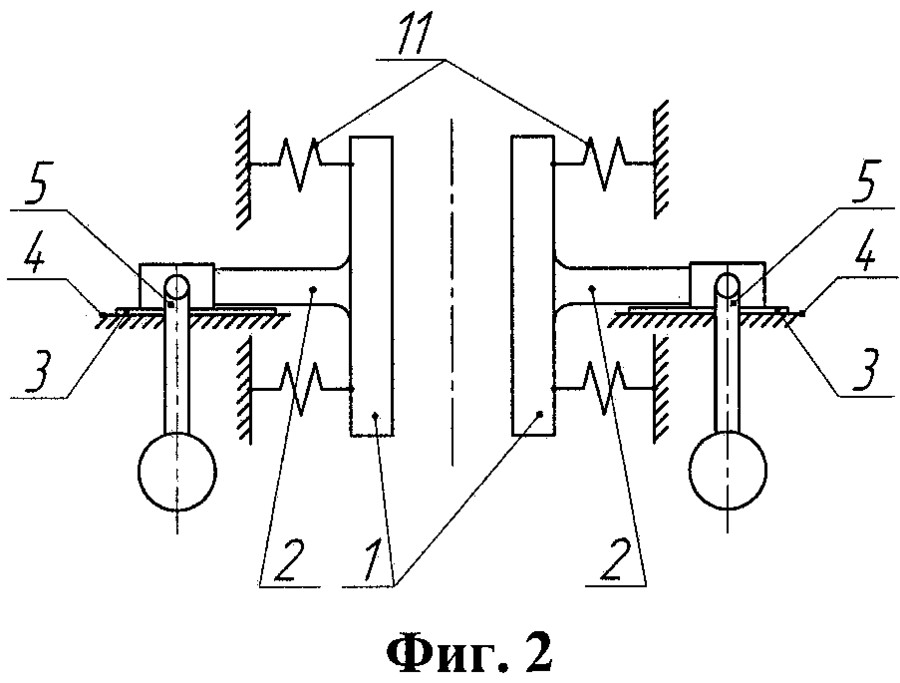

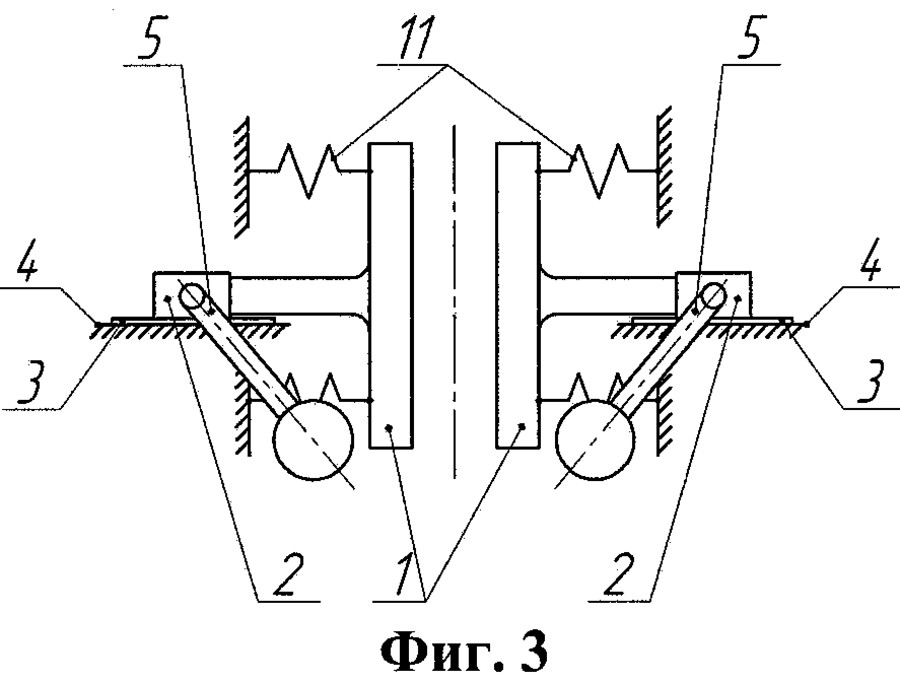

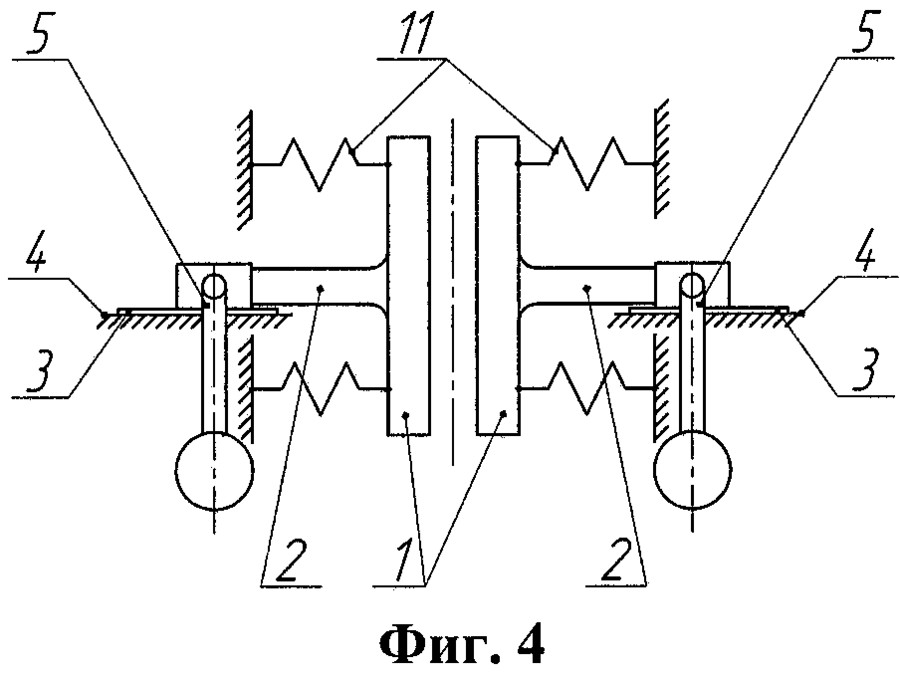

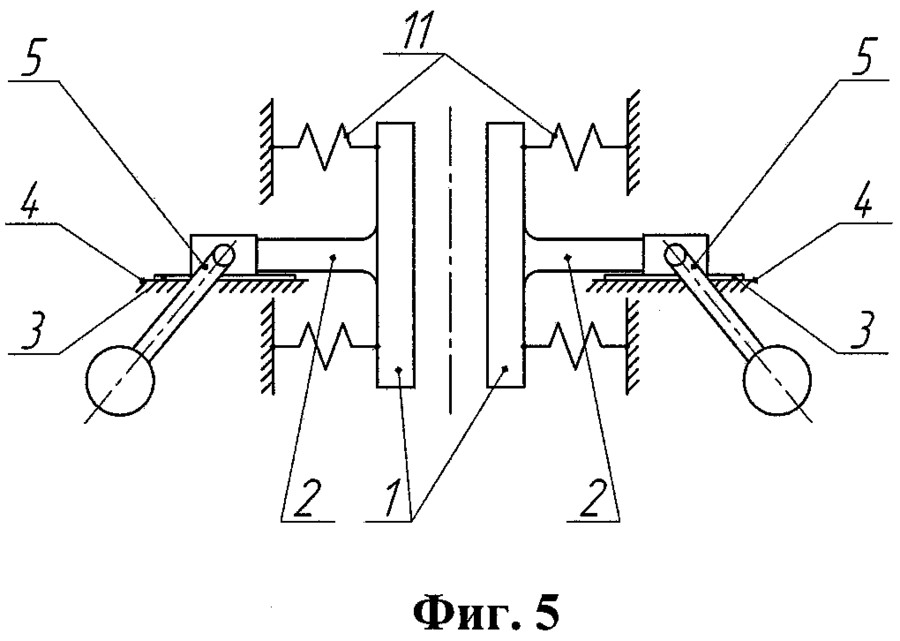

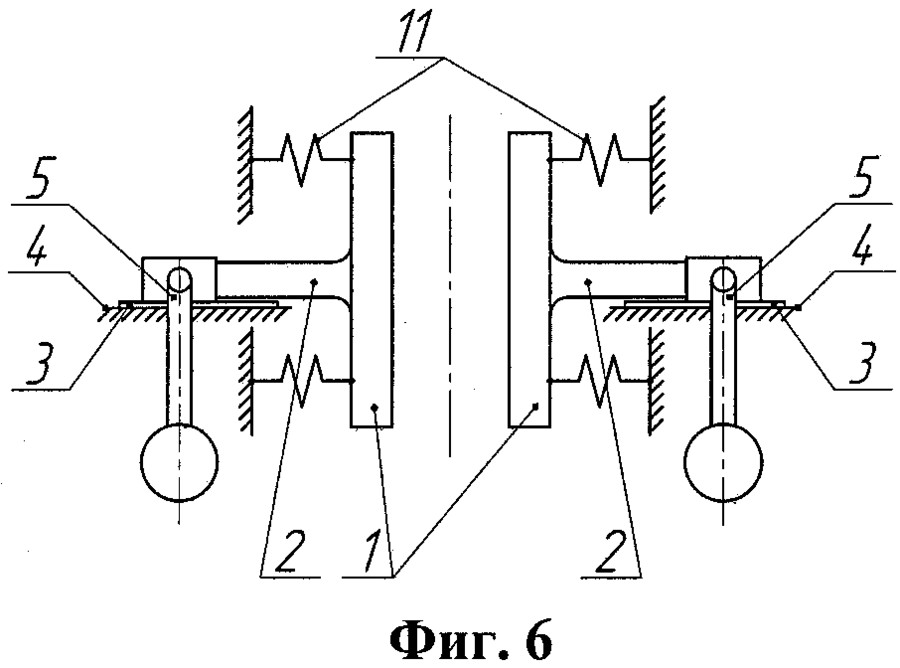

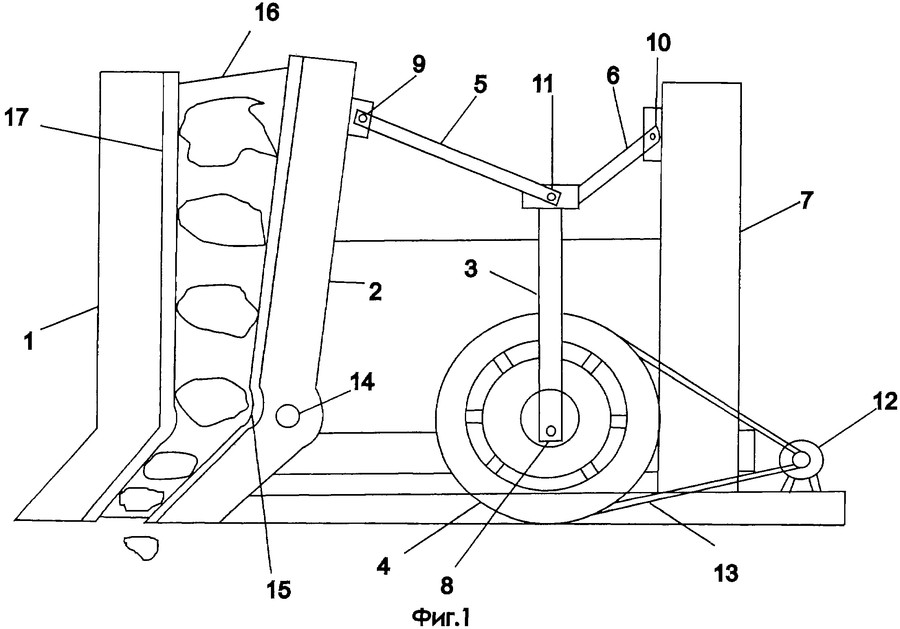

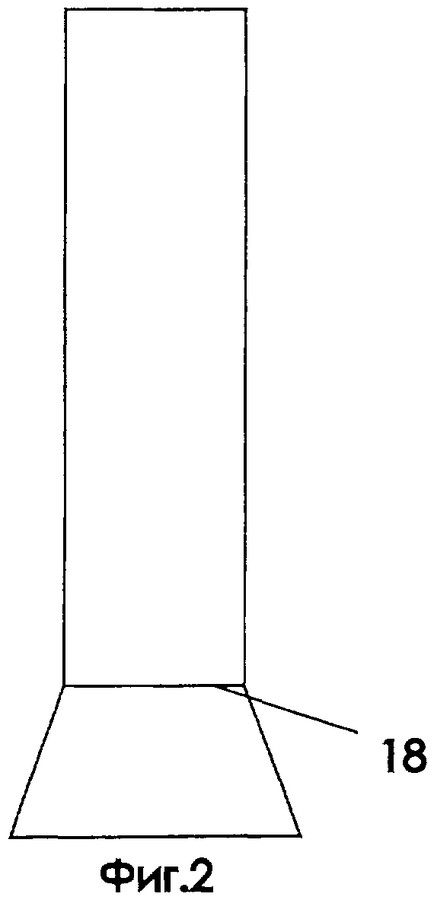

Щековая дробилка. Щековая дробилка может быть использована в горнорудной, химической, металлургической и других областях промышленности. Дробилка содержит корпус с боковыми стенками, рабочий орган и камеру дробления. Камера дробления включает подвижную щеку, станину и две боковые стенки. Рабочий орган выполнен в виде пневматических ломов с наконечниками, установленных в плите с отверстиями, и расположен в вертикальных направляющих над приемным отверстием камеры дробления. Для перемещения рабочего органа служит подъемный механизм, закрепленный на поперечной балке рамы. Рама установлена на наращенных вверх торцах боковых стенок дробинки. Рабочий орган связан с системой подачи сжатого воздуха. Технический результат заключается в повышении надежности дробилки в работе.      Недостаток указанного устройства - низкая надежность ворошения материала и сложность конструкции. Щековая дробилка, содержащая корпус с боковыми стенками, рабочий орган, камеру дробления, включающую подвижную щеку, станину и две боковые стенки, рабочий орган выполнен в виде пневматических ломов с наконечниками, установленных в плите с отверстиями, расположен в вертикальных направляющих над приемным отверстием камеры дробления, подвешен за подъемный механизм, закрепленный на поперечной балке рамы, установленной на наращенных вверх торцах боковых стенок дробилки, и связан с системой подачи сжатого воздуха. Щековая дробилка содержит станину 1, подвижную щеку 2, две боковые стенки 3, приводной эксцентриковый вал 4, шатун 5, ось 6, две распорные плиты 7. На ось 6 подвешена подвижная щека 2. Шатун 5 щековой дробилки верхней головкой шарнирно соединен с приводным эксцентриковым валом 4. Нижняя часть шатуна 5 шарнирно связана с двумя распорными плитами 7, одна из которых противоположным концом связана с нижней частью подвижной щеки 2, другая - с регулировочным устройством. Рабочие поверхности станины 1, подвижной щеки 2 и двух боковых стенок 3 образуют камеру дробления. Над приемным отверстием 8 щековой дробилки выполнена рама 9 прямоугольной формы и смонтированная на наращенных вверх торцах боковых стенок 3 дробилки. На балке 10 рамы 9 установлен подъемный механизм в виде электрической тали 11, на котором с помощью крюковой подвески 12 и стропов 13 подвешен рабочий орган 14 для разрушения зависших кусков материала и его ворошения с целью восстановления условий дробления. Рабочий орган 14 выполнен в виде пневматических ломов 15 с наконечниками 16, расположенных в плите 17 с отверстиями. На верхнюю часть плиты 17 рабочего органа 14 посажена и закреплена крышка 18 с отверстиями для штуцеров 19 подачи сжатого воздуха от воздухопровода 20 к пневматическим ломам 15 (пневматический привод условно не показан). Плита 17 рабочего органа 14 выполнена в форме прямоугольного параллелепипеда и расположена между внутренними поверхностями боковых стенок 3, станины 1 и направляющих 21, 22, 23, 24, закрепленных к боковым стенкам 3. Опускание и подъем рабочего органа 14 к выпускному отверстию дробилки и механизму подъема 11 ограничен соответственно конечным выключателем 25 и ограничителем высоты подъема крюковой подвески (не показан). Устройство работает следующим образом. Включают привод щековой дробилки (не показан). При вращении эксцентрикового вала 4 шатун 5 движется возвратно-поступательно в вертикальном направлении. При движении шатуна 5 вверх вместе с ним перемещаются и концы распорных плит 7, которые давят на заднюю стенку подвижной щеки 2, которая совершает колебательные движения относительно оси 6, совершая при этом рабочий ход. Включают питатель загрузки дробилки (не показан). В процессе работы дробилки порода дробится в рабочей камере, включающей станину 1, подвижную щеку 2, две продольные стенки 3, и под действием силы тяжести перемещается через выходную щель. В случае зависания крупных кусков отключают питатель загрузки дробилки и включают подъемный механизм 11, в результате чего крюковую подвеску 12 со стропами 13, рабочим органом 14 с пневматическими ломами 15 и наконечниками 16, плитой 17 перемещают вниз вдоль направляющих 21, 22, 23, 24. Крайнее нижнее положение рабочего органа 14 определяют конечным выключателем 25 Подают сжатый воздух от воздухопровода 20 через крышку 18, штуцер 19 к пневматическим ломам 15. При опускании крюковой подвески 12 включают в работу только те пневматические ломы 15, которые контактируют с зависшими кусками дробимого материала. В результате работы пневматических ломов 15 наконечниками 16 производят разрушение зависших кусков материала, их ворошение в замкнутом объеме, что приводит к восстановлению условий дробления. После устранения зависания отключают подачу сжатого воздуха к пневматическим ломам 15, а рабочий орган 14 поднимают с помощью подъемного механизма 11 в крайнее верхнее положение до срабатывания ограничителя высоты подъема крюковой подвески 12. Кусковый материал склонен к зависанию в замкнутом объеме, что затрудняет его дробление и выгрузку. Ручные операции по ликвидации зависания кусков в камере малоэффективны и занимают много рабочего времени. Предлагаемое изобретение позволяет эффективно производить процесс разрушения зависших кусков материала, ворошение, дробление и выгрузку. Таким образом, поставленная задача, связанная с повышением надежности дробилки в работе, достигается предлагаемым устройством. Дробилка щековая непрерывного действия. Дробилка щековая непрерывного действия содержит станину, состоящую из передней, задней, двух боковых стенок и основания, неподвижную и подвижную щеки, распорные плиты, при этом она дополнительно снабжена вторыми неподвижной и подвижной щеками, направляющими роликами, закрепленными на боковых стенках станины, и ползуном, совершающим возвратно-поступательное движение по вертикали, установленным в направляющих роликах, при этом неподвижные щеки шарнирно сочленены соответственно с передней и с задней стенкой станины, а подвижные щеки выполнены из двух частей, нижней, опирающейся на основание станины, и верхней части, опирающейся на нижнюю часть щеки, причем каждая из частей подвижных щек шарнирно соединена с ползуном, при этом распорные плиты верхних частей подвижных щек установлены в положении крайних точек холостого хода, а в нижних частях - в положении крайних точек рабочего хода нижних частей подвижных щек.    Изобретение относится к оборудованию карьерного хозяйства по производству товарного щебня. Для дробления высокопрочных и абразивных пород используются щековые дробилки, в которых разрушение камня происходит при сближении подвижной щеки с неподвижной под действием сжимающих усилий. Дробилка разрушает материал под влиянием сжимающих и сдвигающих сил. Достоинством дробилки является относительно малый вес и компактность конструкции. К недостаткам этой дробилки относится то, что дробление камня осуществляется не только путем его сжатия, но и путем истирания. В результате чего значительная часть энергии расходуется на получение запредельно мелкой фракции (порошок, гранкрошка), которая не имеет спроса, но составляет весомую часть продукта дробления. Итог - высокая, не оправданная энергоемкость. К достоинствам дробилки относятся значительный выигрыш в силе при дроблении наиболее крупных кусков камня, относительно малый износ дробящих плит за счет незначительного перемещения подвижной щеки относительно дробимого камня и рациональное распределение действующих усилий в элементах машины. К недостаткам щековой дробилки с простым качанием щеки относится цикличность ее работы, малое перемещение верхней части подвижной щеки, в результате чего увеличивается время, затрачиваемое на разрушение кусков камня. На фиг.1 показана принципиальная схема щековой дробилки непрерывного действия, на фиг.2 - фрагмент подвижной щеки дробилки, на фиг.3 - вид по стрелке “А” на фиг.2. Дробилка состоит из станины с двумя боковыми стенками 1, передней и задней стенками 2, с которыми с помощью поводков 3 шарнирно сочленены неподвижные щеки 4 и между которыми установлены чугунные страховочные плиты 5, и основания 6; двух составных подвижных щек, каждая из которых представлена верхней частью 7 и нижней частью 8, причем нижняя часть опирается на основание 6 посредством забранных в обойму роликов 9 (фиг.2, 3), а верхняя часть 7 с помощью аналогичной роликовой обоймы опирается на нижнюю часть 8, кривошипного механизма, включающего шкив-маховик 10, коленчатый вал (не показан), шатун 11, ползун 12, совершающий возвратно-поступательные движения по вертикали в направляющих роликах 13, установленных на боковых стенках 1 станины, двух пар распорных плит 14, шарнирно сочленяющих верхние части 7 подвижных щек с ползуном 12 и двух пар распорных плит 15, шарнирно сочленяющих верхние части 8 подвижных щек с ползуном 12. Дробилка работает следующим образом. Поскольку распорные плиты 14, сочленяющие верхние части 7 подвижных щек с ползуном 12, установлены в положении для крайних точек холостого хода, а распорные плиты 15, сочленяющие нижние части 8 подвижных щек с ползуном 12, установлены в положении для крайних точек рабочего хода, то при работе кривошипного механизма будет строго выдерживаться такой порядок работы верхней и нижней пар подвижных щек - конец холостого хода одной из пар (верхней или нижней) всегда совпадает с началом рабочего хода другой пары. Таким образом, привод дробилки работает постоянно под расчетной нагрузкой. При попадании недробящегося предмета в зев любой камеры дробилки ломаются чугунные страховочные плиты 5 и соответствующая щека работает вхолостую, а другая продолжает работать, не задерживая работу в технологической цепочке предприятия. За счет непрерывной работы производительность дробилки по сравнению с прототипом, работающим с таким же электродвигателем, увеличивается в два раза. При работе обеих подвижных щек (нормальный режим работы) и с учетом непрерывности процесса производительность (теоретически) по сравнению с прототипом увеличивается в четыре раза, что при одной и той же мощности электродвигателя позволяет снизить удельную энергоемкость процесса дробления соответственно в четыре раза. Устранен присущий прототипу недостаток - малое перемещение верхней части подвижной щеки, что также способствует увеличению производительности в целом. Щековая дробилка непрерывного действия с простым качанием щеки Щековая дробилка непрерывного действия с простым качанием щеки предназначено для дробления высокопрочных пород камня на предприятиях карьерного хозяйства. Щековая дробилка непрерывного действия с простым качанием щеки содержит станину со стенками, подвижную щеку, подвешенную на оси, эксцентриковый вал со шкивом-маховиком, электродвигатель и шатун, подвешенный на эксцентриковом валу и шарнирно сочлененный с помощью распорных плит с подвижной щекой и стенкой станины, при этом она дополнительно снабжена второй подвижной щекой, подвешенной на оси и вторым шатуном, установленным вместе с первым на одном и том же эксцентриковом валу так, что концы шатунов обращены в диаметрально противоположные стороны, а станина выполнена двухъярусной, причем вторая подвижная щека установлена на втором ярусе станины, а конец второго шатуна соединен с помощью распорных плит со второй подвижной щекой и стенкой станины. Изобретение позволяет обеспечить работу дробилки в непрерывном режиме и сократить энергоемкость процесса дробления.  К достоинствам щековой дробилки с простым качанием щеки относится значительный выигрыш в силе при дроблении наиболее крупных кусков, малый износ дробильных плит и рациональное распределение действующих усилий в элементах машины. Самым существенным недостатком рассматриваемого типа дробилок является цикличность работы машины (наличие холостого хода). Дробилка состоит из двухярусной станины с боковыми стенками 1, передней 2 и задней 3 стенок нижнего яруса, передней 4 и задней 5 стенок верхнего яруса, причем передние и задние стенки обоих ярусов футерованы сменными плитами из износоустойчивых материалов, подвижной щеки 6 нижнего яруса и подвижной щеки 7 верхнего яруса, шарнирно подвешенных соответственно на осях 8 и 9 и так же как и передние стенки футерованы износостойкими сменными плитами; приводного эксцентрикового вала 10 со шкивом-маховиком 11, работающим от электродвигателя (не показан) и на котором подвешены два одинаковых шатуна 12, один из которых работает с подвижной щекой 7 верхнего яруса дробилки, а другой работает с подвижной щекой в нижнем ярусе, передних распорных плит 13, шарнирно сочленяющих концы шатунов 12 с подвижными щеками 6 и 7, задних распорных плит 14, шарнирно сочленяющих концы шатунов с задними стенками станины 3 и 4 и тяги 15 с пружиной 16, с помощью которых подвижные щеки 6 и 7 совершают холостой ход. Дробилка работает следующим образом. Поскольку распорные плиты 13 и 14 установлены на нижнем ярусе для крайней точки холостого хода щеки 6, а на верхнем ярусе для крайней точки рабочего хода щеки 7, то при вращении эксцентрикового вала в работе дробилки будет наблюдается следующая ситуация - конец холостого хода любой из двух подвижных щек по времени всегда совпадает с концом рабочего хода другой подвижной щеки. Таким образом, при непрерывной подаче исходного материала в оба зева дробилки дробление будет происходить непрерывно и электродвигатель дробилки постоянно будет работать под расчетной (максимальной) нагрузкой. Каждый ярус работает как одна типовая дробилка, а два яруса работают с суммарной производительностью двух типовых дробилок, но от одного электродвигателя, мощность которого рассчитана на работу с одной типовой дробилкой. Вибрационная щековая дробилка Вибрационная щековая дробилка используется для дробления руд и нерудных материалов в горной, горно-обогатительной, строительной и других отраслях промышленности. Вибрационная щековая дробилка включает корпус, размещенные в нем две подвижные щеки, подвешенные на торсионах дебалансы с электродвигателями и пружинные подвески. Каждый из дебалансов выполнен в виде маятника, жестко закрепленного на одной оси с лепестковой муфтой, электродвигателем, муфтой, соединенной с одним концом торсиона, другой конец которого защемлен в корпусе вибрационной щековой дробилки. Ось установлена с возможностью поворота в ползуне, жестко закрепленном одним концом на щеке. Каждая щека связана с корпусом параллельно установленными пружинами. Изобретение позволяет повысить ресурсы работы узлов дробилки, сократить энергоемкость процесса дробления, повысить производительность и КПД щековой дробилки.       Недостатками этой щековой дробилки являются быстрое истирание футеровок щек, так как при рабочем ходе щеки движутся навстречу друг другу и вниз; сложность регулирования ширины выпускной щели; невозможность обеспечения рабочего режима на резонансной частоте из-за проявления эффекта Зоммерфельда, что влечет необходимость перехода в зарезонансную зону. Вибрационная щековая дробилка (фиг.1) содержит две подвижные щеки 1, которые жестко соединены с ползунами 2, перемещающимися возвратно-поступательно по направляющим 3 корпуса 4 дробилки, дебалансы 5 жестко закреплены на осях 6 с возможностью поворота в ползунах 2. Оси 6 с помощью лепестковых муфт 7 связаны с электродвигателями 8, муфты 9 соединяют электродвигатели с одними концами торсионов 10, другие концы которых защемлены в корпусе 4 дробилки. Пружины 11 связывают щеки 1 с корпусом 4 дробилки, при этом пружины 11 установлены параллельно друг другу. В силу симметрии конструкции вибрационной щековой дробилки сущность изобретения достаточно пояснить принципом работы одной половины вибрационной щековой дробилки. Конструкция вибрационной щековой дробилки представляет собой два последовательно соединенных колебательных механических контура с расстройкой собственных частот примерно 1 Гц. Один колебательный механический контур (фиг.1) образован подвижной щекой 1 дробилки с ползуном 2, дебалансом 5 с осью 6, пружинами 11 и корпусом 4 дробилки. Масса щеки с ползуном и дебалансом m1 и пружины (упругие элементы), имеющие коэффициент жесткости С 1, обеспечивают заданную собственную частоту колебаний  . .Второй или возбуждающий механический колебательный контур (фиг.1) образован дебалансом 5 с осью 6, лепестковой муфтой 7, электродвигателем 8, муфтой 9, торсионом 10 и корпусом 4 дробилки. Собственная частота колебаний этого контура  . .где С2 - коэффициент жесткости торсиона на кручение, Н·м/рад; J2 - суммарный момент инерции вращающихся элементов контура, кг·м 2. Вибрационная щековая дробилка работает следующим образом. В качестве примера рассмотрен один цикл работы (рабочий и холостой ход), представленный пятью промежуточными положениями. При совпадении резонансных частот колебательных механических контуров работа дробилки происходит на резонансной частоте. При подаче управляющего воздействия на электродвигатели 8 формируются знакопеременные электромагнитные моменты. Роторы электродвигателей 8 с заданной частотой совершают возвратно-поворотные движения, которые передаются через муфты 9 торсионам 10. Происходит закручивание торсионов. Через лепестковые муфты 7 на оси 6 и дебалансы 5 передается возвратно-поворотное движение. Возвратно-поворотные и возвратно-поступательные движения осей 6, дебалансов 5, а также возвратно-поступательные движения щек 1 с ползунами 2 возможны благодаря радиальным смещениям лепестковых муфт 7. При возвратно-поворотных движениях дебалансов 5 создается инерционная сила, которая передается через ползуны 2 дробящим щекам 1. Дробящие щеки 1 с ползунами 2 и пружинами 11 получают возвратно-поступательные движения. В начале рабочего хода положение элементов дробилки такое, как это показано на фиг.2. Дробимый материал загружается в дробилку. При повороте дебалансов 5 (фиг.3) щеки 1 с ползунами 2 начинают двигаться навстречу друг другу. Пружины 11 растягиваются. В конце рабочего хода (фиг.4) щеки 1 сближаются на минимальное расстояние, пружины 11 оказываются максимально растянутыми. Материал дробится. Это же положение является началом холостого хода. При повороте дебалансов из положения фиг.4 в положение фиг.5 они воздействуют через ползуны 2 на щеки 1. Щеки 1 расходятся, а пружины 11 сжимаются. Происходит разгрузка дробленного материала. В конце холостого хода (начало рабочего хода) дебалансы 5 занимают положение, показанное на фиг.6. Пружины 11 оказываются максимально сжатыми, а дробящие щеки разошлись на максимальное расстояние. Происходит снова загрузка дробилки материалом. Далее циклы работы повторяются. Таким образом, инерционная сила, идущая на дробление материала, в отличие от центробежной силы, создаваемой вращающимися дебалансами в прототипе, создается в процессе маятниковых колебаний дебалансов. Это позволяет избежать проявления эффекта Зоммерфельда и осуществить режимы работы вибрационной щековой дробилки на резонансной частоте. При совпадении резонансных частот колебательных механических контуров предлагаемой щековой дробилки обеспечивается устойчивая работа вибрационной щековой дробилки на резонансной частоте с плоскопараллельным перемещением щек. Данная щековая дробилка позволяет увеличить ресурс работы футеровок щек дробилки и позволяет менять ширину выпускной щели в широких пределах, а также повысить надежность синхронизации дебалансов и щек дробилки, так как в электродвигателях, питающихся от общего источника, формируются противофазные электромагнитные моменты. При использовании резонансных режимов работы увеличивается производительность и КПД вибрационной щековой дробилки. Щековая дробилка с высокой степенью дробления. Изобретение относится к переработке и обогащению полезных ископаемых и может быть использовано в горнорудной, угольной и строительной промышленности при дроблении и измельчении исходного сырья. Щековые дробилки обеспечивают максимум раздавливающего давления на дробимый материал и пригодны для крупного и мелкого дробления. Щековая дробилка имеет неподвижную и подвижную щеки, с углублением на последней и изогнутые в нижней части под углом 145° в сторону подвижной щеки. Ось шарнирного подвеса подвижной щеки в нижней ее части опирается подшипниками на боковые стенки станины. Дробилка также имеет эксцентриковый вал, шатун и распорные плиты. Эксцентриковый вал установлен на подшипниках в станине нижней части дробилки. Над эксцентриковым валом закреплен сверху шатун, имеющий в верхней части шарнирные узлы для соединения с распорными плитами. Шарнирные узлы обеспечивают усилия на сжатие и на растяжение. Распорные плиты также оборудованы аналогичными шарнирными узлами с обоих концов, соединенными с подвижной щекой в ее верхней части и с рамой дробилки. Дробящие щеки имеют расширение в нижней части, ниже оси подвеса подвижной щеки. Технический результат заключается в увеличении степени дробления и снижении нагрузки на подшипник эксцентрикового вала.   Щековая дробилка используется в горном деле, переработке и обогащению полезных ископаемых и может быть использовано в горнорудной и строительной промышленности при подготовке строительных материалов. Существенным достоинством данной дробилки является ее простое конструктивное исполнение, в котором отсутствуют распорные плиты, а шатун эксцентрикового вала непосредственно соединен с подвижной щекой. Недостаток конструкции - не используется принцип рычага, вследствие чего возникают большие нагрузки на подшипник эксцентрикового вала и в крайних точках амплитуды движений подвижной щеки возникают «мертвые» точки, препятствующие запуску дробилки в работу. Эксцентриковый вал установлен на подшипниках, закрепленных в станине в нижней части дробилки. Сверху над эксцентриковым валом установлен шатун, соединенный через шарниры с нижними концами распорных плит. Верхние концы распорных плит также оборудованы шарнирами, и одна из них соединена с подвижной щекой, а другая - с неподвижной рамой. Шатун, совершая возвратно-поступательные движения в вертикальной плоскости, оказывает на распорные плиты попеременные усилия, то на сжатие, то на растяжение, обеспечивая попеременно дробление то в верхней камере, то в нижней камере. В известной щековой дробилке с простым движением щеки шатун оказывает усилие на распорные плиты только на сжатие. Подвижная щека приводится в движение от эксцентрикового вала через шатун и распорные плиты, используя принцип рычага. Оба конца распорных плит оборудованы шарнирными соединениями, работающими на сжатие и растяжение. Предлагаемая щековая дробилка с высокой степенью дробления состоит из неподвижной щеки 1, подвижной щеки 2, шатуна 3, маховика 4, распорных плит 5 и 6, станины 7, эксцентрикового вала 8, узла шарнирного соединения шатуна с распорными плитами 11 и узлов шарнирного соединения распорных плит с подвижной щекой и со станиной 9 и 10, электродвигателя 12, клиноременной передачи 13. Обе щеки у оси подвеса подвижной щеки имеют изгиб в сторону неподвижной щеки под углом 145° от вертикали. Ось подвеса разделяет щеки на верхнюю и нижнюю части, а сами щеки образуют своими корпусами верхнюю и нижнюю камеры дробления. Подвижная щека 2 имеет в верхней части узел 9 шарнирного соединения с распорной плитой 5, а в нижней части - углубление 15 для предотвращения забивок при выгрузке дробленого материала из верхней камеры в нижнюю и отверстия 14 для установки оси подвеса щеки. При этом ось подвеса должна устанавливаться строго напротив точек максимального углубления 15. Неподвижная щека закреплена в станине дробилки вертикально. Подвижная щека устанавливается на оси 14, расположенной по высоте, равной 1/3 ее полной длины. Дробилка работает следующим образом. Исходный материал подается через загрузочное отверстие 16 в верхнюю часть дробилки в камеру крупного дробления. Подвижная щека 2 приводится в движение, получая усилие от эксцентрикового механизма, в состав которого входят маховик 4, шатун 3 и распорные плиты 5 и 6. Маховик получает вращательное движение от электродвигателя 12 через клиноременную передачу 13. При движении шатуна 3 вверх угол между распорными плитами 5 и 6 увеличивается и становится близким к 170°. При этом плита 6 упирается в неподвижную станину дробилки, а плита 5 упирается в верхнюю часть подвижной щеки 2. Усилие, оказываемое распорной плитой 5, заставляет верхний конец подвижной щеки 2 приближаться к неподвижной щеке (в этот момент происходит дробление материала в верхней камере), одновременно нижний конец подвижной щеки удаляется от неподвижной щеки (в этот момент из нижней камеры происходит выгрузка дробленого материала). При движении шатуна вниз угол между распорными плитами уменьшается и распорная плита 5 с усилием оттягивает подвижную щеку 2 от неподвижной щеки, а в этот момент в нижней камере происходит движение нижнего конца подвижной щеки к неподвижной щеке (в этот момент в нижней камере происходит дробление материала). Таким образом, в предлагаемой дробилке отсутствует холостой ход, так как дробление происходит попеременно, то в верхней камере, то в нижней камере, при этом шатун и распорные плиты работают то на сжатие, то на растяжение. В каждом полупериоде вращения эксцентрикового вала при дроблении используется принцип рычага, образуемого шатуном и распорными плитами. Это, в свою очередь, снижает нагрузки на подшипник эксцентрикового вала при одновременном увеличении раздавливающего давления на дробимый материал. При этом конструкция дробилки обеспечивает наибольшее давление на дробимый материал в нижней камере, что крайне важно в связи с проявлением в нижней камере масштабного фактора. Сущность масштабного фактора заключается в том, что многочисленными экспериментами установлено увеличение удельной прочности кусков с уменьшением их размеров. После крупного дробления материала в верхней камере его объем увеличивается за счет дополнительного разрыхления примерно на 20-30% (экспериментальные данные), и нижняя камера не сможет выгрузить увеличивающийся объем материала, т.е. дробилка будет забиваться. С целью предотвращения забивки дробилки обе щеки ниже оси подвеса 18 подвижной щеки (фиг.2) расширяются в обе стороны, образуя дополнительный объем в нижней камере соответственно увеличению объема материала. В связи с тем что общая степень дробления определяется произведением степеней дробления верхней и нижней камеры, то она, как минимум, составляет i=4·5=20. Для увеличения срока службы дробящих щек их внутренние поверхности футеруются плитами 17 износоустойчивой стали (например, марганцовистой). Поскольку ось 14 и подшипник оси подвеса также испытывают большие нагрузки, то в этом месте подвижная щека усиливается в виде дополнительного металла, описывающего отверстие оси (см. фиг.1). Подвижная щека в нижней части имеет в своем теле углубление 15, необходимое для предотвращения забивки дробилки материалом при переходе его в нижнюю камеру. Углубление должно быть не менее половины размера максимального куска, поступающего из верхней камеры в нижнюю. Весьма важным является место установки оси подвеса подвижной щеки: оно должно находиться строго напротив точек максимального углубления в подвижной щеке. Это необходимо для того, чтобы верхний край углубления совершал дополнительное дробление именно у входа материала из верхней камеры в нижнюю камеру. Таким образом, предлагаемая щековая дробилка не имеет холостого хода и имеет степень дробления, в пять раз большую, по сравнению с типовой щековой дробилкой с простым движением щеки. Установка шатуна и распорных плит над эксцентриковым валом обеспечивает принцип действия рычага в обеих камерах, поэтому обеспечивается максимум раздавливающего давления на дробимый материал при снижении нагрузки на подшипники эксцентрикового вала. При этом в нижней камере дробилка развивает наибольшее давление на дробимый материал, что необходимо для преодоления масштабного фактора. Щековая дробилка одновременно производит крупное и мелкое дробление, т.е. заменяет собой две дробилки, то удельный расход электроэнергии уменьшается, коммерческая цена ее в два раза меньше, чем цена двух дробилок, производящих последовательно крупное и мелкое дробление. |