бетонирование малоэтажного здания. Схема производства работ

Скачать 469.47 Kb. Скачать 469.47 Kb.

|

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

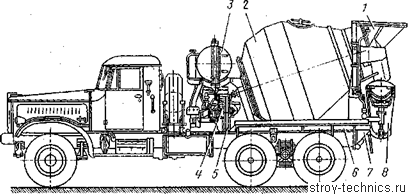

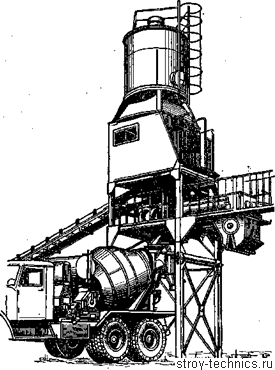

| Наименование показателя и единицы измерения. | Наименование и тип машины для механизации процесса. | ||

| КамАЗ-5511 | АБС-4 на базе МАЗ-5337 | АБС 8 ДА на базе КамАЗ-53229С | |

| Назначение | 1) Транспортировка бетонной смеси с завода на строительный объект. | ||

| Технические характеристики: | | | |

| Грузоподъемность, кг | 10000-13000 | 11765 | 19050 |

| Собственная масса, кг | 9050 | 9100 | 13800 |

| Полная масса, кг | 22200 | 16000 | 33100 |

| Объем кузова, барабана, м3 | 7,2 | 8 | 8 |

| Угол подъема кузова, град | 60 | - | - |

| Время подъема груженого кузова при 2200 об/мин, с | 19 | - | - |

| Время опускания порожнего кузова, с | 18 | - | - |

| Максимальная скорость, км/ч | 90 | 50 | 50 |

| Направление разгрузки | назад | | |

| Габарит, мм: | | | |

| Длина | 7140 | 7500 | 8300 |

| Ширина | 2500 | 2500 | 2500 |

| Высота | 2700 | 3500 | 3560 |

| Погрузочная высота, мм | 1360 | 3500 | 3560 |

| Вместимость бака для воды, л | | 400 | 600/850 |

2.2 Бетонирование элементов здания (схемы с армированием и описанием последовательности работ лист 4)

Подача бетонной смеси в конструкции осуществляется с помощью машин, принятых в результате вариантного проектирования. Во избежание расслаивания бетонной смеси не допускается ее свободное сбрасывание в конструкции типа фундаментов с высоты более 3,5–4 м [10], при большей высоте необходимо применять «гасители скорости» – хоботы, виброхоботы, прорезиненные брезентовые рукава, шланги большого диаметра.

Укладка бетонной смеси в опалубочную форму допускается после выполнения необходимых требований по подготовке основания конструкций к бетонированию. Поверхность скального основания должна состоять из здоровой невыветрившейся породы. Трещины заделываются раствором или бетонной смесью, переборы в скальных основаниях следует заполнять смесью, соответствующей бетону низких марок.

При подготовке грунтового основания с него должны удаляться все илистые, растительные, торфянистые и прочие грунты органического происхождения, сухой грунт основания перед укладкой смеси слегка увлажняется; переборы грунта ниже проектной отметки должны быть заполнены песком с тщательным уплотнением.

О готовности основания под укладку бетонной смеси должен быть составлен акт на скрытые работы.

Бетонную смесь укладывают в конструкцию горизонтальными слоями примерно одинаковой толщины. Перекрытие предыдущего слоя бетонной смеси последующим должно быть выполнено до начала схватывания смеси в предыдущем слое.

Фундаменты стаканного типа бетонируются, как правило, без образования рабочих швов, но перед укладкой бетонной смеси в вышерасположенные ступени необходимо сделать небольшой технологический перерыв для потери подвижности ранее уложенной смеси, чтобы избежать ее выдавливания через открытый верх опалубки ступени.

Уплотнение бетонной смеси является основной технологической операцией при бетонировании, от качества выполнения которой зависит плотность и однородность бетона, а следовательно, его прочность и долговечность. При бетонировании массивов, фундаментов, колонн, прогонов, балок бетонную смесь уплотняют внутренними (глубинными) вибраторами (приложение 7).

Наибольшая толщина слоя уплотнения не должна превышать 1,20 длины рабочей части вибратора. В процессе уплотнения бетонной смеси вибронаконечник быстро опускается вертикально или под углом в уплотняемый слой с захватом ранее уложенного слоя на глубину 5–10 см, остается неподвижным в течение 10–15 с, а затем медленно вытаскивается из бетонной смеси. Продолжительность вибрирования устанавливают опытным путем. Внешними признаками уплотненной бетонной смеси является прекращение видимого оседания, появление на поверхности цементного молока и прекращение выделения пузырьков воздуха из бетонной смеси. Продолжительность вибрирования при одном погружении вибратора ориентировочно составляет 20–50 с [11]. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия. Весьма приближенно можно считать, что радиус действия вибронаконечника достигает 10 d (d – диаметр наконечника в мм) [11].

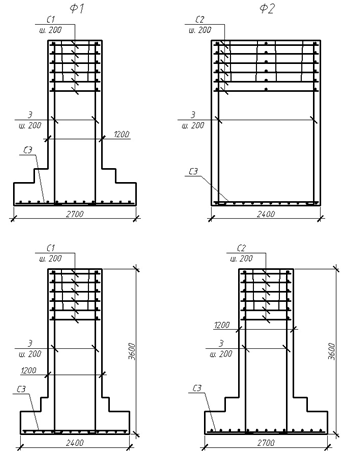

Рис. 7. Арматурно-опалубочный чертёж Ф-1, Ф-2

Табл. 3 Спецификация арматурных изделий (масса условно посчитана для арматуры

18мм)

18мм)| Условная марка | Количество, шт | Масса, кг | |

| Одного элемента | Общая | ||

| Ф-1 | |||

| С1 | 6 | 8,8 | 52,8 |

| С3 | 1 | 165,82 | 165,82 |

| 3 | 20 | 7,2 | 144 |

| Итого | 363 | ||

| Ф-2 | |||

| С2 | 6 | 15,75 | 94,5 |

| С3 | 1 | 165,82 | 165,82 |

| 3 | 32 | 7,2 | 230,4 |

| Итого | 490,72 | ||

Фундаменты армируются сетками и отдельными стержнями, что вместе создает пространственный арматурный каркас. При установке арматуры необходимо обеспечивать толщину защитного слоя 50мм.

2.3 Уход за бетоном (общие требования, сроки выдерживания до укладки следующих слоев)

Благоприятные температурно-влажностные условия для твердения бетона обеспечивают путем предохранения его от вредного воздействия ветра и прямых солнечных лучей, систематической поливкой. Для этого открытые поверхности свежеуложенного бетона укрывают влагоемким покрытием (брезентом или мешковиной), а при отсутствии этих материалов поверхность бетона закрывают через 3—4 ч после укладки бетона слоем песка или опилок и поливают водой. В зависимости от климатических условий частота поливки влагоемкого покрытия должна быть такой, чтобы поверхность бетона в период ухода все время была во влажном состоянии. В сухую погоду открытые поверхности поддерживают во влажном состоянии до достижения бетоном 50—70% проектной прочности.

Поливают бетон из брандспойтов с наконечниками, разбрызгивающими струю.

В жаркую погоду поливают также деревянную опалубку. При снятии опалубки до истечения срока поливки (например, опалубки колонн, стен, боковых щитов балок) поливают и распалубленные вертикальные поверхности бетонных конструкций. Наиболее эффективно вертикальные и круто наклонные поверхности поливать непрерывным током воды через систему трубок с мелкими отверстиями. В жарком сухом климате этот способ полива применяют обязательно. Укрытие и поливка бетона требуют значительной затраты труда, поэтому поверхности, не предназначенные в дальнейшем для монолитного контакта с бетоном и раствором (например, площадки, дороги, аэродромные покрытия, полы, перекрытия), а также слои набрызгбетона допускается вместо укрытия и поливки покрывать специальными окрасочными составами и защитными пленками (лаком «этиноль», дегтевыми и битумными эмульсиями, разжиженным битумом, полимерными пленками).

При производстве бетонных работ в зимнее время искусственный обогрев бетона осуществляют электротермообработкой, паропрогревом и обогревом теплым воздухом. Электротермообработку бетона выполняют методами электродного прогрева, электрообогрева различными электронагревательными устройствами, индукционным нагревом. В практике зимнего бетонирования наибольшее распространение получил электродный прогрев бетона током напряжением не более 60В

2.4 Распалубка

В незагруженных монолитных конструкциях допускается распалубка с условием сохранения формы вертикальных поверхностей при достижении прочности бетона, согласно СНиП не менее 1,0 – 1,5 МПа.

Разбирают опалубку в обратной последовательности ее сборки. Ослабляют соединения, крепящие угловые элементы. С помощью ломика или домкратов отрывают от бетона стенки стакана. Извлекают стакан, ослабляют крепление угловых соединений опалубки ступеней, после чего таким же приемом отрывают панели от бетона. За монтажные петли на схватках поднимают демонтированный блок или панель и временно устанавливают в стороне от готового фундамента.

Выводы по главе 2

Глава 3. Технико-экономические показатели

3.1 Стоимость производства бетонной смеси

Расчетная формула для определения заготовительной цены на цемент и металл:

Цзаг = Цопт*Кс + Сваг + Стр + Сразг + Ст-с + Стара, (2.1)

где: Цопт – оптовая цена на цемент и металл, руб. /т;

Сваг – стоимость подачи и уборки вагонов на станции назначения, руб. / т;

Стр – стоимость перевозки от станции назначения до заводского склада по путям не общего пользования, руб. /т;

Сразг – стоимость разгрузки на складе завода потребителя, руб. /т;

Ст-с – затраты транспортно-сырьевого цеха завода потребителя, руб. /т;

Кс – коэффициент, учитывающий наценки снабженческо-сбытовых организаций, принимаемый условно 1,06;

Стара – стоимость тары, упаковки и реквизита, руб. /т.

Цзаг(цемент) = 345000*1,06+(1067+1358) + 86142 + 1681 + 0,03 * 345000+4093=

= 365700+2425+86142+1681+10350+4093= 470391 (руб/т)

Цзаг(А1) = 1460000*1,06+2425+83824+1868+0,03*1460000+43718=

= 1547600+2425+83824+1868+43800+43718= 1723235(руб/т)

Цзаг(А2) = 1410000*1,06+2425+83824+1868+0,03*1410000+43718=

=1668735 (руб/т)

Цзаг(А3) = 1340000*1,06+2425+83824+1868+0,03*1340000+43718=

=1592435 (руб/т)

На заполнители для бетона устанавливаются отпускные цены франко-транспортные средства потребителя, т.е. кроме оптовой цены и стоимости погрузки покупатель оплачивает все транспортные издержки по доставке материалов от завода изготовителя до завода потребителя.

Стоимость 1м3 бетонной смеси определяется по формуле:

Сб = ∑ni * Цзаг + Спер, (2.4)

где: ni – удельный расход i-ой составляющей бетонной смеси;

Цзаг – заготовительная цена на i-ый материал;

Спер – стоимость переработки на бетоносмесительном узле, принимаемая равной для тяжелого бетона 8500 руб. /м3.

Сб = 0,4*470391+(0,76*141357) /1,2+(1,14*223320) / 1,6 + 0,23 * 321,4 + 8500=188156,4+89526,1+159115,5+74+8500= 445372 (руб/м3)

Стоимость арматурных изделий (арматурных каркасов, сеток и закладных деталей), расходуемых на одну конструкцию, определяется по формулам:

Сак = ∑nai*(Цзагi*Катi + Сперi), (2.5)

где: nai – расход на ЖБК арматурной стали или проката i-ого класса, т;

Цзагi– заготовительная цена арматуры i-ого класса, руб. /т;

Катi – коэффициент, учитывающий отходы или потери арматуры i-ого класса при изготовлении каркасов, принимаемый в размере 1,04;

Сперi – затраты на изготовление изделий в арматурном цехе.

Сак=0,041(1723235*1,04+315600)+0,221(1668735*1,04+294000) + 0,133 (1592435*1,04+294000) = 755239 (руб/т)

Стоимость арматурных изделий в расчете на кубический метр железобетона определяется по формуле:

Са = Сак / Vб, (2.6)

где: Vб – объем бетона в одном изделии, м3.

Са =755239/3,2= 236012 (руб/м3)

3.2. Стоимость транспортной составляющей

Необходимое количество транспортных средств (автобетоносмесителей) для доставки бетонной смеси определяется по формуле

,

, где Q – количество бетонной смеси, укладываемое за смену, т;

определяется по формуле

где – плотность бетонной смеси, т/м 3;

- сменная производительность транспортного средства, т/смену

- сменная производительность транспортного средства, т/смену ,

, гдe q =6 т. – грузоподъёмность транспортного средства, т;

t = 8 час – продолжительность смены в ч.;

=1 – коэффициент использования транспортного средства по грузоподъёмности;

=1 – коэффициент использования транспортного средства по грузоподъёмности; - коэффициент использования транспортного средства по времени принимается равным 0,8;

- коэффициент использования транспортного средства по времени принимается равным 0,8;tц- продолжительность цикла, мин.

Продолжительность цикла равна

,

, где

– время загрузки транспортного средства, 5 мин;

– время загрузки транспортного средства, 5 мин; - время груженого пробега, мин;

- время груженого пробега, мин; - время холостого пробега, мин;

- время холостого пробега, мин; - время маневрирования, 3 мин;

- время маневрирования, 3 мин; - время разгрузки, 8 мин.

- время разгрузки, 8 мин.

,

,

Принимаем 2 бетоносмесителя АСБ – 6

Необходимое количество транспортных средств (автобетоновозов) для доставки бетонной смеси определяется по формуле

,

, где Q – количество бетонной смеси, укладываемое за смену, т;

- сменная производительность транспортного средства, т/смену

- сменная производительность транспортного средства, т/смену ,

, гдe q = 10 т – грузоподъёмность транспортного средства, т;

t = 8 час – продолжительность смены в ч.;

=1 – коэффициент использования транспортного средства по грузоподъёмности;

=1 – коэффициент использования транспортного средства по грузоподъёмности; - коэффициент использования транспортного средства по времени принимается равным 0,8

- коэффициент использования транспортного средства по времени принимается равным 0,8tц- продолжительность цикла, мин.

Продолжительность цикла равна

,

, где

– время загрузки транспортного средства, 8 мин;

– время загрузки транспортного средства, 8 мин; - время груженого пробега, мин;

- время груженого пробега, мин; - время холостого пробега, мин;

- время холостого пробега, мин; - время маневрирования, 3 мин;

- время маневрирования, 3 мин; - время разгрузки, 8 мин.

- время разгрузки, 8 мин.

,

,

Принимаем 6 бетоновозов на базе КамАЗ-53229С

3.3 Стоимость бетонирования