бетонирование малоэтажного здания. Схема производства работ

Скачать 469.47 Kb. Скачать 469.47 Kb.

|

|

СОДЕРЖАНИЕ Глава 1. Схема производства работ 1.1 Рассматриваемые объекты. Сравнительная характеристика объектов по срокам строительства, объемам производства работ, маршрутам доставки бетонной смеси. 1.2. Технологическая схема бетонирования в зависимости от объекта 1.3 План строительной площадки 1.4 Подготовительные работы при бетонировании 1.5. Подбор состава бетонной смеси по подвижности, прочности бетона на сжатие с учетом используемых материалов и химических добавок. 1.6. Технология приготовления бетонной смеси на бетонном заводе Глава 2. Бетонирование элементов здания 2.1. Доставка бетонной смеси на объект с учетом ограничений по времени доставки в зависимости от характеристик бетонной смеси и температуры воздуха 2.2 Бетонирование элементов здания 2.3 Уход за бетоном 2.4 Распалубка Глава 3. Технико-экономические показатели 3.1 Стоимость производства бетонной смеси 3.2. Стоимость транспортной составляющей 3.3 Стоимость бетонирования (локальная смета) 3.4 Предложения по оптимизации расходов Выводы по курсовой работе Список литературных источников Глава 1. Схема производства работ 1.1 Рассматриваемые объекты. Сравнительная характеристика объектов по срокам строительства, объемам производства работ, маршрутам доставки бетонной смеси. В данном курсовом проекте предметом исследования является малоэтажный жилой комплекс по адресу г. Выборг, мкр. Калининский, Привокзальный переулок, д. 6 , от застройщика ООО «Добрострой». Исходные данные: Климат г. Выборг умеренный и влажный, переходный от континентального к морскому. Для данного региона характерна частая смена воздушных масс, обусловленная в значительной степени циклоническойдеятельностью. Летом преобладают западные и северо-западные ветры, зимой западные и югозападные. Средняя температура воздуха в Санкт-Петербурге составляет +5,8 °C. Самый холодный месяц в городе — февраль со средней температурой −5,8 °C, в январе −5,5 °C. Самый тёплый месяц — июль, его среднесуточная температура +18,8 °C. Среднегодовая сумма осадков в Санкт-Петербурге — около 662 мм. Влажность воздуха в Петербурге всегда высокая. В среднем за год составляет около 75 %, летом — 60-70 %, а зимой — 83-88 %. Продолжительность отопительного сезона 220 дней. Температура воздуха наиболее холодной пятидневки – 26ºС. Ветровой район – II, нормативная ветровая нагрузка - 30 кг/м2 ; Снеговой район – III, нормативная снеговая нагрузка – 180 кг/м2 Согласно СП 131.13330.2012 район строительства относится к климатической зоне IIВ. 1.2. Технологическая схема бетонирования в зависимости от объекта Процесс укладки состоит в разравнивании ее в опалубке слоями 15...30 см и тщательном ее уплотнении. Уплотняют смесь, как правило, вибраторами с большим числом колебаний (от 3 до 12,5 тыс. в минуту). Под влиянием большого числа колебаний даже малоподвижные смеси приобретают подвижность и уплотняются, выделяя при этом пузырьки воздуха и частично воду. Уплотнение бетонной смеси происходит в течение 20...60 сек, в зависимости от ее подвижности. Излишняя продолжительность вибрации может привести к расслоению бетонной смеси. Снятие опалубки допускается только по достижении бетоном прочности, установленной проектом или техническими условиями. Преждевременная распалубка может вызвать повреждения или даже обрушение конструкции. При низких температурах, близких к нулю, твердение бетона замедляется, а при его замерзании прекращается. После повышения температуры воздуха оттаивания бетона твердение, его возобновляется, однако конечная прочность будет ниже прочности бетона, укладываемого в летних условиях, и тем ниже, чем раньше произошло его замерзание. На рисунке 1 представлена технологическая схема бетонирования в зависимости от объекта  Рисунок 1- Технологическая схема бетонирования колонн: а - до 5 м; б - более 5 м: I - опалубка; 2 - хомут; 3 - бадья; 4 - вибратор; 5 - приемная воронка; 6 - звеньевой хобот; 7 - навесной вибратор; 8 - карман 1.3 План строительной площадки За основу горизонтальной привязки здания и разбивки элементов планировки приняты существующие жилые дома. Разработка генерального плана с размещением различных площадок и оборудования малыми архитектурными формами выполнена по нормам СП 42.13330.2011. Покрытие проездов, площадок, стоянок - асфальтобетон, покрытие тротуаров – бетонная плитка. Для обеспечения беспрепятственного движения маломобильных групп населения в местах пересечения тротуаров с проезжей частью устанавливается пониженный бордюрный камень Свободная от застройки территория озеленяется декоративными деревьями, однорядными и групповыми кустарниками, посевами многолетних трав и устройством. Организуется система площадок и дорожек со скамейками Конструктивные решения здания: Особенностью данного проекта является применение сборно-монолитного каркаса, состоящего из: - сборных железобетонных колонн сечением 400х600; 300х600 мм из бетона кл. В30. - сборных железобетонных предварительно напряженных ригелей сечением 300х150 (Н) мм. - сборное перекрытие (покрытие) состоит из сборных железобетонных предварительно напряженных многопустотных плит перекрытия толщиной 220 мм. Внутренние и наружные стены, перекрытия выполнены из керамзитобетонных блоков толщиной 380 мм. В качестве утеплителя приняты полужесткие плиты из перлитопластобетона толщиной 100 мм. Перегородки – гипсобетонные толщиной 80 мм. Фундаменты – монолитные железобетонные ростверки на сваях. Лестницы – сборные железобетонные. Полы – в комнатах мозаичный дубовый паркет; на кухнях и в ванных комнатах, туалетах керамические плитки. Последние прочны на истираемость, гигиеничны, химически инертны и водостойки. Плитку укладывают по жесткому подстилающему слою на жирном цементом растворе. Двери деревянные и пластиковые, окна – пластиковые, металлические с двойным остеклением. Тип водостока – наружный. Наружная облицовка – защитными экранами из полимербетона. Внутренняя отделка – полный спектр современных возможностей строительной отделочной индустрии. 1.4 Подготовительные работы при бетонировании Перед началом бетонирования конструкции выполняют комплекс работ по подготовке опалубки, арматуры, поверхностей ранее уложенного бетона и основания. Опалубка. Прежде всего выверяют установленную опалубку. Геометрические размеры проверяют стальным метром или рулеткой; правильность положения вертикальных плоскостей — рамочным отвесом, горизонтальность плоскостей — уровнем или геодезическими инструментами. Опалубку и поддерживающие леса тщательно осматривают, проверяют надежность установки стоек лесов и клиньев под ними, креплений, отсутствие щелей в опалубке, наличие закладных частей и пробок, предусмотренных проектом. Проверка и осмотр необходимы потому, что опалубка может деформироваться из-за просадки или вспучивания основания (при оттаивании грунта) или из-за усушки и коробления досок. Щели шириной более 3 мм и отверстия в деревянной опалубке, через которые может просачиваться цементное молоко, заделывают. Щели от 3 до 10 мм проконопачивают скрученной в жгут паклей, а более 10 мм заделывают деревянными рейками. В опалубке балок и невысоких колонн щели до 10 мм промазывают глиняным тестом. Конопатят щели до промывки опалубки, а промазывают глиной после промывки. Щели шириной до 3 мм затягиваются от разбухания досок при промывке опалубки перед укладкой бетонной смеси. В металлической опалубке щели и отверстия промазывают глиняным тестом или раствором алебастра. Перед укладкой бетонной смеси опалубку тщательно очищают от мусора и грязи, а затем обязательно увлажняют во избежание отсасывания опалубкой воды из бетонной смеси. О приемке опалубки ответственных конструкций пролетом более 8 м и предварительно напряженных конструкций составляют акт. Арматура. Установленные арматурные конструкции перед бетонированием также проверяют, а ответственные конструкции принимают по акту. При этом проверяют местоположение, диаметр и число арматурных стержней, а также расстояния между ними, наличие перевязок и сварных прихваток в местах пересечений стержней. Расстояния между стержнями и допускаемые отклонения должны соответствовать проекту. Сварные стыки, узлы и швы, выполненные при монтаже арматуры, осматривают снаружи. Кроме того, испытывают несколько образцов арматуры, вырезанных из конструкции. Места вырезки и число образцов устанавливают по согласованию с приемщиком работ. Расстояние от арматуры до близлежащей поверхности опалубки проверяют по толщине защитного слоя бетона, указываемой в чертежах бетонируемой конструкции. Таблица 1 Толщина защитного слоя бетона, мм, для некоторых элементов бетонируемых конструкций

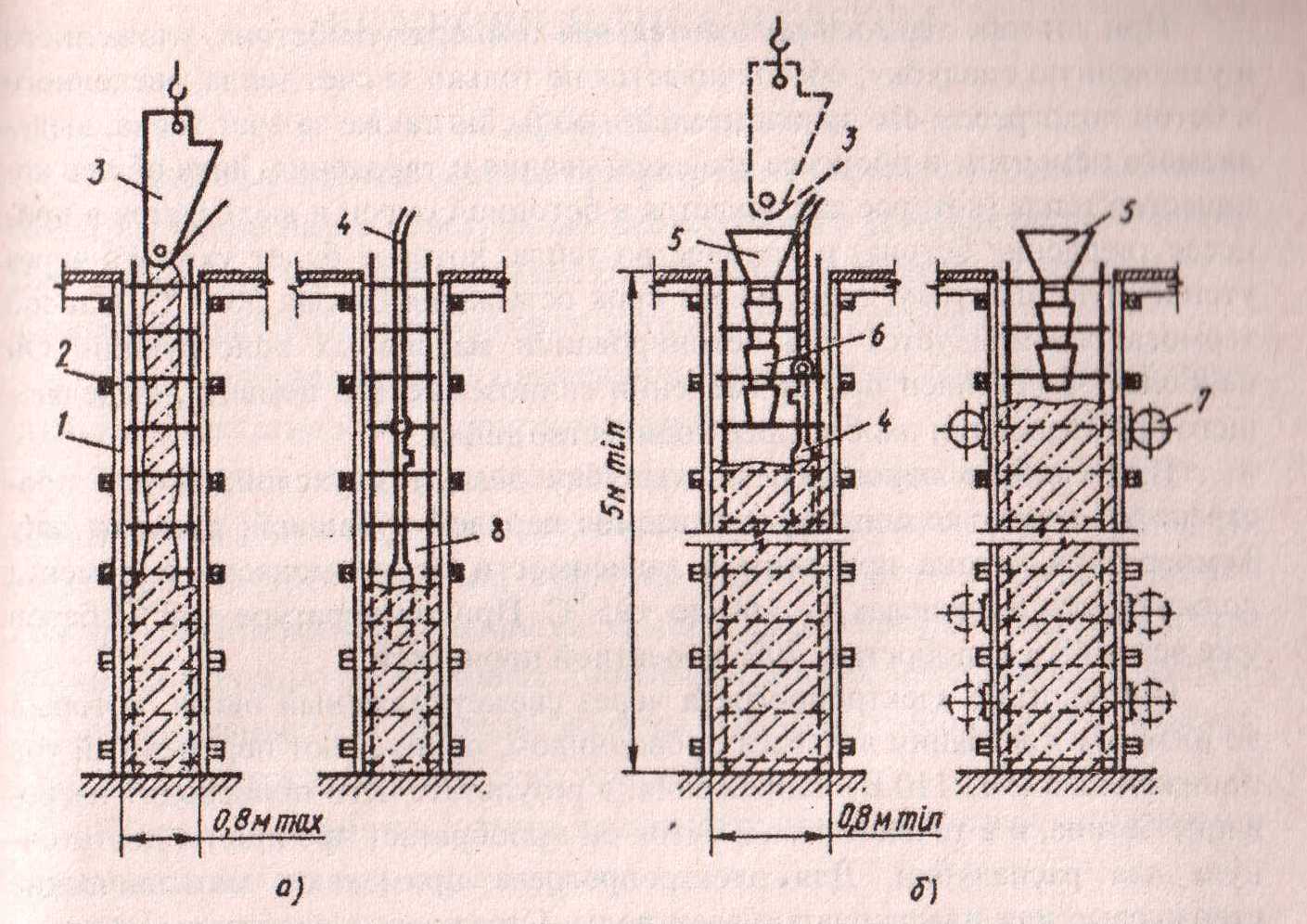

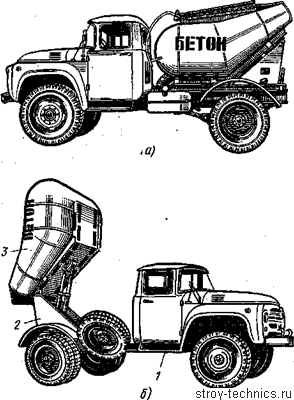

Толщину защитного слоя бетона для элементов конструкций, работающих в условиях агрессивной среды, принимают в соответствии с указаниями проекта сооружения. Требуемую толщину такого слоя создают, укладывая под арматуру цементные или бетонные подкладки. Назначение защитного слоя главным образом сводится к предохранению арматуры в конструкциях от коррозии. Для обеспечения надежного сцепления свежеуложенного бетона с арматурой последнюю очищают от грязи, отслаивающейся ржавчины и налипших кусков раствора пескоструйным аппаратом или проволочными щетками. 1.5. Подбор состава бетонной смеси по подвижности, прочности бетона на сжатие с учетом используемых материалов и химических добавок. Большинство современных зданий и сооружений возводится с применением бетона или железобетона (армированного бетона). Бетон получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящей из цемента, воды, заполнителей, в необходимых случаях специальных добавок. Состав смеси должен обеспечить в заданные сроки проектный класс бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым в отношении морозостойкости, водонепроницаемости и ряда других свойств. Состав бетонной смеси устанавливает лаборатория путем экспериментальных предварительных подборов. В процессе работ подобранный состав систематически корректируется с учетом изменения влажности заполнителей для обеспечения заданного водоцементного отношения. Бетонные смеси в зависимости от технологических свойств разделяют на обладающие подвижностью и жесткие. Бетонная смесь, обладающая подвижностью, способна растекаться без расслоения и заполнять форму под влиянием собственной массы или небольшого механического воздействия. Жесткая бетонная смесь требует интенсивного вибрирования для заполнения ею формы и уплотнения. Подвижность бетонной смеси характеризуется измеряемой в сантиметрах величиной осадки стандартного конуса свежеотформованного из контролируемой бетонной смеси (до 2 см – жесткие, 2-4 см – малоподвижные, 4-15 см – подвижные, более 15 см – литые). Жесткость бетонной смеси определяется по времени вибрации (в секундах) превращающем конус в равновеликий цилиндр. Для особо жестких смесей оно превышает 200 с, для жестких 30-200 с, для малоподвижных 15-30 с. Для производства бетонной смеси промышленность выпускает бетоносмесительные установки цикличного и непрерывного действия различной производительности, переназначенные для комплектования бетонных заводов круглогодичного действия либо для применения в качестве приобъектных предприятий. На бетоносмесительных установках цикличного действия используются бетоносмесители с периодически повторяющейся загрузкой компонентов, смешиванием и выгрузкой готовой бетонной смеси. На бетоносмесительных установках непрерывного действия загрузка компонентов бетона, смешивание и выгрузка готовой бетонной смеси производятся непрерывно. Бетоносмесительная установка представляет собой комплект технологического оборудования для дозирования компонентов и приготовления бетонной смеси с устройствами для приема компонентов и выдачи готовой бетонной смеси. Оборудование смонтировано на сборно-разборном металлическом каркасе либо отдельными блоками. При блочном решении конструкции сокращаются сроки монтажа и демонтажа, упрощается перевозка установки по железной дороге или автотранспортом. 1.6. Технология приготовления бетонной смеси на бетонном заводе ( 2 листа – общая схема и бетоносмесительный узел) Свежеприготовленный бетон представляет собой хорошо перемешанную смесь вяжущего вещества с каменными заполнителями естественного или искусственного происхождения (песком,, гравием, щебнем) и воды. По прошествии некоторого времени после перемешивания с водой бетонная смесь начинает густеть (схватываться), а затем, твердея, превращается в искусственный камень — бетон. Гидротехнические бетонные смеси готовят на бетонных заводах, располагающих механизированными складами для цемента и заполнителей, высокопроизводительными смесительными машинами, весовыми дозаторами для отмеривания всех компонентов бетона и весами для отпуска бетонной смеси. Кроме того, на современных бетонных заводах могут быть устройства для оттаивания, подогрева и охлаждения составляющих бетонной смеси, а также изготовления искусственного льда, установки для обработки и введения в бетонную смесь различных добавок и установки для вторичного или повторного обогащения заполнителей. Помимо объектов производственного назначения, крупные бетонные заводы имеют, как правило, собственную котельную, компрессорную, бойлерную, лабораторию и ремонтно-механическую мастерскую. При порционном транспорте бетонной смеси строится, кроме того, бадьемоечная установка. Процесс приготовления бетонной смеси состоит из следующих основных операций: подачи со складов заполнителей — песка, гравия (щебня) и цемента к бетонному заводу, дозирования компонентов бетона, механического перемешивания их в смесительных машинах с добавлением воды и выдачи приготовленной бетонной смеси на транспортные средства для доставки к местам ее укладки. Схема производственного процесса в современном бетонном хозяйстве показана на рис. 2. Важнейшей операцией приготовления бетонной смеси является перемешивание ее компонентов. В результате перемешивания бетонная смесь должна быть однородной, с равномерным распределением и обволакиванием зерен заполнителя вяжущим веществом и высокого качества, которое должно быть достигнуто за возможно короткий срок перемешивания. Обеспечение этих требований в основном зависит от конструктивных параметров смесительной машины, постоянства режима перемешивания, установленного для данной марки бетона, и стабильности соотношения компонентов в процессе их перемешивания. Стабильность соотношения компонентов бетона обеспечивается точностью их отмеривания при помощи дозирующих устройств, а постоянство режима перемешивания — его продолжительностью на паспортной скорости в смесительном барабане машины и установленной последовательностью загрузки компонентов в смесительную машину.  Рис. 2. Схема производственного процесса бетонного хозяйства Интенсивность процесса образования бетонной смеси по существу характеризует собой эффективность- перемешивания и является основным технологическим показателем смесительных машин. На автоматизированных заводах, помимо дистанционного управления работой механизмов, которое сохраняется, автоматически регулируются процессы заполнения и опорожнения дозаторов, режимы взвешивания, процессы загрузки и выгрузки бетоносмесителя, режим перемешивания. Механизмы завода взаимно сблокированы. Сигнальные связи, вынесенные на пульт, позволяют быстро обнаруживать нарушения производственного процесса и принимать меры к их устранению.  Рис. 3. Схемы компоновки основного оборудования бетонных заводов: а – партерная двухступенчатая; б – партерная трехступенчатая; в – промежуточная; е – вертикальная одноступенчатая; 1 – конвейер со склада заполнителей; 2 -конвейеры из завод; 3 – поворотная воронка; 4 – наддозаторные бункера; 5 – дозаторы для сухих компонентов; 6 – воронка сухой смеси; 7 — элеватор; 8 -цементовоз; 9 – дозатор воды; 10 – бетоносмеситель; 11 – бункер готовой смеси; 12 – автобетоновоз. На бетонных заводах-автоматах автоматизируется, помимо оборудования самого завода, работа всех транспортных коммуникаций, связывающих склады заполнителей, цемента и промежуточные установки с бункерами бетонного завода. Переключение транспортных систем с одного материала на другой и пополнение бункеров на заводе материалами по мере их расходования производятся автоматически, часто при помощи программной системы контрольных карт. Выводы по главе 1 Глава 2. Бетонирование элементов здания 2.1. Доставка бетонной смеси на объект с учетом ограничений по времени доставки в зависимости от характеристик бетонной смеси и температуры воздуха (лист со схемами маршрутов) Транспортирование бетонной смеси, как правило, осуществляется в два этапа: от бетонного завода к строящемуся объекту и от места приемки бетона на стройплощадке непосредственно в бетонируемую конструкцию. Бетонную смесь с бетонного завода на стройплощадки различных объектов доставляют в автосамосвалах (в 1987 г. до 92%), автобетоновозах и автобетоносмесителях. Использование для транспортирования бетонных смесей автосамосвалов сопряжено с рядом существенных недостатков: бетонная смесь в открытом кузове автобетоносамосвала в жаркую погоду отдает влагу (уменьшается В/Ц), а в дождь или снег увлажняется (увеличивается В/Ц) и за счет этого расслаивается; часть бетонной смеси (до 3...5%) при перевозке теряется через края бортов и неплотности кузова; применяется ручной труд при очистке кузова (с грузоемкостью 0,04...0,1 чел.-ч/м3); снижается качественные характеристики смеси (отклонение от средних величин по прочности достигает 7...12 %, подвижности 15%), что сдерживает использование для ее перекачки бетононасосов, пневмобетоноукладчиков других средств механизации. В этой связи применение автосамосвалов все больше и больше ограничивается. Транспортирование бетонной смеси автосамосвалами разрешается на расстояние не более 20 км при условии, что борта машины наращиваются не менее чем на 40 см, зазор между задним бортом и кузовом уплотнен резиновой прокладкой, кузов со смесью накрыт брезентом, а при отрицательных температурах кузов должен быть затеплоизолирован или обогреваться выхлопными газами. Автобетоновозы - специализированные машины, предназначенные для транспортирования готовых бетонных смесей и растворов на расстояние до 45 км. Высокие кузова каплевидной формы с крышкой, имеющие двойную обшивку с пространством между листами, куда в холодную погоду направляют выхлопные газы или помещают теплоизоляцию, располагаются в зоне минимальной вибрации рамы базового автомобиля, благодаря чему обеспечивается нерасслаиваемостъ бетонной смеси и предотвращается её разбрызгивание в процессе перевозки.  Рис.4. Автобетоновоз: а — транспортное положение, б — положение разгрузки; 1 — автомобильное шасси, 2 —опорная рама, 3—кузов, а — транспортное положение, б — положение разгрузки; 1 — автомобильное шасси, 2 —опорная рама, 3—кузов Автобетоносмесители (рис.5) представляют собой грузовой автомобиль, на шасси которого смонтирована двухконус-ная мешалка. При транспортировании в обычных самосвалах бетон начинает расслаиваться и твердеть, что приводит к снижению его качества. В автобетоносмеситель загружают сухую смесь, транспортируют к месту укладки и перемешивают с водой за 5—10 мин до выгрузки. |