диплом иниг. сибирский федеральный университет Институт нефти и газа Кафедра Топливообеспечение и горючесмазочные материалы

Скачать 2.05 Mb. Скачать 2.05 Mb.

|

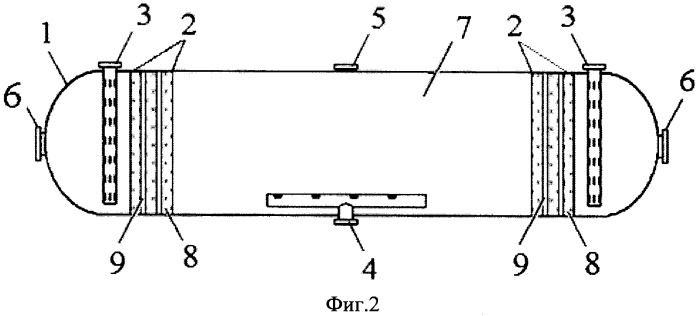

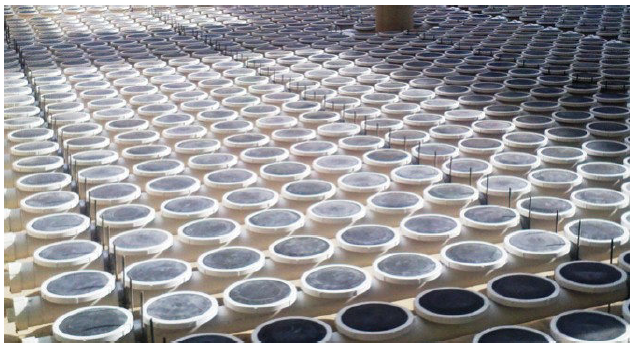

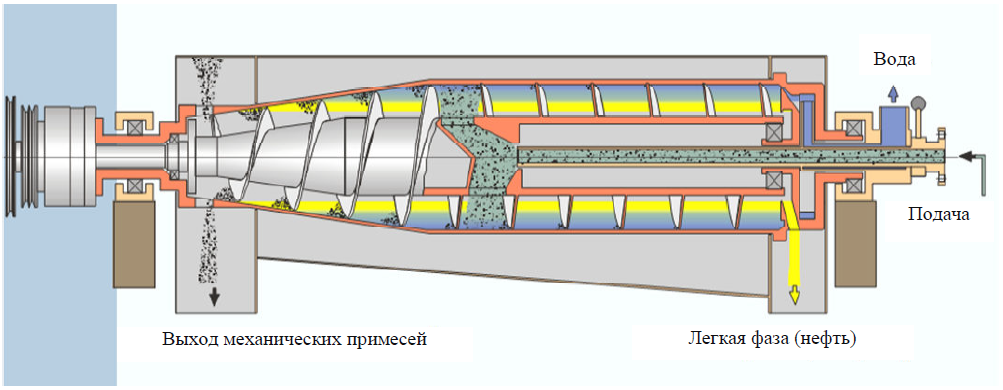

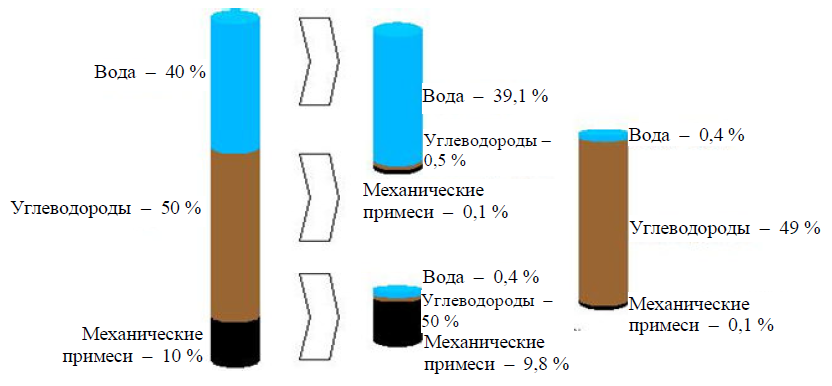

6 Способы устранения проблем, связанных с неэффективной эксплуатацией очистных сооружений.6.1 Обзор патентов и исследованийВ результате проведенной работы за основу были взяты патенты и исследования, представленные ниже. 6.1.1 Отстойник для очистки нефтесодержащих сточных водТехнической задачей изобретения является повышение эффективности очистки сточных вод за счет равномерного распределения потока очищаемой воды по всему объему коалесцирующего фильтра, поскольку между пластинами вспененного пористо-ячеистого материала предусмотрены пространства, за счет того, что после фильтрации воды имеется зона для отстаивания с объемом, обеспечивающим наибольшую эффективность работы отстойника, а также за счет проведения регенерации фильтрующе-коалесцирующего пакета без прекращения работы отстойника. Данная техническая задача решается при помощи отстойника, содержащего емкость с патрубком ввода и патрубками вывода воды и нефти, фильтрующе-коалесцирующего пакета, перекрывающего пространство емкости между патрубком ввода и патрубками вывода с образованием зоны отстаивания и выполненного в виде пластин пористо-ячеистого полимерного материала, установленных с зазором. Новым является то, что пластины изготовлены из одинакового материала толщиной от 0,1 до 0,5 м, а зазор между ними выполнен шириной от 0,05 до 0,2 м, причем пакет изготовлен суммарной толщиной от 0,5 до 2 м, при этом объем зоны отстаивания выполнен больше объема пакета в 3 и более раз, причем емкость выполнена горизонтальной и цилиндрической, снабжена дополнительным патрубком ввода, установленным с противоположной стороны от патрубка ввода, и дополнительным фильтрующе-коалесцирующего пакетом, выполненным и установленным аналогично основному, при этом зона отстаивания расположена между основным и дополнительным пакетами. На рисунке 4 изображен предложенный отстойник с двумя фильтрующе-коалесцирующими пакетами, продольный разрез. Очищаемая вода, содержащая нефть и твердую примесь, через патрубок с распределителем 3, расположенный в верхней части емкости 1, направляется на фильтрующе-коалесцирующий пакет 2. При прохождении жидкости через пористо-ячеистый полимерный материал капли нефти укрупняются, образуя пленочную нефть. Последняя, достигнув критической толщины, отрывается от материала под действием потока жидкости, всплывает в зазорах 9 и зоне для отстаивания воды 7 в верхнюю часть емкости и выводится из аппарата через патрубок 5. Очищенная сточная вода выводится через распределительное устройство и патрубок 4. Реальные сточные воды нефтепромыслов представляют собой полидисперсную эмульсию, содержащую капли нефти от единиц до сотен микрон.  1 - емкость; 2 - фильтрующий-коалесцирующий пакет; 3 - патрубок для ввода воды с распределителем; 4 - патрубок отвода очищенной воды с распределительным устройством; 5 - патрубок отвода уловленной нефти; 6 - люк-лаз для монтажа фильтрующе-коалесцирующего пакета; 7 - зона для отстаивания воды; 8 - пластины фильтрующе-коалесцирующего пакета из пористо-ячеистого полимерного материала толщиной от 0,1 до 0,5 м; 9 - зазор между пластинами шириной от 0,05 до 0,2 м Рисунок 4 – Отстойник для очистки нефтесодержащих сточных вод Исследования в лабораторных и промысловых условиях показали, что после прохождения воды через пластину 8 пористо-ячеистого полимерного материала дисперсность частиц нефти находилась в трех диапазонах с относительно четкими границами. Первый диапазон характеризовался частицами диаметром от 3 до 5 мм, представляющими собой капли нефти, образованные в результате контактной коалесценции более мелких капель на поверхности материала и последующего отрыва от него под действием гидродинамических сил потока. Зазор 9 между пластинами 8 шириной в диапазоне от 0,05 до 0,2 м обеспечивает время, достаточное для всплытия этих капель нефти к верхней части емкости 1, чем достигается чистота последующих пластин. Также сохранение зазоров 9 между пластинами 8 способствует равномерному распределению потока очищаемой воды по всей глубине и площади фильтрующе-коалесцирующего пакета 2. Во втором диапазоне диаметр частиц нефти составлял от 30 до 100 мкм. В этом диапазоне находились капли, скоалесцированные в объеме пор материала за счет гидродинамического фактора. Для удаления капель с указанным размером (при помощи отстаивания) требуется несколько большее время, нежели в первом случае, поэтому после фильтрующе-коалесцирующего пакета 2 необходимо предусмотреть зону для отстаивания воды 7. Как показывают исследования, объем зоны отстаивания должен быть в 3 и более раз больше объема пакета. Третий диапазон представлен частицами диаметром до 10 мкм. Это частицы нефти, прошедшие через фильтрующе-коалесцирующий пакет 2, при этом не скоалесцировав. Количество данных частиц в основном и определяет остаточную концентрацию нефти в очищенной воде на выходе из отстойника. Исследования показали, что существует прямая зависимость эффективности очистки воды от толщины фильтрующе-коалесцирующего пакета 2, поскольку с увеличением толщины пакета 2 возрастает время нахождения воды в нем, соответственно, увеличивается вероятность контакта капель нефти на поверхности гидрофобного материала. Установлено, что оптимальной толщиной пакета 2 является диапазон от 0,5 до 2,0 м. Дальнейшее увеличение толщины пакета 2 существенно не улучшает эффективность очистки, однако значительно увеличивает его стоимость и стоимость его монтажа. При исследовании влияния толщины пластины 8 коалесцирующего материала на эффективность процесса коалесценции в лабораторных условиях было установлено, что с увеличением толщины пластины 8 до 0,5 м происходит значительное увеличение эффекта коалесценции нефти. Дальнейшее увеличение толщины пластины 8 приводит к небольшому изменению эффекта укрупнения, что объясняется убыванием доли крупнодисперсных капель нефти по мере ее движения через пластину 8. Эффективная работа отстойника напрямую зависит от качества монтажа фильтрующе-коалесцирующего пакета 2 внутри емкости 1. Его установка производится путем постепенной установки пластин 8, крепления их к стенке емкости 1 при помощи распорок, стягивания пластин 8 между собой с сохранением зазоров 9 между ними и герметизации зазоров между пластинами 8 и стенками корпуса емкости 1. Для увеличения производительности отстойника предлагается установка внутрь двух фильтрующе-коалесцирующих пакетов 2, расположенных в противоположных концах отстойника, а отвод очищенной воды производить через патрубок с распределительным устройством 4, расположенный в центре отстойника. Для получения фактических данных по концентрации нефти в сточной воде после фильтрующе-коалесцирующего пакета 2, получения достоверных данных по гидравлическому сопротивлению пакета 2, определения оптимальных технологических параметров и эффективных способов регенерации материала был изготовлен отстойник (объем 200 м3) для испытаний в промысловых условиях. В качестве фильтрующе-коалесцирующего пакета 2 в отстойнике использовался набор пластин 8, выполненных из вспененного полиуретана. Сточная вода поступала через входной патрубок с распределителем 3 на полимерный материал, на котором происходило укрупнение капель нефти. Укрупненные капли нефти под действием сил гравитации отрывалась от поверхности материала и выносилась потоком в зону для отстаивания 7. Нефть собиралась в верхней части емкости 1 в виде пленки и выводилась через выходной патрубок нефтяной линии 5, а очищенная вода выводилась из емкости 1 через выходной патрубок водяной линии 4. Испытания проводились на установке подготовки нефти на линии после существующих очистных сооружений в качестве ступени доочистки сточной воды. В таблице 4 представлены результаты промысловых испытаний отстойника. К сравнению полученных результатов в таблице приведены результаты работы оборудования, применяемого для очистки нефтепромысловых сточных вод в ОАО «Татнефть». Таблица 4 – Результаты промысловых испытаний отстойника

Как видно из таблицы 4, предлагаемое техническое решение позволяет достичь высокую степень очистки нефтепромысловых сточных вод, которая не достигается с помощью традиционных для нефтепромыслов методов, при меньших капитальных и эксплуатационных затратах. Конструктивные особенности предлагаемого отстойника позволяют проводить регенерацию фильтрующе-коалесцирующего пакета 2 путем удаления взвешенных твердых частиц и высоковязких компонентов нефти с поверхности материала растворителем нефтяных парафинов (например, бензиновой фракцией, выделяемой ректификацией или сепарацией нефти, которая применяется в качестве растворителя парафинов при промывке нефтяных скважин). Регенерация проводится без остановки отстойника периодическим дозированием через диспергирующее устройство растворителя в поток воды, поступающей на очистку. Периодичность регенерации зависит от качества очищаемой сточной воды, подаваемой на вход отстойника, и уточняется в процессе эксплуатации. Промысловые испытания показали, что промывка фильтрующе-коалесцирующего пакета 2 углеводородным растворителем является наиболее эффективным, технологически приемлемым и недорогим способом регенерации. Установлено, что оптимальный режим регенерации достигается при соотношении объемов подачи растворителя и воды 1:20 в течение 30 мин, что как минимум в 2 раза меньше времени очистки наиболее близкого аналога. Данное техническое решение позволяет обеспечить высокую степень очистки нефтепромысловых сточных вод. Концентрация нефти в очищенной воде составляет менее 20 мг/дм3, механических примесей - менее 10 мг/дм3 [21]. 6.1.2 Система мелкопузырчатой аэрацииДля устранения недостатков можно предложить заменить аэрогидрокавитационные блоки на систему мелкопузырчатой аэрации, так как в результате подробного анализа работы флотаторов было выявлено, что при сильном ветре во флотатор попадает различный мусор (трава, песок), негативно влияющий на работу аэрогидрокавитатора. Система состоит из дисковых аэраторов (рисунок 5), расположенных по всему периметру флотатора (рисунок 6). Система устойчива к агрессивным сточным водам, нечувствительна к механическим примесям и мусору, содержащимся в сточных водах.  Рисунок 5 – Дисковый аэратор  Рисунок 6 – Размещение дисковых аэраторов Дисковые аэраторы обладают рядом преимуществ: возможность использования аэраторов в агрессивных средах; наличие кольца противодавления предохраняет аэратор от попадания воды внутрь него; создание насыщенного потока пузырьковой смеси [22]. 6.1.3 Горизонтальная шнековая центрифуга непрерывного действияЦентрифуга шнековая горизонтальная осадительная непрерывного действия для непрерывного разделения нефтешлама представлена на рисунке 7.  Рисунок 7 – Горизонтальная шнековая центрифуга непрерывного действия Описать весь процесс разделения в центрифуге можно следующим образом. Нефтешлам подается в центрифугу питающим патрубком, в котором разгоняется до рабочей скорости и сбрасывается в основную камеру центрифуги через впускные отверстия. В этой камере под воздействием центробежной силы механические примеси в короткий промежуток времени осаждаются на стенках барабана, который выполнен в виде цилиндра с переходом в коническую форму. Такая форма конструкции позволяет обеспечить высокую степень очистки продукта в цилиндрической части и хорошее обезвоживание твердых частиц в конической части барабана. Шнек вращается с иной скоростью, чем барабан и непрерывно выводит выделенные твердые частицы в узкий конец барабана. Таким образом, применение центрифуги шнековой горизонтальной осадительной позволит непрерывно разделять нефтешлам на три различных фазы (рисунок 8).  Рисунок 8 – Состав нефтешлама Вода, образовавшаяся в процессе разделения нефтешлама на составляющие, отправляется на доочистку на приемную камеру канализационных очистных сооружений (КОС); нефтепродукты - в разделочный резервуар, где происходит накопление сборных нефтяных остатков для последующей перекачки на нефтегазоперерабатывающее предприятие для повторной переработки; механические примеси - на нефтешламовую карту для обработки либо сжигания на установке [22]. Минусом данной центрифуги является ее высокая стоимость, сложность обслуживания и ремонта, а также необходимость установки мощного электродвигателя, мощностью от 50 до 140 кВт. |