метанол. Метанол. Синтез метанола

Скачать 61.68 Kb. Скачать 61.68 Kb.

|

|

">http://www.allbest.ru/ МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФГБОУ ВО «АНГАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра химической технологии топлива Отчет по производственной практике Тема: Синтез метанола Выполнил: Лаврентьева К.А. Проверил: Черниговская М.А. Ангарск 2017 год ОглавлениеВведение1. Теоретические основы процесса1.1 Характеристика сырья, материалов, реагентов, продукции2. Технология производства метанола2.1 Описание технологической схемы3. Охрана окружающей среды в производстве метанола 4. Охрана трудаВыводСписок использованной литературыВведениеМетанол (метиловый спирт) CH3OH – это один из важнейших по значению и масштабам производства органический продукт, выпускаемый химической промышленностью. В нефтеперерабатывающей промышленности метиловый спирт служит селективным растворителем для очистки бензинов от меркаптанов и азеотропным реагентом при выделении толуола ректификацией. Также метанол используется как растворитель в производстве карбамидных смол, уксусной кислоты, синтетических каучуков, поливинилового спирта и ацеталей, антифризов, денатурирующих добавок. Значительно возрос интерес к метанолу как к важному и экономически эффективному сырью для получения водорода и синтез-газа, которые широко применяют в металлургии, в производстве аммиака. Существенно расширяется использование метанола для очистки сточных вод от вредных соединений азота, для производства кормового белка. В химической промышленности метанол применяется в качестве полупродукта для многих промышленных синтезов. В наибольших количествах метанол используется для получения формальдегида, а также в качестве метилирующего агента в производстве таких важных продуктов, как диметилтерефталат, метилметакрилат, некоторые пестициды. В последнее время планируется применение метанола в качестве источника энергии, а именно топлива для тепловых электростанций, моторного топлива и как компонента автомобильных бензинов. Благодаря добавке метанола улучшаются антиденотационные свойства бензинов, повышается КПД двигателя и уменьшается содержание вредных веществ в выхлопных газах. 1. Теоретические основы процессаПроцесс синтеза метанола протекает по реакции: СО + 2 Н2 = СН3ОН + 21,67 Ккал. Одновременно с основной реакцией в условиях процесса протекает ряд побочных реакций, основными из которых являются: 2 СО + 4 Н2 = (СН3)2О + Н2О + 51,4 Ккал. 4 СО + 8 Н2 = С4Н9ОН + 3 Н2О + 135,4 Ккал. СО + 3 Н2 = СН4 + Н2О + 49,5 Ккал. СО2 + Н2 = СО + Н2О - 9,8 Ккал. Основная и ряд побочных реакций процесса протекает с положительным тепловым эффектом, что позволяет вести процесс автотермично. Реакция синтеза метанола протекает с уменьшением объема и выделением тепла, поэтому для смещения равновесия вправо процесс необходимо проводить под высоким давлением и при пониженной температуре. Однако скорость основной реакции при низкой температуре настолько мала, что практически не происходит образования метанола, поэтому процесс синтеза проводят в интервале температур 280-400 0С. Дальнейшее повышение температуры нецелесообразно, так как резко возрастают скорости побочных реакций, что ведет к ухудшению качества метанола-сырца и снижению выхода метанола, из-за увеличения скорости обратной реакции, кроме того при повышенной температуре возрастает скорость реакции метанирования, которая протекает с большим выделением тепла, при этом возможны локальные перегревы катализатора и его спекание. Значительное влияние на скорость основной и побочных реакции оказывает соотношение исходных компонентов сырья. Так при соотношении Н2 : СО = 4 наблюдается максимальный выход метанола, однако содержание побочных продуктов также велико. При увеличении отношения Н2 : СО более 4-х происходит снижение скоростей основной и побочных реакции, но не равнозначно, поэтому процесс проводят при соотношении Н2 : СО = (6 - 10). Увеличение объемной скорости подачи сырья (т.е. сокращение время контакта) приводит к сокращению выхода метанола. При этом увеличение объема газа, проходящего в единицу времени через катализатор, приводит к увеличению его производительности. Процесс синтеза метанола проводят с рециркуляцией не прореагировавшей смеси, так как степень превращения исходных компонентов за один проход довольно низкая (степень приближения к равновесию не превышает 25 %). На процесс синтеза метанола оказывает сильное влияние качество исходного синтез-газа. Так наличие соединений серы (сероводорода, меркаптанов и сероорганических соединений) в синтез-газе вызывает необратимое отравление катализатора. Присутствующий в синтез-газе аммиак в процессе синтеза вступает в реакции взаимодействия с метанолом, в результате образуются метил-амины. Присутствие в синтез-газе карбонилов железа, в основном пентакарбонила железа, обусловлено карбонильной коррозией углеродистой стали, которая при высоком давлении интенсивно протекает при температурах 100-120 0С. При температуре выше 250 0С они разлагаются с выделением мелкодисперсного свободного железа, которое накапливается на поверхности катализатора и является катализатором реакции метанирования. Оптимальными условиями процесса синтеза метанола являются: - давление в системе в точке 1 290-318 кгс/см2 - температура в реакционной колоне 340-380 0С - содержание оксида углерода в циркуляционном газе на выходе из системы не более 8 % об. - расход синтез-газа 10 - 20 тыс. нм3/час - расход циркуляционного газа 15 - 30 тыс. нм3/час Синтез метанола проводят на стационарном слое цинкхромового катализатора СМС-4. Восстановление катализатора СМС-4. Катализатор цинк-хромовый синтеза метанола СМС-4 приготовляется из хромового ангидрида (CrO3) и окиси цинка (ZnO). В процессе приготовления контактной массы между компонентами протекает реакция с образованием основного хромата цинка (неактивная форма): ZnO + CrO3 + H2O = ZnCrO4 х H2O Для перевода катализатора в активную форму его подвергают восстановлению водородсодержащим газом по реакции: 1.1 Характеристика сырья, материалов, реагентов, продукцииТаблица 1.1 – Характеристика сырья, материалов, реагентов, продукции

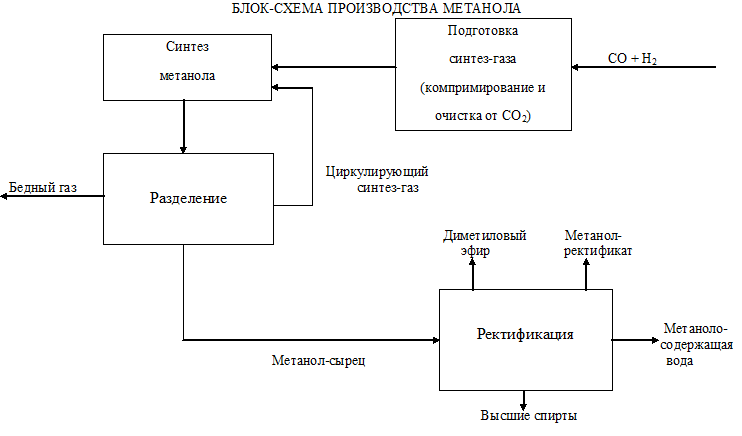

2 ZnCrO4 х Н2О + 3 H2 = ZnO х ZnCr2O4 + 5 H2O + 114,5 Ккал. Режим восстановления в значительной степени влияет на активность, прочность и срок службы катализатора. Оптимальными условиями восстановления являются: - давление циркуляционного газа в точке 1а не менее 200 кгс/см2; - расход циркуляционнго газа в систему не менее 10000 нм3/час; - содержание водорода в циркуляционном газе не менее 70 % об.; -часовой расход реакционной воды не более 40 литров в час. 2. Технология производства метанолаПроцесс производства метанола включает следующие основные стадии (рис. 1.1): реагент метанол катализатор спирт - подготовка сырья; - синтез метанола; - разделение газопродуктовой смеси; - ректификация.  Рис. 1.1 – Блок схема производства метанола Стадия подготовки заключается в очистке синтез-газа от диоксида углерода, а также его компремировании, охлаждении и очистке от масла и воды. Стадия синтеза метанола состоит из двух параллельно работающих линий. На стадии разделения газопродуктовую смесь разделяют на: - непрореагировавший синтез – газ (циркуляционный), который возвращается на стадию подготовки и смешивается со свежим синтез – газом. - бедный газ, который используется как компонент отопительного газа, - метанол – сырец, который далее подается на стадию ректификации. На установке ректификации происходит выделение товарного метанола, а также побочных продуктов: диметилового эфира, высших спиртов, метанол-ректификат и метанолосодержащей воды. 2.1 Описание технологической схемыСырье (синтез – газ) поступает через каплеотделитель Е – 1, в каплеотделителе происходит улавливание из синтез-газа влаги и капель масла. Из каплеотделителя синтез-газ поступает на смешение с циркуляционным газом, образуя сырьевую смесь. Сырьевая смесь последовательно проходит по межтрубному пространству два кожухотрубных теплообменника Т-1х, Т-1г снизу вверх, где подогревается газопродуктовой смесью, и поступает в трубчатую печь П-1. В трубчатой печи сырьевая смесь подогревается в ребристых трубах до реакционной температуры за счет циркулирующих продуктов сгорания - дымовых газов. Из трубчатой печи сырьевая смесь поступает в реакционную колонну Р-1 сверху. В реакционной колонне, загруженной катализатором СМС-4, при температуре 280-400 0С протекает реакция синтеза метанола с выделением тепла. Поэтому для регулирования заданной температуры в реакционную зону подается холодный газ. Газопродуктовая смесь (не прореагировавший синтез-газ, насыщенный парами продуктов реакции - метанолом, водой и др.) выводится снизу колонны и подается в трубное пространство кожухотрубных теплообменников Т-1г, Т-1х сверху вниз, где охлаждается газосырьевой смесью. Дальнейшее доохлаждение газопродуктовой смеси осуществляется в продуктовом холодильнике типа "труба в трубе" Х-1 водой. Из холодильника Х-1 газопродуктовая смесь поступает в сепаратор высокого давления Е-2. В сепараторе высокого давления Е-2 происходит разделение фаз жидкой и газовой. Для поддержания уровня в Е-2 жидкая фаза (метанол-сырец) поступает на щит сброса Щ-2 высокого давления. Затем направляется в сепаратор среднего давления Е-3. В сепараторе среднего давления Е-3 происходит раздел фаз на жидкую (метанол-сырец) и газовую (бедный газ). Циркуляционный газ через каплеотделитель Е-6в, где улавливаются капли метанола-сырца, поступает на всас циркуляционного газового насоса ЦГН-1, дожимается до давления не более 320 кгс/см2 и выдается в линию нагнетания. Из линии нагнетания циркуляционный газ через каплеотделитель Е-6н выдается в распределительный коллектор. В каплеотделителе Е-6н от циркуляционного газа отделяются унесенные потоком газа капли масла, которые путем продувки периодически сбрасываются в продувочную емкость. Из каплеотделителя Е-6н циркуляционный газ поступает на смешение с синтез - газом. 3. Охрана окружающей среды в производстве метанола Газовые выбросы в производстве метанола подразделяют на две категории: постоянные и периодические. К постоянным относятся отходящие газы и пары, выделяющиеся из метанола-сырца на стадии дистилляции, а также продувочные газы из емкостей. Основной категорией выбросов в атмосферу являются периодические, которые возникают при остановках агрегатов, отдельных машин, аппаратов, узлов технологической линии. Из остановленных систем выбрасываются при продувке оставшиеся в них газы и пары. В составе газовых выбросов присутствуют такие загрязняющие компоненты, как оксиды серы, углерода, азота, метан, бенз(а)пирен, а также сероводород, которые являются компонентами дымовых газов. На установке не предусмотрена система очистки дымовых газов, поэтому после рекуперации части тепла они сбрасываются в атмосферу. При аварийных ситуациях в составе газовых выбросов присутствуют пары метанола. Основным направлением уменьшения периодических выбросов газов в окружающий воздушный бассейн является повышение надежности всех узлов системы, сведение количества остановок и пусков агрегатов до минимума, удлинение пробегов между ремонтами. Источником загрязнения биосферы в производстве метанола являются сточные воды. В них содержится до 0,3 % метанола и других углеводородов. В основном это воды от промывки шламов и емкостей вместе с отходами со стадии очистки метанола. Практически полная очистка сточных вод достигается только при их биологической обработке. Биологическое окисление проводят в аэротенках с активным илом. Предельно допустимая концентрация метанола в сточных водах, поступающих на биохимическую очистку, — до 200 мг/л. Как правило, до поступления на биологические очистные сооружения сточные воды производства метанола многократно разбавляются сточными водами других производств и хозяйственно-бытовыми водами. В составе твердых отходов присутствует отработанный катализатор, содержащий хром, примеси УВ, а также алюминий. Кроме того, твердыми отходами является отработанная теплоизоляция (бой шамотного кирпича). Перечисленные отходы захораниваются на технологических полигонах. 4. Охрана трудаМетанол - сильный яд, действующий преимущественно на нервную и сосудистую системы. В организм человека может проникнуть через дыхательные пути и даже через не поврежденную кожу. Прием 5 - 10 г метанола во внутрь может вызвать тяжелое отравление, а 30 г являются смертельной дозой. Симптомы отравления: головная боль, головокружение, тошнота, рвота, боль в желудке, общая слабость, раздражение слизистых оболочек, мелькание в глазах, а в тяжелых случаях - потеря зрения и смерть. Работы, проводимые непосредственно с метанолом, относятся к газовзрывоопасным и поэтому должны быть включены в перечень газоопасных и огневых работ. Работать с метанолом необходимо в соответствующих СИЗ: прорезиненном комбинезоне, резиновых сапогах, прорезиненном фартуке, резиновых рукавицах и фартуке и в противогазе. В случае аварийного пролива метанола, необходимо немедленно принять все меры с целью предотвращения попадания метанола в почву: засыпать место разлива опилками или песком, которые затем собрать в герметичный контейнер, если потребуется, снять слой земли; содержимое контейнера необходимо вывезти в безопасное в пожарном отношении место и сжечь или утилизировать другим способом. Не меньшую опасность представляет собой применение высоких температур и давления в процессе синтеза метанола. В этом случае основные меры защиты работающих – повышение требований к оборудованию, его герметичности, теплоизоляции. ВыводВ процессе прохождения производственной практики я ознакомилась с основными положениями производства метанола – сырца, изучила электро- и пожарную безопасности и познакомилась с индивидуальными защитными средствами обслуживающего персонала. В отчете предоставлен химизм процесса синтеза метанола. Представлена блок – схема всех стадий производства метанола, технологическая схема установки синтеза метанола и ее описание. Практика помогла закрепить и углубить теоретические знания. Список использованной литературыТехнологический регламент. Часть 1. Синтез метилового спирта (метанола-сырца). Объекты: 139, 140, 166, 1665. Цех 39/71. Химический завод. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||