системы отверстия и вала. Система отверстия и система вала. Особенности, отличия, преимущества

Скачать 403.5 Kb. Скачать 403.5 Kb.

|

|

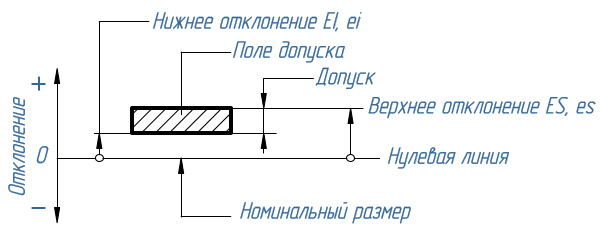

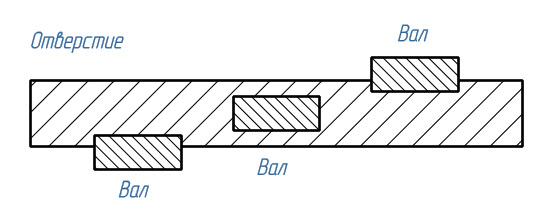

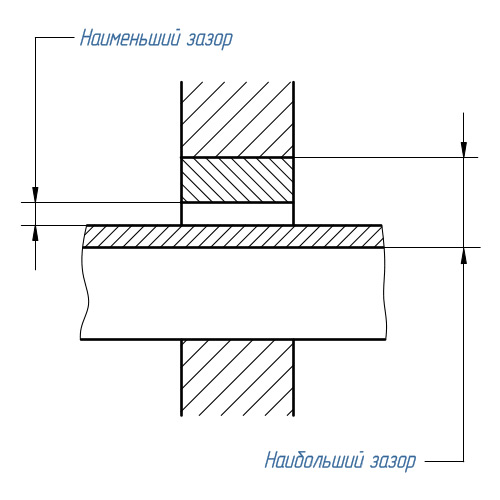

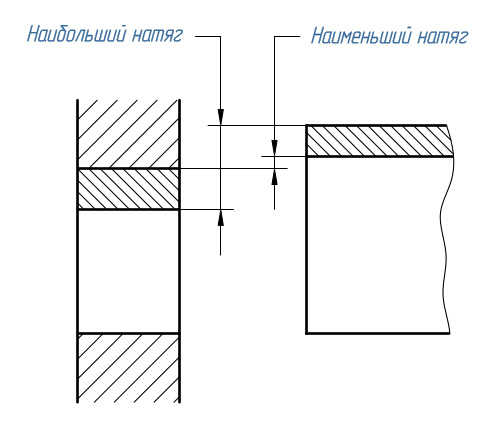

Содержание Глава 1. Система отверстия и система вала. Особенности, отличия, преимущества…………………………………………………..……….3 1.1.Понятия «вал» и «отверстие».………………...……………………………...3 1.2. Система отверстия. Система вала………………………..……………….....4 Глава 2. Допуски и посадки ………………………………….………………......6 2.1. Допуск размера. Поле допуска…………………………………………........6 2.2. Посадки. Виды, системы посадок…………………………………………...8 Список использованной литературы……………………………………………12 Глава 1. Система отверстия и система вала. Особенности, отличия, преимущества 1.1.Понятия «вал» и «отверстие» Конструктивно любая деталь состоит из элементов (поверхностей) различной геометрической формы, часть из которых взаимодействует (образует посадки-сопряжения) с поверхностями других деталей, а остальная часть элементов является свободной (несопрягаемой). Совокупность разных точностей и различных отклонений для образования разнообразных посадок и их построение называется системой допусков. Система допусков подразделяется на систему отверстия и систему вала. Выделение названных систем допусков вызвано различием в способах образования посадок. Отверстие - термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая нецилиндрические элементы, и соответственно сопрягаемых размеров. Вал - термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и нецилиндрические элементы, и соответственно сопрягаемых размеров. Для сопрягаемых элементов деталей на основе анализа рабочих и сборочных чертежей, а при необходимости и образцов изделий, устанавливают охватывающие и охватываемые поверхности сопряженных деталей и, таким образом, принадлежность поверхностей сопряжений к группам «вал» и «отверстие». Для несопрягаемых элементов деталей установление вал это или отверстие выполняют с помощью технологического принципа, состоящего в том, что если при обработке от базовой поверхности размер элемента увеличивается, то это отверстие, а если размер элемента уменьшается, то это вал. При сборке соединяемые детали соприкасаются между собой отдельными поверхностями, которые называются сопрягаемыми. Размеры этих поверхностей называются сопрягаемыми размерами (например, диаметр отверстия втулки и диаметр вала, на который посажена втулка). Сопряжение имеет один номинальный размер для отверстия и вала, а предельные, как правило, различные. Если действительные (измеренные) размеры изготовленного изделия не выходят за рамки наибольшего и наименьшего предельных размеров, то изделие удовлетворяет требованиям чертежа и выполнено правильно. 1.2. Система отверстия. Система вала. Система отверстия – система допусков и посадок, при которой предельные размеры отверстия для всех посадок для данного номинального размера dн сопряжения и квалитета остаются постоянными, а требуемые посадки достигаются за счет изменения предельных размеров вала Система вала – система допусков и посадок, при которой предельные размеры вала для всех посадок для данного номинального размера dн сопряжения и квалитета остаются постоянными, а требуемые посадки достигаются за счет изменения предельных размеров отверстия. Система отверстия имеет более широкое применение по сравнению с системой вала, что связано с ее преимуществами технико-экономического характера. Для обработки отверстий с разными размерами необходимо иметь соответственно и разные комплекты дорогостоящих режущих инструментов (сверла, зенкера, развертки, протяжки и т.п.), а валы независимо от их размера обрабатывают одним и тем же резцом или шлифовальным кругом. Система вала является предпочтительной по сравнению с системой отверстия, когда валы не требуют дополнительной размерной обработки, а могут пойти в сборку после так называемых заготовительных технологических процессов. Система вала применяется также в случаях, когда система отверстия не позволяет осуществлять требуемые соединения при данных конструктивных решениях (один и тот же вал сопрягается с несколькими отверстиями с разным характером посадок, например, посадки шпонки по ее ширине с пазами вала и отверстия осуществляются в системе вала, т. к. шпонка с пазом вала должна иметь посадку с большей вероятностью натяга, а с пазом отверстия – с большей вероятностью зазора). При выборе системы посадок необходимо учитывать допуски на стандартные детали и составные части изделий, так в шариковых и роликовых подшипниках посадки внутреннего кольца на вал осуществляются в системе отверстия, а посадки наружного кольца в корпус изделия – в системе вала. Глава 2. Допуски и посадки 2.1 Допуск размера. Поле допуска Допуск (Т) размера - это разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями. Допуск всегда положителен. Он определяет допускаемое поле рассеяния действительных размеров годных деталей в партии, т. е. заданную точность изготовления. С уменьшением допуска качество изделий, как правило, улучшается, но стоимость производства увеличивается. Для наглядного представления размеров, предельных отклонений и допусков, а также характера соединений используют графическое, схематическое изображение полей допусков, располагаемых относительно нулевой линии (рис.2.1).  Рисунок - 2.1 Нулевая линия - это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные - вниз. Поле допуска - это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска, а его положение относительно номинального размера определяется основным отклонением. Основное отклонение(Eo) - одно из двух отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основное отклонение - это ближайшее расстояние от границы поля допуска до нулевой линии.  Рисунок - 2.2- Поля допусков и посадок Разность между наибольшим предельным и номинальным размерами называется верхним отклонением (обозначается es или ES), разность между наименьшим предельным и номинальным - нижним отклонением (обозначается ei или EI). Верхнее отклонение соответствует наибольшему предельному размеру, а нижнее - наименьшему. Допуск на размер вала обозначают Тd, отверстия – TD. Очевидно, что чем больше допуск на размер, тем легче изготовить деталь. Допуск на размер детали может быть определен, как разность между предельными размерами или как сумма предельных отклонений: TD(d) = D(d)max – D(d)min = ES(es) + EI(ei), при этом следует учитывать знаки предельных отклонений, поскольку допуск на размер детали всегда положителен (не может быть меньше нуля). 2.2. Посадки. Виды, системы посадок Характер соединения деталей, определяемый разностью между диаметрами отверстия и вала, создающий большую или меньшую свободу их относительного перемещения или степень сопротивления взаимному смещению, называется посадкой. Различают три группы посадок: подвижные (с зазором), неподвижные (с натягом) и переходные (возможен зазор или натяг). Сочетание двух полей допусков (отверстия и вала) и определяет характер посадки, т.е. наличие в ней зазора или натяга. Посадка с зазором – посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала.  Рисунок - 2.3 - Зазор между отверстием и валом Посадка с натягом – посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала.  Рисунок - 2.4 - Зазор между отверстием и валом Переходная посадка – посадка, при которой возможно получение как зазора, так и натяга в соединении, в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично.  Рисунок - 2.5 - Переходная посадка Различают наибольшие и наименьшие зазоры и натяги. Наибольший зазор — это положительная разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала Наименьший зазор — положительная разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала.  Рисунок - 2.6 - Наименьший и наибольший зазор Наибольший натяг—положительная разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия. Наименьший натяг — положительная разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия.  Рисунок - 2.7 - Наименьший и наибольший натяг Системой допусков и посадок установлено, что в каждом сопряжении у одной из деталей (основной) какое-либо отклонение равно нулю. В зависимости от того, какая из сопрягаемых деталей принята за основную, различают посадки в системе отверстия и посадки в системе вала. Посадки в системе отверстия — это посадки, в которых различные зазоры и, натяги получают соединением различных валов с основным отверстием. Посадки в системе вала — посадки, в которых различные зазоры и натяги получают соединением различных отверстий с основным валом. Применение системы отверстия предпочтительнее. Систему вала следует применять в тех случаях, когда это оправдано конструктивными или экономическими соображениями (например, установка нескольких втулок, маховиков или колес с различными посадками на одном гладком валу). Список использованной литературы 1.Коротков В. П., Тайц Б. А. «Основы метрологии и теории точности измерительных устройств». М.: Изд-во стандартов, 1978. 351 с. 2.Волков В.М. Анализ посадок и выбор измерительного средства /В.М. Волков/ Омский государственный университет путей сообщения. Омск, 2016, 46с. 3.Козловский Н.С., Виноградов А.Н. Основы стандартизации, допуски, посадки и технические измерения. М., «Машиностроение», 1979 4.Допуски и посадки. Справочник. Под ред. В.Д. Мягков. Т.1 и 2.Л., «Машиностроение», 1978 |