АПСУ срс 1 Рахимбаев. Система управления процессом сушки должна обеспечивать оптимальный режим горения, необходимую скорость прохождения сушильного агента (топочных газов) через барабан,

Скачать 338.5 Kb. Скачать 338.5 Kb.

|

|

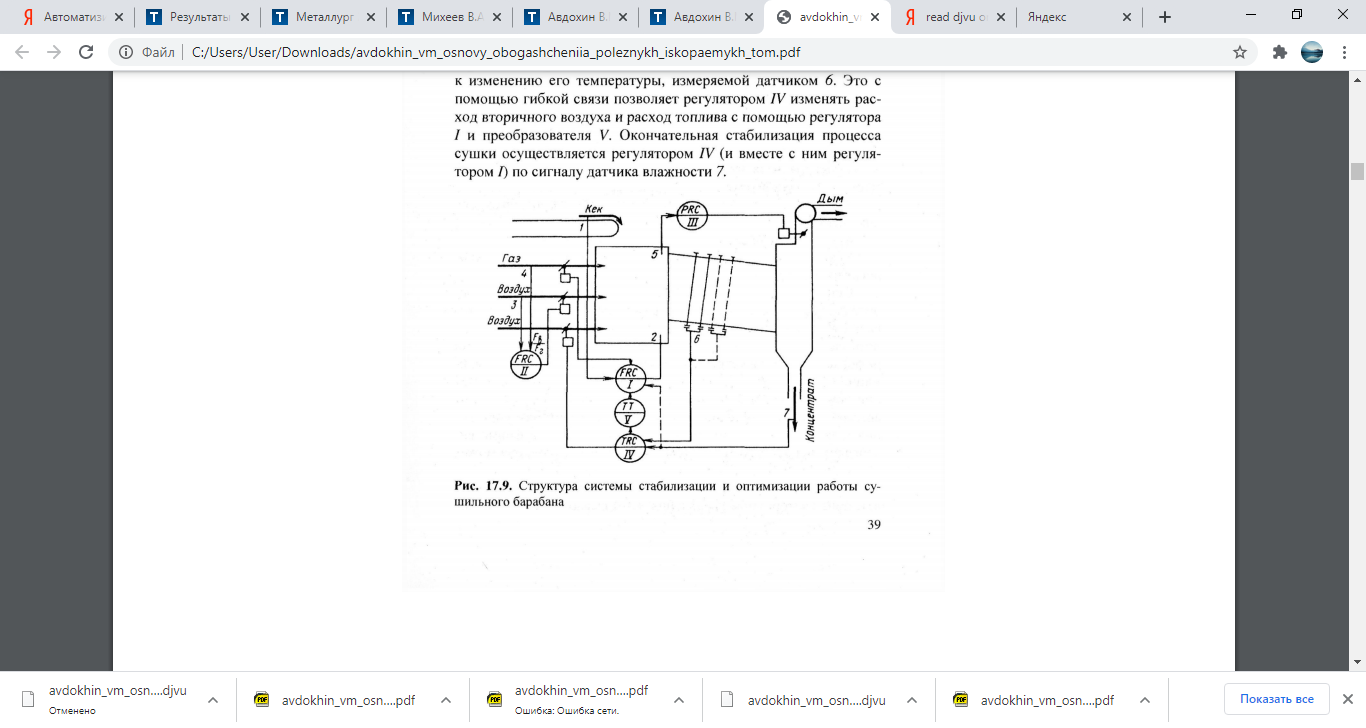

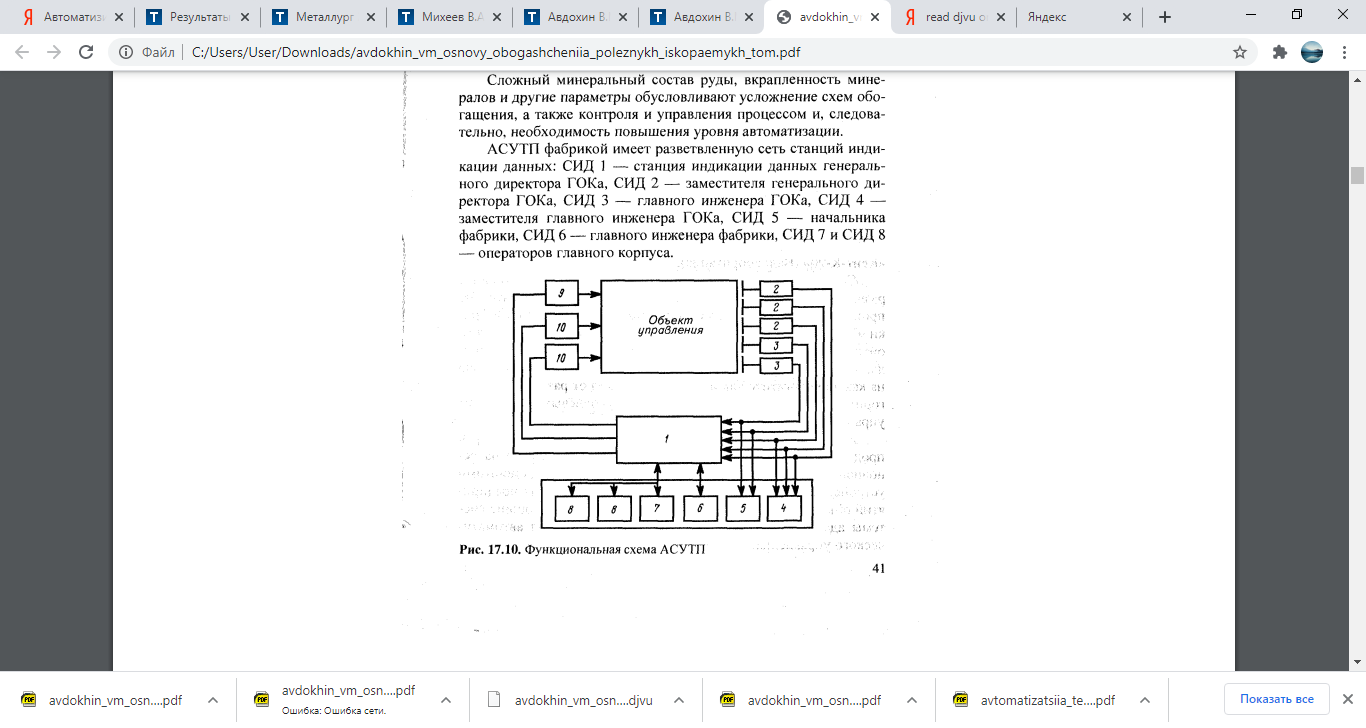

Автоматизация производственных процессов обогащения имеет специфические особенности, обусловленные следующими причинами: промежуточное положение обогатительной фабрики в цепи преобразования сырья, добытого в шахте или карьере, в продукт, удовлетворяющий требованиям потребителей. Если количественные и качественные показатели сырья могут меняться стохастически, то на выходе фабрики качество продукта должно быть постоянным; обогащение каждого конкретного типа минерального сырья носит индивидуальный характер, обусловленный минералогическими и технологическими особенностями. Это приводит к большому разнообразию технологических схем обогащения и систем автоматического управления; сложность технологических процессов обогащения, затрудняющая получение их математических моделей и определяющая сложность автоматических систем управления; большинство датчиков технологических параметров процесса обогащения базируются на измерении косвенных показателей (энергопотребления, шума, расхода, плотности пульпы и т.п.); • параметры рабочих органов обогатительного оборудования подвергаются изменению вследствие износа из-за большой абразивности перерабатываемого сырья, что вызывает необходимость корректировки математических моделей технологических процессов. Автоматизация технологических процессов обогащения имеет существенное значение для повышения количественных и качественных показателей процесса, снижения потерь полезных минералов с хвостами. Уровень автоматизации обогатительной фабрики определяется ее производительностью, минеральным составом и колебаниями характеристик перерабатываемой руды. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ОБЕЗВОЖИВАНИЯ. АВТОМАТИЗАЦИЯ ПРОЦЕССА СУШКИ Цель автоматического управления процессом сушки - его стабилизация qn = const, wn = const или оптимизация qn —> max, wn - const. Система управления процессом сушки должна обеспечивать оптимальный режим горения, необходимую скорость прохождения сушильного агента (топочных газов) через барабан, поддержание газового режима в различных точках барабана и стабильную влажность высушенного продукта. По степени влияния на основной регулируемый параметр процесса — влажность высушенного продукта — входные параметры располагаются в следующем порядке: исходная влажность кека, расход кека, температура сушильного агента и расход топлива. Система (рис. 1) работает следующим образом. При изменении нагрузки (датчик 1) система регулирования I изменяет расход газа, пока не восстановит заданное соотношение температура в топке (датчик 2) — расход материала. Регулятор II пропорционально (датчики 3 и 4) изменяет расход первичного воздуха. Все это приводит к изменению разрежения (датчик 5) и система регулирования III изменяет расход сушильного агента, восстанавливая разрежение. Так как часть возмущений компенсирована не будет, влажность материала меняется, что приводит к изменению его температуры, измеряемой датчиком б. Это с помощью гибкой связи позволяет регулятором IV изменять расход вторичного воздуха и расход топлива с помощью регулятора / и преобразователя V. Окончательная стабилизация процесса сушки осуществляется регулятором IV (и вместе с ним регулятором Г) по сигналу датчика влажности 7.  Рис. 1 - Структура системы стабилизации и оптимизации работы сушильного барабана АСУТП ОБОГАТИТЕЛЬНЫХ ФАБРИК Автоматизированные системы управления технологическими процессами (АСУТП) обогатительных фабрик представляют собой особый, современный класс систем управления на базе ЭВМ. Их отличительная особенность состоит в сочетании функционирования автоматических и автоматизированных подсистем, использовании в алгоритмах логических операций, процедур накопления и обработки информации, развитых целевых функций. АСУТП обогатительных фабрик должны решать следующие основные задачи: 1) контроль параметров процесса, включая все виды автоматического измерения технологических параметров с помощью аналоговых или дискретных датчиков, автоматический контроль состояния оборудования, автоматизированный контроль параметров, не поддающихся автоматическому измерению; 2) централизованный сбор и первичную обработку информации от датчиков параметров процесса; 3) представление информации на устройствах отображения для оценки и ведения технологического процесса; 4) расчет технико-экономических показателей; 5) автоматическое и автоматизированное управление технологическими процессами. Основным элементом АСУТП (рис. 2) является вычислительная машина 1, которая получает информацию от аналоговых 2 и дискретных 3 датчиков. Эта информация может поступать на аналоговые устройства 4 представления и регистрации информации или на устройства регистрации дискретной информации — мнемосхемы 5. Оператор-технолог обращается к УВМ при помощи пульта 6 для ввода информации, не получаемой от автоматических датчиков, установки задания системам управления и запроса необходимой информации, которая в форме видеограмм представляется на дисплеях 7. Параллельно она может регистрироваться печатающими устройствами 8. На основе собранной и обработанной информации в соответствии с алгоритмом управления УВМ вырабатывает команды дискретным 9 или 10 исполнительным механизмам, передающим с помощью регулирующих органов управляющие воздействия объекту управления. Уровень автоматизации обогатительной фабрики определяется ее производительностью, минеральным составом и колебаниями характеристик перерабатываемой руды. На фабриках с высокой производительностью осуществляется одновременный контроль и управление большим числом технологических параметров, что невозможно без внедрения автоматизации. Сложный минеральный состав руды, вкрапленность минералов и другие параметры обусловливают усложнение схем обогащения, а также контроля и управления процессом и, следовательно, необходимость повышения уровня автоматизации. АСУТП фабрикой имеет разветвленную сеть станций индикации данных: СИД 1 — станция индикации данных генерального директора ГОКа, СИД 2 — заместителя генерального директора ГОКа, СИД 3 — главного инженера ГОКа, СИД 4 — заместителя главного инженера ГОКа, СИД 5 — начальника фабрики, СИД 6 — главного инженера фабрики, СИД 7 и СИД 8 — операторов главного корпуса.  Рис. 2 - Функциональная схема АСУТП Основу современных АСУТГ1 обогатительных фабрик составляют анализаторы вещественного состава на потоке и управляющие вычислительные машины. Получают распространение автоматизированные системы аналитического контроля (АСАК) продуктов обогащения на базе рентгеновских флуоресцентных анализаторов пульпообразных и порошкообразных проб СРМ-18 и СРМ-25 (Россия), «Курьер-300» (Финляндия), «Амдел» (Австралия), PCXQ фирмы ARL (США). Управляющие вычислительные машины (УВМ) на зарубежных фабриках применяют в комплекте со специализированными пультами, позволяющими оперативно перевести управление процессом на ручное при отказе УВМ. Характерно применение наряду с непосредственным цифровым (НЦУ) супервизорного управления, при котором важнейшие цепи управляются аналоговыми регуляторами, а УВМ изменяет задания регуляторам, причем каналы непосредственного цифрового управления (НЦУ) составляют 20—30 % общего числа каналов управления. Для супервизорного управления разработаны комплексы КРТП (Россия), «Проскон-103» и «Проскон-20» (Финляндия), «Кент-К-90» (Великобритания). Системы НЦУ на фабриках находятся на разных уровнях развития — от разомкнутых систем дозирования реагентов по производительности и содержанию металлов в питании (фабрики «Учалинская», Россия, «Страткона», Канада и др.) до систем оптимизации процесса флотации (фабрика «Пюхасальми», Финляндия). Характерны усложнение структуры систем управления на каждой обогатительной фабрике, переход от разомкнутых алгоритмов к комбинированным и многоуровневым структурам управления. Множество фирм, производящих приборы и компьютеры, продают «распределенные системы контроля», которые на основном уровне уже снабжены эффективными операционными устройствами. В настоящее время большинство новых предприятий объединяют такие системы основного уровня в общие системы адаптивного или оптимального регулирования автоматического управления. |