Методические указания по выполнению КП СУХТП. Системы управления химикотехнологическими процессами Методические указания к выполнению курсового проекта для студентов специальностей 240901 Биотехнология 240902 Пищевая биотехнология Москва 2011

Скачать 4.02 Mb. Скачать 4.02 Mb.

|

|

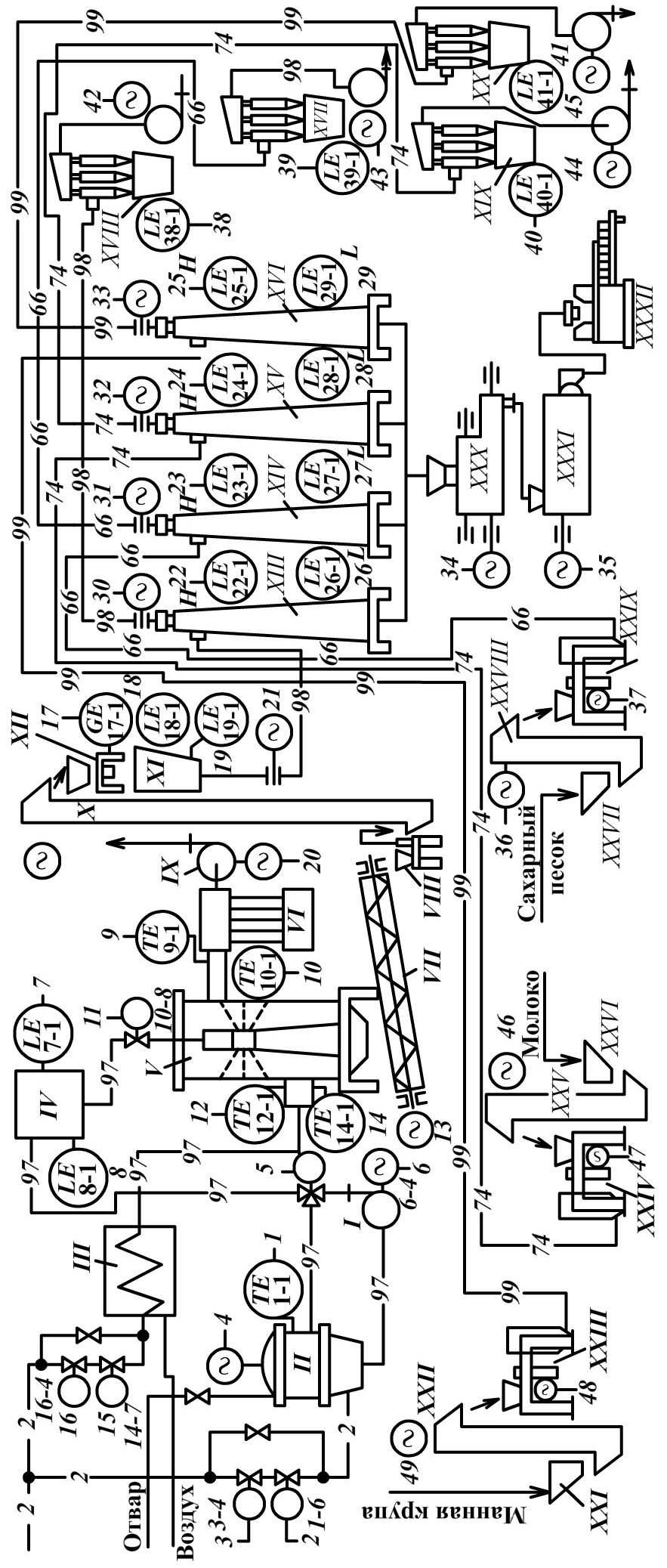

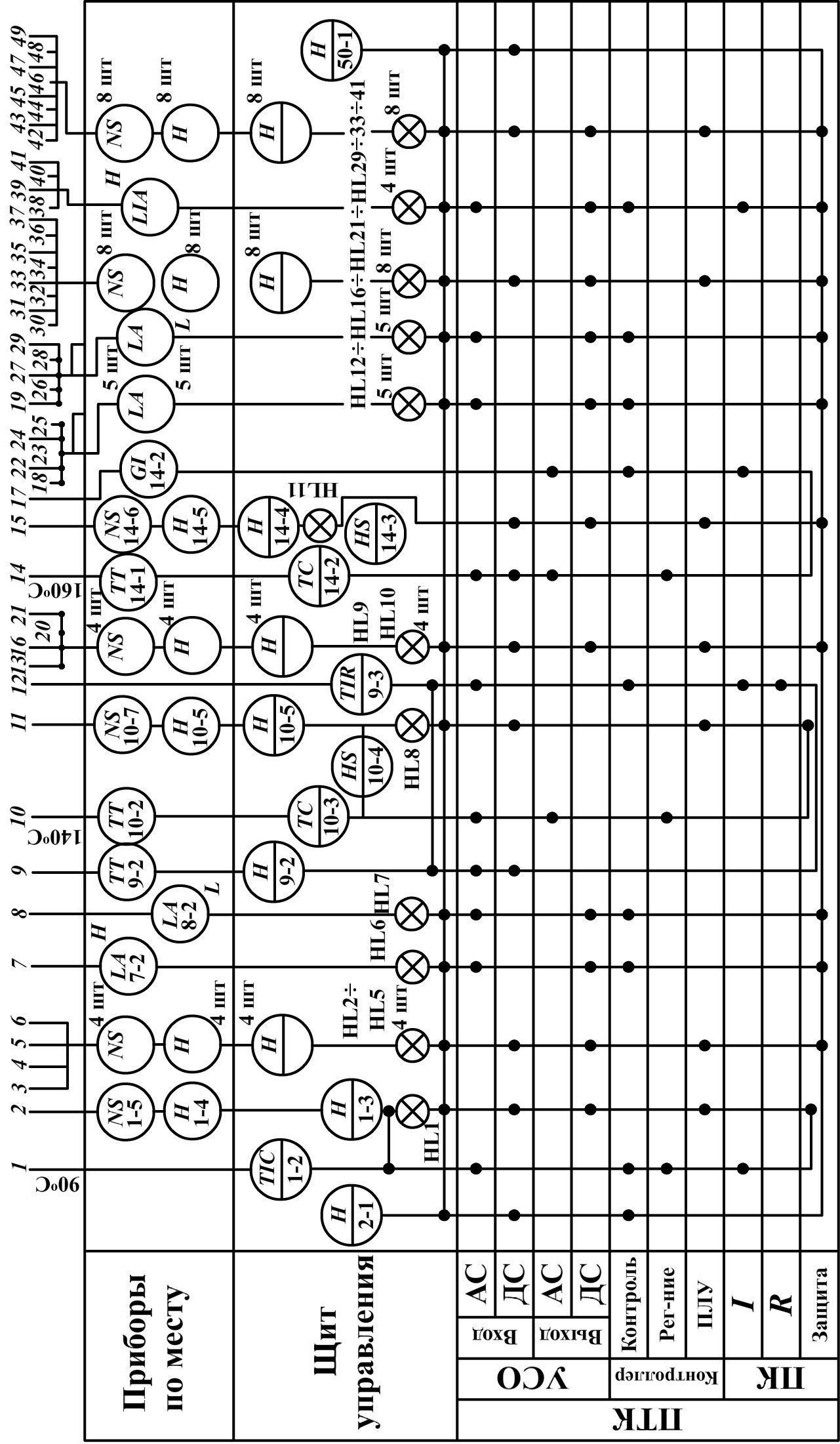

Приложение 6 Пример описания автоматизированной системы управления приготовлением детской питательной смеси К сухим продуктам детского и диетического питания относят злаковые и овощные порошки, выпускаемые в чистом виде или в смеси с сухим молоком и сахаром. Детскую питательную смесь готовят из рисовой, овсяной и гречневой круп. Основными задачами управления здесь (рисунок 6.1) являются автоматическое дозирование компонентов детской питательной смеси, обеспечение заданных температурных режимов, контроль расходов, а также управление оборудованием, блокировка и сигнализация его работы. Крупу очищают от примесей, моют и направляют в варочным аппарат. В процессе варки происходит разрушение межклеточных связей и клеток зерна, благодаря чему пищевые вещества круп переходят в воду. Получаемые отвары представляют собой густые коллоидные растворы, вязкость которых резко повышается при снижении температуры, что в значительной степени затрудним ведение технологического процесса (фильтрование, транспортирование, сушку). После варки в тепловом аппарате ВНИИКП-2 готовый отвар направляется в подогреватель II, где поддерживается температура 80—90° С. Подогреватель оборудован мешалкой, паровой рубашкой и по существу является резервной емкостью данном процессе. Однако накапливать жидкие отвары в больших количествах в подогревателе не рекомендуется, так как в них происходит рост кислотности, что приводит к ухудшению качества получаемого продукта. Систему управления процессом приготовления детской питательной смеси можно реализовать с помощью АСУТП функционирующей в супервизорным режиме. АСУТП приготовления детской питательной смеси представляет собой РСУ среднего масштаба, состоящую из подсистем сбора и отображения информации, автоматического регулирования, дискретно-логического управления, противоаварийных защит и блокировок. Объект управления включает: насос 1, подогреватель 2, калорифер 3, расходный бак 4, сушилку 5, батарейный циклон 6, винтовой транспортер 7, сито 8, вентилятор 9, ковшовый транспортер-норию 10, приемный бункер 11, автоматические весы 12, осадительные камеры 13,14,15 и 16, мультициклоны 17, 18, 19 и 20, бункер для хранения 21, 24 и 28, нории 22, 25 и 28, вибропросеиватель 23, 24 и 29, дозировочно-смесительную станцию 30, фасовочный автомат 27, электромагнитный сепаратор 31, 32. Основные компоненты системы: контроллеры КР-310 со 100%-м резервированием в количестве — 3; АРМы оператора-технолога, начальника отделения и лаборатории на базе ЭВМ (Pentium I промышленного исполнения) и 20" мониторов с повышенной защитой от электромагнитных полей; сетевые средства — 10 Мбит Ethernet-технологии со 100%-м резервированием; станция архивирования в комплекте со сменными магнитооптическими дисководами (640 Мбайт); сервер БД; принтеры; пакеты программ Трейс Моуд; конструктивы — 19" шкаф (RITTAL). Информационная мощность АСУТП (рисунок 6.1): общее число входных и выходных сигналов — 49/49, т. е. 98. Из них контролируемых аналоговых (уровень, температура) — 23; контролируемых дискретных (с учетом запорной арматуры) — 26; дискретных управляющих — 26; контуров регулирования — 3; запорной арматуры — 3; противоаварийных защит и блокировок (100%-е резервирование) из них: аналоговых параметров — 23; входных дискретных — 26; выходных дискретных — 67. Система управления реализована с «горячим» резервированием в трех комплектах. Динамика работы АСУТП Максимальный период опроса датчиков на контроллере: дискретный вход — 100 мкс, аналоговый вход — 1 мс; максимальное время реакции на аварийные сигналы: при обработке в цепях аварийной защиты на уровне контроллера — 20 - 100 мс, при передаче к пультам оператора — 200 мс; цикл смены данных на пульте операторов при 200 динамических элементах в кадре — 0,2 + 1,0 с; цикл смены кадров — 0,2 + 1,5 с; минимальное время реакций на команду оператора — 0,2 с; время полного перезапуска системы после отключения питания — 30 с, контроллеров после отключения питания — 20 с. Информационная мощность контроллера КР-310: аналоговых/дискретных входов/выходов — 120/320, контуров регулирования — 32. Использовано: аналоговых входов/выходов — 23/23; дискретных входов/выходов — 26/67; контуров регулирования — 3. Время наработки на отказ контроллера — 75 000 ч (в дублированном исполнении — 150 000 ч). Температура отвара в подогревателе II регулируется путем воздействия на расход проходящего через рубашку пара. Первичный термопреобразователь на сопротивлении ТСМ и АЦП (ADAM-5017) или модуль (ADAM-5013) (1-1) формирует нормированный сигнал и подает его на логико-программный канал КР-310, управляющий посредством ЦАП (ADAM-5024) электромагнитным клапаном (7-6) с использованием магнитного пускателя (1-5), изменяющим подачу пара в темперирующую рубашку подогревателя, нормированный сигнал также поступает для отображения на мониторы пульта ПТК и АРМ технолога. При достижении температуры отвара 90 °С электромагнитный клапан закрывается. Для включения мешалки подогревателя используются кнопки управления, расположенные по месту и на пульте ПТК и АРМ технолога. Разгрузочный кран подогревателя открывается только при температуре отвара, находящейся в пределах зоны регулирования. При этом одновременно с открытием крана 5, осуществляемого исполнительным механизмом (5-4), с помощью кнопок управления на пульте ПТК и АРМ технолога либо по месту магнитного пускателя осуществляется запуск насоса 1, подающего отвар в напорный расходный бак IV сушильного аппарата V. В расходном баке IV установлены первичные преобразователи уровня (7-1) и (8-1), нормированный сигнал которых поступает на каналы управления (7-2) и (8-2), осуществляющие включение и отключение насоса 1 с соответствующей сигнализацией на пульте ПТК и АРМ технолога. Расходный бак IV имеет переливную трубу, соединенную с подогревателем II, через которую излишек отвара сливается обратно в сборник-подогреватель. На распылительный диск сушильного агрегата V отвар подается из расходного бака IV насосом, приводимым в движение электродвигателем переменного тока. Диск, являющийся основным рабочим механизмом, установлен на вертикальном валу турбины, изготовлен из нержавеющей стали и имеет верхнее отверстие для подачи продукта к пяти расположенным по периферии диска цилиндрическим форсункам. Для сушки отваров в промышленности широко используют распылительные установки «Нема», представляющие собой цилиндрическую башню, наружные и внутренние стенки которой выполнены из металла. Сушильная башня имеет два тангенциальных ввода для горячего воздуха и выводное отверстие для отработанного воздуха. Внутри башни размещен уборочный вращающийся механизм, которым высушенный продукт, накопившийся на полу башни, подают к разгрузочному отверстию. Воздух для сушки подогревается в калорифере III. В схеме управления приготовлением детской питательной смеси предусмотрено регулирование температуры воздуха, поступающего из калорифера. Для этого используется термопреобразователь на сопротивлении ТСМ и АЦП (ADAM-5017) или модуль (ADAM-5013), их нормированный сигнал подается на КР-310 (14-2), который посредством ЦАП (ADAM-5024) и магнитного пускателя (14-6) управляет электромагнитным клапаном (14-7) подачи пара в калорифер. Схемой предусмотрено также регулирование температуры высушенной питательной смеси на выходе из сушильной башни. Для этого регулирования используется термопреобразователь на сопротивлении ТСМ и АЦП (ADAM-5017) или модуль (ADAM-5013) (10-1), их сигнал поступает на нормированный преобразователь (10-2) и далее — на регулирующий канал КР-310, поддерживающий П-закон регулирования, который посредством ЦАП (ADAM-5024), магнитного пускателя (10-7) управляет электромагнитным клапаном (10-8) подачи жидкого отвара из расходного бака IV. Отработанный в сушильной башне воздух поступает в батарейный циклон VI и затем посредством вентилятора IX выбрасывается в атмосферу. Для включения вентилятора по месту и на пульте ПТК предусмотрены соответствующие кнопки управления. Высушенный отвар осаждается внизу и отводится из сушилки посредством шнекового винтового транспортера VII, включаемого посредством магнитного пускателя кнопками управления по месту или с пульта ПТК и АРМ технолога. Сушилка оборудована также средствами измерения и регистрации температуры воздуха, поступающего из сушильной башни к батарейному циклону VI, посредством термопреобразователей на сопротивлении ТСМ и АЦП (ADAM-5017) или модулей (ADAM-5013) (12-1 и 9-1), нормированные сигналы которых поступают для отображения (телемонитор и АЦПУ) (9-3) на пульте ПТК и АРМ технолога. Сухой порошок из сушильной башни попадает на вибрационное сито для отсева комочков. Одновременно с просеиванием порошок охлаждается на сите VIII. Далее ковшовый транспортер-нория X подает высушенный отвар на автоматические весы XII, которые регистрируют выход высушенного продукта с помощью счетчика количества отвесов (17-2). Взвешенная смесь затем поступает в приемный бункер XI, где установлены датчики уровня (18-Г) и (19-Г), нормированные сигналы которых поступают на АЦП (ADAM-5017), на управляющий канал КР-310 и на сигнализацию на пульт ПТК и АРМ технолога. Датчик верхнего уровня связан с норией подачи отвара в бункер и при достижении отваром верхнего уровня нория автоматически останавливается. Из приемного бункера пневмотранспортером высушенный отвар подается в осадительную камеру XIII. В камере предусмотрены контроль и сигнализация нижнего и верхнего уровней соответственно датчиками (26-1) и (22-1), нормированные сигналы которых поступают на АЦП (ADAM-5017) и управляющий канал КР-310 с выходом на телемонитор и АЦПУ пульта ПТК и АРМ технолога для регистрации и сигнализации. Аналогичными средствами контролируются уровни в осадительных камерах XIV, XV и XVI. При переполнении всех осадительных камер или любой из них от датчиков верхнего уровня (22- 1) - (25- 1) посредством КР-310 подаются сигналы на останов соответствующих вентиляторов (21), (30-33). Воздух, отделившись от продукта, проходит через фильтр мультициклона XVIII. В остальные осадительные камеры XIV - XVI поступают соответственно какая-нибудь крупа, молоко, сахар. Крупа из бункера для хранения XXI посредством нории XXII, включающейся кнопками управления по месту и на пульте ПТК и АРМ технолога перемещается в просеиватель XXIII и подвергается контрольному просеиванию. Аналогичные операции про водятся и с остальными компонентами, входящими в рецептуру обезвоженных смесей, подающимися с помощью норий XXV, XXVIII из бункеров для хранения XXIV, XXVIII в просеиватели XXVI и XXIX. Применяемые при этом для контрольного просеивания вибропросеиватели XXIII, XXIV, XXIX имеют ситовый кузов, соединенный с эксцентриковым механизмом, который приводится в движение от соответствующих электроприводов. После вибропросеивания компоненты смеси пневмотранспортом подаются в соответствующие осадительные камеры XIII - XVI, а затем — в мультициклоны XVII—XX. Для предотвращения переполнения мультициклонов в них предусмотрена установка датчиков уровня {38-1) - (41-1), нормированные сигналы которых поступают на АЦП (ADAM-5017) и на логико-программные каналы КР-310. При переполнении бункеров мультициклонов загораются соответствующие лампочки на пульте управления ПТК и АРМ технолога. Продукты из осадительных камер XIII - XVI поступают на дозировочно-смесительную станцию XXX, где смешиваются. Компоненты по заданным рецептурам дозируются как вручную, так и на весовых устройствах. Дозирование и смешивание компонентов молочных смесей осуществляется на дозировочно-смесительной станции XXX для сыпучих продуктов, состоящей из питающею устройства, объемного дозатора и шнекового смесителя. Станция дозирует компоненты (до четырех одновременно) по заданному объему, подает их в смеситель и после смешивания направляет готовый продукт на следующий процесс. Из смесителя дозировочно-смесительной станции полученный продукт самотеком проходит на электромагнитный сепаратор XXXI для отделения ферропримесей. Далее очищенный продукт поступает в приемную воронку, расположенную под сепаратором, а ферропримеси, задержанные магнитным экраном сепаратора, непрерывно счищаются с него передвигающимся ползуном узла очистки в специальные ящики. Затем смеси фасуются автоматом XXVII в комбинированные жестяно-картонные банки на полуавтоматических весовых устройствах. При этом осуществляется контроль качества готового продукта в АРМ лаборатории. Система управления обеспечивает пуск и останов электродвигателей машин и аппаратов по месту и с пульта управления ПТК и АРМ технолога с соответствующей сигнализацией на пульте в целях контроля состояния оборудования линии. Для перехода с автоматического режима управления на ручное предназначен ключ выбора режима на пульте управления ПТК (50-1) и АРМ технолога. При организации АРМ технолога необходимая информация о протекании технологического процесса производства и состоянии оборудования линии обеспечивается с помощью сетевых КР-310 и сетевых структур Ethernet-технологии с выходом на ПЭВМ на базе ЭВМ (Pentium I) с необходимой периферией для отображения, регистрации и управления.   Рис.6.1. Функциональная схема системы управления приготовлением деткой питательной смеси Содержание

|