Введение

скруббер фильтр

Грандиозные масштабы производственной деятельности человека привели к большим позитивным преобразованиям в мире - созданию мощного промышленного и сельскохозяйственного потенциала, широкому развитию всех видов транспорта, ирригации и мелиорации больших земельных площадей, созданию систем искусственного климата. Вместе с тем резко ухудшилось состояние окружающей среды. Дальнейшее ухудшение состояния экосферы может привести к далеко идущим отрицательным последствиям для человечества. Поэтому охрана природы, защита ее от загрязнений стала одной из важнейших глобальных проблем.

Одним из следствий техногенного влияния на окружающую среду в ряде стран в настоящее время является заметное ухудшение состояния атмосферного воздуха. Наиболее крупнотоннажные (млн. т. в год) глобальные загрязнения атмосферы образуют СО (2*10), СО (200), SO (150), NO (50), сероводород.

Под очисткой газового потока понимают отделение от него или превращения в безвредную форму загрязняющих веществ, выбрасываемых в атмосферу вместе с газовым потоком. Воздушными массами загрязнения могут переноситься на большие расстояния и существенно влиять на состояние атмосферы и здоровья человека.

Классификация пылеулавливающего оборудования основана на принципиальных особенностях механизма отделения твердых частиц от газовой фазы. Пылеулавливающее оборудование разнообразно и может быть разделено на 4 типа:

- аппараты сухой очистки (пылеосадительные камеры, циклоны, жалюзийные пылеуловители, ротационные пылеуловители, дымососы и золоуловители);

- аппараты мокрой очистки (полые скрубберы, скрубберы Вентури, насадочные скрубберы, барботажные и пенные скрубберы, ударноинерционные аппараты, центробежные скрубберы, скоростные скрубберы);

- аппараты фильтрационной очистки (волокнистые фильтры, мокрые фильтры-туманоуловители, воздушные фильтры, тканевые фильтры, зернистые фильтры);

- аппараты электрофильтрационной очистки (сухие электрофильтры, мокрые электрофильтры, однозонные, двухзонные, горизонтальные, вертикальные, пластинчатые, трубчатые, однопольные, многопольные). [5]

1. Аппараты сухой очистки

Сухие механические сепараторы используют в своей работе действие сил тяжести. При небольшой скорости движения газового потока твердые частицы под действием силы тяжести будут оседать на дно аппаратов.

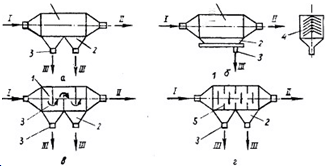

Различные конструкции пылеосадительных аппаратов показаны на рисунке 1.

Рис. 1. Пылеосадительные камеры (а- полая; б- с горизонтальными полками; в, г- с вертикальными перегородками)

1-корпус, 2- бункер, 3- штуцер для удаления пыли, 4- полки, 5- перегородки.

В осадительной камере скорость движения газа понижается и гетерогенные примеси оседают на дно аппарата (рис. 1, а). Для повышения эффективности работы аппаратов в них устанавливают перегородки. Путь движения газа удлиняется и эффективность процесса возрастает (рис 1,б-г). Пылеосадительные камеры применяют для улавливания крупных частиц размером не менее 50 мкм. Степень очистки не превышает 40-50%.

Инерционные пылеуловители.

Если в пылеосадительных камерах устанавливают перегородки, то на взвешенные частицы при изменении направления движения газов наряду с силой тяжести действуют и силы инерции. Пыль стремясь сохранить направление движения после изменения траектории движения потока газов, осаждается в бункере. При таком методе очистки частицы пыли более крупнее 25-30 мкм улавливаются на 65-85%. [5]

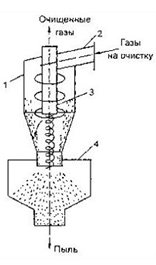

Рис. 2. Схема работы циклона.

1 — корпус; 2 — патрубок, 3 — труба; 4 — бункер

Газы, подвергаемые очистке, вводятся через патрубок по касательной к внутренней поверхности корпуса. За счет тангенциального подвода происходит закрутка газопылевого потока. Частицы пыли отбрасываются к стенке корпуса и по ней ссыпаются в бункер. Газ, освободившись от пыли, поворачивает на 180° и выходит из циклона через трубу. Циклон рекомендуется использовать для предварительной очистки газов и устанавливать перед фильтрами или электрофильтрами.

Жалюзийные пылеотделители.

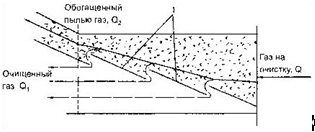

Для разделения газового потока на очищенный и обогащенный пылью газ используют жалюзийные пылеотделители (рис. 3).

Рис. 3. Жалюзийный пылеотделитель: 1 — решетка.

На жалюзийной решетке поток газа, подаваемого на очистку, с расходом Q разделяется на два потока: очищенный с расходом Qj = (0,8 — 0,9) х Q и обогащенный пылью Q2 = (0,1 - 0,2) х Q. Отделение частиц пыли от основного газового потока на жалюзийной решетке происходит под действием инерционных сил, которые заставляют частицы пыли двигаться вдоль жалюзийной решетки, а также за счет отражения частиц от поверхности решетки при соударении. Очищенный от пыли поток воздуха проходит через отверстия жалюзийной решетки. Обогащенный пылью газовый поток направляется в циклон, где очищается от пыли, и подводится в очищенный поток газа за жалюзийной решеткой. Жалюзийные пылеотделители отличаются простотой конструкции. Они применяются для очистки дымовых газов от крупно дисперсной пыли при температуре до 450—600 °С.

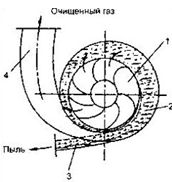

Ротационные пылеуловители.

Ротационные пылеуловители предназначены для очистки воздуха от частиц размером более 5 мкм и относятся к аппаратам центробежного действия, которые одновременно с перемещением воздуха очищают его от пыли. Принципиальная конструкция простейшего ротационного пылеотделителя представлена на рис. 4. Вентиляторное колесо обеспечивает подачу содержащего пыль воздуха или газа, причем частицы пыли, обладающие большей массой, под действием центробежных сил отбрасываются к стенке спиралеобразного кожуха и движутся вдоль нее в направлении пылеприемного отверстия, через которое они отводятся в пылевой бункер, а очищенный газ поступает в отводящий патрубок.

Рис. 4. Пылеотделитель ротационного типа:

1 — вентиляторное колесо; 2 — спиральный кожух; 3 — пылеприемное отверстие; 4 — отводящий патрубок.

Аппараты ротационного типа отличаются компактной конструкцией, так как вентилятор и пылеуловитель совмещены в одном корпусе и обеспечивают достаточно высокую эффективность очистки воздуха или газа, содержащих сравнительно крупные частицы пыли размером более 2040 мкм.[2]

2. Аппараты мокрой очистки

Аппараты мокрой очистки газов, или скрубберы, широко распространены, так как отличаются высокой эффективностью очистки от частиц мелкодисперсной пыли размером более 0,3-1,0 мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов. Принцип действия основан на осаждении частиц пыли на поверхности капель или пленки жидкости, в качестве которой используется либо вода (при очистке от пыли), либо химический раствор (при улавливании одновременно с пылью вредных газообразных компонентов).

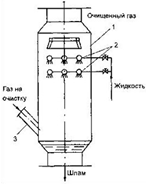

Комплексная очистка газов — это достоинство аппаратов мокрой очистки — полых форсуночных скрубберов (рис. 5).

Рис. 5. Полный форсуночный скруббер:

1 — корпус; 2 — форсуночные пояса; 3 — патрубок

Простыми по конструкции являются полые или форсуночные скрубберы, в которых запыленный газовый поток по патрубку направляется на зеркало жидкости, на котором осаждаются наиболее крупные частицы пыли. Затем запыленный газ, равномерно распределенный по сечению корпуса, поднимается навстречу потоку капель жидкости, подаваемой в скруббер через форсуночные пояса, которые образуют несколько завес из распыленной на капли орошающей жидкости. Аппараты этого типа работают по принципу противотока. Очищаемый газ движется навстречу распыляемой жидкости. Эффективность очистки, достигаемая в форсуночных скрубберах, невысока и составляет 0,6-0,7 для частиц размером более 10 мкм.

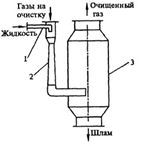

Скрубберы Вентури.

Скрубберы Вентури (рис. 6), состоят из орошающей форсунки, трубы Вентури и каплеуловителя. Труба Вентури состоит из сужающегося участка (конфузора), в который подаются очищаемый газ и жидкость из расширяющегося участка (диффузора). Орошающая жидкость подается при помощи форсунок, распыляющих ее на капли, движущиеся со скоростью 30-40 м/с. Этот поток капель увлекает очищаемые газы. В трубе Вентури происходит осаждение частиц пыли на каплях жидкости, которое зависит от поверхности капель и скорости частиц жидкости и пыли в диффузорной части. Степень очистки в значительной мере зависит от равномерности распределения капель жидкости по сечению конфузорной части трубы

Рис.6. Скруббер Вентури:

1 — орошающая форсунка; 2 — труба Вентури; 3 — каплеуловитель.

Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей (до 99%) со средним размером частиц 1-2 мкм при начальной концентрации примесей до 100 г/м3.

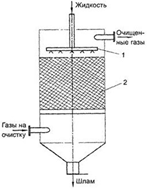

Насадочные скрубберы.

Они представляют собой колонны, заполненные специальными насадками в виде колец или шариков, изготовленных из пластмассовых или керамических элементов, или крупный шлак и щебень. Насадка может распределяться в виде отдельных регулярных слоев или беспорядочно (рис. 7).

Рис. 7. Насадочный скруббер:

1 — орошающее устройство, 2 — насадка

За счет насадки скруббер обладает хорошо развитой поверхностью контакта между газом и орошающей жидкостью, пленка которой образуется на элементах насадки и постоянно разрушается, перетекая с одного элемента насадки на другой. Насадочные скрубберы используются в основном для предварительного охлаждения газа, улавливания тумана или хорошо растворимой пыли, например сульфата натрия, присутствующего в дымовых газах содорегенерационных котло-агрегатов.

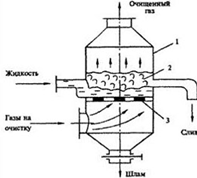

Барботажные и пенные скрубберы.

К мокрым пылеуловителям относятся барботажно-пенные пылеуловители с провальной и переливной решетками (рис. 8). В таких аппаратах очищаемый газ подается под решетку и проходит через слой жидкости, очищаясь от частиц пыли. При скоростях очищаемого воздуха или газа, не превышающих 1 м/с, последний пробулькивает через слой орошающей жидкости в виде отдельных пузырьков. Такой режим работы аппарата называется барботажным. Увеличение скорости очищаемого газа в корпусе аппарата до 2-2,5 м/с приводит к возникновению пенного слоя над слоем жидкости, что повышает эффективность очистки газа за счет более интенсивного перемешивания газовой и жидкой фаз. Современные барботажно-пенные пылеуловители обеспечивают эффективность очистки газа от мелкодисперсной пыли до 0,95-0,96.

Рис. 8. Барботажно-пенный пылеуловитель с переливной решеткой:

1 — корпус; 2 — слой пены; 3 — переливная решетка

Ударно-инерционные пылеуловители.

Мокрый ударно-инерционный пылеуловитель представляет собой вертикальную колонну, в нижней части которой находится слой жидкости (рис. 9, а). Запыленные газы со скоростью 20 м/с направляются сверху вниз на поверхность жидкости. При резком изменении направления движения газового потока (на 180°) взвешенные частицы, содержащиеся в газах, проникают в воду и осаждаются в ней, а очищенные газы направляются в выходной газопровод. Труба Вентури служит для увеличения скорости частиц и, следовательно, увеличения действия инерционных сил частиц перед ударом о поверхность жидкости.

Пылеуловители этого типа удовлетворительно работают в случае хорошо смачивающейся пыли с размером частиц более 20 мкм [4].

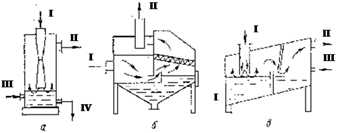

Рис. 9. Аппараты ударно-инерционного типа:

а– ударно-инерционный пылеуловитель; б– пылеуловитель ПВМ; в– скруббер Дойля; I – запыленный газ; II – очищенный газ; III – вода; IV – шлам.

Центробежный скруббер.

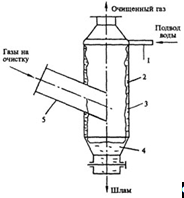

Для мокрой очистки нетоксичных или невзрывоопасных газов от пыли применяют центробежные скрубберы (рис. 10), в которых частицы пыли отбрасываются на пленку жидкости центробежными силами, возникающими при вращении газового потока в аппарате за счет тангенциального расположения входного патрубка в корпусе. Пленка жидкости толщиной не менее 0,3 мм создается подачей воды через распределительное устройство и непрерывно стекает вниз, увлекая в бункер частицы пыли. Эффективность очистки газа от пыли в аппаратах такого типа зависит главным образом от диаметра корпуса аппарата, скорости газа во входном патрубке и дисперсности пыли [2].

Рис. 10. Центробежный скруббер:

1- распределительное устройство; 2- пленка жидкости; 3- корпус; 4- бункер; 5- входной патрубок.

Список литературы

Дытнерский, Ю. И. Основные процессы и аппараты химической технологии: Пособие по проектированию / Г. С. Борисов, В. П. Брыков, Ю. И. Дытнерский - Изд. 3-е, стереотипное. - М.: ООО ИД «Альянс», 2007.

Коузов П. А., Мальгин А. Д., Скрябин Г. М. Очистка от пыли газов и воздуха в химической промышленности. Л.: Химия, 1982.

Методы и средства защиты человека от опасных и вредных производственных факторов. Учебное пособие /Сост. И.М. Башлыков, О.В. Бердышев, Л.М. Веденеева, С.Н. Костарев, О.В. Кушнарева, О.В. Лонский, Г.Б. Лялькина, А.Д. Овсянкин, Л.В. Плахова, Т.Г. Середа, В.А. Трефилов, Г.А. Цветков, А. Е. Шевченко/ под ред. В.А. Трефилова. – Пермь: Изд-во Перм. гос. техн. ун-та, 2007. – 346 с.

Очистка и рекуперация промышленных выбросов / Под ред. В. Ф. Максимова и И. В. Вольфа. Изд. 2-е. М.: Лесная промышленность, 1981.

Промышленная экология : учеб. пособие для студ. высш. учеб. заведений / И.В.Семенова. - М.: Издательский центр "Академия", 2009.

Родионов А. И., Клушин В. Н., Систер В. Г. Технологические процессы экологической безопасности. Калуга: Издательство Н. Бочкаревой, 2000.

|

Скачать 216 Kb.

Скачать 216 Kb.