турбинный расходомер. Турбинный Расходомер. Содержание 0 введение 0 теория расходометрии

Скачать 385.5 Kb. Скачать 385.5 Kb.

|

|

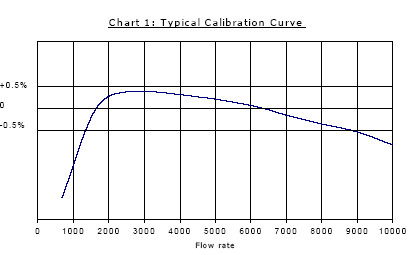

Содержание 1.0 ВВЕДЕНИЕ 2.0 ТЕОРИЯ РАСХОДОМЕТРИИ 2.1 Индукционная катушка (датчик) 2.2 Индукция магнитного сигнала 2.3 Радио частота 2.4 Уровень и форма сигнала 2.5 Предварительные усилители (Пре-усилители) 2.6 Ограничение пиков 2.7 Усиление сигнала 2.8 Деление сигнала 2.9 Проверка целостности импульсов 2.10 Откорректированная цепочка импульсов КАЛИБРОВКА ТУРБИННОГО РАСХОДОМЕРА Визуальная проверка Проверка скорости вращения ФИЛЬТРЫ ВЫРАВНИВАНИЕ ПОТОКА Введение В данном разделе описаны требования к установке, калибровке и эксплуатации Турбинного Расходомера для использования в газовой расходометрии. Теория Расходометрии Турбинный счетчик состоит из свободно вращающейся турбины или лопастного колеса, установленного между двух центрально закрепленных подшипников, внутри цилиндрического корпуса. Поток, проходящий через корпус, обеспечивает силу по касательной к лопастям, заставляя их вращаться. Частота вращения лопастного колеса пропорциональна скорости расхода. Чем быстрее, скорость расхода, тем быстрее вращается лопастное колесо. Серии электрических импульсов генерируются, по мере того, как лопасти проходят через ‘индукционную катушку’ (датчик) – расположенный на корпусе прибора. Турбинный расходомер – это ‘первичный’ прибор. Любые неточности в измерениях данного прибора отразятся на всей системе учета расхода.  2.1 Индукционная катушка (датчик) Из нескольких функций сигнального датчика выделяют две основные: индукция магнитного сигнала радио частота Индукция Магнитного Сигнала По мере вращения колеса, лопасти проходят вблизи электрического датчика установленного на корпусе прибора. Лопасти могут быть изготовлены из магнитного материала, либо иметь небольшие магниты вставленные по краям лопастей или внутри обода. Это индуцирует электрическое напряжение. Так, каждый проход лопасти через датчик образует отдельный импульс. По мере вращения лопастного колеса, датчик генерирует и выдает непрерывную ‘цепь’ импульсов. Чем больше количество импульсов на одно вращение, тем меньше единица объема на один импульс.  Радио Частота Менее распространенный метод чем индукция сигнала, при этом методе, используется генератор образующий высокочастотный несущий сигнал, около 50Кгц, посылаемый на катушку, расположенную на корпусе прибора. При этом методе меняется амплитуда несущего сигнала (модуляцию сигнала) при скорости пропорциональной скорости расхода. Недостаток данного метода в температурных ограничениях.  Уровень и форма сигнала Величина необработанного сигнала на датчике равна всего лишь нескольким милливольтам. Форма сигнала синусоидальная. Пакет импульсов посылается на компьютер расхода, который обычно располагается на небольшом расстоянии. Без дальнейшей обработки этот небольшой синусоидальный сигнал был бы, очень чувствителен к помехам и деградирован вследствие потерь в кабеле при передаче, поэтому сигнал обрабатывается с помощью пре-усилителя. Предварительные Усилители (пре-усилители) Пре-усилитель это блок преобразования сигналов. Пре-усилители обычно установлены, непосредственно над индукционными катушками, которые устанавливаются непосредственно на корпусе прибора. Согласно требованиям при эксплуатации в опасных зонах, устройства индукционной катушки/пре-усилителя, обычно выполнены во взрывозащищенном корпусе. Пре-усилитель выполняет три основных функции: ограничение пиков усиление сигнала деление сигнала Ограничение Сигнала Сигнал, генерированный на индукционной катушке, является синусоидальным на выходе. Каждая синусоидальная волна представляет отдельную единицу объема технологического процесса. Форма импульсного сигнала не имеет значения, однако, количество генерируемых импульсов имеет огромное значение. Пре-усилитель отсекает негативную часть сигнала, усиливая оставшуюся положительную. Усиление Сигнала Усиление импульсов электрического сигнала очень важно для процесса. Усиление импульса должно производиться в непосредственной близости к генератору импульсов, т.е. индукционной катушке. Не усиленный выходной сигнал схож по мощности с обычными электрическими помехами, присутствующими в рабочей среде. Таким образом, без преобразования сигнала очень трудно отличить полезный сигнал от ложного (помех). Предварительный усилитель используется для усиления отношения сигнал/шум. Разделение сигнала В системах с контролем целостности импульсов, на турбинном расходомере генерируются двух-импульсные цепочки. Ведущая цепочка обычно обозначается как – цепочка импульсов ‘A’, а запаздывающая – цепочка импульсов ‘B’. Некоторые производители пред-усилителей вводят функцию модифицирования цепочки импульсов индукционной катушки, таким образом, что выходной сигнал пре-усилителя делится на 2 или 4. Это делается с целью улучшения контроля целостности импульсов. Типовая схема такова: частота ‘F’ цепочки импульсов ‘А’ и частота ‘F/2’ цепочки импульсов ‘B’. Проверка целостности импульсов Хотя контроль целостности импульсов не является функцией турбинного счетчика, на данном этапе стоит затронуть основные характеристики этой операции. В случаях, когда требуется высокая точность измерений, н-р: коммерческий учет или откачка нефти потребителю, необходимо выполнять проверку целостности импульсов генерируемых турбинным счетчиком. При проверке целостности импульсов, необходима генерация двух независимых пакетов импульсов. Блок счетчика должен включать две индукционные катушки, два усилителя и два комплекта проводов; и соответственно два пакета импульсов. Оба пакета импульсов поступают на модуль контроля целостности импульсов (PIM), который может быть встроен в компьютера расхода или независим от него. Индукционные катушки/пре-усилители обычно устанавливаются на 90 градусов от корпуса прибора. Это создает различные фазы электрического тока генерируемых импульсов. Различные фазы электрического тока в генерируемых импульсах, упрощают процесс контроля целостности импульсов. Различие фаз так же позволяет компьютеру расхода определять в каком направлении вращаются лопасти. Усиленные пакеты импульсов поступают в компьютер расхода, через PIM, который выполняет проверку целостности импульсов. Компьютер расхода программно-реализованные алгоритмы для сравнения двух входящих пакетов импульсов. По результатам проверки целостности импульсов, компьютер расхода определяет следующее: Были ли добавлены лишние импульсы к импульсной цепочке? Отсутствуют ли импульсы в импульсной цепочке? Поменялось ли направление расхода? Компьютер расхода корректирует пакет импульсов, добавляя или вычитая импульсы, при необходимости. Обычно компьютер расхода выдает сигнал на электромеханический счетчик, который показывает количество ошибок. Так как функция коррекции ошибок встроена в систему проверки целостности импульсов, подсчет ошибок только показывающий, т.е. в нестандартных ситуациях компьютер расхода только подает сигнал. Откорректированная цепочка импульсов Двухимпульсные цепочки генерируются для проверки целостности импульсов, компьютером расхода. Как только проверка завершается, необходимости в двухимпульсных цепочках больше нет, и поэтому, одна из цепочек снимается. Оставшийся пакет импульсов называется откорректированным. Откорректированный пакет импульсов, используется в дальнейших расчетах пропускной способности прибора.  Калибровка турбинного расходомера Для проверки результатов работы расходомер должен проходить периодическую калибровку. Выходные сигналы прибора представлены в виде электрических импульсов, один импульс равен одной единице объема жидкости. Калибровочные характеристики обычно выражаются через константу (К-фактор прибора). К-фактор определяет соотношение между количеством импульсов счетчика и объема жидкости прошедшей через счетчик при действительных условиях температуры и давления на линии. Термин ‘К-фактор счетчика’ обычно используется при описании отношений, таким образом: K = n/Vt Импульсов на единицу объема Где: K – Kфактор счетчика n – количество импульсов Vt – реальный объем газа через счетчик при рабочих условиях. Газовый турбинный счетчик необходимо калибровать в пределах заданных диапазонов, на специальной установке в аттестованной лаборатории, предпочтительно природным газом. Прибор калибруется при нескольких значениях расхода в точках диапазона и выдает несколько калибровочных коэффициентов (К-факторов). В случае, если счетчик имеет линейные характеристики, или счетчик планируется эксплуатировать при постоянной скорости расхода, можно определить один - единый К-фактор и ввести его в компьютер расхода, вместе с соответствующими значениями частоты или скорости расхода. Если счетчик имеет нелинейные характеристики, необходимо определить несколько различных К-факторов. Современные компьютеры расхода позволяют вводить несколько К-факторов с соответствующими значениями частоты или скоростей расхода, для достижения большей точности измерений (на графике ниже приведен типовой график калибровочной кривой). Погрешность турбинного расходомера должна быть близка к установленной погрешности калибровочной лаборатории (образцового прибора). Ее необходимо соединить с погрешностью вторичных приборов для определения общую погрешность системы турбинного счетчика в диапазоне расхода.  Есть множество факторов которые могут повлиять на метрологические характеристики турбинного счетчика. Характеристики могут изменяться по следующим причинам: Эксплуатационный износ компонентов счетчика Отклонение/Изменение давления Отклонение/Изменение температуры Отклонение/Изменение вязкости Отклонение/Изменение скорости расхода Отклонение/Изменение смазывающего свойства Каждый раз при калибровке счетчика, рассчитывается новый (или несколько) К-фактор. Этот фактор(ы) является калибровочной константой, соответствующей определенным, преобладающим на тот момент, условиям расхода. 3.1 Визуальная Проверка В качестве периодических проверок (при отсутсвии необходимости калибровки на соответствующей технической базе) можно проводить визуальные осмотры/проверки. В ходе визуальной проверки, турбинное колесо проверяют на отсутствие повреждений/потери лопастей, накопление твердых осадков, износ и другие повреждения, которые могут повлиять на ход турбинного колеса, а так же форму лопастей. Внутренние детали прибора так же проверяются на отсутствие скоплений производственного мусора. Проходы потока, дренажи, вентиляционные отверстия и смазочные системы необходимо так же проверить на скопление отходов. Проверка скорости вращения Кроме визуальных проверок, можно так же проводить проверки скорости вращения. Данная проверка определяет относительный уровень механических трений прибора по отношению к предыдущему тесту. Если в механических трениях нет значительных увеличений, если площадь вокруг прибора не загрязнена, а внутренние детали прибора не повреждены, погрешность показаний счетчика не должна измениться. Значительное увеличение механических трений означает, что характеристики точности прибора при низком расходе ухудшились. Стандартные скорости вращения для прибора могут быть предоставлены производителем по запросу. Испытания скорости вращения проводятся на участке без тяги, в обычном положении измеряющего механизма. Турбина вращается с умеренной скоростью (т.е. минимальной скоростью примерно 1/20-ой номинальной скорости соответствующей Qmax и рассчитана по времени от начального движения до остановки турбинного колеса). Испытания скорости вращения повторяются, по меньшей мере, три раза и берется среднее время. Фильтры Турбинный расходомер – это механический прибор, изготовленный для жестких допусков, который зависит от свободного вращения ответственных элементов. Важно, чтобы расходомер был защищен от вредных воздействий абразивных материалов подвешенных в процессе. Обычный износ влияет на любой турбинный расходомер, вызывая пробелы в калибровочных постоянных. Абразивный материал в текущей жидкости значительно уменьшает среднюю продолжительность функционирования расходомера во время увеличения скорости течения в калибровочных постоянных. Сборка проходного фильтра устанавливается выше уровня трубы для ограничения образования осколков, проносимых через расходомер. Наиболее типичный вид фильтра состоит из проволочной корзины или проволочной петли, через которые проходит весь газ. Недостаток сборки фильтра в том, что вдоль корзины существует падение давления. Периодически фильтр должен извлекаться для чистки. Для определения когда корзина становится заблокированной обычно устанавливается переключатель – дифференциальное реле давления. Низкий перепад давления вдоль фильтра представляет чистый фильтр, а высокий перепад давления представляет фильтр, который необходимо почистить. Выравнивание потока Турбинные расходомеры чувствительны к воронкам и пульсациям в потоке как выше, так и ниже уровня и для турбинных расходомеров является нормой иметь встроенные выпрямители потока. Кондиционеры потока могут быть установлены для работы с экстремальными условиями, но длина прямой трубы выше уровня должна быть менее, чем 10 диаметров трубы. Там где турбинные расходомеры не имеют прибора выпрямления потока рекомендуется его установить. Существует множество приемлемых дизайнов, включая «ситчатую тарелку» (для требований компактной установки) и установленный «пучок труб» Пример прибора выпрямления потока «пучка труб» показан ниже. Установленный выше уровня расходомера пучок труб эффективен в устранении воронки из потока. Соотношение длины пучка труб и внутреннего диаметра трубы должно быть не менее чем 10:1. Внешний диаметр каждой трубки в пучке должен быть в 0.2 раза меньше внутреннего диаметра трубы. КОНДИЦИОНЕР ПУЧКА ТРУБЫ   Руководство по Коммерческому Учету Проект Редакции Август, 2002 Раздел 9 |