Шапарев А.В. - Обзор лазерной резки металлов. Шапарев - Обзор лазерной резки от 23.09.2016. Содержание анализ и систематизация поставленной задачи

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

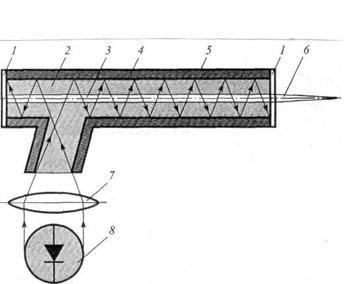

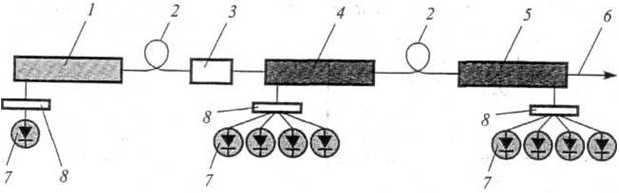

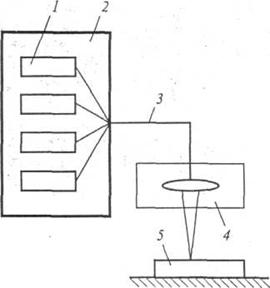

Волоконные технологические лазерыВ настоящее время известны модели волоконных технологических лазеров мощностью до 20 кВт. Эти устройства имеют невысокую стоимость, компактны, удобны для сопряжения с магистральным волокном при минимуме вносимых потерь. Сегодня эти устройства достигли уровня характеристик, в первую очередь, мощности, надежности, позволяющих с успехом использовать их для решения различных задач лазерной обработки материалов. Они представляют собой практически идеальные преобразователи световой энергии лазерных диодов накачки в лазерное излучение с рекордным КПД, по сравнению, например, с твердотельными лазерами. Создание таких лазеров явилось результатом многолетнего развития лазерной техники. В последнее время волоконные лазеры активно вытесняют традиционные лазеры из таких областей применения лазерной техники, как, например, лазерная резка и сварка материалов, маркировка и обработка поверхностей, полиграфия и скоростная лазерная печать. Их используют в лазерных дальномерах и трехмерных локаторах, аппаратуре для телекоммуникаций, в медицинских установках и других сферах промышленных и военных комплексов. Совершенствование волоконно-оптической техники привело к созданию нового типа устройств: оптических усилителей и лазеров на так называемых активных волокнах, то есть волокнах, легированных редкоземельными элементами. Первые волоконные лазеры были созданы на кварцевых волокнах, легированных ионами неодима. В настоящее время генерация получена в кварцевых волокнах, легированных неодимом, эрбием, иттербием, туллием, празеодимом. Однако наиболее распространены волоконные лазеры, легированные неодимом и эрбием. Лазерное волокно длиной в несколько десятков метров, как правило, состоит из двух волокон: центрального и внутреннего. Волокно в разрезе представлено на рис. 5.  Рис. 5. Сечение волокна (1 – сердцевина, легированная редкоземельным элементом; 2 – кварцевое волокно; 3 – полимерная оболочка; 4 – внешнее защитное покрытие). Внутреннее волокно 1, заполненное активной средой (например, иттербий), имеет диаметр в 6-8 мкм и находится внутри кварцевого (центрального) волокна 2 диаметром 400-600 мкм. Внутренние стенки волокна покрыты светоотражающей поверхностью, поэтому движущийся поток квантов претерпевает многократное отражение. Сталкиваясь между собой кванты, выбивают фотоны и ионы редкоземельных элементов, которые усиливают суммарный поток света. Все световые волны, многократно отражаясь, накладываются, тем самым, образуя стоячую волну. Так как сечение центрального волокна имеет малый диаметр, а само волокно имеет огромную длину, то для компактности волокно можно навить на какой либо объект. Главное преимущество волокна – это низкая потеря энергии излучения. Длина волны излучения определяется типом легирующих ионов, а ширина спектра генерации зависит от материала, в который они введены. Используя различные редкоземельные элементы, в качестве добавок и подбирая состав волокна, можно получить большой набор генерируемых длин волн, в том числе 1,3 и 1,5 мкм, а также перспективный в будущем диапазон среднего ИК-излучения – 2-3 мкм. Для увеличения мощности излучения волоконных лазеров следует увеличивать концентрацию ионов легирующей примеси. Главная особенность этого лазера в том, что излучение здесь рождается в тонком, диаметром всего в 6-8 мкм, волокне 3 (сердцевине – например, активная среда иттербий), которое фактически находится внутри кварцевого волокна 2 диаметром 400-600 мкм. Схема конструкции волоконного лазера приведена на рис. 6. Излучение лазерных диодов 8 накачки вводится в кварцевое волокно 2 и распространяется вдоль всего сложного составного волокна, отражаясь от светоотражающего покрытия 4, имеющего длину несколько десятков метров, которое можно навивать на какую-либо поверхность. Упрощенно говоря, это излучение оптически накачивает сердцевину, именно в ней происходит эффект усиления спонтанного излучения ионов редкоземельных элементов. Вблизи концов волокна на сердцевине размещают два так называемых дифракционных зеркала, одно из которых сплошное 1, а другое полупрозрачное. Полупрозрачное зеркало выпускает только часть полученного после многократного отражения светового излучения, в то время как сплошное зеркало не выпускает световой поток, отражая его. Тем самым часть излучения выходит в виде лазерного луча, а другая часть, испытывая отражение от стенок волокна и двух зеркал, компенсирует ушедшее излучение. Система уравновешивается. Таким образом, создается резонатор волоконного лазера. Через полупрозрачное зеркало выходит идеальный одномодовый лазерный пучок с весьма равномерным распределением мощности, что позволяет сфокусировать излучение в пятно малого размера с помощью фокусирующей линзы 7, и, наконец, через волокно выходит конечный сфокусированный лазерный луч 6.  Рис.6. Схема волоконного лазера (1– торцевое зеркало; 2 – оптическое кварцевое волокно; 3 – активированное световедущее волокно; 4 – светоотражающее покрытие; 5 – защитная оболочка; 6 – лазерный луч; 7 – фокусирующая линза; 8 – светодиоды). Мощность волоконного лазера, применяемого для технологических целей, должна составлять от 100 Вт до 4…6кВт. Излучение такой мощности получают сочетанием многокаскадного усиления в волокнах с набором мощности излучения от нескольких лазеров с меньшей мощностью. Волоконный лазер со ступенчатым усилением показан на рис. 7. Принцип работы такого лазера заключается в следующем. Сначала накачивается задающий волоконный лазер 1 с помощью излучения светодиодов 7, пропущенного через фокусирующие системы светодиодов 8. Затем световое излучение передается по световому волокну 2 к изолятору.  Рис. 7. Схема многокаскадного усиления в волокнах путем набора мощности излучения от нескольких лазеров с меньшей мощностью (1– задающий волоконный лазер; 2 – соединяющее световое волокно; 3 – изолятор; 4 – мощный усиливающий волоконный лазер первой ступени; 5 - мощный усиливающий волоконный лазер второй ступени; 6 – лазерный луч; 7 – светодиоды; 8 – фокусирующие системы светодиодов). От изолятора излучение передается мощному волоконному лазеру первой ступени 4, накачивая его, а от лазера первой ступени соответственно к мощному волоконному лазеру второй ступени 5, который тоже накачивается. После фокусировки из лазера второй ступени выходит конечный лазерный луч 6. С помощью такого лазера можно получить мощность излучения до 100Вт. При этом КПД лазера составляет до 23 %. В этом случае наблюдается весьма малое тепловыделение (около 8…10 Вт). Это дает возможность использовать воздушное охлаждение и исключить применение сложных систем водяного охлаждения, что присуще другим типам технологических лазеров. Для получения мощностей 2, 4, 6 и 10 кВт создают блочные системы, в которых излучение отдельных одномодовых волоконных лазеров 1 мощностью 100 Вт собирается в одном волокне 3. И после прохождения через фокусирующую систему 4 лазерный луч попадает на обрабатываемую деталь 5. (рис.8)  Рис.8. Схема мощного волоконного лазера (1 – волоконные лазеры мощностью 100 Вт; 2 – мощный волоконный лазер; 3 – волокно, передающее суммированное излучение; 4 – фокусирующая система; 5 – обрабатываемая деталь). Особенностью волоконных лазеров является то, что они работают только в непрерывном режиме, так как волокно не может выдерживать гигантские импульсы излучения. При длине волны 1,06 мкм такое излучение весьма эффективно при обработке различных материалов и в совокупности с простотой и надежностью волоконного лазера делает всю систему наиболее целесообразной для технологического применения. Лазеры на оптических волокнах, легированных ионами редкоземельных элементов, с оптической накачкой обладают рядом преимуществ: благодаря волоконной структуре волоконные лазеры имеют низкие пороги генерации; их удобно использовать в качестве источников излучения ВОСП из-за простоты сопряжения с волокном линии; эффективно использование направленных разветвителей для расщепления пучка, так как при этом исключаются дифракционные потери на апертурах объемных элементов. [2] Волоконный лазер имеет ряд преимуществ перед другими видами лазеров. Разделим их на три группы: оптические, энергетические и технологические. Оптические лазеры: длина излучения волны у волоконного лазера l = 1,09 мкм, такая длина волны дает волоконному лазеру ряд преимуществ: излучение с такой длиной волны будет прекрасно фокусироваться через стеклянные линзы, что позволяет сэкономить денежные средства при установке фокусирующей системы; излучение с такой длиной волны может передаваться по волокну на большие расстояния, поэтому сама лазерная установка может находиться в удобном для работы месте, а волокно от лазерной установки уже непосредственно протягивается на место сварки; такое коротковолновое излучение очень интенсивно поглощается металлом: малый размер выходной апертуры луча (300 мкм) позволяет сфокусировать конечный лазерный луч в очень маленькую точку; у волоконного лазера малая расходимость луча, следовательно, увеличивается фокусное расстояние. Энергетические лазеры: у волоконного лазера высокий КПД источника (h = 35%), в то время как у других лазеров КПД достаточно мал, например, у газовых лазеров он составляет h = 5%; возможность создания излучателей высокой мощности до 100квт путем объединения излучений нескольких волоконных лазеров в одно; малая теплоотдача, не требует интенсивного охлаждения, а это значит, что снижается суммарное потребление энергии и лазер становится компактнее и проще в обслуживании и ремонте; технологические лазеры: для волоконных лазеров практически не требуется такое техническое обслуживание, как настройка, юстировка, чистка и др; допускает размещение в обычных рабочих помещениях цехов без учета специальных требований; компактность установок обусловлена тем, что лазер может занимать удобное для работы месторасположение, даже если оно находится на значительном расстоянии от места сварки и обработки деталей; возможность передачи излучения по световоду; срок работы до 100000 часов, так как большой нагрузки диоды и волокно не испытывают; отсутствие настроечных операций на лазере; стеклянная оптика (использование стеклянных фокусирующих линз) позволяет снизить затраты на фокусирующую систему; высокая эффективность проплавления. |