Шапарев А.В. - Обзор лазерной резки металлов. Шапарев - Обзор лазерной резки от 23.09.2016. Содержание анализ и систематизация поставленной задачи

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

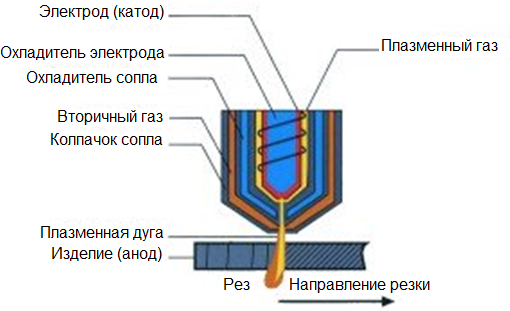

Плазменная резкаПод плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток [1]. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической. Плазменную дугу сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы. Для резки металлов используется плазменно-дуговая резка. В данном случае дуга горит между материалом, который обрабатывается, и сварочным электродом неплавящегося типа. Плазменная высокоскоростная струя при такой технологии совмещается со столбом плазменной дуги. Сам же процесс резки обеспечивается высокой энергией плазмы столба и факела, исходящего из указанного столба. Данный принцип плазменной резки металла чаще всего используется на современных предприятиях, так как он признается максимально эффективным. Плазмотрон работает следующим образом. Плазмотрон представляет собой устройство плазменной резки, в корпусе которого размещают небольшую по сечению дуговую камеру цилиндрической формы. На выходе из нее имеется канал, который создает сжатую дугу. С задней стороны такой камеры располагается сварочный стержень. Между наконечником устройства и электродом зажигают предварительную дугу. Эта стадия необходима, так как возбуждения дуги между разрезаемым материалом и электродом добиться практически невозможно. Указанная предварительная дуга выходит из сопла плазмотрона, соприкасается с факелом, и в этот момент создается уже непосредственно рабочий поток. После этого формирующий канал полностью заполняется столбом плазменной дуги, газ, образующий плазму, поступает в камеру плазмотрона, где происходит его нагрев, а затем ионизация и увеличение в объеме. Описанная схема обуславливает высокую температуру дуги (до 30 тысяч градусов по Цельсию) и такую же мощную скорость истекания газа из сопла (до 3 километров в секунду). Плазмообразующая среда является ключевым параметром процесса, который определяет его технологический потенциал. От состава данной среды зависит возможность: настройки показателя теплового потока в зоне обработки металла и плотности тока в нем (за счет изменения отношения сечения сопла к току); варьирования объема тепловой энергии в широких пределах; регулирования показателя поверхностного напряжения, химсостава и вязкости материала, который подвергается резке; контроля глубины насыщенного газом слоя, а также характера химических и физических процессов в зоне обработки; защиты от появления подплывов на металлических листах (на их нижних краях); формирования оптимальных условий для выноса из полости реза расплавленного металла. Кроме того, многие технические параметры оборудования, используемого для плазменной резки, также зависят от состава описываемой нами среды, в частности следующие: конструкция охлаждающего механизма для сопел устройства; вариант крепления в плазмотроне катода, его материал и уровень интенсивности подачи на него охлаждающей жидкости; схема управления агрегатом (его циклограмма определяются именно расходом и составом газа, используемого для формирования плазмы); динамические и статические (внешние) характеристики источника питания, а также показатель его мощности.  Рис.4. Схема плазменной резки Большое значение имеет правильно подобранная комбинация газов для создания плазмообразующей среды, принимая во внимание цену применяемых материалов и непосредственно себестоимость операции резки. Как правило, для полуавтоматической и ручной обработки коррозионностойких сплавов, а также машинной и экономичной ручной обработки меди и алюминия используют среду, образованную азотом. Низколегированная углеродистая сталь лучше режется в кислородной смеси, которую категорически нельзя применять для обработки изделий из алюминия, стойкой против коррозии стали и меди. К главным достоинствам использования плазменного оборудования можно отнести следующие факты: универсальность технологии: практически все известные материалы можно резать при помощи плазменной дуги, начиная от чугуна и меди и заканчивая алюминиевыми и стальными холоднокатаными листами; высокая скорость операции для металлов средней и малой толщины; резы получаются по-настоящему качественными и высокоточными, что нередко дает возможность не производить дополнительную механическую обработку изделий; минимальное загрязнение воздуха; отсутствие необходимости выполнять предварительный прогрев металла для его резки, что позволяет уменьшать (и существенно) время прожига материала; высокая безопасность выполнения работ, обусловленная тем, что для резки не нужны баллоны с газом, являющиеся потенциально взрывоопасными. К недостаткам плазменной резки обычно относят: сложность конструкции плазмотрона и его дороговизну: естественно, это увеличивает себестоимость выполнения каждой операции; относительно малую толщину реза (до 10 сантиметров); высокий уровень шума в процессе обработки, который возникает из-за того, что из плазмотрона газ вылетает на околозвуковой скорости; необходимость высококачественного и максимально грамотного техобслуживания агрегата; повышенный уровень выделения вредных веществ при применении в качестве плазмообразующего состава азота; невозможность подключения к одному плазмотрону двух резаков для ручной обработки металлов. Еще один минус описанного в статье вида обработки заключается в том, что отклонение от перпендикулярности реза допускается не более, чем на угол от 10 до 50 градусов (конкретная величина угла зависит от толщины изделия). Если увеличить рекомендованный показатель, отмечается значительное расширение режущей области, а это становится причиной необходимости частой замены используемых материалов. |