1. Курс лекций. Содержание неметаллические материалы 16 полимерные материалы. Состав полимеров 18 полиэтилен 24

Скачать 269.5 Kb. Скачать 269.5 Kb.

|

СОДЕРЖАНИЕНЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ 16 ПОЛИМЕРНЫЕ МАТЕРИАЛЫ. СОСТАВ ПОЛИМЕРОВ 18 ПОЛИЭТИЛЕН 24 Конструкционные стали и сплавыКонструкционными называются стали, предназначенные для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). Классификация сталей. а) по назначению – конструкционные (машиностроительные и строительные), инструментальные и с особыми физико-химическими свойствами; б) по химическому составу на: углеродистые; легированные; в) по виду термообработки на: цементируемые; улучшаемые; г) по степени качества. Под качеством стали понимается совокупность свойств, определяемых металлургическим процессом производства. Свойства стали зависят от содержания газов (кислорода, азота и водорода) и вредных примесей серы и фосфора. Газы являются трудно определяемыми. Поэтому нормы содержания вредных примесей служат основными показателями сталей по степени качества, которое подразделяется: Обыкновенные (рядовые) – содержат до 0,05% S, фосфора не более 0,04%, (в стали Ст0: серы не более 0,06%; фосфора – не более 0,07%). Качественные - содержат серы не более 0,04%; фосфора до 0,035% Высококачественные - не более 0,025% S и Р. Особовысококачественные - серы до 0,015%; фосфора 0,025%. Углеродистые сталинизкоуглеродистые (< 0,3% С); среднеуглеродистые (0,3-0,7% С); высокоуглеродистые (0,7-2,14% С). С повышение содержания углерода возрастает прочность и твердость, но понижается пластичность и вязкость. Стали обыкновенного качества в зависимости от назначения и гарантируемых характеристик подразделяются на три группы: группа А – сталь с гарантированными механическими свойствами (применяется для несварных нагруженных элементов конструкций); группа Б – сталь с гарантируемым химическим составом (применяется для сварных элементов неответственных конструкций); группа В – сталь с гарантируемым механическими свойствами и химическим составом (применяется для сварных элементов ответственных конструкций). В каждую из этих групп входят определенные марки стали. Маркировка углеродистых сталей (ГОСТ-380-94) Сталь группы А маркируется буквами Ст (сталь) и цифрами (условным номером). В нее входят следующие марки: Ст0, Ст1, Ст2,..., Ст6 (с увеличением номера возрастает содержание углерода) Чем больше содержание углерода, тем выше прочность стали и ниже пластичность. Например, Ст4 - углерода 0.18-0.27%, марганца 0.4-0.7%. Сталь группы Б в обозначении имеет букву Б, указывающую принадлежность стали к этой группе: БСт0, БСт1, БСт2……БСт6. Сталь группы В: ВСт1, ВСт2…………..ВСт5. Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст 0, Ст 1 кп, Ст 1 пс, Ст 1 сп, Ст 2 кп … Ст 5 пс, Ст 5 сп, Ст 6 пс, Ст 6 сп. Буквы Ст обозначают «сталь», цифры - условный номер марки в зависимости от химического состава стали, буквы «кп, пс, сп» - спососб раскисления («кп» - кипящая, «пс» - полуспокойная, «сп» - спокойная). Углеродистые конструкционные стали обыкновенного качества классифицируются по степени раскисления – (процесс удаления из жидкого сплава кислорода), проводимый с целью предотвращения хрупкого разрушения изделия. Кипящие стали раскисляют только марганцем. При их разливке выделяются пузырьки С0, что создает впечатление кипение стали. По степени раскисления стали подразделяются на: кипящие (раскислена только Mn); полуспокойные (раскислена Mn и Si); спокойные (раскислена Mn, Si и Al). Сталь всех групп с цифрами в марке 1-4 изготавливают кипящей, спокойной и полуспокойной, а сталь с цифрами 5 и 6 – полуспокойной и спокойной. Сталь марок Ст0 и БСт0 по степени раскисления не разделяют. Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Стали отливают в крупные слитки, вследствие чего они содержат сравнительно большое количество неметаллических включений. С повышением условного номера марки стали возрастает предел прочности (п) и текучести (т). Например, сталь Ст3сп имеет п=380-490МПа, т=210-250МПа. Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, швеллеры, уголки, прутки, а также листы, трубы (безнапорные) и слабо нагруженные детали машин. Стали в состоянии поставки широко применяют в строительстве для сварных, клепанных и болтовых конструкций. Недостатком этих сталей является их невозможность эксплуатации в условиях Севера (высокое содержание примесей фосфора вызывает хладноломкость). С повышением содержания в стали углерода свариваемость ухудшается. Поэтому стали Ст5 и Ст6 с более высоким содержанием углерода применяют для элементов строительных конструкций, не подвергаемых сварке. В табл. 2 приведены обозначение подобных марок сталей за рубежом. Таблица 2 Обозначение марок сталей обыкновенного качества в России и некоторых зарубежных странах

Качественные углеродистые стали выплавляют с соблюдением более строгих условий ведения плавки и разливки. Содержание S0.04%, Р0.035%, а также меньшее содержание неметаллических включений. Эти стали классифицируются по содержанию углерода: низкоуглеродистые (<0,3%); среднеуглеродистые (0,3-0,5%). с высоким содержанием углерода (0,5-0,85 %) По назначению: конструкционные, автоматные. По степени раскисления: кипящие; полуспокойные; спокойные. Качественные углеродистые стали маркируют цифрами 05, 08, 10, 15,...,85, которые указывают среднее содержание углерода в сотых долях процента. В табл. 4 приведена их маркировка в некоторых зарубежных сталей.

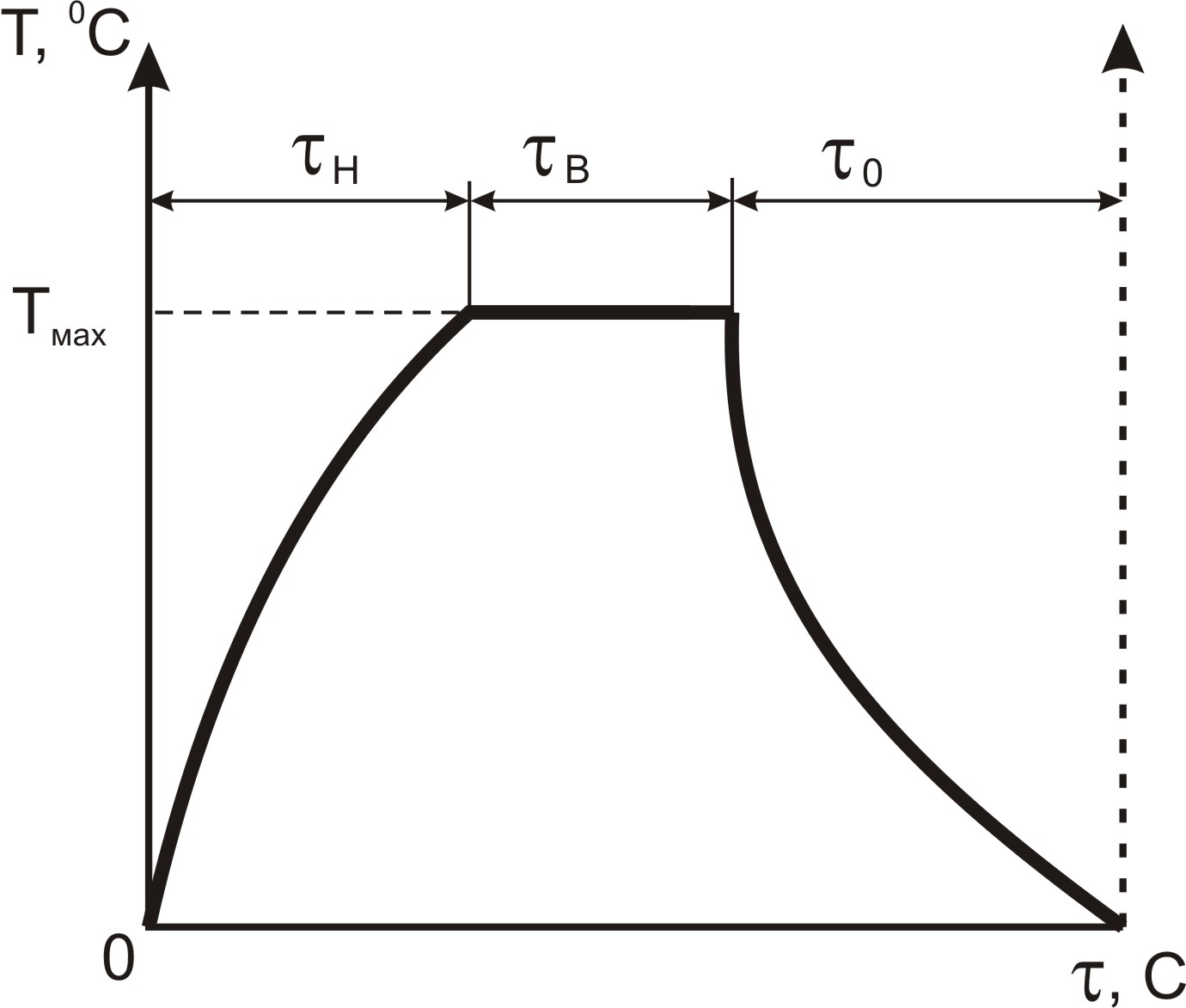

Область применения В машиностроении эти стали используются для изготовления деталей в основном неответственного назначения. Низкоуглеродистые стали 0,5кп, 0,8кп, 10кп, 20кп, отличающиеся высокой пластичностью в холодном состоянии, используются для сварных конструкций. Стали с высоким содержанием углерода (0,6-0,85% С) обладают повышенной прочностью и упругими свойствами; применяют после закалки и отпуска, нормализации и отпуска и поверхностной закалки для деталей, работающих в условиях трения при наличии высоких статических нагрузок. Из этих сталей изготавливают пружины и рессоры, шпиндели, прокатные валки, замковые шайбы. Низкоуглеродистые стали (С<0.25%) 05кп, 08, 07кп, 10, 10кп обладают высокой прочностью и высокой пластичностью. п=330-340МПа, т=230-280МПа. Стали без термической обработки используют для малонагруженных деталей, ответственных сварных конструкций. Среднеуглеродистые стали (0.3-0.5% С) 30, 35,..., 55 применяют для самых разнообразных деталей во всех отраслях промышленности. Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (п=500-600МПа, т=300-360МПа). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости. Стали с высоким содержанием углерода (0.6-0.85% С) 60,65,...,85 обладают высокой прочностью, износостойкостью и упругими свойствами. Из этих сталей изготавливают пружины и рессоры, шайбы, прокатные валы и т.д. Автоматные стали Эти стали отличаются хорошей обрабатываемостью за счет повышенного содержания серы и фосфора. Обрабатываемость связана с интенсивностью изнашивания режущего инструмента, скоростью резания, степенью шероховатости поверхности и точностью размеров сопрягаемых деталей. Фосфор повышает хрупкость феррита, способствует образованию ломкой стружки и получению высокого качества поверхности. Сульфиды оказывают смазывающее действие. Фосфор, повышая твердость, прочность и охрупчивая сталь. Оба эти элемента способствуют уменьшению налипания на режущий инструмент, чем и обеспечивается качество поверхности изделий автоматических устройств. Но повышение содержания вредных элементов серы и фосфора приводит к снижению механических свойств. Маркировка. Стали маркируются буквой А (автоматная) и цифрами, показывающими среднее содержание углерода в сотых долях процента. Если автоматная сталь легирована свинцом, то обозначение марки начинается с сочетания букв «АС» (АС14 ), а если селеном, то (А35Е). Например: А20 (автоматная сталь, содержание углерода в среднем 0,20%); АС 14 (0,1% С; 0,15-0,3% Рв). Применение. Cтали А11, А12, А20 используют для крепежных деталей и изделий сложной формы, не испытывающих больших нагрузок, но к ним предъявляются высокие требования по точности размеров и чистоте поверхности. Стали А30, А41 предназначены для деталей, испытывающих высокие напряжения (соединительные детали ходовых механизмов). Стали, содержащие свинец применяют для изготовления деталей двигателей. Легированные сталиЛегированными называют стали, в которые для получения требуемых свойств вводят ряд элементов (хром, никель, марганец, вольфрам, ванадий и др.), обеспечивающих определенные физико-механические и химические свойства. Легированные стали широко применяют в машиностроении, в автомобильной промышленности, станкостроении, в нефтегазовой отрасли и т.д. Эти стали применяют для тяжело нагруженных металлоконструкций. Классификация легированных сталей По химическому составу легированные стали делятся на: хромистые; марганцовистые; хромоникелевые; хромоникельмолибденовые. По назначению: конструкционные инструментальные; с особыми физико-механическими свойствами. По степени качества; качественные; высококачественные; особо высококачественные. Стали, в которых суммарное количество содержания легирующих элементов не превышает 2.5%, относятся к низколегированным, содержащие 2.5-10% - к легированным, и более 10% к высоколегированным (содержание железа более 45%). Наиболее широкое применение в строительстве получили низколегированные стали, а в машиностроении - легированные стали. Легированные конструкционные стали маркируют цифрами и буквами. Двухзначные цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры обозначают легирующий элемент. Например, сталь 12Х2Н4А содержит 0.12% С, 2% Сr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква А. Особовысококачественные стали обозначают буквой «Ш», помещенными в конце марки (например, 30ХГСА, 25Н18ТГ5-Ш) В высококачественных сталях серы содержится не более 0,055%, а фосфора не более 0,045% Буквы, стоящие справа от двузначной цифры обозначают химические элементы: Г – марганец, С – кремний, Х – хром, Н – никель, Д – медь, Ц – цирконий, Ф – ванадий, Р – бор, Т – титан, А – азот, Б – ниобий, М – молибден, П - фосфор и др. Цифры, стоящие справа от легирующих элементов обозначают среднее содержание данного элемента в процентах. Если цифры отсутствуют, то элемента содержится до 1%. ИСКЛЮЧЕНИЯ: если в стали присутствуют титан, медь, цирконий, ванадий, молибден или фосфор (Т, Ц, Ф, П), то цифра, стоящая после них, обозначает содержание данного элемента в стали в десятых долях процента (до 0,2%); медь и молибден (Д и М) до 0,5%; азот и ниобий (А и Б) – в сотых долях процента (0,015-0,05%); бор (Р) – в тысячных долях (до 0,006%). Строительные низколегированные сталиНизколегированными называют стали, содержащие не более 0,22% С и сравнительно небольшое количество недефицитных легирующих элементов: до 1.8% Мn, до 1,2% Si, до 0,8% Сr и другие. К этим сталям относятся стали 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП и многие другие. Стали в виде листов, сортового фасонного проката применяют в строительстве и машиностроении для сварных конструкций, в основном без дополнительной термической обработки. Низколегированные низкоуглеродистые стали хорошо свариваются. В нефтегазовой промышленности в основном применяются низколегированные низкоуглеродистые стали с повышенным содержанием марганца (09Г2С, 17Г2С и т.д.). Для изготовления труб большого диаметра применяют сталь 17ГС (т=З60МПа, п=520МПа). Шарикоподшипниковые сталиДля изготовления тел качения и подшипниковых колец небольших сечений обычно используют ШХ15 (буква «Ш» означает шарикоподшипниковая, Х – хром. 0.95-1.0% С, 1,5% Cr), а больших сечений - хромомарганцевую сталь ШХ15СГ (0.95-1.05% С, 1,5% Cr, 0.4-0.65% Si и 1.3-1.65% Мn), прокаливающуюся на большую глубину. Инструментальные стали и сплавыСтали для режущего инструмента Углеродистые стали небольшой прокаливаемости, необладающие теплостойкостью. Углеродистые инструментальные стали У8, У10, У11, У12, У13 применяют для инструментов небольших размеров. Стали У10, У11, У12, У13 применяют для режущего инструмента ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИОсновные положения термической обработкиРежим термической обработки Термическая обработка - совокупность воздействий нагрева и охлаждения на сталь с заданной скоростью для изменения ее внутреннего строения и получения необходимых свойств. Температуру нагрева стали под термическую обработку выбирают в зависимости от ее химического состава и исходя из положения критических температур на диаграмме состояния железо - углерод. Режим проведения термической обработки можно изобразить графически в координатах температура - время (рис). Левый луч на графике обозначает нагрев стали за время ндо заданной температуры Tmax, горизонтальный участок – время выдержки впри ней и правый луч - охлаждение за время, 0со скоростью, зависящей от вида термической обработки.  Графическое изображение режимов термической обработки Отжиг стали Отжиг - вид термической обработки, при котором изделия нагревают до определенной температуры, выдерживают длительное время в зависимости от их размера, а затем медленно охлаждают вместе с печью. Отжиг первого родаподразделяется на диффузионный и низкий отжиг. Диффузионный отжиг заключается в нагреве стали до высоких температур (1000 - 1100 0С), длительной выдержке и последующем медленном охлаждении вместе с печью. При этом происходит фазовая перекристаллизация. Такой отжиг применяют для слитков, и крупных стальных отливок для выравнивания их химической неоднородности. Ввиду сильного роста зерен при диффузионном отжиге после него заготовки подвергают дополнительной термической обработке, например обычному отжигу. Низкий отжиг заключается в нагреве стали ниже нижней критической точки Aс1, выдержке и последующем медленном охлаждении вместе с печью. Такой отжиг применяют для снятия внутренних напряжений. Протекает он без фазовой перекристаллизации (например, после сварки). Низкий (рекристаллизационный) отжиг используют после холодной пластической деформации (наклепа) для улучшения пластических свойств стали. Таким образом, отжиг первого рода применяют, когда предшествующая обработка приводит металл в неустойчивое состояние. Нагрев при отжиге увеличивает подвижность атомов, поэтому процессы, приводящие металл в устойчивое состояние (снятие напряжений, уменьшение искажений кристаллической решетки, и т.п.), достигают больших скоростей. Отжиг второго родаподразделяется на полный, неполный и изотермический. Разновидность отжига - нормализация. Цель отжига - фазовая перекристаллизация, снятие внутренних напряжений и увеличение твердости и прочности стали. При отжиге изменяются форма и размер кристаллов металла. Полный отжиг заключается в нагреве стали выше верхней критической точки Ас3на 30-50 0С, выдержке и последующем медленном охлаждении вместе с печью. Такой отжиг применяют для доэвтектоидной стали. При медленном охлаждении, аустенит распадается с образованием мелкозернисто ферритно-перлитной структуры. 3аэвтектоидную сталь полному отжигу не подвергают. Неполный отжиг заключается в нагреве стали выше нижней критической точки Ас1на 30-80 0С, но ниже верхней критической точки Ас3, выдержке и последующем медленном охлаждении вместе с печью. Такой отжиг применяют для эвтектоидной и заэвтектоидной стали. Доэвтектоидную сталь неполному отжигу подвергают редко, так как она претерпевает не полную перекристаллизацию. Закалка стали Закалка - термическая обработка, при которой изделие нагревают досоответствующей температуры в зависимости от химического cocтaва, выдерживают при этой температуре, а затем охлаждают с большой скоростью, превышающей критическую для данной стали, для получения большой твердости и прочности. Среднеуглеродистые стали, как правило, охлаждают при закалке в воде, высокоуглеродистые и конструкционные легированные стали - в масле, а некоторые высоколегированные стали - на воздухе и в солях. Вода охлаждает намного сильнее масла, воздуха и солей. Добавление к воде солей и щелочей увеличивает ее закаливающую способность. Закалка подразделяется на полную, неполную, изотермическую а также другие ее разновидности, позволяющие снижать остаточные напряжения в стали. Полная закалка - термическая обработка, при которой сталь нагревают до температуры, превышающей верхнюю критическую точку Ас3на 30-50 0С и охлаждают со скоростью, превышающей критическую. Такую закалку применяют для среднеуглеродистой доэвтектоидной стали. После закалки сталь обладает высокой твердостью и прочностью. Неполная закалка - термическая обработка, при которой сталь нагревают до температуры, превышающей нижнюю критическую точку Ас1 на 30-50 0С, но ниже верхней критической точки Ас3 и охлаждают со скоростью, превышающей критическую. Неполную закалку применяют для эвтектоидной и заэвтектоидной углеродистой стали. Неполной закалкой считают также термическую обработку, при которой сталь нагревают до соответствующей температуры в зависимости от ее химического состава, но охлаждают со скоростью, меньшей критической. В этом случае структура стали имеет пониженную твердость. (Это связано с содержанием углерода, т.к. при большом содержании углерода (заэвтектоидная сталь) сталь уже обладает достаточно большой прочностью и твердостью. При термической обработке сталей с малым содержанием углерода ее прочность увеличивается, но вязкость остается.) Отпуск стали Отпуск - термическая обработка, при которой закаленную сталь подвергают нагреву не выше точки Ас1(727 0С), выдерживают при заданной температуре в течение длительного времени и охлаждают. В результате превращений структуры при отпуске сталь приобретает требуемые свойства. По условиям нагрева отпуск подразделяется на низкий, средний, высокий и многократный. При низком отпуске закаленную сталь нагревают до температуры 150-250 0С, выдерживают при этой температуре, а затем охлаждают с любой скоростью. Низкий отпуск применяют для снятия внутренних напряжений при сохранении высокой твердости изделия. Низкому отпуску обычно подвергают закаленные цементированные, цианированные и азотированные детали машин, а также детали из инструментальных углеродистых и легированных сталей. Средний отпуск закаленной стали проводят при температурах 350-450 0С. Средний отпуск применяют для получения высокого предела упругости у стальных пружин, рессор и других изделий. При высоком отпуске закаленную сталь нагревают до температур 450-650 0С и охлаждают после необходимой выдержки. с любой скоростью для стали, не склонной к отпускной хрупкости. У сталей, склонных к отпускной хрупкости, в процессе отпуска (при малой скорости охлаждения после нагрева) происходит резкое снижение ударной вязкости. Для стали, склонной к отпускной хрупкости, необходимо проводить быстрое охлаждение в масле или воде после нагрева. Высокий отпуск применяют для получения стали с требуемым сочетанием механических свойств. При увеличении температуры отпуска пластические свойства углеродистой стали повышаются, а прочностные - понижаются. Закалка с последующим высоким отпуском, обеспечивающим, наилучшее сочетание пластических и прочностных свойств, называется термическим улучшением. Высокий отпуск применяют для деталей машин из конструкционной стали, а также для инструментальной быстрорежущей стали. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫОбщие сведенияК неметаллическим материалам относятся полимерные материалы органические и неорганические: различные виды пластических масс, композиционные материалы на неметаллической основе, каучуки и резины, клеи, герметики, лакокрасочные покрытия, а также графит, стекло, керамика. Такие их свойства, как достаточная прочность, жесткость и эластичность при малой плотности, светопрозрачность, химическая стойкость, диэлектрические свойства часто делают эти материалы незаменимыми. Они находят все большее применение в различных отраслях машиностроения. Основой неметаллических материалов являются полимеры, главным образом синтетические. Полимерные материалы широко применяются во всех отраслях строительства трубопроводов - от изоляционных покрытий до полиэтиленовых труб. Это обусловлено возможностью сочетания различных свойств в полимере - особенностями физико-механических свойств, высокой стойкостью к старению и т.д. При использовании полимера требуются конкретные свойства, поэтому для выбора материала необходимо знать основные марки полимеров, границы свойств и другие характеристики. Перспективы производства полимерных материаловШирокое внедрение новых материалов происходит практически во всех отраслях промышленности, в том, числе и в нефтегазовой. Создание высокомолекулярных соединений в промышленном производстве позволяет получить композиционные материалы с заданными свойствами. Способы модификации полимеров позволяют выбрать материал с оптимальными характеристиками для конкретных условий их эксплуатации. Производство полимерных материалов является перспективным из-за разнообразия и уникальности их свойств и универсальности получения. В настоящее время до 70% всех выпускаемых материалов составляют материалы на основе полимеров. Полимеры по многим свойствам могут превосходить даже такие широко используемые материалы, как металлы за счет низкой плотности, коррозионной стойкости, тепло- и звукоизоляционных свойств, низких производственных расходов при изготовлении, и т.д. Основными потребителями полимеров и их производных является в настоящее время строительство - до 20% упаковка, тара - до 18 %. Транспорт - 15%, товары народного потребления - 20%, электротехника и радиоэлектроника - 20%, остальные отрасли такие как машиностроение, приборостроение и т.д. используют 7 %. В последнее время производство полимеров стремительно увеличивается, например, с 1980 до 2000 г. производство полиэтиленов, полипропиленов, полихлорвинилов и их сополимеров увеличилось более чем в два раза. Это связано с тем, что кроме полимеров широко внедряются наполнители, стабилизаторы, армирующие и другие добавки, за счет которых полученные материалы могут применяться практически во всех сферах. Использование полимерных материалов позволяет уменьшить массу конструкций на 25...50%, снижает трудоемкость в 2...3 раза, материалоемкость - в 1,5..3,5 раза, энергоемкость производства примерно в 10 раз, а срок службы машин и оборудования увеличивает в 2- 3 раза. Например, при производстве материалов затраты энергии составляют (кВт ч/ кг): для титана - 1540, для стали - 222, для алюминия - 392, углепластика - 73. Использование в строительстве одной тонны трубы из полимеров позволяет сэкономить 5...6 тонн металла, 2,8 тонн условного топлива, сократить на 40 чел. час. трудозатраты при монтаже и т.д. ПОЛИМЕРНЫЕ МАТЕРИАЛЫ. СОСТАВ ПОЛИМЕРОВПолимером называется материал, обладающий такой молекулярной массой, при которой дальнейшее прибавление одной или нескольких групп не вызывает существенного изменения физических свойств материала. Молекулы, из которых состоит такой материал, называют макромолекулами. Полимеры относятся к специальному классу органических соединений, имеющих высокую молекулярную массу. Это связано с особым свойством атома углерода, создавать огромное число повторяющихся ковалентных структур из большого числа атомов углерода в основном с водородом. Отсюда название: полимер = поли (много) + мер (единица). К полимерным материалам относятся пластмассы, пластики, т.е. композиции определенного состава, получаемые из мономеров, с дополнительным введением при изготовлении различных компонентов для придания требуемых свойств материалу. Свойства пластмасс зависят от отдельных компонентов, их сочетания и количественного отношения, что позволяет изменять характеристики пластиков в широких пределах. Полимеризация - экзотермическая цепная реакция, при которой одинаковые или подобные компоненты реакции, называемые мономерами, при расщеплении двойных связей С-атомов, образуют друг с другом макромолекулы полимера без выделения побочных продуктов реакции. Мономер - вещество с низкой молекулярной массой. Сополимеры - это полимеры, макромолекулы которых содержат несколько различных типов мономерных звеньев, а сополимеризация - совместная полимеризация двух или более мономеров. Сополимеры могут иметь упорядоченное строение (abababababab) и нерегулярное (aabababbab). Встречаются также полимеры, состоящие из блоков (блоксополимеры - aaaabbbbaaaabbbbaaaa). Полимерные цепи в гомополимерах и сополимерах могут разветвляться и соединяться между собой при помощи "поперечных сшивок", что приводит к образованию трехмерных сеток. Образованием таких структур можно управлять, а такая реакция сшивания называется вулканизацией, в результате могут образовываться как привитые, так и поперечно (объемно) сшитые сополимеры. Любой полимер может находиться в трех физических состояниях: ¨ стеклообразном (твердом) состоянии, характеризующемся сравнительно высоким модулем упругости; ¨ высокоэластическом состоянии, при котором полимер способен обеспечивать обратимую деформацию (модуль упругости его становится очень малым и полимер подобен резине при комнатной температуре); ¨ вязкотекучем состоянии, при котором появляется пластическая необратимая деформация и наступает течение полимерного материала. При нагревании полимера или охлаждении его расплава наблюдается переход из одного состояния в другое. Следует отметить, что стеклообразное состояние является единственным физическим состоянием, в котором могут находиться все аморфные полимеры. Все полимеры можно разбить на две группы: термопласты и реактопласты. Материал, способный повторно размягчаться при нагреве и становиться твердым при охлаждении, называется термопластичным. Если пластмасса при отвердении в результате нагрева или химической обработки становится неплавкой, нерастворимой, то ее называют термореактивной. Способность термопласта к значительным деформациям при нагревании без разрушения целостности используется при изготовлении изделий способом экструзии (непрерывного выдавливания) - литья под давлением, формованием, а также способом сварки. Для производства пластмассовых труб применяют практически только термопласты. В состав полимерного материала могут входить следующие компоненты: связующее (полимерная матрица); наполнители; пластификаторы; стабилизаторы; красители; отвердители; структуро- и порообразователи; антистатики, а также другие компоненты, придающие специфические свойства материалу, например, гидрофобность (водоотталкивание). Классификация полимеровпо происхождению - природные, искусственные, синтетические; по механизму синтеза - полимеризационные, поликонденсационные; по способу синтеза - суспензионные, эмульсионные, блочные, массивные; по поведению при высоких температурах - термопласты, реактопласты; Термопласты – способны повторно размягчаться при нагреве и становиться твердым при охлаждении. Реактопласты - после отвердения в результате нагрева или химической обработки становятся неплавкими, нерастворимыми. по химическому строению - органические или неорганические; по конечному продукту - гомополимеры, полимеры, пластические массы или полимерные материалы. Полипропилен является производной этилена, выпускается в виде порошка белого цвета или гранул со стабилизаторами, красителями и другими добавками. Полипропилен жесткий нетоксичный материал с высокими физико-механическими свойствами, имеет более высокую температуру плавления и разложения, чем полиэтилены. Недостаток полипропилена - его невысокая морозостойкость (от -10 до -200С). Марки полипропилена: 01003, 21007, 21060, 210100, 22007, 22030. Первая цифра указывает на процесс синтеза с использованием металлоорганических катализаторов; вторая относится к материалу: 1 - полипропилен, 2 – сополимер пропилена с этиленом; три цифры последние – десятикратно увеличенное значение показателя текучести расплава. Полистирол является продуктом синтеза стирола. Это твердый, жесткий, прозрачный, аморфный полимер. Полистирол удобен для механической обработки, хорошо окрашивается, растворим в бензине. Он обладает водостойкостью, диэлектрическими свойствами, радиационной стойкостью, но имеет большую хрупкость, невысокую теплостойкость, склонен к старению и образованию трещин. Выпускается суспензионный (ПС-С), эмульсионный (ПСЭ-l, ПСЭ-2) и блочный полистирол (ПСМ, ПСМ Д). Ударопрочный полистирол маркируется в зависимости от степени прочности: ударопрочный УПМ-0508, УПМ-0612; высокой ударопрочности УПС-0803Л, УПС-0803Э, УПМ-0703Л, УПМ-1124; сверхударопрочный УПС-II02. в зависимости от метода синтеза маркам полистирола присваивается индекс: М - полимеризация в массе, С - суспензионная полимеризация. Первые две цифры марки обозначают величину ударной вязкости, две последние – десятикратное значение содержания остаточного мономера, затем указывают метод переработки: Э - экструзией, Л - литьем под давлением. Полистрирол общего назначения и ударопрочный выпускается в виде гранул или порошка. Из полистирола изготавливают детали для радиотехники, телевидения и приборов, сосуды для воды и многое другое. Фторопласты отличает высокая химическая устойчивость к воздействию кислот, щелочей, растворителей, хорошая водостойкость, низкий коэффициент трения, достаточно высокие механические свойства. Виды фторопластов. Фторопласт-4 является аморфно-кристаллическим полимером. Разрушение материала происходит при температуре выше 415 0С. Он стоек к воздействию растворителей, кислот, щелочей, не смачивается водой. Фторопласт-4 - выпускается в виде белого рыхлого порошка. Применяют для изготовления труб, вентилей, кранов, насосов, мембран, уплотнительных прокладок, манжет и др. Фторопласт-З - полимер трифторхлортилена. Фторопласт-З, фторопласт-ЗМ - обладают более высокой (чем фторопласт 4) стойкостью к химическим средам, не течет при низких температурах. Фторопласты перерабатываются прессованием при температуре 200-3000С и давлении 30 МПа, экструзией и литьем под давлением при температуре 200-2З00С, и давлении 20-25 МПа. Его используют как диэлектрик, кроме того, из него изготавливают трубы, шланги, клапаны, насосы, защитные покрытия металлов и др. Поливинилхлорид (ПВХ) является аморфным полимером. Пластмассы имеют хорошие электроизоляционные характеристики, стойки к химикатам, не поддерживают горение, атмосферостойки., имеют высокую прочность и упругость. Поливинuлхлориды получают из винилхлорида суспензионным (С), эмульсионным (Е) и блочным (М) способами. ПВХ используется в качестве сырья при производстве винипласта, пластикатов, пенопластов, труб, пленок и т.д. Полиамиды (ПА) - это группа пластмасс с известными названиями капрон, нейлон, и др. Они продолжительное время могут работать на истирание, ударопрочны, способны поглощать вибрацию. Полиамидывыпускаются в виде порошка или гранул. Изделия из них имеют высокую механическую прочность, низкий коэффициент трения, устойчивы к действию ароматических и хлорированных углеводородов, щелочей, бензина, спирта, но не стойки к действию фенолов, кислот, практически не горючи. Из них изготавливают шестерни, подшипники, болты, гайки, шкивы и др. Эпоксидные смолы (ЭД) низкомолекулярные соединения, способные переходить в твердое (неплавкое и нерастворимое) состояние в присутствии отвердителя. С целью ускорения твердения вводятся катализаторы. Эпоксидные смолы обладают высокой адгезией практически ко всем материалам, высокой механической прочностью, химической стойкостью, высоким диэлектрическими свойствами и малой усадкой при твердении. Различают ЭД -22, ЭД-16, ЭД-14, ЭД-8. Цифра после обозначения эпоксидных смол указывает на содержание эпоксидных групп в процентах. Например, ЭД-14 - содержание эпоксидных групп составляет 14-16%, ЭД-8 - 8-10% и т.д. ПОЛИЭТИЛЕНОсновными полимерными материалами для массового изготовления труб являются в настоящее время и останутся в обозримом будущем полиолефины, (то есть, на основе полиэтилена), в основном полиэтилен высокой плотности. Полиэтилен - продукт полимеризации бесцветного газа этилена, относящийся к кристаллизующимся полимерам. Чем выше плотность и кристалличность полиэтилена, тем выше прочность и теплостойкость материала. Он химически стоек и при нормальной температуре нерастворим ни в одном из известных растворителей. Его недостаток - подверженность старению под воздействием кислорода и ультрафиолета. Применяют полиэтилен для изготовления труб, пленок, литых и прессованных не силовых деталей. Способы определения материала пластмассовых труб.При монтаже и ремонте пластмассовых трубопроводов в случае отсутствия маркировки на трубах и соединительных деталях может возникнуть необходимость в определении материала, из которого они изготовлены. Наиболее простой и быстрый способ определения материала труб и деталей состоит в установлении характера горения стружки, срезанной с их кромок, в пламени спички или газовой горелки. Трубы из полиэтилена изготавливают черного цвета путем введения в материал сажи, тогда как естественный цвет полиэтилена полупрозрачный, матовый. Внешне трубы из полиэтилена низкого и высокого давлений (ПНД и ПВД) ничем не отличаются, поэтому при отсутствии маркировки или паспорта их можно отличить по приложению равных нагрузок при сплющивании образцов труб равных диаметров и толщины. Трубы из ПНД более твердые, сплющиваются меньше, а при проведении по ней ногтем остается малозаметная царапина, тогда как на поверхности трубы из ПВД она более заметна. При ударе о твердую поверхность детали из ПВД издают глухой звук, а детали из ПНД – звонкий или слегка звонкий звук. На воздухе под действием СО2, СО, влаги и О2 в изделиях из полиэтилена, подвергшихся длительному растяжению при различных напряжениях (более низких, чем разрушающее), могут появиться мелкие трещины. Процесс этот происходит в течение нескольких или даже десятков лет, но он значительно ускоряется при контакте полиэтилена с водными растворами поверхностно-активных веществ (ПАВ) - мылами, синтетическими моющими средствами, эмульгирующими веществами и другими полярными растворителями. Производство полиэтиленовых труб в нашей странеПолиэтиленовые трубы обладают положительными свойствами, благодаря которым имеют значительные преимущества перед металлическими, а именно: - большая коррозионная стойкость; - малая масса; - удобство монтажа; - малое гидравлическое сопротивление. Не смотря на это, в ближайшее время полиэтиленовые трубы не смогут полностью заменить металлические во всех областях применения. Это связано с тем, что, как ранее было сказано, полиэтилен не является инертным ко всем веществам, которые могут перекачиваться по металлическим трубам. Одним из лидеров отечественной промышленности по производству и использованию полиэтиленовых труб является ОАО "Запсибгазпром" (г. Тюмень). Его структурное подразделение - завод ЗАО "Сибгазаппарат" выпускает как обыкновенные полимерные трубы, так и армированные. Характеристики этих труб представлены в таблицах 3 – 6. SDR – характеристика полиэтиленовых труб, а именно – отношение диаметра трубы к толщине стенки Таблица 3 Трубы из полиэтилена для газопроводов ГОСТ Р 5038-95SDR 11

Таблица 4Трубы из полиэтилена для газопроводов ГОСТ Р 5038-95SDR 17,6

Таблица 5 Трубы напорные из полиэтилена ГОСТ 18599-83

Трубы, представленные в табл. 1 – 3 предназначены для транспорта воды (в том числе питьевой), а также жидких и газообразных веществ с рабочим давлением: газ – 0,63 МПа, вода – 1,00 МПа. Таблица 6 Трубы армированные многослойные ТУ 2248-058-00203536-99

Зарубежные компании имеют более продолжительный опыт строительства и эксплуатации полиэтиленовых трубопроводов, который не представлен в данном курсе лекций. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||