НИР Лопатка турбины. НИР1. Содержание Введение 1 Конструктивные особенности компрессорных лопаток гту 2 Вид заготовки 7 Выбор баз 9 Технология изготовления рабочих лопаток турбин 11 Защитные покрытия 13 Технический контроль лопаток 17 Литература 22 Введение

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

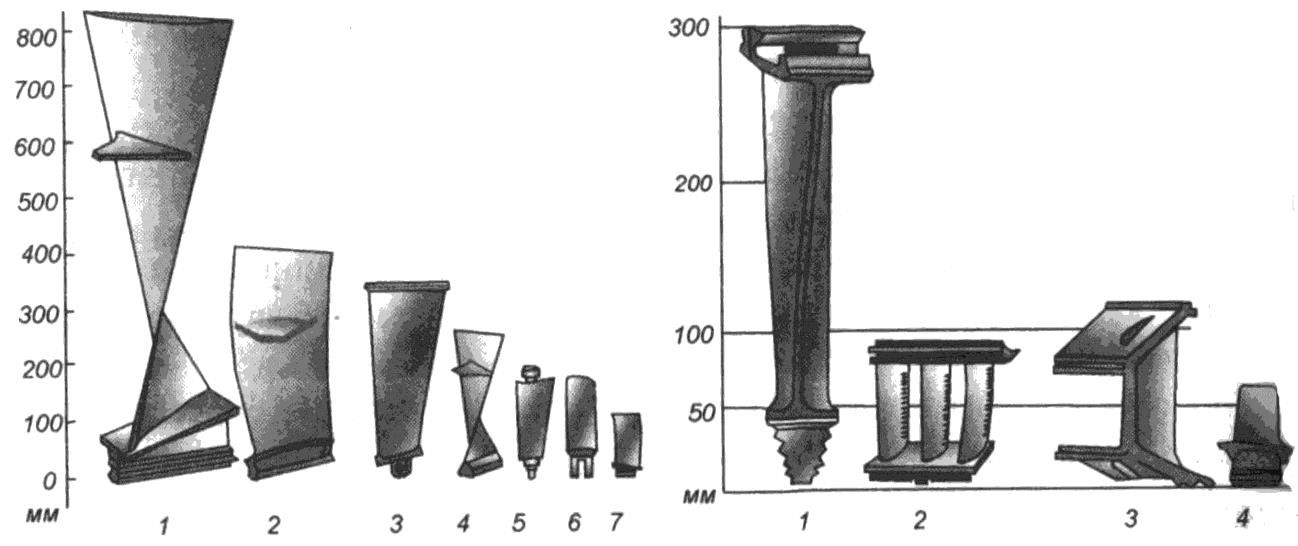

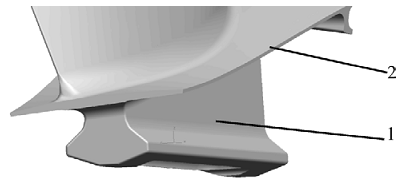

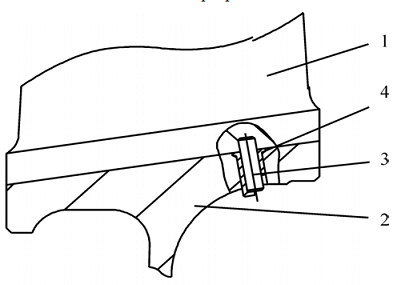

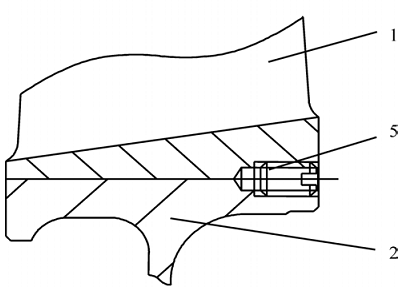

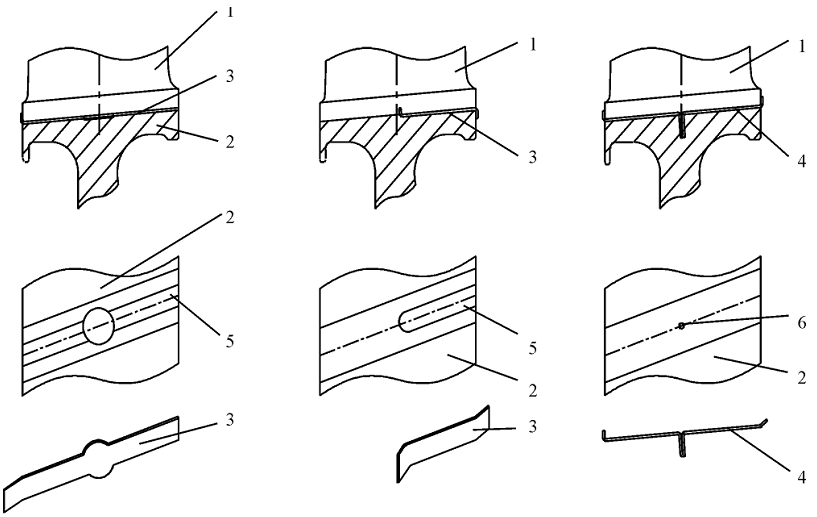

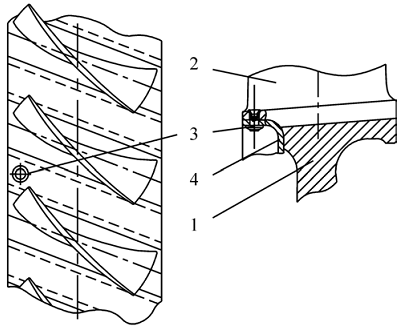

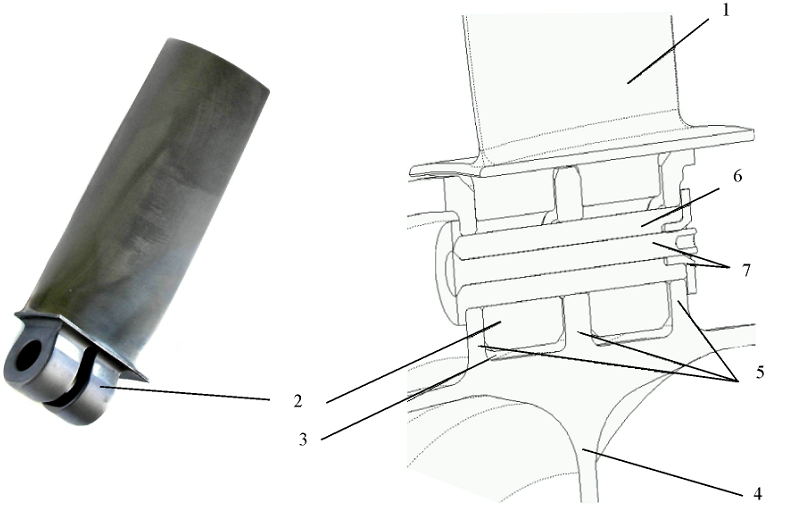

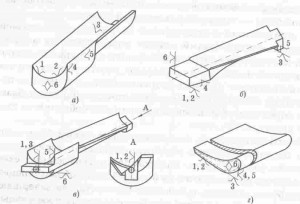

Содержание Введение 1 Конструктивные особенности компрессорных лопаток ГТУ 2 Вид заготовки 7 Выбор баз 9 Технология изготовления рабочих лопаток турбин 11 Защитные покрытия 13 Технический контроль лопаток 17 Литература 22 ВведениеКонцевое фрезерование находит применение при производстве деталей газотурбинных двигателей в авиационном, энергетическом и транспортном машиностроении. Наиболее массовыми деталями, обрабатываемыми различными концевыми фрезами, являются лопатки компрессора, в частности, поверхности их проточной части. Геометрические параметры таких поверхностей отличаются высокими требованиями к точности и шероховатости. Стремление конструкторов ГТД к повышению газодинамических характеристик лопаточных венцов приводит к тому, что усложняется профиль и закрутка лопаток, а также постоянно снижается максимальная толщина профиля. При этом снижается жесткость детали, и появляются сложности ее механической обработки. Одним из широко распространенных методов обработки проточной части лопаток компрессоров ГТД является концевое фрезерование на станках с ЧПУ. Точность обработки таких поверхностей определяется по отношению к базовым элементам лопатки в определенных сечениях. Отклонения показателей точности и шероховатости от заданных значений могут быть связаны с деформациями детали и инструмента, а также износом режущего инструмента, наступающим до окончания полного цикла обработки. Такой износ происходит в результате воздействия на режущий клин высоких переменных температур и вибраций. При концевом фрезеровании поверхностей проточной части лопаток ГТД в заготовках из труднообрабатываемых материалов составляющие силы резания воздействуют на участки профиля, обладающие различной жесткостью. Деформация детали и инструмента является причиной отклонения от заданной сформированной поверхности. В настоящее время отсутствуют методики расчета деформаций и соответствующих им допустимых значений глубины резания и подачи, что приводит к необходимости назначения режимов резания на основе производственного опыта, результатов предварительных исследований и требует существенных материальных затрат. Конструктивные особенности компрессорных лопаток ГТУ Компрессор состоит из ротора и дисков, на которые установлены лопатки. Основное назначение лопаток компрессора – повышение входных параметров воздуха до расчетных и преобразование энергии вращения ротора в энергию сжатого воздуха. В военной авиации ресурс работы лопаток в двигателях составляет 500...1 000 ч, а в гражданской авиации (пассажирской, транспортной) – 10...20 тыс. ч. Трудоемкость изготовления комплекта лопаток для двигателя достигает до 20...35 % общей трудоемкости изготовления двигателя. Лопатки ГТД классифицируют по назначению, по конструктивным признакам, по способу изготовления (рис. 1.1).  Рисунок 1.1 – Классификация лопаток ГТД На рисунке 1.2 приведены примеры конструкций лопаток компрессора и турбины ГТД. Видно, что лопатки значительно отличаются по конструктивным признакам, габаритным размерам и способу изготовления. В двигателях новых поколений с целью увеличения «напорности» вентиляторов и ступеней компрессора, устранения антивибрационных полок при сохранении необходимой жесткости, повышения КПД используются широкохордные лопатки, в частности со сложной геометрией кромок.  а) б) Рисунок 1.2 – Лопатки компрессора (а) и турбины (б): 1...7 – размерные группы лопаток  Размеры лопаток компрессора различаются по длине. Это обусловлено тем, что расход сжимаемого воздуха неизменен, давление растет, а объем уменьшается. Именно поэтому лопатки первой ступени больше, чем лопатки последней. Размеры лопаток компрессора различаются по длине. Это обусловлено тем, что расход сжимаемого воздуха неизменен, давление растет, а объем уменьшается. Именно поэтому лопатки первой ступени больше, чем лопатки последней. Лопатки изготавливаются литьем из заготовок. Заготовки лопатки состоят из пера и хвостовика. Затем, при помощи механической обработки, лопатке придается окончательная форма и профиль. К перу лопатки предъявляются высокие требования с точки зрения геометрической формы и шероховатости поверхности. Перо - специально спрофилированная аэродинамическая поверхность, с помощью которой в ЛМ осуществляет энергообмен. Обязательный элемент лопатки турбомашины. Замок предназначен для крепления и фиксации пера лопатки в диске ротора или статора. Типы замков, применяемых в ГТД и ГТУ: замком типа «ласточкин хвост» (в компрессоре) замком елочного типа (в турбине) замком шарнирного типа перо непосредственно крепится к диску – технология «Blisk» Бандажная полка устанавливается обычно в верхней части лопаток и выполняет две основные функции. Антивибрационную: при соприкосновении с бандажными полками соседних лопаток образуется жесткое кольцо, повышается жесткость РК и частота его собственных колебаний. Во-вторых, бандажная полка на верхнем торце лопатки уменьшает перетекания в радиальном зазоре, что позволяет повысить КПД ступени на 12%. Кроме первых высоконагруженных ступеней, бандажные полки – практически обязательный элемент лопаток осевых турбин ГТД. Совокупность лопаток, установленных на ободе диска или в кольцевом корпусе, называется лопаточным венцом (ЛВ). 11 Лопатки, установленные в диске, связанным с приводным валом, образуют подвижный лопаточный венец - рабочее колесо (РК). Неподвижные лопатки, установленные в корпусе, образуют в компрессоре направляющий аппарат (НА)    1 - хвостовик 2 - лопатка В компрессоре наиболее распространено соединение лопаток с дисками типа «ласточкин хвост». В данной конструкции хвостовик лопатки и паз в диске в сечении, перпендикулярном оси паза, имеют трапециевидный профиль. Посадка в замковом соединении может быть с зазором 0,01...0,04 мм или жесткой с натягом до 0,015 мм. Посадка лопаток в диск с зазором применяется наиболее часто. Она позволяет осуществлять легкий монтаж и демонтаж лопаток. Посадка с зазором допускает небольшую качку лопаток в окружном направлении и тем самым демпфирует колебания лопаток силами трения, возникающими в соединении. Для предотвращения перемещений лопатки вдоль паза в диске при работе двигателя ее необходимо фиксировать. Фиксация лопаток осуществляется несколькими способами: -Радиальными штифтами (рис. 1.3, а). Для фиксации радиальными штифтами отверстия в рабочих лопатках 1 и диске 2 выполняются отдельно в каждой детали. После сборки в рабочее колесо, совместив отверстия в лопатках и в диске, в них вставляют штифт 3. После чего загибают усик контровочной втулки 4, фиксируя тем самым штифт от выпадения;     1 - лопатка рабочая; 2 - диск; 3 - радиальный штифт; 4 - контровочная втулка; 5 - резьбовой штифт Рис. 1.3 (б) Рис. 1.3 (а) -  Осевыми штифтами (рис. 1.3, б). Для фиксации осевыми штифтами после сборки рабочего колеса на границе между хвостовиком рабочей лопатки 1 и дном паза в диске 2 выполняют резьбовое отверстие, в которое устанавливают резьбовой штифт 5, который фиксируется от выпадения следующим рабочим колесом. Этот способ не ремонтопригоден, и, кроме того, резьбовое отверстие является концентратором напряжений, что отрицательно сказывается на усталостной прочности лопатки и диска; Осевыми штифтами (рис. 1.3, б). Для фиксации осевыми штифтами после сборки рабочего колеса на границе между хвостовиком рабочей лопатки 1 и дном паза в диске 2 выполняют резьбовое отверстие, в которое устанавливают резьбовой штифт 5, который фиксируется от выпадения следующим рабочим колесом. Этот способ не ремонтопригоден, и, кроме того, резьбовое отверстие является концентратором напряжений, что отрицательно сказывается на усталостной прочности лопатки и диска;  а б в Рис. 1.4 Фиксация лопаток от перемещений контровочными пластинами и проволокой а, б - контровочными пластинами; в - контровочной проволокой; 1 - лопатка рабочая; 2 - диск; 3 - контровочная пластина; 4 - контровочная проволока; 5 - паз; 6 - отверстие – Контровочными пластинами или проволокой (рис. 1.4). В дне лопаточного паза диска 2 заранее выполняют специально спрофилированные  пазы 5 (или отверстие 6) для постановки контровочной пластины 3 (контровочной проволоки 4). В процессе сборки рабочего колеса контровочную пластину 3 или контровочную проволоку 4 устанавливают в подготовленное место, а над ними помещают рабочую лопатку 7, после чего выступающие концы загибают; пазы 5 (или отверстие 6) для постановки контровочной пластины 3 (контровочной проволоки 4). В процессе сборки рабочего колеса контровочную пластину 3 или контровочную проволоку 4 устанавливают в подготовленное место, а над ними помещают рабочую лопатку 7, после чего выступающие концы загибают;   Рис. 1.5. Фиксация лопаток от перемещений сплошным кольцом: 1 - диск; 2 - лопатка рабочая; 3 - контровочный штифт; 4 - сплошное кольцо - Сплошными кольцами (рис. 1.5). При использовании сплошного кольца его устанавливают по пояску, выполненному в диске 7 с переходной посадкой. В хвостовиках лопаток 2 имеются проточки для предотвращения их продольных перемещений. От перемещения в окружном направлении кольцо 4 фиксируется paдиальным штифтом 3 за обод диска 7;   Рис. 1.6. Шарнирное соединение лопатки с диском: 1-рабочаялопатка; 2- проушины лопатки; 3 - кольцевые пазы; 4 - диск; 5 - реборды диска; 6 - палец; 7 - заклепка; 8 - втулка -Шарнирным замком (рис 1.6). В данной конструкции лопатки 1 своими проушинами 2 устанавливаются в кольцевые пазы 3 обода диска 4 (между peбордами 5) и фиксируется пальцами 6, которые, в свою очередь, контрятся заклепками 7. При этом лопатка имеет зазор как относительно диска 4, так и относительно пальца 6, и поэтому сохраняет возможность поворота относительно оси штифта, закрепленного в ребордах. Такое крепление благоприятно сказывается на вибрационном состоянии лопатки, поскольку большая подвижность соединения по сравнению с соединением «ласточкин хвост» позволяет значительно лучше демпфировать возникающие в работе колебания. Вид заготовкиДля изготовления лопаток применяются следующие виды заготовок: полосовая сталь, листовая сталь, поковки, штамповки, горячекатаные профильные полосы (так называемый светлокатаный профиль) и точное литье по выплавляемым моделям. Наиболее распространенными заготовками для лопаток являются светлокатаный профиль и штамповки. Вид заготовки оказывает большое влияние на последующий технологический процесс обработки, поэтому при выборе рациональных заготовок следует учитывать все конкретные условия производства и, в частности, форму лопаток, их количество и сроки выполнения заказов. Основным методом изготовления лопаток является прецизионное литье по выплавляемым моделям преимущественно из литейных сплавов ЛК4, ЖС6, ЖС6-К и др. Применение точного литья по выплавляемым моделям позволяет получать заготовки с минимальным припуском по перу. Механическая обработка заготовок таких лопаток заключается главным образом в обработке замков лопаток. Литье по выплавляемым моделям имеет следующие преимущества по сравнению с другими методами получения заготовок лопаток: 1) возможность получения заготовок сложной формы, с чистотой поверхности 5— б и точностью в пределах 4-го класса; 2) возможность получения пустотелых лопаток с толщиной стенок до 0,5 мм. К недостаткам данного метода относятся: 1) необходимость применения для отливки дорогостоящих сплавов и вспомогательных материалов; 2) длительность производственного цикла. В некоторых энергетических установках лопатки начали изготавливать из листового жаропрочного материала методом холодной штамповки с последующей электросваркой выходной кромки. Выбор базВыбор способа базирования лопатки для обработки и используемых базовых поверхностей зависит от ряда факторов и поэтому имеет множество вариантов. Главными из этих факторов являются: геометрическая форма и точность заготовки, величина припуска на обработку (отсутствие припуска) на поверхностях рабочей части, длина рабочей части и жёсткость (на изгиб), степень сложности профилей и их расположения вдоль оси лопатки, ограничения в выборе, обусловленные условиями конкретного производства. Однако при назначении того или иного способа базирования и технологических баз необходимо учитывать достигаемую точность установки и фиксации рабочей части лопатки в системе сборочной единице — диафрагмы для направляющей лопатки и диска рабочего колеса для рабочей лопатки Оптимальный вариант построения технологического процесса чистовой обработки должен быть основан на использовании при установке для обработки рабочей части лопатки в качестве технологических баз также начисто обработанных профильных поверхностей хвоста. При базировании рабочих лопаток, имеющих припуски со стороны поверхностей рабочей части, в качестве установочной базы используется профильная поверхность с одной из сторон рабочей части. По схеме базирования, приведённой на рисунке 2, а, установочной базой служит внутренняя профильная поверхность, а опорными базами входная или выходная плоские поверхности хвоста и торец хвоста. Наиболее часто данная схема применяется при базировании лопатки с постоянным сечением рабочей части. Комплект технологических баз по схеме базирования, представленный на рисунке 2, б, состоит из установочной базы — сочетание плоских радиальной хвоста и бобышки в головной части поверхностей, направляющей базы — сочетание плоских выходной хвоста и бобышки поверхностей, опорной базы — торцовой поверхности хвоста. В соответствии с приведённой на рисунке 2, в схемой технологическими базами служат поверхности на введённых в конструкции заготовок бобышек не только со стороны головной части, но и со стороны хвоста. В этом случае базами являются: двойной направляющей — сочетание поверхностей отверстий в обеих бобышках; опорными базами — торец хвоста и плоская поверхность бобышки со стороны хвоста.  Примеры схем базирования при установке для обработки лопаток, имеющих припуски со стороны поверхностей рабочей части Примеры схем базирования при установке для обработки лопаток, имеющих припуски со стороны поверхностей рабочей частиСхемы базирования, показанные на рисунке 2, б, в, чаще всего используются при обработке лопаток с переменным профилем рабочей части. Базирование и базы данных схем многократно используются на большей части общего процесса обработки лопаток, а бобышки удаляются на завершающей его части. Но чистовой обработке сложных профильных поверхностей хвоста предшествует смена баз и, в частности, сопровождается переходом при обработке хвоста на новую установочную базу — поверхность рабочей части. Технология изготовления рабочих лопаток турбинПри конструировании рабочих лопаток одним из основных требований является технологичность их изготовления. Существует ряд методов обработки лопаток. Наибольшее распространение получили фрезерованные, строганные или точеные лопатки. Профили фрезерованных лопаток выбирают обычно так, чтобы поверхности наружного или внутреннего контуров лопаток представляли собой части цилиндра или конуса. Это обстоятельство позволяет обрабатывать наружный или внутренний контур лопатки с установкой одной профильной фрезой. Длинные лопатки последних ступеней также могут выполняться фрезерованными. Наружный или внутренний контуры таких лопаток представляют собой сложную поверхность и фрезерование их производится профильными фрезами при помощи специальных копиров. Методы обработки лопаток строганием или точением при помощи копиров не связывают конструктора обязательным условием постоянства радиусов профиля по длине лопатки, что имеет место для фрезерованных лопаток. Профили, спроектированные применительно к этому методу, задаются на чертежах по точкам или радиусам, меняющимся от сечения к сечению. В этом случае лучше могут быть удолетворены требования аэродинамики. Широко применяются светлокатанные профили, дающие минимальный расход металла. Изготовление лопаток из светлокатанного профиля значительно дешевле фрезерованных. Профильная часть этих лопаток не требует дополнительной обработки, так как поверхность светлокатанного профиля имеет высокую чистоту обработки и выполняется с большой точностью. Недостатком рабочих лопаток светлокатанного профиля является относительная слабость их хвостовых соединений, в связи с чем они обычно применяются для относительно легких лопаток. Вторым существенным недостатком этих лопаток является снижение предела усталости, вызванное концентрацией напряжений и контактной эрозией, развивающихся на поверхности соприкосновения лопатки и промежуточного тела. Для изготовления рабочих лопаток применяются полосовая, катанная или штампованная заготовки. При изготовлении лопаток из полосовой заготовки коэффициент использования металла низкий и составляет 10 – 25%, а остальной металл исходной заготовки уходит в стружку. Лопатки, изготовленные из катанной или штампованной заготовок, имеют высокий коэффициент использования металла и требуют минимальных трудозатрат при обработке. Механическая обработка лопаток осуществляется на фрезерных, строгальных и токарных станках. Существующие технологии позволяют изготавливать лопатки различных размеров и конструктивных форм – от цилиндрических длиной 15 – 20 мм до сложных винтовых лопаток последних ступеней, достигающих 1000 – 1100 мм. Защитные покрытияЛопатки ротора газотурбинных двигателей (ГТД) изготавливают из никелевых жаропрочных сплавов, которые в сочетании с конструктивным исполнением определяют допустимую температуру рабочего газа перед турбиной, влияющую на основные характеристики двигателя: тягу, экономичность, ресурс и др. Однако эти сплавы не обеспечивают достаточной стойкости к воздействию агрессивной среды газового потока двигателя. В газовой среде содержатся агрессивные компоненты, вызывающие образование на поверхности лопаток солевого осадка и резкое увеличение скорости разрушения поверхностного слоя металла. Газовые турбины нередко работают на топливе, содержащем повышенную концентрацию серы, что приводит к постепенному накоплению на поверхности лопаток осадка соли и протеканию сульфидной коррозии. В составе топлив нередко присутствует ванадий, легкоплавкие оксиды которого вызывают разрушение поверхностного слоя лопаток газовых турбин. Высокотемпературное окисление жаропрочных никелевых сплавов в сочетании с сульфидной и ванадиевой коррозией, а также эрозией существенно ограничивают ресурс лопаток. Для надежной защиты от высокотемпературной газовой коррозии лопаток в современном двигателестроении используют жаро- и коррозионностойкие покрытия, которые наносят на наружную и внутреннюю поверхности охлаждаемых лопаток. Применение защитных покрытий позволяет увеличить ресурс лопаток в 3...5 раз. Эффект достигается правильным выбором технологии и химического состава покрытий применительно к конкретным условиям эксплуатации газовых турбин. В общем случае выбор покрытия обусловлен рабочей температурой лопатки, составом газовой среды, напряженным состоянием, характером повреждений поверхности лопаток при эксплуатации, а также требованиями к покрытию по его пластичности, термостойкости, сопротивляемости высокотемпературному окислению и солевой коррозии в течение назначенного ресурса. Технология нанесения защитных покрытий на лопатки должна обеспечивать сохранение структуры и заданных механических свойств сплава. На лопатках газовых турбин широко применяют две группы покрытий - диффузионные и конденсационные. Диффузионные покрытия получают контактным или бесконтактным способами в порошковых смесях с помощью шликеров или в газовой среде, содержащей насыщающие элементы (алитирование, хромирование, кобальтирование, хромоалитирование и др.). Положительный эффект дает использование двухстадийных технологий, когда на первой стадии осаждают никель, кобальт, хром, а затем проводят алитирование или хромоалитирование. Такие технологии обеспечивают реализацию комплексного легирования поверхностного слоя лопаток насыщающими элементами. Важнейшим преимуществом диффузионных покрытий является возможность защиты от газовой коррозии труднодоступных поверхностей охлаждаемых лопаток газовых турбин (полости, щели, каналы отверстия перфорации). Конденсационные покрытия получают способами плазменного, вакуумно-плазменного, магнетронного или электронно-лучевого напыления из слитков или брикетов, представляющих собой металлические сплавы для покрытий, например, сплавы систем Ni-Cr-Al-Y (СДП-2), Al-Si-Y (ВСДП-11), Ni-Cr-Al-Ta-W-Hf-Y (СДП-ТВГ) и др. Применяемые покрытия обычно формируются на основе алюминидов никеля или кобальта. Базовой системой высокотемпературных покрытий является система Ме-Cr-Al, где в качестве Ме используют Ni, Со. Легирующие элементы в покрытиях можно разделить на три основные группы: - элементы, формирующие защитную оксидную плёнку (Al, Cr, Si); - элементы, тормозящие диффузионные процессы в самом покрытии и в диффузионной паре "сплав-покрытие" (Та, Re, W); - микролегирующие элементы, улучшающие адгезию оксидной плёнки при газовой коррозии (Y, Ce, La, Hf, Si). Основным элементом всех жаростойких покрытий является алюминий, который используется для образования защитной оксидной плёнки α - Al2O3. В диффузионных покрытиях содержание алюминия обычно находится на уровне 15...25%. Такое содержание алюминия обеспечивает формирование плёнки оксида α - Al2O3 при окислении и достаточную пластичность алюминидов никеля (кобальта). Толщина покрытий на лопатках не превышает 0,06 мм, а для некоторых авиадвигателей - 0,04 мм. Вторым важнейшим компонентом покрытий является хром, который обеспечивает формирование плёнки α - Al2O3 при пониженном содержании алюминия и входит в состав защитной плёнки на основе шпинели Ni(Cr,Al)2O4. Содержание хрома в высокотемпературных покрытиях обычно находится на уровне 7...20%. Существенное значение имеет кремний, который вводят для повышения жаростойкости при высокотемпературном окислении и солевой коррозии. К вредным примесям в покрытиях относятся кислород, азот, кальций, сера, которые могут поступать в покрытия из различного рода отложений, накапливающихся на поверхности лопаток в процессе эксплуатации. Для обеспечения длительной работоспособности лопаток при температурах 1100°С и выше разработаны комбинированные конденсационно-диффузионные покрытия, содержащие тугоплавкие барьерные элементы (тантал, рений, вольфрам), тормозящие диффузию атомов на границе со сплавом и, таким образом, стабилизирующие основную фазу NiAl на достаточно длительный срок службы лопаток с защитным покрытием. Конденсационно-диффузионные покрытия относятся к новому классу комбинированных защитных покрытий. Совместное использование двух технологий позволяет успешно решать проблемы увеличения работоспособности жаростойких покрытий при температурах на металле вплоть до 1200°С путём введения в покрытия тугоплавких металлов (Та, Re, W), эффективно тормозящих диффузионное "рассасывание" покрытия на границе со сплавом и выполняющих роль диффузионного барьера. Применение диффузионного способа решает при этом проблему защиты внутренних полостей на лопатках турбин. Технический контроль лопатокЛопатки проверяют как в процессе механической обработки, так и после ее окончания. Контроль лопаток включает в себя: Выявление внешних и внутренних дефектов материала; проверку шероховатости обрабатываемых поверхностей в соответствии с требованиями чертежа; проверку размеров, формы профилей пера (спинки, корыта) и замков и их взаимного расположения; определение массы и частоты собственных колебаний лопаток; выборочные испытания рабочих лопаток турбины и компрессора на усталость. В пустотелых охлаждаемых рабочих лопатках ТНД проверяют расход воды через внутреннюю полость (испытания лопаток на пролив). Контроль внешних и внутренних дефектов материала лопаток позволяет выявить трещины и волосовины на поверхности, раковины, пористость, расслоения, инородные включения и флокены в материале. Для этой цели применяют травление, цветную дефектоскопию, люминесцентный, магнитный и ультразвуковой методы контроля. Магнитопорошковый метод основан на притяжении частиц порошка железа к магнитным полюсам, образующимся у намагниченной детали в местах нарушения сплошности. Магнитопорошковым методом выявляются трещины с шириной раскрытия 0,001 мм и более, глубиной 0,01 мм и более. Относительная простота и довольно высокая надежность этого метода способствовали его широкому внедрению. Цветной и люминесцентный методы контроля (капиллярные методы дефектоскопии) применяются для выявления дефектов, выходящих на "поверхность детали. Метод цветной дефектоскопии основан на способности специальной красной краски проникать в глубь поверхностных дефектов и белой краски впитывать в себя красную краску из дефекта. Метод обнаруживает трещины шириной от 0,01 мм, по глубине от 0,05 мм и по протяженности от 0,3 мм. Люминесцентный метод (ЛЮМ-А) основан на способности некоторых жидкостей светиться при облучении ультрафиолетовым светом. Люминесцентный метод ЛЮМ-А надежно выявляет выходящие на поверхность трещины, поры, рыхлоты, окисные пленки, засоры и т. д. Он обнаруживает трещины шириной от 0,01 мм, по глубине от 0,05 мм и по протяженности от 0,2 мм. Чувствительность метода ЛЮМ-А несколько выше метода цветной дефектоскопии. Внутренние дефекты материала лопаток проверяются рентгеновским и ультразвуковым методами. Рентгеновский метод обнаружения дефектов основан на ослаблении рентгеновского излучения материалом детали, при котором теневое изображение просвечиваемой детали регистрируется на рентгенографической пленке. Достоинством метода является высокая чувствительность к выявлению в материале детали внутренних пор, раковин, инородных включений и др. Для просвечивания литых лопаток турбины используются передвижные кабельные рентгеновские аппараты типа РУП-100-10, РУП-150-10-1 и др. Ультразвуковой метод контроля с использованием поверхностных волн позволяет выявлять поверхностные трещины и металлургические дефекты материала. Данный метод применяется обычно для выявления трещин входной и выходной кромок, реже - на поверхности спинки и корыта, возникающих при изготовлении и эксплуатации лопатки. Метод основан на прозвучивании контролируемого материала кратковременными импульсами ультразвуковых колебаний, распространяющихся по поверхности лопатки, и улавливании их отражений (эхо-сигналов) от дефектов. Контроль геометрических размеров, формы профилей пера и замка и их взаимного расположения. Операции этого вида технического контроля лопаток наиболее трудоемкие. Приборы, применяемые на этих операциях, можно разделить на две основные группы: бесконтактные - оптико-проекционные и контактные - механические, оптико-механические, пневматические и пневмогидравлические. Перо лопатки проверяют в расчетных поперечных сечениях бесконтактными и контактными методами. Одним из бесконтактных методов контроля является проверка профиля на проекторах, используемая в единичном производстве. У нас они не нашли применения. При малом масштабе производства профиль пера лопаток иногда проверяют шаблонами. Отклонение профиля спинки и корыта от шаблона определяют визуально на просвет или с помощью щупа. Контроль пера шаблонами малопроизводителен, субъективен и требует громоздкого шаблонно-измерительного хозяйства. В серийном производстве использовались механические приборы с индикаторами часового типа, настраиваемые по эталонной лопатке. Они просты и удобны в работе, но малопроизводительны. Многомерные приборы и измерительные машины производительны. Их можно быстро переналаживать на контроль других лопаток по эталонной лопатке. Базой для крепления лопатки является замок или центровые углубления, два из которых имеются на боковых поверхностях замка и одно - у конца пера. К числу таких приборов относятся универсальные многомерные оптико-механические приборы типа ПОМКЛ для одновременного контроля профиля пера, смещения пера с оси замка, угла закрутки и толщины пера в поперечных сечениях лопатки компрессора. Основные геометрические параметры замков лопаток турбины и компрессора обычно проверяются механическими приборами с индикаторными часами, настраиваемыми по эталону. Расход воды через внутреннюю полость пера охлаждаемых лопаток ТНД проверяют на специальной установке. Лопатка устанавливается в приспособление и проливается водой при избыточном давлении в 4±0,05 кгс/см2 (0,3±0,005 МПа) и температуре 20±5 "С в течение 20 с. Проверяют пропускную способность внутреннего канала у всего I комплекта лопаток данной ступени. Сравнивают среднее значение расхода с результатом пролива каждой лопатки в комплекте. Различие по расходу воды у рабочих лопаток в комплекте (разнорасходность) должна составлять не более 13...15 % от среднего расхода воды в комплекте лопаток Частоты собственных колебаний рабочих лопаток турбины и компрессора проверяют на электродинамических вибростендах. Рабочие лопатки турбины и компрессора взвешивают на весах типа ВТК-500 с точностью 0,1 г. Литература1. Иноземцев, А.А. Газотурбинные двигатели [Текст] / А.А. Иноземцев, В.Л. Сандрацкий. – Пермь: ОАО «Авиадвигатель», 2006. 2. http://refleader.ru/polpolotraty.html 3. https://pellai.com/tehnologii-metaloobrabotki/tehnologii-obrabotki-metalla/bazirovanie-lopatok-turbin/ 4. https://pandia.ru/text/80/672/22103.php 5. http://engine.aviaport.ru/issues/70/page04.html 6. Сулима А. М. Основы технологии производства газотурбинных двигателей |