курсовой по дм. Подцепня ПТМ5з -307. Содержание Введение 2 Проектирование привода лебедки 3

Скачать 1.83 Mb. Скачать 1.83 Mb.

|

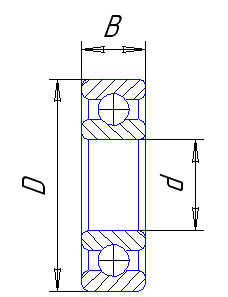

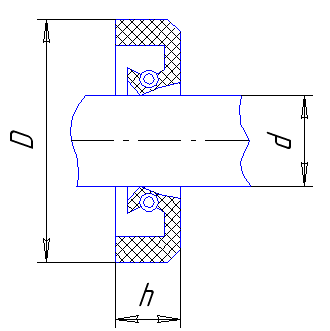

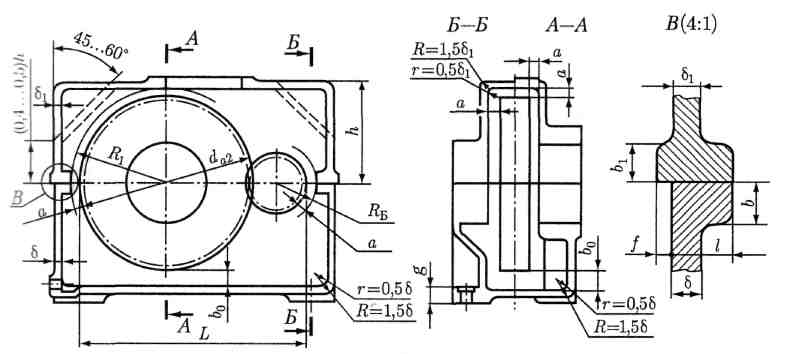

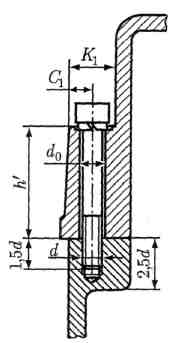

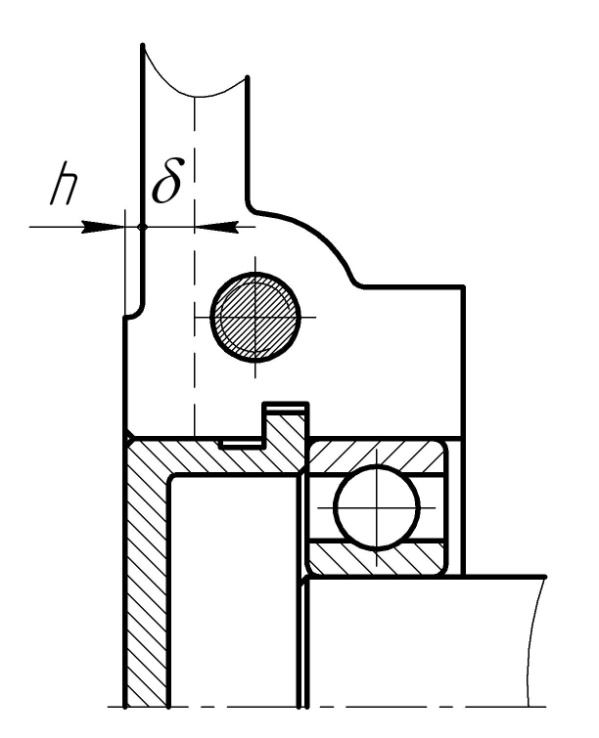

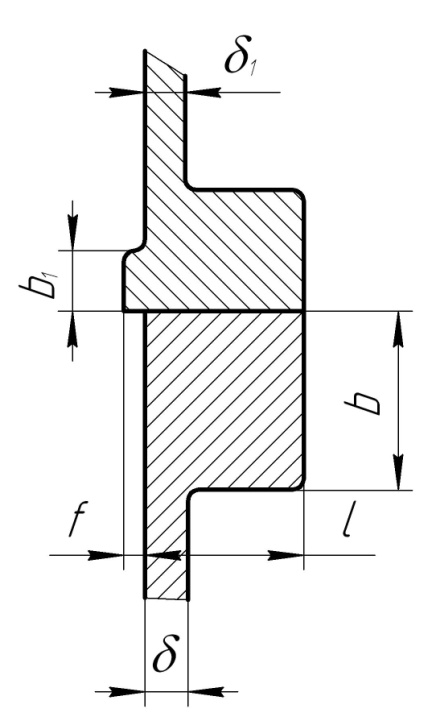

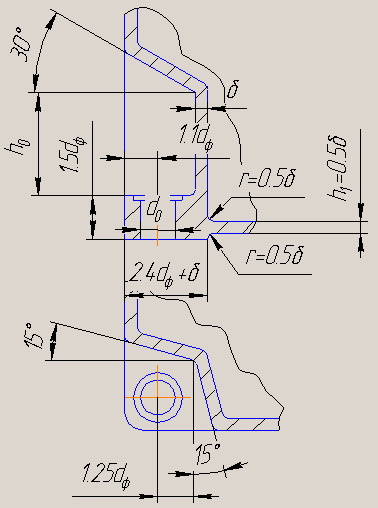

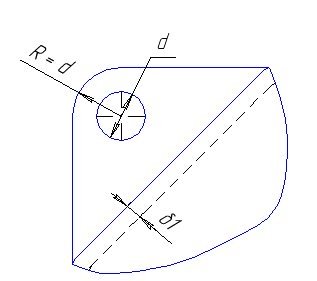

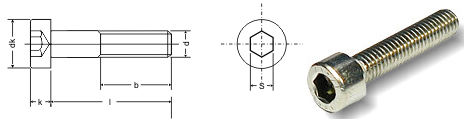

12. Компоновка редуктора12.1 Конструктивное оформление внутреннего контура редуктора.Толщина стенки корпуса: Принимаем Радиусы сопряжений Размеры конструктивных элементов:   Рис. 9 12.2. Крепление крышки редуктора к корпусуДля крепления используются винты с цилиндрической головкой и шестигранным углублением под ключ (рис.11).  Рис. 11 Диаметр винтов крепления крышки: Принимаем d=14 мм. Размеры конструктивных элементов:  На продольных сторонах редуктора фланцы корпуса располагаются внутрь от стенки корпуса, а фланцы крышки снаружи. Диаметр прилива для закладной крышки рассчитываем по формуле   Быстроходный вал: Принимаем DП = 120 мм. Промежуточный вал Тихоходный вал: Принимаем DП = 175 мм. Длину l подшипниковых гнезд определяем конструктивно. Для фиксирования крышки относительно основания применяем два конических штифта с внутренней резьбой. Диаметр штифтов dшт. = (0,7…0,8)d = (0,7…0,8)·14 = 9,8… 11,2 мм, где d – диаметр крепежного винта. Принимаем dшт. = 11 мм. Для подъема и транспортирования крышки корпуса и редуктора в сборе применяем проушины, отливая их заодно с крышкой. Проушины выполнены в виде ребра с отверстием. Диаметр отверстия d = 3·δ1 = 3·9 = 27 мм.  Диаметр крепления корпуса к плите[4]: dф 1,25*d = 1,25*14 = 17,5 мм, где d – диаметр винта крепления крышки и корпуса редуктора. Принимаем dф = 18 мм. Места крепления корпуса к плите располагаем на возможно большем (но в пределах габарита корпуса) расстоянии друг от друга и оформляем в виде ниш, расположенных по углам корпуса (рис. 12.3). Высоту ниши принимаем [4]: h0 = 2,5 (dф + ) = 2,5 (18 + 8) = 65 мм. Принимаем h0 = 65 мм. Остальные размеры назначаем в соответствии с рекомендациями рис. 17.18 [4]: 1,1dф = 1,118 = 19,8 мм. Принимаем 20 мм. 1,5 dф = 1,518 = 27 мм. Принимаем 27 мм. 2,4dф + = 2,418 + 9= 52,2 мм. Принимаем 53 мм. 1,25dф = 1,2518 = 22,5 мм. Принимаем 22 мм. r = 0,5 = 0,58 = 4 мм. h1 = 0,5 = 0,58 = 4 мм. Для подъема и транспортирования крышки корпуса и редуктора в сборе применяем проушины, отливая их заодно с крышкой. Проушины выполнены в виде ребра с отверстием. Диаметр отверстия d = 3·δ1 = 3·9 = 27 мм. Толщина ребра S = 2,5·δ1 = 2,5·9 = 22,5 мм. Принимаем 23 мм.  При работе передачи масло постепенно загрязняют продукты изнашивания, оно стареет – свойства его ухудшаются. Поэтому масло периодически меняют. Для слива масла в корпусе выполняют сливное отверстие, закрываемое пробкой с конической резьбой. Для заливки масла в редуктор и контроля правильности зацепления делают люк. Чтобы удобнее было заливать масло и наблюдать за зубчатыми колесами при сборке и эксплуатации, размеры люка должны быть максимально возможными. 13. Манжетные уплотненияШироко применяются при смазывании подшипников жидким маслом и при окружной скорости до 20 м/с манжетные уплотнения. Манжета состоит из корпуса, изготовленного из маслобензостойкой резины, каркаса, представляющего собой стальное кольцо Г-образного сечения и браслетной пружины. Каркас придает манжете жесткость и обеспечивает плотную посаду в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной b = 0,4…0,6 мм, плотно охватывающая поверхность вала. Манжету обычно устанавливают открытой стороной внутрь корпуса. К рабочей кромке манжеты в этом случае обеспечен хороший доступ смазочного масла. Подбор манжеты проводим по диаметру вала под подшипник: – для быстроходного вала dП = 45 мм – Манжета 1-45х65-1 ГОСТ 8752-79; – для тихоходного вала dП = 75 мм – Манжета 1-75х100-1 ГОСТ 8752-79. 14. Выбор смазочных материаловВ данном редукторе используется картерная система смазывания, т.е. корпус является резервуаром для масла. Масло заливается через верхний люк. Для слива масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой. При работе передач продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет, свойства его ухудшаются. Браковочными признаками служат повышенное содержание воды и наличие механических примесей. Поэтому масло, залитое в корпус, периодически меняют. В зависимости от контактного напряжения < 600 МПа и окружной скорости колес до 2 м/с определяем требуемую вязкость масла 34 мм2/с. По вязкости определяем марку масла - масло индустриальное И-Г-А-68. Потребное количество масла V = 9,4 л. Для наблюдения за уровнем масла в корпусе устанавливают маслоуказатели жезловые (щупы). Исполнение наклонного щупа вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия, поэтому вертикальное исполнение предпочтительнее. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ Прокшин С.С., Беляев Б.А. Методические указания к курсовому проектированию по дисциплине «Детали машин и основы конструирования»: Уфимск. гос. авиац. техн. ун-т. – Уфа, 2006. – 58 с. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: учебное пособие. – 9-е изд., перераб. и доп. – М.: Академия, 2006. – 496 с. Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х томах. Т.1-3, – 5-е изд., перераб. и доп. – М.: Машиностроение, 1978. Иванов М.Н. Детали машин: Учеб. для студентов вузов. – 6-е изд., перераб. – М.: Высш. шк., 2000 – 383 с., ил. ПрИЛОЖЕНИЕЭскизы стандартных изделийПодшипник ГОСТ 8338-75

Манжета ГОСТ 8752-79

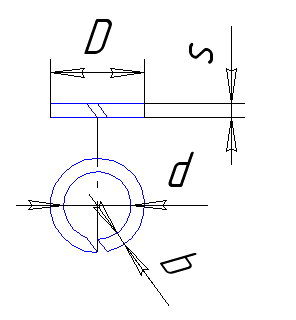

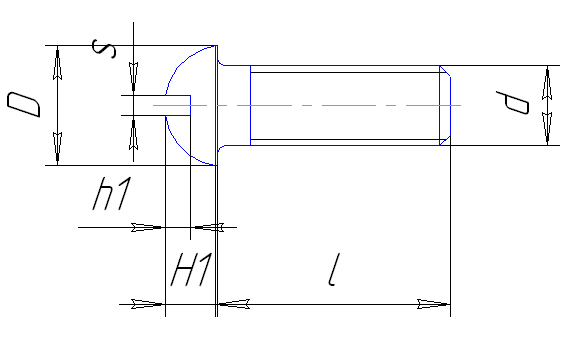

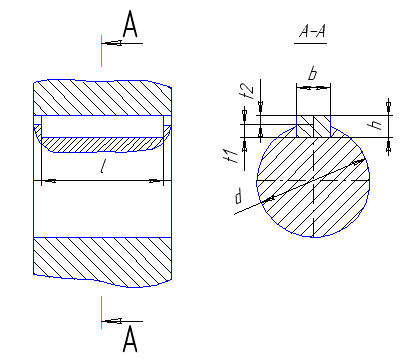

Винт ГОСТ 11738-84

Шайба ГОСТ 6402-70

Винт ГОСТ 17473-80  d = 8 мм; D = 13 мм; Н1 = 5,6 мм; h1 = 4,6 мм; l = 22 мм; s = 2 мм. Шпонка ГОСТ 23360-768

|