КАТАЛИТИЧЕСКИЙ РИФОРМИНГ БЕНЗИНОВ. Содержание Введение 4 1 Теоретическая часть. 1 Химизм и основные факторы процесса каталитического риформинга бензиновых фракций 6 2 Катализаторы процесса риформинга.

Скачать 292.35 Kb. Скачать 292.35 Kb.

|

|

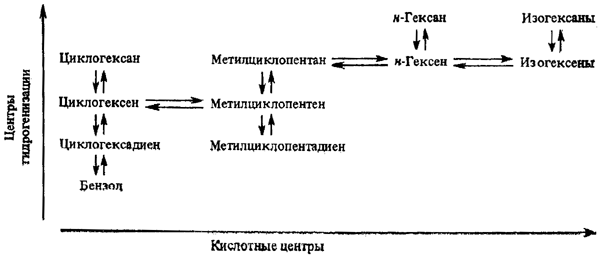

1.2 Катализаторы процесса риформинга. Структура, состав и влияние на технологический процесс Химия каталитического риформинга предопределяется свойствами применяемых катализаторов: 1) наличием у катализаторов двух функций - металлической и кислотной, 2) независимостью действия этих функций. Ряд важнейших реакций каталитического риформинга протекает по бифункциональному механизму, в соответствии с которым отдельные стадии одной и той же реакции идут на металлических или кислотные центрах. Металл катализирует реакции дегидрирования парафинов в олефины, циклопарафинов в циклоолефины и шестичленных нафтенов в ароматические углеводороды. Непредельные углеводороды (продукты изомеризации и гидрокрекинга), мигрирующие с кислотных центров на металлические, подвергаются на них гидрированию. На кислотной функции, осуществляемой носителем, происходит изомеризация олефинов, их циклизация и гидрокрекинг, а также превращение пятичленных циклоолефинов в шестичленные. Все эти реакции протекают по карбкатионному механизму. Таким образом олефины и циклоолефины являются важнейшими промежуточными продуктами реакции. Согласно схеме реакций риформинга, реакции, представленные параллельно оси абсцисс, протекают на кислотных центрах, а изображенные параллельно оси ординат - на металлических центрах [1].  Рис. 6. Схема реакций каталитического риформинга Схема достаточно хорошо выражает ход бифункциональных реакций риформинга, однако она не учитывает в полной мере независимость действия металлической и кислотной функций катализатора и, следовательно возможность протекания всех стадий одной и той же реакции на металлических или кислотных центрах. Такое исключение делается только для реакции дегидрирования шестичленных нафтенов, которая полностью протекает на металлических центрах. Однако реакция дегидродроциклизации парафинов проходит не только по бифункциональному механизму, но и монофункционально - на металле. Гидрогенолиз парафинов также протекает на металлических центрах. С другой стороны, кислотная функция катализирует размыкание кольца пятичленных нафтенов. Должны быть приняты во внимание также реакции изомеризации и гидродеалкилирования ароматических углеводородов, имеющих немаловажное значение. С наибольшей скоростью протекают реакции, дегидрирования шестичленных нафтенов в ароматические углеводороды, что приводит к быстрому установлению равновесия. Реакции изомеризации пятичленных нафтенов в шестичленные, а также парафинов проходят тоже с достаточно большими скоростями. К числу наиболее медленно протекающих реакций относятся реакции дегидроциклизации парафинов. Основной путь повышения как скорости, так и селективности реакций дегидроциклизации заключается в снижении давления. Алюмомолибденовый катализатор (МоО3/Al2O3) был первым катализатором риформинга, нашедшим промышленное применение. Попытки использования других оксидных катализаторов (Cr2O3/Al2O3, CoO-MoO3/Al2O3) к успеху не привели. Алюмомолибденовый катализатор, как и современные катализаторы риформинга, катализирует реакции-ароматизации, изомеризации и гидрокрекинга углеводородов. Однако селективность его в реакциях ароматизации, особенно парафинов, значительно ниже, а скорость закоксовывания намного больше. Тем не менее эти не явилось препятствием для промышленного использования во время второй мировой войны риформинга на алюмомолибденовом катализаторе, так как процесс служил для производства толуола и компонентов авиационных бензинов. Были проведены обширные исследования, в которых было не только изучено каталитическое действие платины на разные углеводороды, но и показана практическая ее ценность как ароматизующего катализатора. Однако только в конце 40-х годов, когда возникла потребность в экономичном процессе каталитического риформинга для улучшения качества автомобильных бензинов, стали впервые применять более эффективный катализатор - платиновый. На протяжении последующих десяти лет платиновые катализаторы вытеснили оксидные, а широкие исследования привели к созданию разных их модификаций для процесса каталитического риформинга. Дороговизна платины предопределила малое ее содержание в промышленных катализаторах риформинга, а следовательно, необходимость весьма эффективного ее использования. Этому способствовало также применение в качестве носителя оксида алюминия, который давно был известен как лучший носитель для катализаторов ароматизации. Важно было превратить алюмоплатиновый катализатор ароматизации в бифункциональный катализатор риформинга, на котором протекал бы весь комплекс реакций, рассмотренных в предыдущей главе. Для этого следовало придать носителю необходимые кислотные свойства, что было достигнуто путем промотирования оксида алюминия галогенами (фтором, хлором). На первом этапе промышленного осуществления процесса предпочитали работать на фторированном алюмоплатиновом катализаторе. При применявшейся технологии концентрация водяных паров в зоне катализа была велика, а потому для снижения потерь галогена (в результате отщепления от катализатора) целесообразнее было применять фторированный катализатор поскольку фтор прочно связан с катализатором. Дальнейшее совершенствование технологии каталитического риформинга, в частности удаление из сырья каталитических ядов и его обезвоживание, позволили перейти к использованию более эффективных алюмоплатиновых катализаторов, промотированных хлором. Преимущество хлорированных катализаторов - возможность регулирования содержания хлора в катализаторах, а следовательно, и уровня их кислотности, непосредственно в условиях эксплуатации Последнее поколение катализаторов риформинга отличается тем, что наряду с платиной, содержат один или несколько других металлов. Для таких катализаторов характерна высокая стабильность в условиях реакционного периода, что в конечном счете обеспечивает возможность получения более высоких выходов как высокооктановых бензинов риформинга, так и ароматических углеводородов. На протяжении времени, прошедшего после появления патента на первый промышленный биметаллический - платинорениевый катализатор (пат. США 3415737, 1968 г.), опубликована обширная патентная литература по полиметаллическим катализаторам риформинга, которая служит важным источником информации об их составе. В перечень металлов, предложенных в качестве промоторов включены не все запатентованные металлы (например, галлий, таллий, технеций, уран и др.). При этом исходили из того, что только неоднократное упоминание металла в патентах служит указанием на возможность получения положительного эффекта при промотировании. Из рассмотрения таблицы следует, что для проматирования алюмоплатинового катализатора можно использовать многие металлы I-VIII групп периодической системы элементов, исключая щелочные и щелочно-земельные металлы. Однако по количеству взятых патентов резко выделяются германий, олово, иридий, но, особенно, рений, что указывает на использование этих металлов для промотирования промышленных катализаторов риформинга. Вероятно, нашли также практическое применение медь, кадмий, свинец, титан, а может быть и некоторые другие металлы. Используемые для промотирования металлы можно разделить на две группы. К первой из них принадлежат иридий и рений, хорошо известные как катализаторы гидро-дегидрогенизации и гидрогенолиза. Другая, более обширная группа, промоторов, включает металлы, которые практически не активны в указанных реакциях. Такими металлами являются медь, кадмий, германий, олово, свинец и др. Некоторые из этих металлов (например, медь, свинец) давно известны как каталитические яды для платины. На протяжении последних лет патентная литература отразила стремление улучшить катализаторы риформинга за счет перехода от биметаллических к полиметаллическим каталитическим системам. Большей частью такие системы содержат, наряду с платиной, еще два элемента, из которых один принадлежит к первой группе, а другой – ко второй. Так, если алюмоплатиновый катализатор промотируют рением, то в катализатор вводят еще один из следующих металлов: медь, серебро, кадмий, цинк, индий, редкоземельные элементы – лантан, церий, неодим и др.. В качестве кислотного промотора в полиметаллических катализаторах используется только хлор. Массовое его содержание в катализаторах составляет 0,8-1,1%. В настоящее время в качестве катализаторов каталитического риформинга применяют в основном металлические платину и рутений, нанесенные на предварительно хлорированный носитель — оксид алюминия. По существующим представлениям о протекании этого процесса, диспергированный на поверхности носителя металл (платина) является катализатором реакций гидрирования-дегидрирования, а носитель (галоидированный оксид алюминия) — катализатором кислотно-основного типа (изомеризации, крекинга, циклизации). Формы платины в катализаторе являются различными, и от их процентного присутствия зависит селективность процесса. В табл. 1 приведены данные о характеристиках различных катализаторов процесса риформинга, начиная с начала разработок этого процесса в 1954 г. и заканчивая настоящим временем. Из таблицы видно, что на первом поколении катализаторов, в основном, протекали процессы ароматизации не парафиновых, а нафтеновых углеводородов. В дальнейшем все разрабатываемые катализаторы постепенно увеличивали процент вовлечения в процесс ароматизации парафиновых углеводородов [5]. Табл. 1. Катализаторы риформинга

Безусловным лидером в области разработки современных катализаторов для процессов каталитического риформинга (ПР-50 и ПР-51) является Институт катализа им.Г.К.Борескова СО РАН [6]. Технология производства катализаторов, разработанная в этом институте, была реализована в промышленном масштабе в ЗАО «Промышленные катализаторы» ТНК (Рязань) и ОАО «Ангарский завод катализаторов и органического синтеза» НК ЮКОС. Эти катализаторы (ПР-50 и ПР-51) в настоящее время с успехом эксплуатируются на установках платформинга ОАО «Рязанский НПЗ», ООО «Кинеф», ОАО «НПК Галичина». Отечественные катализаторы каталитического риформинга ничуть не уступают зарубежным аналогам (табл. 2), а в ряде технологических показателей, даже превосходят их. Важным преимуществом катализаторов серии ПР является снижение содержания бензола в бензине с одновременным ростом концентрации ароматических углеводородов С8 и С9, имеющих большее чем бензол, октановое число. Это имеет существенное значение при получении товарных бензинов, в которых следует минимизировать содержание бензола и оптимизировать долю других ароматических углеводородов. Табл. 2. Сравнение катализатора ПР-51 с зарубежными аналогами

Основным путем повышения эффективности процесса каталитического риформинга является снижение давления в реакторном блоке (табл. 3) и разработка новых методов синтеза катализаторов этого процесса, которые могли бы [4]: - регулировать состав и строение поверхностных соединений платины в соответствии с существующими представлениями о строении активных центров поверхности катализатора; - регулировать оптимальное распределение активного компонента в пористой структуре катализатора; - оптимизировать химический состав носителя и его пористой структуры. Табл. 3. Показатели работы катализатора ПР-51 при различных величинах давления

В настоящее время в Институте катализа СО РАН разработаны две новые марки катализаторов риформинга ПР-61 и ПР-71. Свойства этих катализаторов в сравнении с базовым катализатором ПР-51 приведены в табл. 4. Табл. 4. Основные характеристики катализаторов риформинга (диаметр зерен 1,8–2,8 мм; средний коэффициент прочности — 13 Н/мм)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||