КП Инженерная графика. курсач инженерка 18 варик. Содержание Введение Назначение и порядок сборки Виды соединения деталей в сборочной единице Расчет основных размеров элементов крепежных резьбовых деталей Назначение и конструктивные особенности вала Список используемой литературы Приложение Введение

Скачать 364.49 Kb. Скачать 364.49 Kb.

|

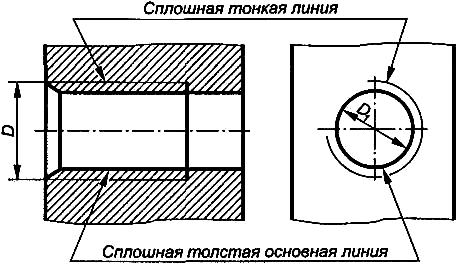

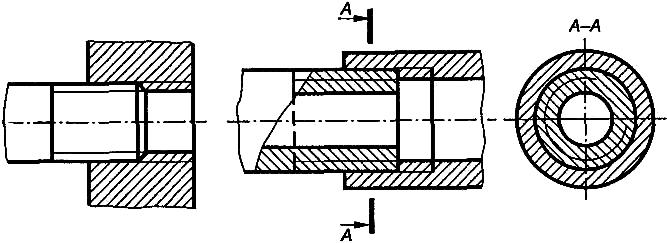

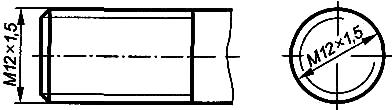

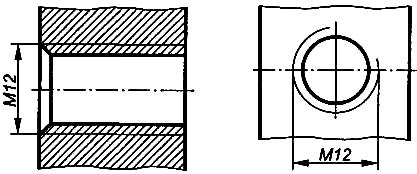

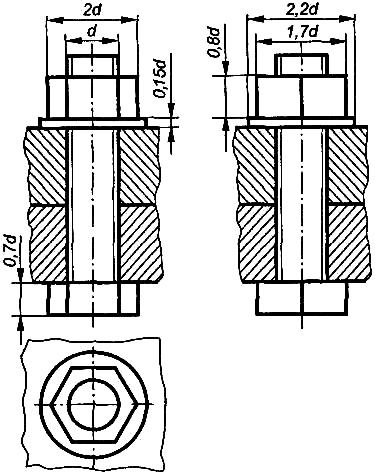

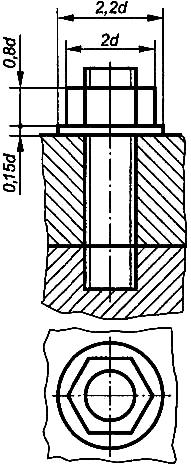

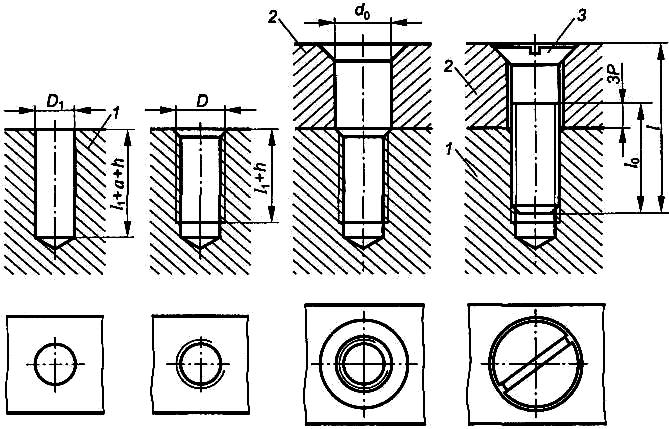

Содержание Введение…………………………………………………………………...3 Назначение и порядок сборки……………………………………………4 Виды соединения деталей в сборочной единице………………………5 Расчет основных размеров элементов крепежных резьбовых деталей……………………………………………………………………11 Назначение и конструктивные особенности вала……………………12 Список используемой литературы……………………………………14 Приложение Введение Инженерная графика - это наука создания проекционных изображений, которая состоит из двух частей: начертательной геометрии и технического черчения Главным элементом в решении графических задач в инженерной графике является чертеж. Под чертежом подразумевают графическое изображение предметов или их частей. Чертежи выполняются в строгом соответствии с правилами проецирования с соблюдением установленных требований и условностей. Причем правила изображения предметов или их составных элементов на чертежах остаются одинаковыми вб всех отраслях промышленности и строительства. Изображение предмета на чертеже должно быть таким, чтобы по нему можно было установить форму его в целом, форму отдельных его поверхностей, сочетание и взаимное расположение отдельных его поверхностей. Иными словами, изображение предмета должно давать полное представление о его форме, устройстве, размерах, а также о материале, из которого изготовлен предмет, а в ряде случаев включать сведения о способах изготовления предмета. Характеристикой величины предмета на чертеже и его частей являются их размеры, которые наносятся на чертеже. Изображение предметов на чертежах выполняют, как правило", в заданном масштабе. Изображения предметов на чертеже должны быть размещены так, чтобы поле его было равномерно заполнено. Число изображений на чертеже должно быть достаточным для получения полного и однозначного представления о нем. В то же время на чертеже должно быть только необходимое количество изображений, оно должно быть минимальным, т. е. чертеж должен быть лаконичным и содержать минимальный объем графических изображений и текста, достаточных для свободного чтения чертежа, а также его изготовления и контроля. В данной курсовой работе мы спроектировали сборочный чертеж «крышка тормозного цилиндра» в соответствии с индивидуальным заданием на проектирование, вариант №9. Курсовой проект выполнен на основании стандартов ЕСКД, а также ГОСТов на резьбовые соединения. -ГОСТ 7798-70 Болты с шестигранной головкой класса точности В -ГОСТ 5915-70 Гайки шестигранные класса точности В -ГОСТ 11371-78 Шайба -ГОСТ 22035-76 Шпилька с ввинчиваемым концом длиной l1=d тип А -ГОСТ 11371-78 Шайба -ГОСТ 17473-80 Винт 1 Назначение и порядок сборки Тормозной цилиндр — компонент тормозной системы, силовой орган, преобразующий давление сжатого воздуха в механическую энергию, которая передаётся через тормозную рычажную передачу на тормозные колодки, прижимая их к ободу колеса или к тормозным дискам. Корпус и крышки тормозного цилиндра отливаются из чугуна или изготавливаются сварными из стали. Внутри корпуса находятся: поршень с резиновой уплотняющей манжетой и войлочным смазывающим кольцом, шток, отпускная пружина. Шток может быть жестко связан с поршнем, если соединённый с ним рычаг не передаёт на него изгибающего усилия, или шарнирно, если рычаг движется по дуге. В задней крышке тормозного цилиндра имеется отверстие для подвода сжатого воздуха и отверстие для установки манометра при испытаниях, заглушенное пробкой. В передней крышке имеется отверстие для слива конденсата, в горловине крышки установлена резиновая пылезащитная шайба. 2 Виды соединения деталей в сборочной единице Поверхность резьбы образует плоский контур при его винтовом движении по цилиндрической или конической поверхности. О   сновные параметры резьбы: профиль резьбы – профиль выступа и канавки в плоскости осевого сечения резьбы; номинальный диаметр (d) – диаметр, условно характеризующий размер резьбы и используемый при ее обозначении. Для большинства резьб в качестве номинального диаметра принимается номинальный наружный диаметр наружной резьбы; шаг (Р) – расстояние по линии, параллельной оси резьбы, между средними точками ближайших одноименных боковых сторон профиля резьбы. Ход резьбы Рh = n×Р, где n – число заходов; направление – правое (в обозначение резьбы не указывается) и левое (LH). сновные параметры резьбы: профиль резьбы – профиль выступа и канавки в плоскости осевого сечения резьбы; номинальный диаметр (d) – диаметр, условно характеризующий размер резьбы и используемый при ее обозначении. Для большинства резьб в качестве номинального диаметра принимается номинальный наружный диаметр наружной резьбы; шаг (Р) – расстояние по линии, параллельной оси резьбы, между средними точками ближайших одноименных боковых сторон профиля резьбы. Ход резьбы Рh = n×Р, где n – число заходов; направление – правое (в обозначение резьбы не указывается) и левое (LH).Рисунок 1 – Изображение резьбы Изображение резьбы (ГОСТ 2.311 – 68). На чертежах резьбу изображают условно, независимо от профиля резьбы. Наружная резьба изображается сплошными толстыми основными линиями по наружному диаметру d и сплошными тонкими линиями по внутреннему диаметру D1. На плоскости, параллельной оси резьбы, сплошную тонкую линию проводят на всю длину ее полного профиля, включая фаску (рисунок 1, а). Внутреннюю резьбу в разрезах показывают сплошными толстыми основными линиями по внутреннему диаметру D1 и сплошными тонкими линиями по наружному диаметру d. На плоскости, перпендикулярной к оси резьбы, сплошную тонкую линию проводят в виде дуги, равной ¾ окружности. Причем начало и конец дуги не должны совпадать с осевыми линиями (рисунок 1, б). Ш  триховку в разрезах и сечениях резьбовых изделий наносят до сплошной основной линии, т.е. до линии наружного диаметра резьбы на стержне и линии внутреннего диаметра резьбы в отверстии. В резьбовых соединениях резьба условно вычерчивается на стержне, а в отверстии показывается только та ее часть, которая не закрыта резьбой стержня (рисунок 2). Рисунок 2 – Нанесение штриховки резьбовых соединений В условное обозначение (рисунок 3) метрической резьбы входят: буква М (символ метрической резьбы), номинальный (наружный диаметр резьбы (мм), через знак умножения (×) размер шага (если мелкий) и направления (если она левая – LH). Примеры: М 12; М 12×1,5; М 12 LH; М 12×1,5 LH.   Рисунок 3 – Обозначение метрической резьбы Резьбовые соединения. Под резьбовым соединением понимают разъемное соединение, выполняемое с помощью резьбовых крепежных деталей – винтов, болтов, шпилек, гаек или резьбы, нанесенной непосредственно на соединяемые детали. Различают неподвижные и подвижные резьбовые соединения. В неподвижных резьбовых соединениях, выполняемых с помощью крепежных резьб, соединяемые детали в процессе работы остаются неподвижными друг относительно друга. К ним относятся болтовое, шпилечное и винтовое соединения. Болтовое соединение. Болтовое соединение, состоящее из болта, гайки, шайбы и соединяемых деталей, выполняется следующим образом. В соединяемых деталях 1 и 2 (рисунок 4, а) сверлят сквозные отверстия диаметром d0=(1,05...1,10)d, где d – диаметр резьбы болта. В эти отверстия вставляют болт 3 (рисунок 4, б), надевают на него шайбу 4 (рисунок 4, в) и навинчивают гайку 5 (рисунок 4, г). Чертеж болтового соединения разрабатывают исходя из заданного диаметра резьбы и толщины Н1 и Н2 соединяемых деталей. При этом длина болта l = Н1 + Н2 + Sш+ Н + К, или l ≈ Н1+ Н2 + 1,3 d, где Sш = 0,15 d – толщина шайбы; Н = 0,8d – высота гайки; К = 0,35 d - длина выступающего стержня болта.  а б в г а б в гРисунок 4 – Последовательность выполнения болтового соединения Расчетную длину болта округляют до ближайшего стандартного значения. Длина нарезанной части: l0 ≥ l – (Н1 + Н2) – 5 также определяется в соответствии со стандартом. На чертеже болтового соединения выполняют не менее двух изображений. При изображении болтового соединения в разрезе стандартные детали (болт, гайку, шайбу) показывают неразрезанными. Головку болта и гайки на главном виде принято изображать тремя гранями. На чертеже указывают три размера: диаметр резьбы, длину болта и диаметр отверстия под болт в соединяемых деталях. При упрощенном изображении болтового соединения размеры элементов крепежных деталей определяют по условным соотношениям в зависимости от диаметра резьбы болта d (рисунок 5). Резьбу в этом случае условно показывают по всей длине стержня болта, а фаски на крепежных деталях и зазор между отверстием и стержнем болта не изображают.  Рисунок 5 - Упрощенное изображение болтового соединения Шпилечное соединение. Шпилечное соединение состоит из шпильки, гайки, шайбы и соединяемых деталей. Применяется оно, когда одна из соединяемых деталей имеет значительную толщину, т.е. когда нецелесообразно сверлить сквозное отверстие для болта большой длины. Выполняется шпилечное соединение следующим образом. В детали 1(рисунок 6, а) сверлят гнездо диаметром D1 и нарезают резьбу (рисунок 6, б). Размеры резьбового отверстия D зависят от диаметра, шага и длины резьбы ввинчиваемого конца шпильки и выбираются с учетом запаса резьбы h и ее недореза а. Запас резьбы с гарантией обеспечивает ввинчивание шпильки 2 в гнездо на всю длину ее резьбового конца l1 (рисунок 6, в). В детали 3 (рисунок 6, г) сверлят отверстие диаметром (1,05...1,10)d и надевают ее на шпильку. Затем на шпильку надевают шайбу 4 и навинчивают гайку 5 (рисунок 6, д). Длина резьбового конца l1 шпильки зависит от материала детали, в которую она ввинчивается. Длина шпильки: l = H2 + Sш + H + К или l = H2 + 1,3d, где H2 – толщина присоединяемой детали; Sш – толщина шайбы; Н = 0,8d – высота гайки; К = 0,35 d - длина выступающего конца шпильки над гайкой. Расчетную длину шпильки округляют до стандартного значения.  Рисунок 6 - Последовательность выполнения шпилечного соединения На упрощенном изображении шпилечного соединения (рисунок 7) резьбу условно показывают по всей длине шпильки. Размеры крепежных деталей зависят от диаметра резьбы шпильки d.  Рисунок 7 - Упрощенное изображение соединения шпилькой Винтовое соединение. Винтовое соединение состоит из винта с шайбой и соединяемых деталей. Применяется оно для крепления деталей, испытывающих небольшие нагрузки. Выполняется винтовое соединение следующим образом. В детали 1 сверлят гнездо (рисунок 8, а), в котором затем нарезают резьбу (рисунок 8, б). В присоединяемой детали 2 выполняют сквозное отверстие диаметром (1,05...1,10)d. Если применяют винт с потайной или полупотайной головкой, то соответствующая сторона детали должна иметь зенковку 900 под нее (рисунок 8, в). Винт 3 должен свободно входить в отверстие детали 2 и ввинчиваться в деталь 1 (рисунок 8, г). Длина винта l определяется в зависимости от формы головки, например, длина винта с цилиндрической головкой (рисунок 9) l = Н + Sш + l1, где H – толщина присоединяемой детали; Sш – толщина шайбы; l1 - длина ввинчиваемого резьбового конца винта, зависящая от материала детали. Расчетная длина винта округляется до стандартного значения.  а б в г Рисунок 8 – Последовательность выполнения винтового соединения 3 Расчет основных размеров элементов крепежных резьбовых деталей Диаметр болта принимаем меньше отверстия d=30 мм, М12. Длину болта определяют по формуле L=В1+В2+S+H+a+c, где В1 и В2 – толщина скрепляемых деталей; S – высота шайбы, Шайба ГОСТ 11371-78, S=2,5мм H – высота гайки, Гайка ГОСТ 5915-70, Н=15мм а – запас резьбы, равный одному или двум шагам резьбы; с – высота фаски болта. а+с=0,3d=0,3*30=9 мм В1=30 мм, В2=30мм L=30+19+3,0+15+6,3=73,3 мм Диаметр шпильки принимаем равным диаметру отверстия d1=16 мм, М30. Длину шпильки l определяют: L=B+H+S+a, Где В – толщина присоединяемой детали В=20 мм Н – высота гайки Н=24 мм S – высота шайбы S=5 мм а – выход конца шпильки из гайки; а =0,35*30= 10,5 мм l=52+5+24+10,5=91,5 мм Расчетная длина винта определяется L=H+Sш+l1, Где H – толщина присоединяемой детали H=12 мм Sш – толщина шайбы; l1 – длина ввинчиваемого резьбового конца винта l1=42 L=12+42=54 мм 4 Назначение и конструктивные особенности вала Вал – деталь машин, предназначенная для передачи крутящего момента вдоль своей осевой линии. В большинстве случаев валы поддерживают вращающиеся вместе с ними детали (зубчатые колеса, шкивы и т.д.). Некоторые валы (гибкие, карданные и т.д.) не поддерживают вращающиеся детали. Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем.  Рисунок 9 – Прямые валы: а) - гладкий, б)- ступенчатый. в)-коленчатый По форме геометрической оси валы бывают прямые, коленчатые (рис. 9, в) и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения. На рис. 9 показаны гладкий (а) и ступенчатый (б) прямые валы. Ступенчатые валы являются наиболее распространенными. Для уменьшения массы или для размещения внутри I других деталей валы иногда делают с каналом по оси; в отличие от сплошных таких валов называют полыми.  Рисунок 10 – Конструктивные элементы вала Конструктивные элементы валов и осей (рис. 10) Опорная часть вала или оси называется цапфой. Концевая цапфа называется – шипом, а промежуточная - шейкой. Концевая цапфа, предназначая нести преимущественную осевую нагрузку, называется пятой. Шипы и шейки вала опираются на подшипники, опорной частью для пяты является подпятник. По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты). Кольцевое утолщение вала, составляющее с ним одно целое, называется буртиком (рис. 9). Переходная поверхность от одного сечения к другому, служащая для упора насаживаемых на вал деталей, называется заплечиком (рис. 9). Для уменьшения концентрации напряжений и повышения прочности переходы в местах изменения диаметра вала или оси делают плавными. Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью (рис. 9). Галтели бывают постоянной и переменной кривизны. Галтель вала, углубленную за плоскую часть заплечика, называют поднутрением. Форма вала по длине определяется распределением нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки, и технологией изготовления. Переходные участки валов между соседними ступенями разных диаметров нередко выполняют полукруглой канавкой для выхода шлифовального круга. Посадочные концы валов, предназначенные дня установки деталей, передающих вращающий момент в машинах, механизмах и приборах стандартизованы. ГОСТ устанавливает номинальные размеры цилиндрических концов двух исполнений (длинные и короткие) диаметров от 0,8 до 630 мм, а также рекомендуемые размеры концов валов с резьбой. ГОСТ устанавливает основные размеры конических валов с конусностью 1:10 так же двух исполнений (длинные и короткие) и двух типов (с наружной и внутренней резьбой) диаметров от 3 до 630 мм. Материалы валов и осей. Требованиям работоспособности валов и осей наиболее полно удовлетворяют углеродистые и легированные стали, а в ряде случаев высокопрочные чугуны. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, технологическими условиями на изделие и условиями его эксплуатации. Для большинства валов применяют термически обработанные стали 45 и 40Х, а для ответственных конструкций сталь 40ХН, 30ХГТ и др. Валы из этих сталей подвергают улучшению или поверхностной закалке ТВЧ. Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготовляют из цементируемых сталей 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей типа 38Х2МЮА и др. Наибольшую износостойкость имеют хромированные валы. Список используемой литературы Государственные стандарты Единой системы конструкторской документации (ЕСКД) Гордон, В.О. Курс начертательной геометрии [Текст] / В.О. Гордон, М.А. Семенцов - Огиевский: Учеб. пособие для втузов. - М.: Высшая школа, 2000. – 366 с. Георгиевский, О.В. Сборник задач и заданий по начертательной геометрии [Текст] / О.В. Георгиевский, Т.М. Кондратьева: Справочное пособие для вузов. – М.: Архитектура – С, 2006. – 128 с. Миронова, Р.С. Сборник по инженерной графике [Текст] / Р.С. Миронова, Б.Г. Миронов: Учеб. пособие. – 2-е изд., испр. – М., Высш. шк.; Изд. центр «Академия», 2003. – 288 с. Чекмарев, А.А. Инженерная графика [Текст] / А.А. Чекмарев: Учеб. для немаш. спец. вузов. –3-е изд. стер. – М.: Высшая школа, 2005. – 365 с. |