Деформация и разрушение цементно-бетонных покрытий. Деформациии разрушение цементно-бетонных покрытий. Содержание Введение стр. 3 Основные деформации и разрушения цементобетонных покрытий стр. 4 Концепция восстановления эксплуатационного состояния стр.

Скачать 69.76 Kb. Скачать 69.76 Kb.

|

|

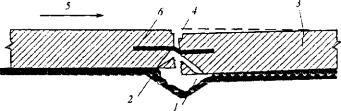

Содержание 1. Введение стр. 3 2. Основные деформации и разрушения цементобетонных покрытий. стр. 4 3. Концепция восстановления эксплуатационного состояния. стр. 9 цементобетонных покрытий. 4. Контроль качества ремонта цементобетонных покрытий. стр. 13 5. Заключение. стр. 15 6. Список литературы. стр. 16 Введение Повышение требований к надежности, работоспособности и прочности дорожных одежд вызвано ростом грузоподъемности транспортных средств и интенсивности движения на дорогах. За последнее десятилетие автомобильный парк России вырос в три раза. На некоторых дорогах интенсивность движения в 1,5-3 раза превышает допустимую для данной категории дороги. В то же время дорожники России столкнулись с проблемами, которые связаны с низкой несущей способностью дорожных одежд: колееобразованием на дорогах, интенсивным развитием ям и выбоин, появлением сетки трещин на покрытиях. Возрастающим требованиям движения, особенно на грузонапряженных магистралях, как показывает отечественный и мировой опыт, в наибольшей степени отвечают цементобетонные покрытия. Их преимуществами по сравнению с покрытиями, построенными с применением органических вяжущих, являются стабильные транспортно-эксплуатационные показатели и высокая долговечность. В настоящее время в России построено 9790 км дорог с бетонными покрытиями. Для сравнения, в США насчитывается 120 тыс. км таких дорог. Примерно 60% межштатных дорог с интенсивным движением транспортных средств имеют цементобетонные покрытия. В КНР и других странах активно идет строительство магистральных дорог с жестким типом покрытий. Срок службы цементобетонных покрытий в России существенно ниже, чем в развитых зарубежных странах. Проведенный анализ показал, что одной из причин этого является низкое качество эксплуатационного содержания и ремонта покрытий. У российских дорожников годами складывалось представление о том, что цементобетонные покрытия не нуждаются в текущем ремонте и поддержании их транспортно-эксплуатационного состояния. В отечественной научной и учебной литературе утверждалось, что одним из преимуществ цементобетонных покрытий перед асфальтобетонными является значительно низкие затраты на эксплуатационное содержание и ремонт. Как показала практика - это ошибочное мнение. К ремонту покрытий дорожные службы часто приступают в тот момент, когда уже накопилось значительное количество дефектов и резко снизилось их эксплуатационное состояние. В этом случае в десятки раз увеличивается стоимость ремонта, возрастает сложность выполнения работ. На дорогах России до последнего времени применяли традиционную технологию ремонта деформационных швов, трещин и сколов кромок плит с использованием резинобитумных мастик. Известно, что такой ремонт, как правило, недолговечен. За последние годы произошли существенные изменения в самом подходе к ремонту цементобетонных покрытий, созданы эффективные ремонтные и герметизирующие материалы, разработаны прогрессивные технологии с применением современных машин, механизмов и инструментов, значительно увеличились возможности использования зарубежного опыта в этой области Основные деформации и разрушения цементобетонных покрытий Цементобетонные покрытия работают в условиях сложного напряжённого состояния под действием повторных динамических нагрузок от автомобилей и переменных температурно-влажностных полей. При нагревании или охлаждении плит покрытия они стремятся изменить свои линейные размеры, но из-за сопротивления свободному перемещению по основанию возникают температурные напряжения в покрытии. При изменении температуры по толщине цементобетонного покрытия плиты коробятся выпуклостью вниз (ночью) или вверх (днём) в зависимости от направления теплового потока. При несостоявшихся деформациях коробления в плитах также возникают температурные напряжения, величина которых зависит от собственной массы плит покрытия и их геометрических размеров. Условия работы цементобетонного покрытия в разных его зонах (в центре, на краю, на торце, на углу плиты, на полосе наката и т.д.) являются существенно неоднородными. Это создает условия для накопления остаточных деформаций оснований под периферийной частью плит покрытия по всему периметру и для частичного нарушения контакта их нижней поверхности с основанием, особенно в зонах края и поперечных швов. В результате образуются зависающие участки плиты, в которых резко возрастают отрицательные изгибающие моменты при расположении нагрузки над швом. К характерным деформациям и разрушениям цементобетонных покрытий относятся шелушение и выкрашивание поверхностного слоя бетона, трещины, выбоины, отколы углов и краев плит, вертикальные смещения плит, коробление, разрушение стыковых соединений и заполнителей швов. Шелушение- механическое отделение частичек верхнего слоя покрытия в виде чешуи толщиной 2-5 мм или тонких лещадок толщиной до 40 мм. Выкрашивание- отделение мелких частиц составляющих материалов (песка, щебня, цементного камня). Основной причиной шелушения и выкрашивания покрытий является нарушение связности и прочности сцепления цементного камня и заполнителя в бетоне. Это может быть следствием нарушения технологии укладки бетона (укладка и твердение бетона при температуре ниже +5°С, заглаживание поверхности свежеуложенной смеси с добавлением воды, цемента или песка, излишнее вибрирование смеси, неправильный уход за свежеуложенным цементобетоном), а также низкого качества материалов. Другой причиной шелушения и выкрашивания может быть многократное приложение тяжёлых нагрузок в одном и том же месте в сочетании с резкими перепадами температуры на поверхности при частом замораживании и оттаивании в зимний и осенний периоды года. Шелушение и выкрашивание поверхности покрытия является наиболее распространённым видом дефектов. Они опасны тем, что задерживают воду на поверхности, что способствует дальнейшему разрушению покрытия в период заморозков и оттаивания, а также тем, что создают участки покрытия с различными сцепными качествами. Выбоины- местные разрушения в виде углублений различных форм и размеров в плите глубиной до 8-10 см. Причиной их образования может стать недостаточная прочность поверхностного слоя на отдельных участках покрытия, а также дальнейшее развитие уже имеющихся поверхностных разрушений (выкрашивание) в результате воздействия часто повторяющихся динамических нагрузок от колёс автомобилей, которые могут возрастать до 50 % от статической. Раковины- это разрушения поверхности покрытия, по своему виду похожие на выбоины, только меньших размеров. Они образуются как результат развития процесса выкрашивания при попадании в верхний слой неморозостойких крупных заполнителей или инородных материалов, которые быстро разрушаются и выбиваются из покрытия. Раковины могут образовываться из-за недоуплотнения цементобетонной смеси и плохой отделки покрытия. Трещины цементобетонных покрытий могут быть поперечными, продольными и косыми; волосными, поверхностными и сквозными. Волосные трещины хорошо заметны при влажном покрытии, образуются преимущественно вследствие усадки цементобетона при его твердении из-за плохо подобранного состава смеси и неправильного ухода за свежеуложенным цементобетоном, а также в результате скопления и замерзания влаги в мельчайших порах верхнего слоя покрытия. Поверхностные трещины бывают усадочного и температурного происхождения. Последние могут возникнуть при короблении плит. Сквозные трещины появляются в результате перенапряжения при недостаточной несущей способности покрытия. Снижение несущей способности покрытия может произойти из-за переувлажнения грунтов земляного полотна, просадки грунта из-за плохого уплотнения, из-за перегрузки покрытия при пропуске тяжёлых нагрузок и т.д. Поперечные сквозные трещины образуются при больших расстояниях между швами и в тех случаях, когда произошло сцепление бетонных плит с основанием и они не могут перемещаться при температурных изменениях. Это температурные трещины. Продольные сквозные трещины возникают при неоднородно уплотнённом земляном полотне, когда края, уплотнённые меньше, начинают давать осадку. Косые трещины проявляются над местными пустотами, осадками земляного полотна и при недостаточно прочных покрытиях. Наличие сквозных трещин в цементобетонных покрытиях обычно служит признаком недостаточной прочности и начала разрушения. Опасность сквозных трещин состоит в том, что они снижают несущую способность цементобетонных покрытий и создают условиях для проникновения воды в грунтовое основание. Отколы углов и краев плитпроисходят в результате воздействия нагрузок и температуры при недостаточной прочности угловых и краевых участков плит. Причиной отколов углов и краёв является: недоуплотнение цементобетонной смеси на этих участках, неправильная установка штырей (перекос или размещение в разных уровнях), ослабление прочности основания вследствие проникания воды через швы или через обочины (рис. 6.6). На армированных плитах отколы особенно опасны, так как при этом обнажаются верхние концы арматуры, которые могут разорвать шины колес автомобилей.  Рис. 6.6. Схема разрушения бетонного покрытия в шве: 1 - деформация основания; 2 - разлом; 3 - трещина; 4 - уступ; 5 - направление движения транспортных средств; 6 - арматура Сколы кромок плит в зоне швов и стыковвозникают из-за недостаточной прочности верхнего слоя краевых участков плит под действием нагрузок от колес автомобилей. Скалывание кромок плит может происходить летом при высоких температурах, когда плиты сильно удлиняются, а их кромки сближаются вплотную настолько, что происходит коробление, в кромках плит возникает перенапряжение и происходит скол кромок. Локальное или местное скалывание кромок плит часто происходит при засорении швов щебнем, гравием и т.п. В систематизированном виде характерные наиболее распространённые деформации и разрушения цементобетонных покрытий автомобильных дорог представлены в табл. 6.5. Таблица 6.5 Наиболее распространенные деформации и разрушения цементобетонных покрытий автомобильных дорог

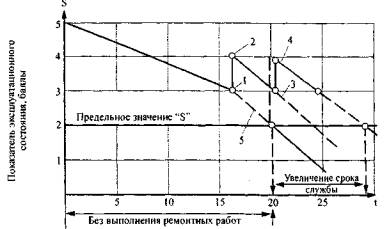

Концепция восстановления эксплуатационного состояния цементобетонных покрытий. До недавнего времени в России не применяли специальных технологий восстановления транспортно-эксплуатационного состояния покрытий. Считалось, что цементобетонные покрытия имеют срок службы 25-30 лет и почти не требуют затрат на ремонт. Несвоевременное выполнение, а чаще всего, не выполнение текущего ремонта, а также низкое качество строительства приводили к накоплению значительного количества дефектов уже в первые годы эксплуатации покрытий и резкому снижению их эксплуатационного состояния. В этом случае в десятки раз увеличивалась стоимость ремонта, возрастала сложность выполнения ремонтных работ. Появилось мнение о том, что одним из главных недостатков цементобетонных покрытий является сложность их ремонта и особенно восстановления поверхностного слоя. Современная стратегия технической политики большинства развитых стран мира в области ремонта и содержания автомобильных дорог состоит в профилактике и предупреждении возникновения деформаций и разрушений дорожных одежд и покрытий. Суть данной стратегии заключается в том, чтобы своевременно выявить места и причины возможных деформаций и разрушений и устранить их на ранней стадии развития [ 2]. Опыт эксплуатации автомобильных дорог, а также экспериментальные исследования, выполненные в России [ 3] и за рубежом [ 4], свидетельствуют о том, что ровность дорожных покрытий в течение эксплуатации постепенно ухудшается по мере увеличения числа приложений расчетной нагрузки. Периодическое восстановление ровности покрытия в период эксплуатации приводит к значительному увеличению его работоспособности. В общем виде зависимость ровности от прочности дорожной одежды и числа приложений нагрузки в течение эксплуатации имеет вид где Nр - число проходов автомобилей, приведенных к расчетной нагрузке на ось; Sк - предельно допустимое (максимальное) значение показателя толчкомера в конце эксплуатации дорожной одежды, см/км; S н - начальное значение показателя толчкомера, см/км; К = 0,4+(6,7 ly)2,13, (2) ly - статический упругий прогиб дорожной одежды в расчетный период, см; р - среднее удельное давление колеса расчетного автомобиля на покрытие, МПа; D - диаметр круга, равновеликого по площади отпечатку колеса расчетного автомобиля, см; Е y -статический модуль упругости дорожной одежды в расчетный период, МПа; μ - коэффициент Пуассона дорожной одежды. Зависимость (1) позволяет для данной конструкции дорожной одежды при известной ее прочности, заданных уровнях ровности покрытия определить показатель работоспособности, выраженный суммарным числом проходов автомобилей, приведенных к расчетной нагрузке на ось. Улучшение ровности покрытия ведет к повышению его работоспособности. Так, изменение ровности дорожного покрытия с 150 до 50 см/км увеличивает допускаемое число проходов расчетных автомобилей с 9,2 до 12,2 млн. Учеными МАДИ (ГТУ), ГПИ и НИИГА «Аэропроект» совместно со специалистами ЗАО «Ирмаст-Холдинг» [ 5] были построены кривые износа эксплуатационного состояния дорожного покрытия (рис. 1). За «S» обозначен показатель эксплуатационного состояния по пятибальной шкале, определяемый по формуле S = 5(1- m ), (4) где m - мера повреждений покрытия. При значении показателя S = 3 (см. рис. 1, точка 1) состояние покрытия характеризуется как неудовлетворительное, и, следовательно, необходимо выполнить его ремонт. Если такой ремонт будет отложен по времени, то появление повреждений на покрытии будет прогрессировать (траектория 1-5) и объем ремонта возрастет

Срок службы покрытия, годы Рис. 1. Изменение показателя эксплуатационного состояния покрытия: 1 - точка, отображающая состояние покрытия в начале ремонта; 2 - то же, после выполнения ремонта; 3 - кривая износа покрытия после проведения первого ремонта; 4 - то же, второго ремонта; 5 - то же, без выполнения ремонта Из табл. 2 следует, что выполнять ремонт своевременно и поэтапно экономически выгодно, так как стоимость отложенного ремонта увеличивается примерно в 10 раз по сравнению с теми ремонтами, которые производятся вовремя. Очень важно, чтобы на покрытии не накапливались повреждения. В этом случае целесообразно, чтобы ремонт выполняли как дорожные эксплуатационные службы, так и специализированные подрядные организации, такие, например, как ЗАО «Ирмаст-Холдинг», НПО «Прогресстех» и др. Небольшой объем работ по устранению ряда некрупных повреждений следует проводить силами дорожно-эксплуатационных служб. При этом они должны быть оснащены специальной техникой, исходя из принципа разумной достаточности и экономической целесообразности. Значительные ремонтные работы или работы, требующие использования особой техники, должны быть поручены специализированным организациям. Если же, как и прежде, стремиться все работы выполнять только силами ДРСУ, то амортизационные отчисления за дорогостоящую технику, например, для фрезерования или подъема просевших плит, могут серьезно осложнить и без того трудную жизнь дорожников. Очень важно, чтобы технические возможности дорожно-эксплуатационных организаций позволяли ежегодно производить весь объем работ по ремонту покрытий. В этом случае на покрытии не будут накапливаться повреждения, что приведет к весьма существенному продлению срока службы покрытий [ 5]. Для сохранения работоспособного состояния покрытия важную роль играют правильно выбранные ремонтные материалы и технологии, а также периодичность и последовательность выполнения работ. На основании обследования состояния покрытия и выявления причин образования деформаций и разрушений определяют очередность их ликвидации. В первую очередь желательно назначить те ремонтные работы, которые позволили бы устранить причины образования дефектов на покрытии. Хотя для каждой автомобильной дороги следует разрабатывать индивидуальную программу ремонта, в обобщенном виде можно рекомендовать следующую очередность проведения восстановительных работ: 1. Устройство швов расширения (при их отсутствии) или дополнительных швов при неработоспособности существующих. 2. Разделка, очистка, восстановление геометрии деформационных швов и их герметизация. 3. Консервация трещин. 4. Замена разрушенных участков плит на всю толщину. 5. Выравнивание поверхности покрытия. 6. Устранение сколов кромок плит и выбоин. 7. Ликвидация разрушений поверхности бетона. 8. Устранение усадочных трещин. 9. Укрепление поверхности бетона специальными составами. В настоящее время в России есть все необходимое для того, чтобы реально уйти от сложившейся практики перекрытия цементобетонных покрытий слоями асфальтобетона. В мировой практике накопился положительный опыт длительной эксплуатации цементобетонных покрытий без капитального ремонта за счет периодического выполнения ремонтных работ, направленных на устранение возникающих повреждений, не допуская их развития и накопления. В условиях дефицита средств назрела необходимость разработать приемлемую с финансовой и технической точек зрения программу строительства в России магистральных дорог с использованием цементобетона в конструктивных слоях дорожных одежд. Важным элементом этой программы должна стать стратегия продления эксплуатационного ресурса жестких покрытий за счет повышения стойкости дорожного бетона к эксплуатационным воздействиям и улучшения качества содержания и ремонта покрытий. Контроль качества ремонта цементобетонных покрытий. При выполнении ремонтных работ осуществляют входной, операционный и приемочный контроль. Основной задачей контроля является обеспечение соответствия выполненных работ требованиям проекта, стандартов, норм и правил, других нормативных документов. При входном контроле проверяют наличие паспортов, сертификатов и другой необходимой документации, регулярно ведут журнал по контролю качества исходных материалов, фиксируют номера партий материалов, заводы-изготовители, даты изготовления и исследования проб, даты окончания гарантийного срока хранения, условия фактического хранения, а также результаты проверки качества материалов. Лабораторный контроль за качеством каждой партии исходных материалов выполняют непосредственно при получении их с заводов-изготовителей, а также по истечении гарантийных сроков хранения, указанных в прилагаемом паспорте. В этом случае качество материалов проверяют непосредственно перед их применением. Все записи в журнале контроля качества заверяются подписями лиц, проводивших исследования и ответственных за качество исходных материалов. Операционный контроль осуществляет подрядная организация в ходе ремонтных работ с целью своевременного выявления нарушений технологии производства работ и их устранения [ 18]. При выполнении ремонта цементобетонных покрытий автомобильных дорог операционному контролю подлежат все технологические операции по каждому виду работ. Регламент операционного контроля качества разрабатывает подрядная организация и согласовывает его с заказчиком. Регламент устанавливают с учетом применения материалов и технических решений. Приемку работ при ремонте цементобетонных покрытий автомобильных дорог осуществляют в соответствии с законодательными актами, стандартами, строительными нормами и правилами, другими нормативными документами, действующими в Российской Федерации. Выполненные работы подрядчик предъявляет приемочной комиссии. Приемку работ оформляют актами установленной формы. Датой приемки работ считают дату подписания акта приемочной комиссией. Для законченных ремонтом автомобильных дорог с этой даты начинается гарантийный срок. Промежуточную приемку (освидетельствование) скрытых работ производят по мере окончания работ или восстановления конструктивных элементов, отнесенных к категории скрытых работ. К ним относят: подготовку подстилающих слоев, укладку прослоек между основанием и покрытием, установку арматурных стержней и каркасов, запрессовку уплотнительного шнура и установку прокладок для швов и др. Освидетельствование скрытых работ проводит комиссия, включающая представителей подрядчика, заказчика и проектной организации. По решению заказчика для освидетельствования могут быть привлечены специалисты-эксперты, лаборанты и геодезисты. При приемке выполненных работ по ремонту цементобетонных покрытий комиссия определяет объемы работ, осуществляет их освидетельствование (правильность выполнения в натуре), знакомится с технической документацией, изучает материалы технического надзора, рекламации надзорных организаций. Приемку работ по ремонту покрытий не производят при наличии отступлений от проектной документации, не согласованных в установленном порядке; несоблюдении обязательных требований нормативных документов и если нарушение этих требований повлекло за собой снижение уровня безопасности движения, потерю прочности, устойчивости, надежности сооружений, их частей или отдельных элементов. При нарушении, повлекшим за собой снижение прочности, устойчивости, надежности объекта (его частей, элементов), заказчик имеет право в одностороннем порядке снизить сумму оплаты за выполненные работы. Штрафные санкции не освобождают подрядчика от обязанности устранения допущенных им нарушений и возмещения ущерба. Установлены следующие основные требования к качеству отремонтированных покрытий: - отклонение от прямой линии пазов компенсационных швов должно быть не более 8 мм (измерение штангенциркулем); - ширина шва между смежными плитами не должна отличаться в большую сторону более чем на 3 мм в зоне восстановленного участка; - не более 10% результатов определений превышения граней плит, смежных с отремонтированными участками, могут иметь значения в пределах до 6 мм, остальные - до 3 мм (не менее трех измерений на участке шва длиной до 10 пог. м, которые проводятся металлической линейкой или штангенциркулем); - не более 5% результатов определений ровности покрытий 3-х метровой рейкой могут иметь значения просветов до 10 мм, остальные - до 5 мм (оценка по ГОСТ 30412-96); - коэффициент сцепления поверхности восстановленного участка покрытия должен быть не менее 0,40 (определение по ГОСТ 30413-96); - для покрытий из бетона с прочностью на растяжение при изгибе В btb 4,0 (Rи = 50 МПа) и более прочность при сжатии материала, используемого для ремонта плит цементобетонного покрытия, должна быть не менее 40 МПа, а для покрытий из бетона с прочностью на растяжение при изгибе В btb 3,6 (Rи = 45 МПа) - не менее 30 МПа [ 19, 20]; - прочность сцепления ремонтного материала с бетоном покрытия должна быть не менее 1,5 МПа (не менее трех измерений на каждые 100 м2 площади восстановленного участка покрытия); - морозостойкость ремонтных материалов на основе минеральных вяжущих в необходимых случаях может быть проверена в соответствии с ГОСТ [ 21] и должна быть не ниже проектной марки бетона покрытия. ЗАКЛЮЧЕНИЕ К сожалению, многие специалисты до сих пор считают основным недостатком цементобетонных покрытий сложность их ремонта и особенно восстановления поверхностного слоя, что является одной из причин, сдерживающих широкое применение этого типа покрытий при строительстве дорог в России. Еще в 1934 г. английский инженер Smith R.A.B. в своей книге «Проектирование и строительство бетонных дорог» писал: «При более внимательном обследовании бетонных дорог можно установить, что если бы мелкие дефекты на них были своевременно исправлены и было бы уделено некоторое внимание уходу за швами, то состояние дорог улучшилось бы и срок их службы увеличился. Еще встречаются специалисты, недооценивающие строительство бетонных дорог ввиду невозможности, по их мнению, удовлетворительно ремонтировать и восстанавливать бетонную одежду. В действительности ремонт бетонных дорог может производиться дешевле, быстрее и с меньшим необходимым машинным оборудованием, чем ремонт большинства других одежд». Английский инженер, написавший эти строки 68 лет назад, был прав. В настоящее время накоплен положительный опыт длительной эксплуатации цементобетонных покрытий в различных климатических условиях за счет проведения восстановительных ремонтов. Средний срок службы таких покрытий в США, Германии и других промышленно развитых странах составляет 26 лет. В мировой практике широко применяют высококачественные ремонтные и герметизирующие материалы, современные технологии ремонта, высокопроизводительные машины и механизмы. В настоящее время в России имеется все необходимое для того, чтобы реально уйти от сложившейся и не совсем удачной практики перекрытия цементобетонных покрытий слоями асфальтобетона, не использовав при этом весь ресурс бетона, как высокопрочного и долговечного дорожно-строительного материала. Внедрение современных способов ремонта позволит значительно продлить срок службы цементобетонных покрытий и повысить эффективность их эксплуатации на дорогах России с тяжелым и интенсивным движением. Список литературы 1. Реконструкция автомобильных дорог / А.П. Васильев, Ю.М. Яковлев, М.С. Коганзон и др. - М., 1998. - 125 с. 2. Лещицкая Т.П., Попов В.А. Современные методы ремонта аэродромных покрытий / МАДИ. - М., 1999. - 129 с. 3. Попов В.А. Развитие технологий и принципиальных подходов к ремонтным работам на аэродромах // Аэропорты. Прогрессив. технологии.-2001. - № 4. - С. 13-15. 4. Инструкция по строительству цементобетонных покрытий автомобильных дорог: ВСН 139-80 / Минтрансстрой СССР. - М., 1980. - 106 с. 5. Инструкция по проектированию жестких дорожных одежд: ВСН 197-91 / Минтрансстрой СССР. - М., 1992. - 83с. 6. ГОСТ 18105-86. Бетон. Правила контроля прочности. - Взамен ГОСТ 13015-75, ГОСТ 18105.0-80, ГОСТ 18105.1-80, ГОСТ 18105.2-80; Введ. 01.07.87. - М.: Изд-во стандартов, 1987. - 17с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||