Остов двигателя, схемы остова. Анкерные связи. Содержание Задание 1 3 Задание 23 6 Задание 17 8 Задание 53 9 Задание 40 10 Задание 48 14 Задание 56 18 Задание 1 Начертите принципиальную конструктивную анкерную схему остова главного двигателя с указанием габаритных размеров.

Скачать 3.02 Mb. Скачать 3.02 Mb.

|

|

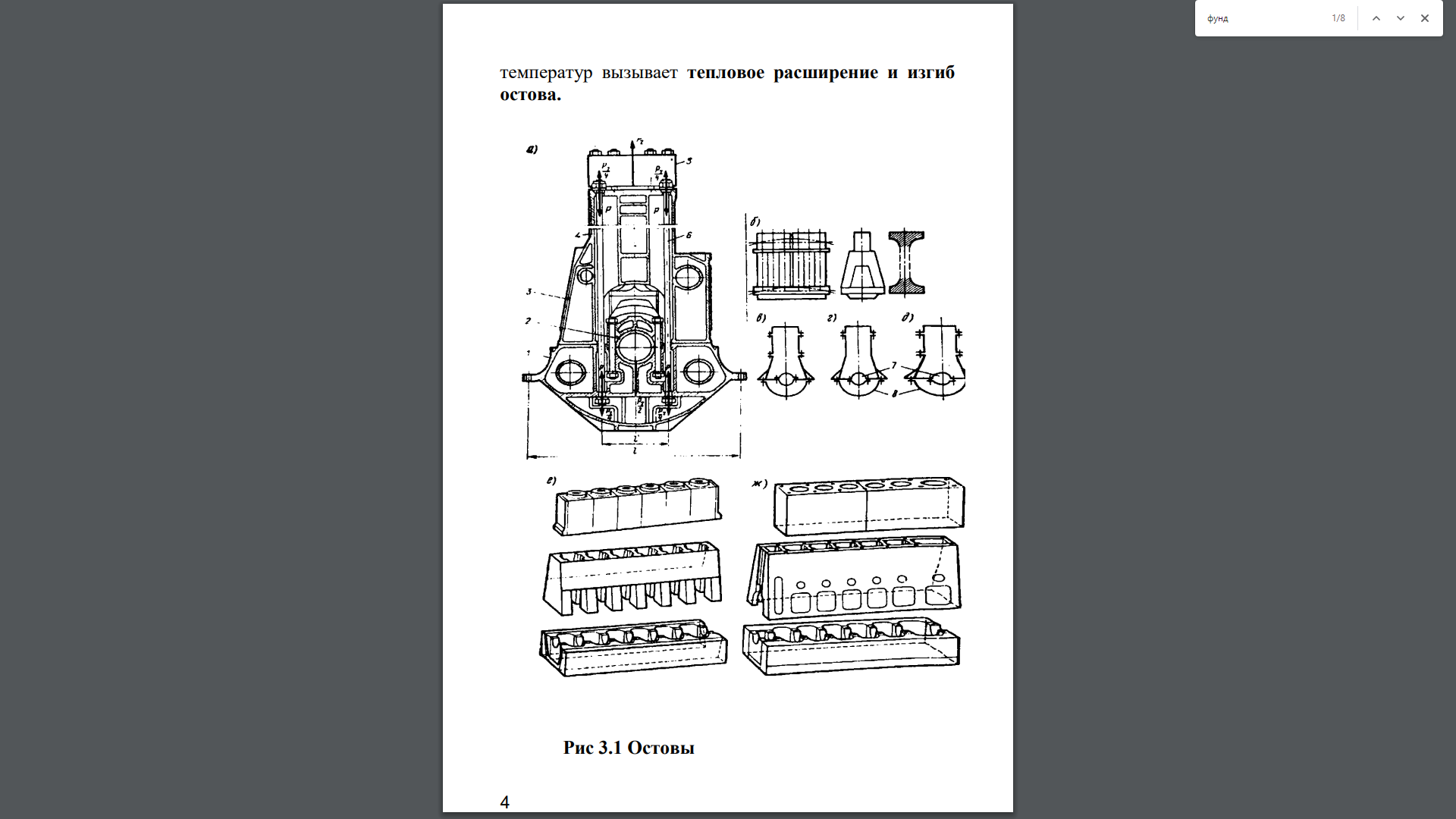

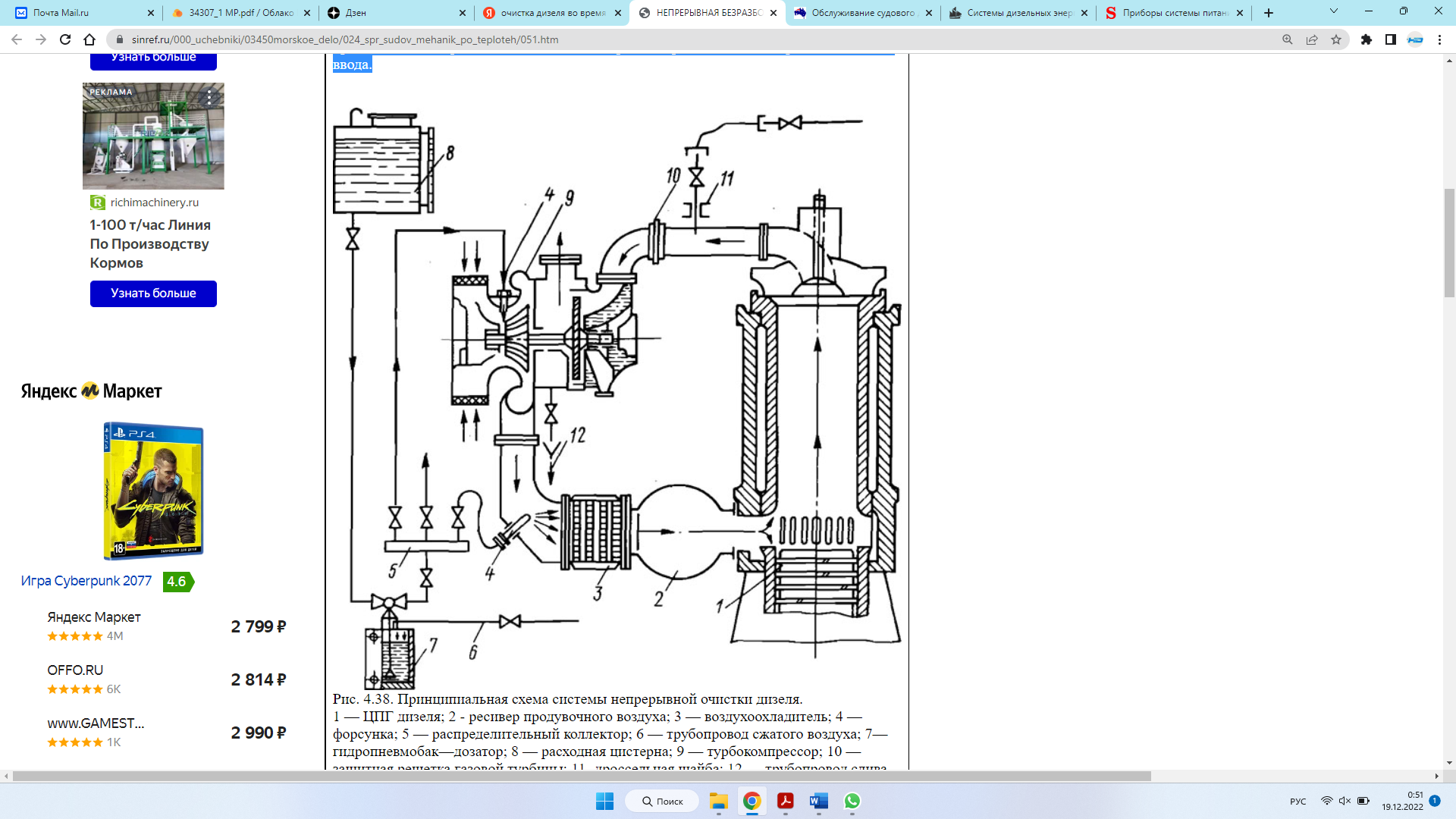

Содержание Задание 1 3 Задание 23 6 Задание 17 8 Задание 53 9 Задание 40 10 Задание 48 14 Задание 56 18 Задание 1Начертите принципиальную конструктивную анкерную схему остова главного двигателя с указанием габаритных размеров. Поясните как соединяются все элементы остова в единую жесткую конструкцию и как осуществляется его установка на судовой фундамент. Все детали двигателя можно объединить в 2 группы: подвижные, например КШМ, и неподвижные - остов. Остов предназначен для создание опоры движущимся частям и для обеспечения им необходимого взаимного расположения. Остов двигателя включает фундаментную раму с рамовыми подшипниками; станину; цилиндры; цилиндровые крышки. К конструкции остова предъявляют следующие основные требования: возможно большая жесткость, достаточная прочность, возможно меньшая масса (масса остова достигает 70 % общей массы дизеля). Высокая жесткость остова дает возможность избежать недопустимых деформаций его деталей, нарушающих относительное расположение осей деталей КШМ. Необходимая жесткость остова при достаточной прочности и наименьшей массе обеспечивается главным образом выбором его рациональной конструктивной схемы. В зависимости от типа двигателя составные части выполняются как отдельно так в комбинации друг с другом. В остове на рис. 1,а станина 3 выполнена заодно с блоком цилиндров 4 (блок-станина) и установлена на фундаментной раме 1; в другой схеме (рис. 1,в) станина сделана заодно с фундаментной рамой при отдельном блоке цилиндров. В данных схемах обеспечивается высокая продольная жесткость остова при относительно небольшой массе, уменьшается площадь обрабатываемых поверхностей, однако изготавливать такие остовы технологически сложно. Рассмотренные конструкции широко используются в среднеоборотных двигателях (СОД) средней мощности. В современных мощных СОД широко применяют остовы, в которых станина (рис. 1,г) выполнена заодно с блоком цилиндров или раздельно (рис. 1,д). Фундаментная рама отсутствует, но имеется легкий съемный поддон-маслосборник 8. Рамовые подшипники 7 прикреплены к станине снизу (подвесные подшипники). Такие конструкции позволяют значительно снизить массу остова и упростить центровку подшипников относительно оси коленчатого вала. В малооборотных двигателях МОД (  об/мин) применяют остовы с раздельно изготовленными фундаментной рамой (рис. 1, е), станиной и цилиндрами или блоком цилиндров. Необходимая жесткость остова обеспечивается благодаря большому сечению высоких поперечных и продольных балок фундаментной рамы, а также применению блока цилиндров и станины коробчатой конструкции (рис.1,ж). Схема позволяет упростить изготовление деталей остова и применить различные материалы для изготовления: блока цилиндров — чугун, станины и рамы — сталь. Детали остова выполненные отдельно соединяются между собой анкерными связями, представляющими собой длинные шпильки с резьбой на обоих концах. об/мин) применяют остовы с раздельно изготовленными фундаментной рамой (рис. 1, е), станиной и цилиндрами или блоком цилиндров. Необходимая жесткость остова обеспечивается благодаря большому сечению высоких поперечных и продольных балок фундаментной рамы, а также применению блока цилиндров и станины коробчатой конструкции (рис.1,ж). Схема позволяет упростить изготовление деталей остова и применить различные материалы для изготовления: блока цилиндров — чугун, станины и рамы — сталь. Детали остова выполненные отдельно соединяются между собой анкерными связями, представляющими собой длинные шпильки с резьбой на обоих концах. Анкерные связи 6 (обычно четыре связи на один цилиндр) соединяют все элементы остова (кроме цилиндровых крышек) в единую жесткую конструкцию во избежание их деформации под действием сил расширяющихся газов и сил инерции. В остове безанкерной конструкции его детали соединены болтами или шпильками. Условия работы остова определяются: действием механических нагрузок, общим тепловым состоянием дизеля способом соединения деталей остова.  Рис. 1 Остовы В остове безанкерной конструкции под действием давления сил газов, действующих на поршень и крышку цилиндра (рис. 1,а), стенки остова испытывают растягивающие напряжения. В остове анкерной конструкции (см. рис. 1,а) каждую связь затягивают с усилием  превышающим максимальную силу при сгорании газов превышающим максимальную силу при сгорании газов  , действующую на одну связь. Поэтому в неработающем дизеле детали остова испытывают напряжения сжатия от силы , действующую на одну связь. Поэтому в неработающем дизеле детали остова испытывают напряжения сжатия от силы  , а во время работы — от разности сил ( , а во время работы — от разности сил ( ). ).В результате деформация остова, не изменяя своего знака, строго следует за деформацией анкерных связей. При этом сила действия газов  на каждый рамовый подшипник вызывает изгиб только поперечных балок фундаментной рамы, так как реакции на каждый рамовый подшипник вызывает изгиб только поперечных балок фундаментной рамы, так как реакции  уравновешиваются на связях, причем изгибающий момент в опасном сечении будет меньше, чем в безанкерной конструкции из-за того, что уравновешиваются на связях, причем изгибающий момент в опасном сечении будет меньше, чем в безанкерной конструкции из-за того, что  . .Остов можно представить как балку (рис. 1, б), верхней полкой которой является блок цилиндров, а нижней — фундаментная рама. Верхняя полка такой балки-остова во время работы дизеля имеет среднюю температуру 60—75°С, а нижняя 10—25 °С. Разница температур вызывает тепловое расширение и изгиб остова. Задание 23Приведите круговую диаграмму двухтактного двигателя с прямоточно – клапанной продувкой. Поясните, как определить порядок работы цилиндров двухтактного двигателя. Рабочий цикл двухтактного двигателя осуществляется за два такта (за один оборот коленчатого вала). Процессы выпуска и наполнения цилиндра воздухом происходят только на части хода поршня (130—150° поворота коленчатого вала), а потому они значительно отличаются от таких же процессов в четырехтактных двигателях. Процессы очистки цилиндра (выпуска) и продувки (наполнения) весьма сложны и зависят и от типа двигателя, и от самого устройства органов продувки и выпуска. В судовых двухтактных дизелях нашли применение различные устройства органов продувки и выпуска, т. е. различные системы продувок.  Рис 2. Схема двухтактного двигателя На рис. 2 изображена схема устройства двухтактного дизеля тронкового типа с прямоточно-клапанной продувкой.   Рис. 3. Круговая диаграмма распределения двухтактного двигателя. В нижней части боковой поверхности рабочего цилиндра расположены продувочные окна, а в крышке цилиндра — выпускные клапаны. Продувочный воздух нагнетается в цилиндр продувочным насосом (в рассматриваемой схеме — продувочный насос роторного типа, или объемный насос). Он расположен сбоку и приводится в действие от распределительного вала. Выпускные клапаны приводятся в действие от распределительного вала, число оборотов которого равно числу оборотов коленчатого вала. Круговая диаграмма представлена на рис. 3. Задание 17Начертите эскиз шатуна судового двигателя с косым разъемом и укажите его преимущества.

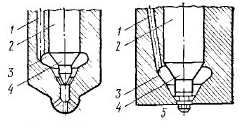

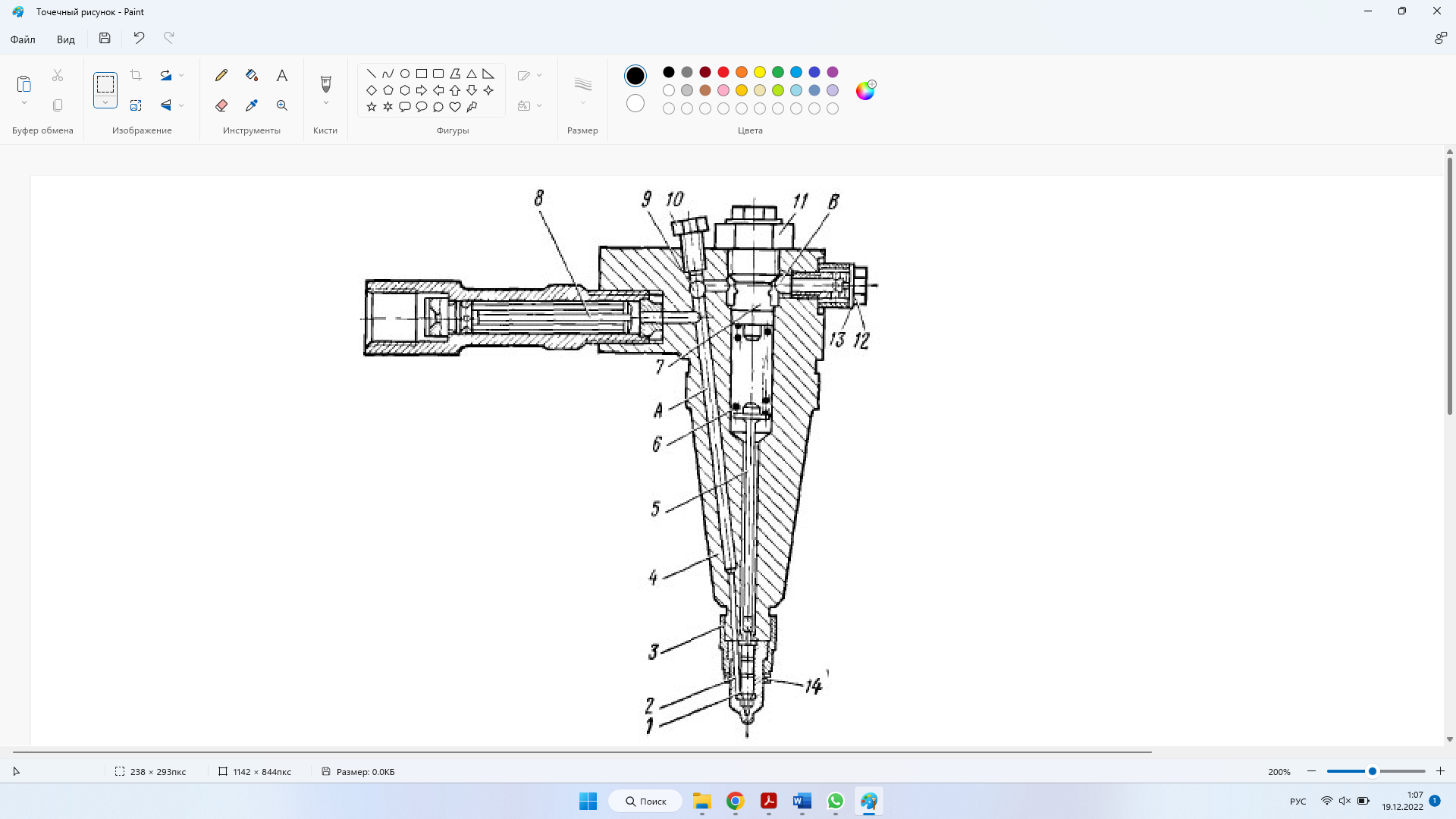

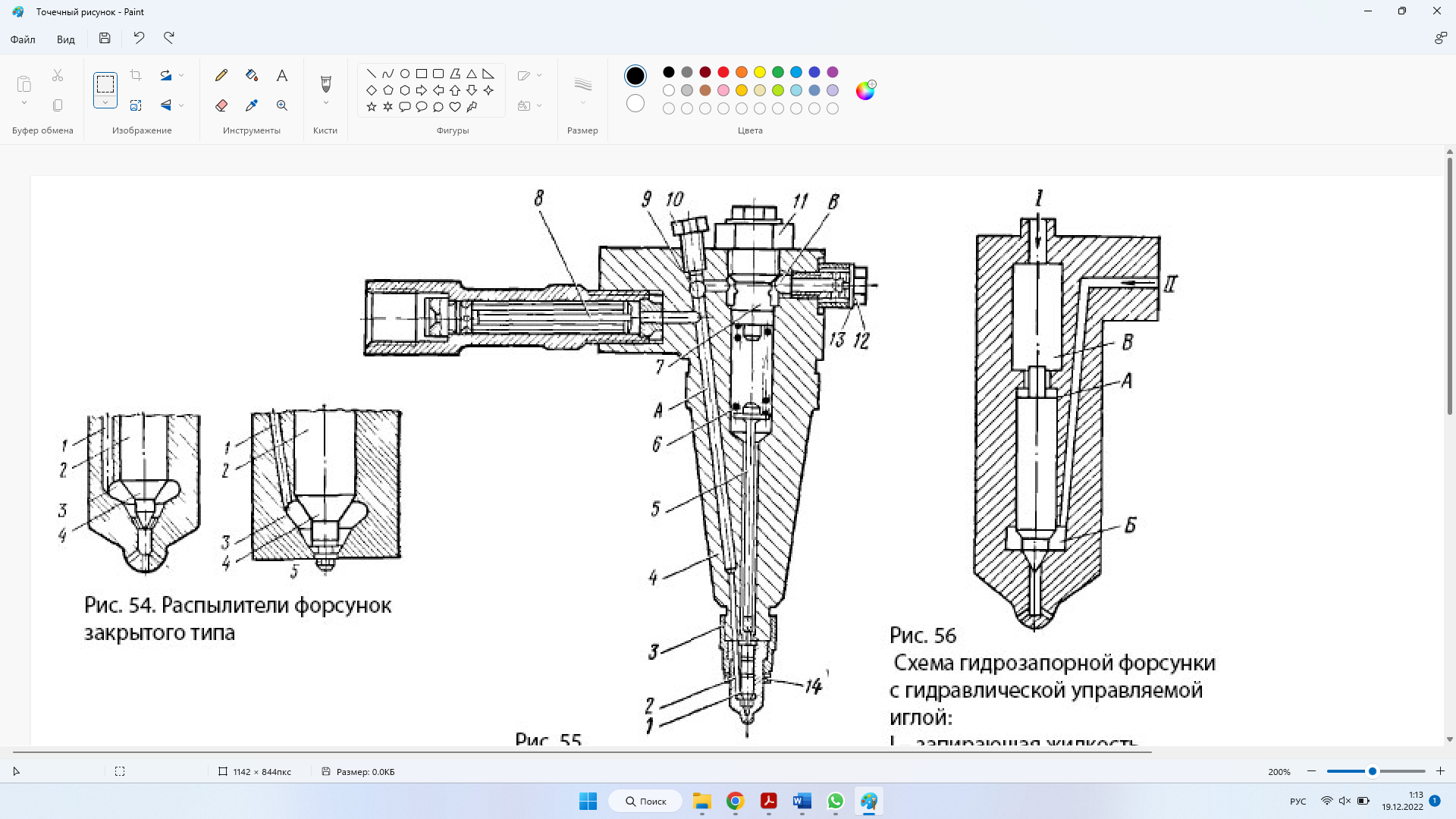

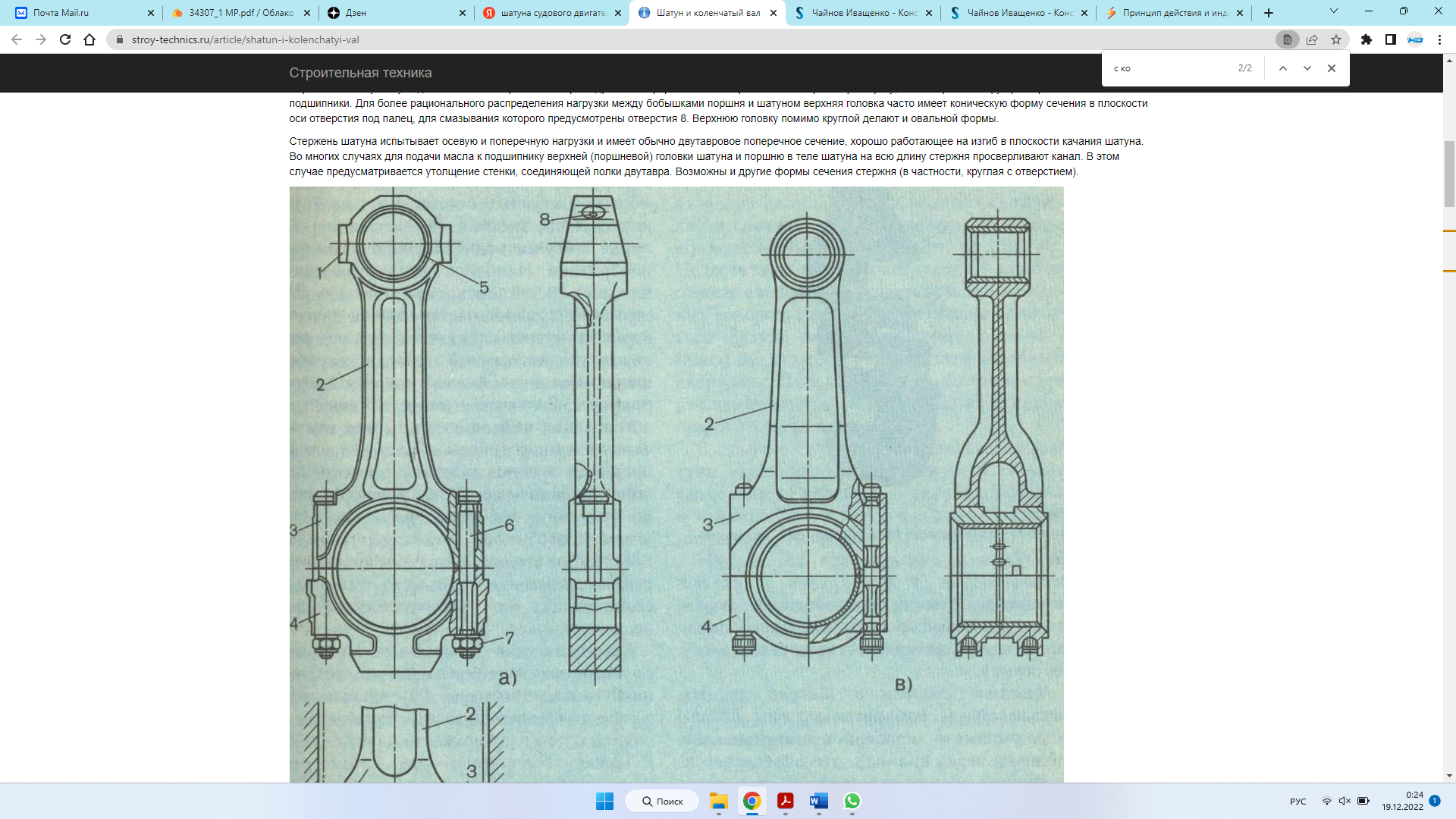

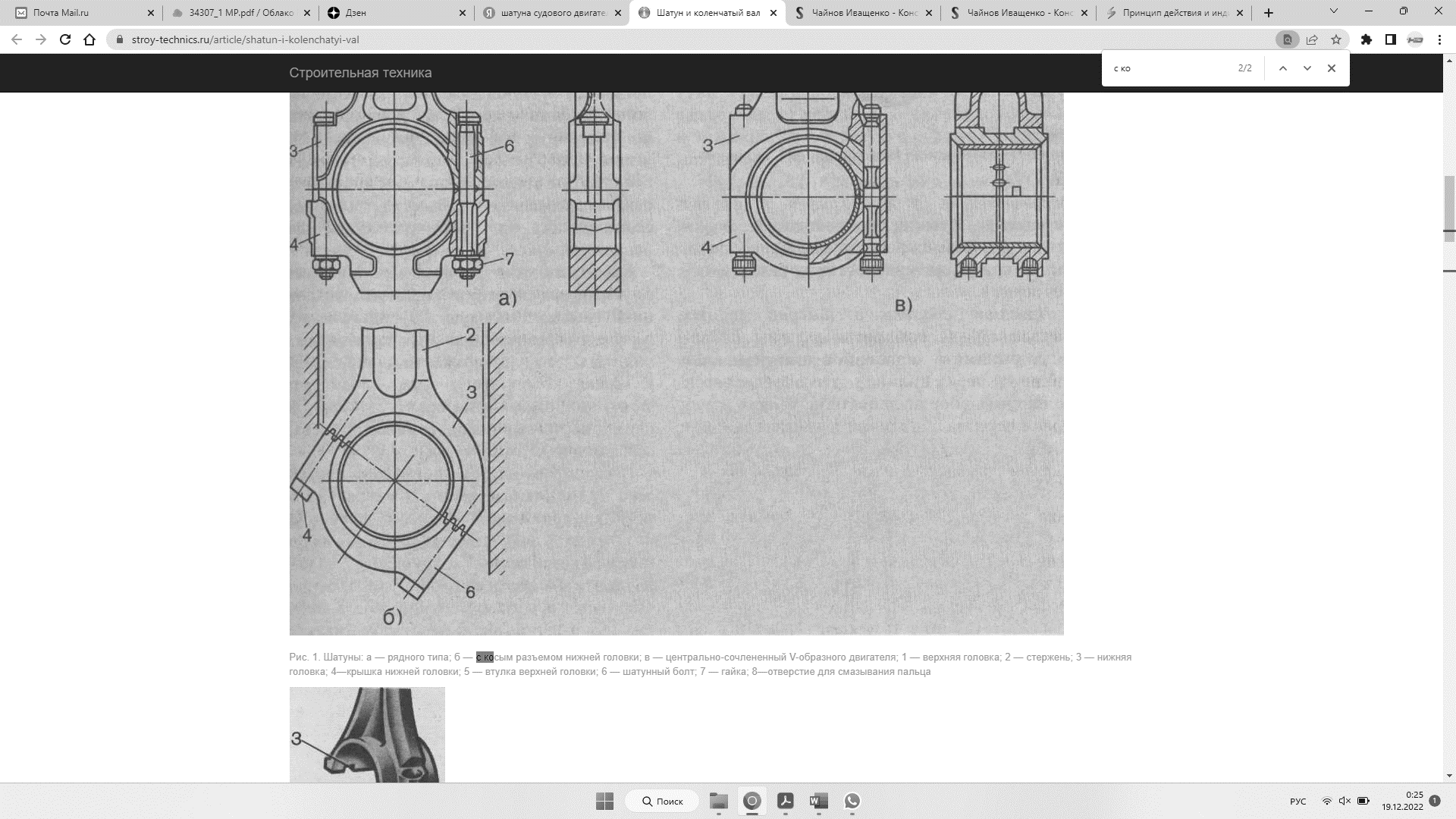

Рис. 4. Шатуны. а — рядного типа; б — с косым разъемом нижней головки; 1 — верхняя головка; 2 — стержень; 3 — нижняя головка; 4—крышка нижней головки; 5 — втулка верхней головки; 6 — шатунный болт; 7 — гайка; 8—отверстие для смазывания пальца. Нижнюю головку шатуна делают разъемной; ее габариты должны позволять вынимать поршень с шатуном, как правило, через цилиндр, что определяется условиями сборки двигателя. После установки поршня с шатуном в двигатель к нижней головке крепят ее крышку с помощью шатунных болтов и гаек. По конструкции нижние (кривошипные) головки шатунов отличаются большим разнообразием. Наиболее проста показанная на рис. 4, а плоскосимметричная конструкция. Стремление увеличить диаметр коренных шеек коленчатого вала при форсировании двигателей приводит к уменьшению толщины нижней головки в месте разъема. В связи с этим, а также для обеспечения возможности выемки шатуна через цилиндр широкое распространение получили шатуны с косым разъемом нижней головки (рис. 4, б), у которых стык по условиям прочности расположен под углом 42…50° к оси стержня шатуна. Для восприятия срезывающих сил в плоскости стыка применяют зубчатое (шлицевое) соединение с заданной плотностью прилегания. Задание 53Какие методы снижения вредных выбросов дизелями в атмосферу применяются на судах флотов. Для достижения максимального эффекта по повышению уровня экологической безопасности необходимо подходить к решению данной задачи комплексно. Так, рациональная схема рабочего процесса должна предусматривать: Снижение температуры воздуха в цилиндре в начале сжатия. Ограничение подачи топлива до в. м. т. Организованное сгорание впрыснутой до в. м. т. порции топлива с целью интенсификации процесса сгорания основной порции топлива, впрыскиваемой за в. м. т. Подача основной порции топлива с большой интенсивностью, высокой дисперсностью и ее окончание не позднее 20...25° поворота коленчатого вала (п. к. в.) за в. м. т. Синхронизация периода максимальной скорости сгорания топлива с началом интенсивного движения поршня к нижней мертвой точке (н. м. т.), т. е. после 10...15° п. к. в. за в. м. т. В этом случае работа расширения газа должна в максимальной степени компенсировать прирост энергии от сгорания топлива и тем самым сдерживать рост температуры. Окончание процесса сгорания не позднее 40...45° п. к. в. за в. м. т. Исключение отрыва от соплового наконечника капель топлива или их укрунения в момент окончания впрыска. Для сохранения достигнутых преимуществ важно квалифицированно эксплуатировать СЭУ, учитывая оптимальные режимы работы. Таким образом, суммируя грамотную эксплуатацию, регулировки показателей РП, высококачественное топливо и внешние системы уменьшения выбросов (нейтрализация и фильтрация), можно получить значительное снижение концентрации ВВ в ОГ без серьезных конструкционных доработок. Использование присадок, ВТЭ и подогрева топлива в совокупности позволяет эксплуатировать судно в строго охраняемых экологами акваториях, что способствует развитию торговых отношений за рубежом. На судовых дизелях в проектной стадии рекомендуется внедрение электронного управления и выстраивание работы по адиабатному циклу. Применение АНЭУ на основе двигателей Стирлинга повысит конкурентоспособность российских подводных лодок и укрепит положение военного флота. Задание 40Начертите схему системы очистки дизеля во время работы и объясните назначении всех ее элементов. Применение систем непрерывной очистки (СНО) позволяет значительно снизить интенсивность процесса нагарообразования на деталях ЦПГ и в газовоздушном тракте, увеличить наработок двигателей на ресурс до переборок без снижения их надежности, повысить экономичность работы дизелей. Сущность метода непрерывной очистки воздухоохладителей, впускных и выпускных окон цилиндровых втулок, поршней и газового тракта заключается в периодическом впрыскивании в воздушный канал работающего двигателя водного раствора специального моющего препарата. Моющий эффект препарата основан на ударном эмульгирующем и растворяющем действии его на смолистые и зольные отложения.  Рис. 5. Принципиальная схема системы непрерывной очистки дизеля. 1 — ЦПГ дизеля; 2 - ресивер продувочного воздуха; 3 — воздухоохладитель; 4 — форсунка; 5 — распределительный коллектор; 6 — трубопровод сжатого воздуха; 7— гидропневмобак—дозатор; 8 — расходная цистерна; 9 — турбокомпрессор; 10 — защитная решетка газовой турбины; 11 -дроссельная шайба; 12 — трубопровод слива промывочной воды. Подаваемый через форсунки в распыленном виде моющий препарат первоначально растворяет шламовые отложения с воздухоохладителя, воздушного ресивера и впускных окон цилиндровых втулок. Поступая в цилиндры вместе с продувочным воздухом, препарат впитывается в нагар через трещины, расклинивает его и способствует отделению от поверхностей деталей. Вместе с продуктами сгорания пары жидкости направляются в газовый тракт двигателя, где также оказывают разрыхляющее воздействие на нагароотложения. Эффективность применения системы непрерывной очистки во многом зависит от принятой рецептуры моющей жидкости, правильного выбора мест ее подвода, дисперсности распыления, дозировки и частоты ввода. Принципиальная схема системы безразборной очистки газовоздушного тракта и деталей ЦПГ двухтактных двигателей с газотурбонадцувом изображена на рис. 5. Ввод моющего препарата в воздушный тракт двигателя производится с помощью дозирующего устройства, состоящего из расходной цистерны 8 для приготовления и хранения моющего препарата вместимостью до 0,5 м3, гидропневмобака - дозатора 7, форсунки 4, трубопроводов и арматуры для подвода сжатого воздуха к дозатору и подачи раствора препарата в воздушный тракт двигателя. В зависимости от конструкции двигателя в воздушный тракт может быть установлено несколько форсунок различного исполнения: перед турбокомпрессором (в фильтр-глушитель) или перед диффузором; перед воздухоохладителем на расстоянии не менее 1,5 м от его поверхностей; если размеры воздушного тракта не позволяют выдержать указанное расстояние, то форсунка устанавливается непосредственно перед воздухоохладителем, при этом ее сопло направляется против потока воздуха, создаваемого компрессором; непосредственно в ресивер продувочного воздуха; для крепления форсунки в заданном положении на ее корпусе и деталях воздушного тракта наносятся установочные метки. Подачу моющего раствора к форсункам необходимо производить последовательно в два этапа: сначала к форсунке, установленной перед турбокомпрессором, затем к форсунке — перед воздухоохладителем. Промежуток времени между подачами моющего раствора в ТК должен составлять не более 24 ч, в воздухоохладитель — не более 48 ч непрерывной работы двигателя. При повышенном загрязнении трубок холодильника мазеобразными отложениями периодичность ввода моющего раствора перед воздухоохладителем следует уменьшить до 24 ч. При значительных отложениях нагара на деталях ЦПГ необходимо через каждые 48 ч работы дизеля дополнительно производить подачу моющего раствора к форсункам, установленным в продувочном ресивере. Для повышения эффективности работы системы непрерывной очистки двигателя и особенно при незначительных отложениях на воздухоохладителе рекомендуется не более чем через 0,5 ч после подачи моющей жидкости произвести дополнительное впрыскивание дистиллированной или питьевой воды объемом около 1 л. Через 4 мес. работы двигателя с СНО необходимо осмотреть его и в зависимости от состояния очищаемых поверхностей откорректировать количество и периодичность подачи моющей жидкости. Обслуживание системы непрерывной очистки. Применение СНО не накладывает каких-либо ограничений или дополнительных требований к режимам работы двигателей. Эксплуатация их должна производиться согласно действующим Правилам и инструкциям. Учитывая, что моющий препарат не является препаратом мгновенного воздействия и не оказывает значительного влияния на удаление твердых эксплуатационных отложений, образовавшихся ранее, применение СНО рекомендуется начинать сразу после текущего ремонта двигателя, включающего также очистку ТК, воздухоохладителей и промывку ресивера продувочного воздуха. Перед вводом в действие системы непрерывной очистки качество изготовления и монтажа дозирующего оборудования, а также работа форсунок на „впрыск” должны быть визуально проверены подачей в систему сжатого воздуха и пресной воды под давлением 0,4 ... 0,6 МПа. При этом форсунки надо отсоединить от воздушного тракта двигателя. Моющий раствор в воздушный тракт следует подавать при работе двигателя на нагрузке, близкой к номинальной. После ввода препарата двигатель эксплуатировать под нагрузкой не менее 1 ч. Подачу моющего препарата к форсункам производят в следующем порядке (рис. 5): открыть клапан подвода моющей жидкости из расходной цистерны 8 к дозатору 7; установить рукоятку 2-ходовой пробки дозатора 7 в положение „3” (заполнение); по указателю уровня убедиться в том, что моющая жидкость из цистерны поступает в дозатор; после заполнения дозатора закрыть клапан на трубопроводе подвода раствора из расходной цистерны; открыть первоначально запорный клапан подачи раствора к форсунке на распределительном коллекторе 5, затем клапан подвода воздуха к дозатору; перевести рукоятку дозатора в положение „В” (впрыск), при этом моющая жидкость под давлением 0,4 ... 0,6 МПа будет поступать к форсунке; проверить подачу раствора препарата в двигатель по смотровому стеклу дозатора; после окончания подачи жидкости на одну из форсунок закрыть клапаны на магистрали сжатого воздуха и распределительном коллекторе. Рукоятку дозатора установить в положение „3” (заполнение). Если в системе очистки двигателя установлено несколько форсунок, то мероприятия по подготовке и включению СНО в работу необходимо повторить при включении каждой форсунки. Очистка проточной части газовой части турбонагнетателя. При работе двигателя на средневязких сортах топлива в газовом тракте турбины образуются отложения различной твердости и структуры. Защитные решетки и проточную часть турбины очищают препаратом, частично поступающим с отработавшими газами. Дополнительно их промывают пресной водой. Перед промывкой необходимо снизить мощность двигателя до нагрузки, при которой частота вращения турбокомпрессора составит не более 33 ... 66 с-1 (2000 ... 4000 об/мин), а температура отработавших газов перед турбиной — не более 300 °С. Устройство для промывки (см. рис. 4.38) защитных решеток 10 и проточной части турбины состоит из штуцера с дроссельной шайбой 11, соединенного гибким шлангом с системой пресной воды под давлением 0,2 ... 0,4 МПа. Дроссельная шайба с внутренним отверстием 3,0 ... 5,5 м (в зависимости от мощности двигателя) устанавливается для ограничения подачи воды в выпускной коллектор. Воду подают в выхлопной тракт двигателя перед защитной решеткой. Для удаления грязной воды и контроля за ходом очистки турбины устанавливается сливной трубопровод с воронкой 12. Перед началом водной промывки следует открыть клапан на сливной магистрали. Если через дренажное отверстие не будет проходить газ, необходимо прочистить сливную магистраль подручными средствами. Промывку проточной части турбины производят в следующем порядке: подсоединить гибкий шланг к клапану у дроссельной шайбы и к системе пресной (горячей) воды и открыть запорные клапаны на указанной магистрали; убедиться в том, что вода сливается из корпуса турбины через сливной клапан в воронку; подачу воды производить до тех пор, пока промывочная вода, сливаемая из турбины, не будет прозрачной. Обычно промывка длится 10 ... 20 мин. По окончании промывки закрыть запорные клапаны у дроссельной шайбы, в системе пресной воды и на сливном трубопроводе (после прекращения поступления воды). Двигатель выводят на режим полного хода не ранее чем через 10 ... 15 мин после окончания промывки. Периодичность между водными промывками ТК зависит от марки используемого топлива и составляет 250 ... 500 ч. Нижний предел относится к двигателям, работающим на тяжелых сортах топлива. Задание 48Начертите эскиз форсунки судового дизеля и поясните ее работу. Форсунки судовых дизелей бывают двух типов: открытые и закрытые. Форсунки открытого типа из-за существенных недостатков в последнее время на дизелях не устанавливают. При использовании форсунок открытого типа топливо от топливного насоса высокого давления через форсуночную трубку подается к форсунке, подводящий канал которой является продолжением трубки, далее топливо поступает на распылитель и в цилиндр. Ввиду отсутствия запорного устройства топливо начинает поступать в цилиндр, как только давление в топливопроводе станет больше давления в цилиндре. Поэтому первые частицы топлива, поступающего в цилиндр, имеют сравнительно большие размеры, плохо перемешиваются с воздухом и сгорают неполностью. То же самое происходит и в конце подачи, когда давление топлива снова падает. Для уменьшения отрицательного влияния этих явлений на качество распыливания и сгорания топлива топливные насосы дизелей с форсунками открытого типа имеют кулачные шайбы специального профиля, позволяющие сократить время нарастания давления и подачи топлива в цилиндр до минимальных значений. У форсунок закрытого типа на пути топлива перед соплом устанавливают специальный запорный клапан игольчатого типа, нагруженный пружиной. Первоначальная затяжка пружины зависит от типа двигателя, способа смесеобразования и других причин и принимается от 140 до 300 бар; для некоторых дизелей — до 400 бар. Высота подъема иглы игольчатого клапана зависит прежде всего от количества подаваемого топлива в цилиндр за один впрыск и колеблется от 0,35 до 1,1 мм— более высокий подъем иглы привел бы к перегрузке и быстрому износу пружины. Закрытые форсунки позволяют подавать топливо в цилиндр при высоких давлениях даже при работе двигателя на малых оборотах. Сопло у форсунок небольших дизелей выполняют обычно вместе с распылителем, у форсунок крупных дизелей — отдельной деталью, которую по мере износа отверстий заменяют. Форсунки больших дизелей имеют специальные каналы для подачи охлаждающей жидкости в район распылителя и сопла. Охлаждение форсунки уменьшает нагарообразование в районе сопла и возможность закоксовывания его отверстий. В качестве охлаждающей жидкости применяют дизельное топливо или пресную воду. При охлаждении форсунок водой устанавливают обычно индивидуальную систему охлаждения с собственным холодильником для охлаждения пресной воды. Периодически путем анализа проверяют, нет ли в охлаждающей воде топлива, и в случае его появления немедленно выясняют, в какой форсунке появилась неплотность, и заменяют ее.  Рис. 7. Распылители форсунок закрытого типа Все форсунки закрытого типа работают по одинаковому принципу и отличаются только устройством распылителей, которые бывают дырчатыми и штифтовыми. Устройство многодырчатого и штифтового распылителей показано на рис. 6. Топливо от топливного насоса по каналу 1 проходит в полость 3. Когда общее усилие, действующее на конусную площадку 4, превышает упругость пружины, игольчатый клапан 2 приподнимается и топливо попадает в камеру сгорания в первом случае через отверстия, а во втором — через щелевой канал 5 (между игольчатым клапаном и распылителем). Форсунки со штифтовыми распылителями не нашли широкого применения, так как вследствие интенсивного износа распылителя ширина канала увеличивается и качество распыла ухудшается.  Рис.7. Форсунки дизелей. А – стандартная (ДР 30/50-3); Б – двигателя ДКРН 70/120 (МАН) Конструкция стандартной форсунки закрытого типа двигателей ДР 30/50-3 показана на рис. 7. К стальному кованому корпусу 4 форсунки при помощи нажимной гайки 3 крепится распылитель 2 с игольчатым клапаном 1, который через толкатель 5 нагружен пружиной 6, натяжение пружины регулируют винтом 7 и фиксируют контргайкой 11. Топливо от топливного насоса подается через щелевой фильтр 8 по каналу А в полость под игольчатый клапан 1. Когда усилие, созданное давлением топлива на конусную площадку иглы, превысит начальное натяжение пружины (200—205 бар), игла поднимается и топливо через восемь сопловых отверстий диаметром 0,35 мм попадет в камеру сгорания. Угол между отверстиями 140°. Подъем иглы равен 0,5 мм и ограничен нижним торцом корпуса 4 форсунки. Топливо, просочившееся через зазор между иглой и распылителем, отводится по каналу В в присоединенную к корпусу с помощью штуцера 12 сливную трубку. Уплотнение сливной трубки осуществляется прокладками 13. Для прокачивания форсунки после профилактики и ремонта служит невозвратный шариковый клапан 9, прижимаемый к гнезду болтом 10. Уплотнение между форсункой и цилиндровой крышкой — красномедная прокладка 14. Подобные форсунки просты по конструкции, однако имеют ряд недостатков, главными из которых следует считать: отсутствие специальной ограничительной шайбы подъема иглы, что приводит к износу корпуса форсунки; при износе отверстий распылителя приходится заменять весь комплект (у форсунок с отдельно выполненным соплом заменяют только последний). Отсутствие специального охлаждения тоже упрощает конструкцию форсунки, однако приводит к нагарообразованию и закоксовыванию отверстий распылителя. В последнее время получили распространение гидрозапорные и гидромеханические форсунки.  Рис. 8. Схема гидрозапорной форсунки с гидравлической управляемой иглой: I - запирающая жидкость, II – топливо высокого давления. У гидрозапорных форсунок для регулирования давления начала впрыска применяется гидравлический запор (вместо пружины), у гидромеханических форсунок — пружина в комплекте с гидравлическим запором. Схема гидрозапорной форсунки с гидравлически управляемой иглой показана на рис. 8. Топливо по топливоподающему каналу попадает в полость Б под иглу форсунки. Запирающая жидкость поступает в полость В и действует на поверхность А, площадь которой и давление запирающей жидкости определяют расчетным путем. Игла приподнимается тогда, когда усилие, создаваемое давлением топлива на конусную площадку иглы, превышает усилие, создаваемое запирающей жидкостью на поверхность А. Жидкость для запирания иглы подается специальным насосом. Иногда для запирания форсунки используют то же топливо, которое подается к форсунке топливными насосами высокого давления. Преимущества гидрозапорных топливных систем перед механическими: увеличивается срок службы распылителей благодаря смазке иглы гидросмесью, свободной от механических и химических примесей; можно изменять давление запирания в соответствии с режимом работы двигателя; обеспечивается одинаковое усилие запирания игл по всем форсункам; повышается экономичность дизеля за счет улучшения качества впрыска. Задание 56Приведите пример аварии дизельной установки с указанием причин ее возникновения. Авария произошла 08.07.1999 г. Обстоятельства и последствия аварии. Во время работы двигателя появились стуки в картере, и двигатель остановился. При осмотре картера было обнаружено следующее: выплавлен антифрикционный металл всех вкладышей рамовых и мотылевых подшипников; проворачивание всех вкладышей рамовых и мотылевых подшипников; на рамовых и мотылевых шейках коленчатого вала глубокие вырывы металла на глубину более 3 мм. Чтобы восстановить двигатель, пришлось заменить коленчатый вал, постели рамовых и мотылевых подшипников, шатунные болты и шпильки рамовых подшипников. Причины аварии. Произвольное отворачивание гайки крепления шестерни привода навешенного масляного насоса, остановка насоса, прекращение смазки двигателя. Не сработала АПС и защита двигателя по низкому давлению масла. Судовые механики не выполнили рекомендации технической службы судовладельца о контроле узла привода масляного насоса. Особенно важны и звучат, как тяжелое обвинение для механиков судна, две последние причины. При расследовании аварии выяснилось, что двигатель эксплуатировался без АПС и защиты, и механики об этом знали, но докладывали, что с этим все нормально. Правила технической эксплуатации судовых дизелей при такой неисправности запрещают эксплуатацию дизелей, однако некоторым механикам это не закон. Знаю по собственному опыту, что бывают ситуации, когда вынужден работать с такой неисправностью, но тогда за двигателем нужен особый контроль. Судя по тому, что механики не выполняли требования технической службы судовладельца о контроле узла и привода масляного насоса, особого, повышенного контроля за двигателем не было. |

а)

а) б)

б)