СЭУ КР1. Судовые энергетические установки вариант 9 КР1. Вариант 9 Начертите принципиальную силовую конструктивную схему остова главного двигателя судна, на котором работает, поясните как соединяются все элементы остова двигателя в единую жесткую конструкцию и как осуществляется его крепление к фундаменту судна

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

|

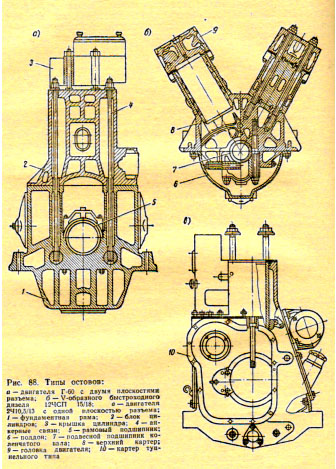

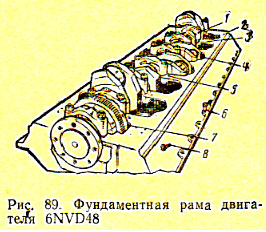

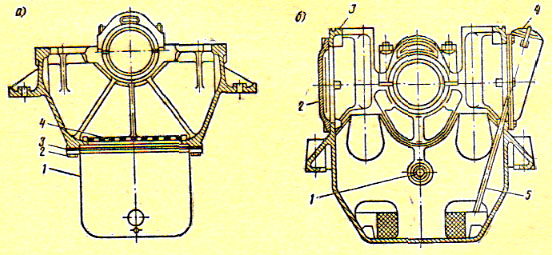

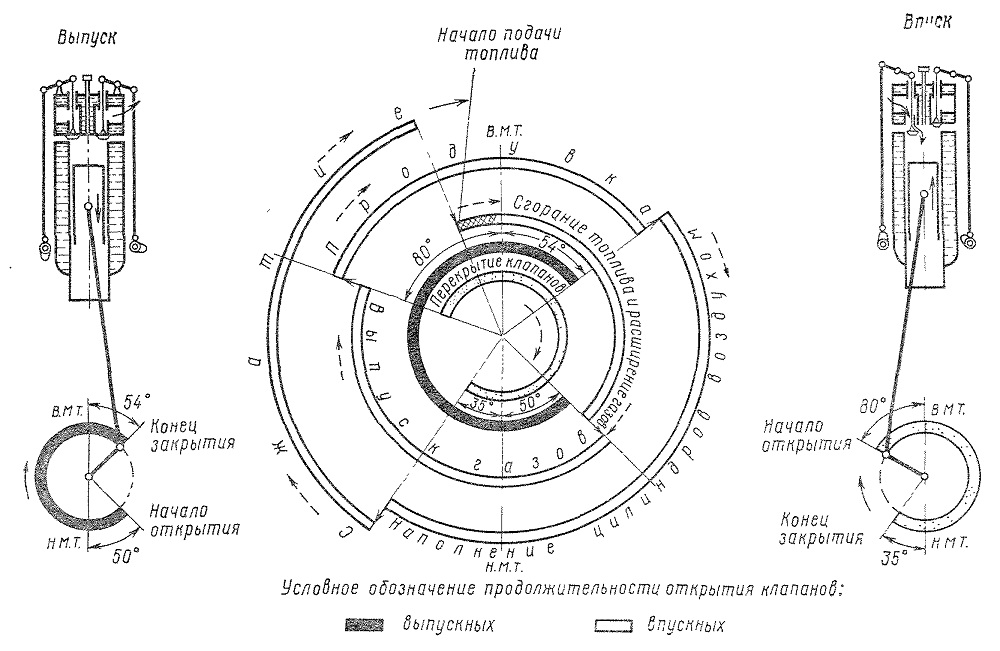

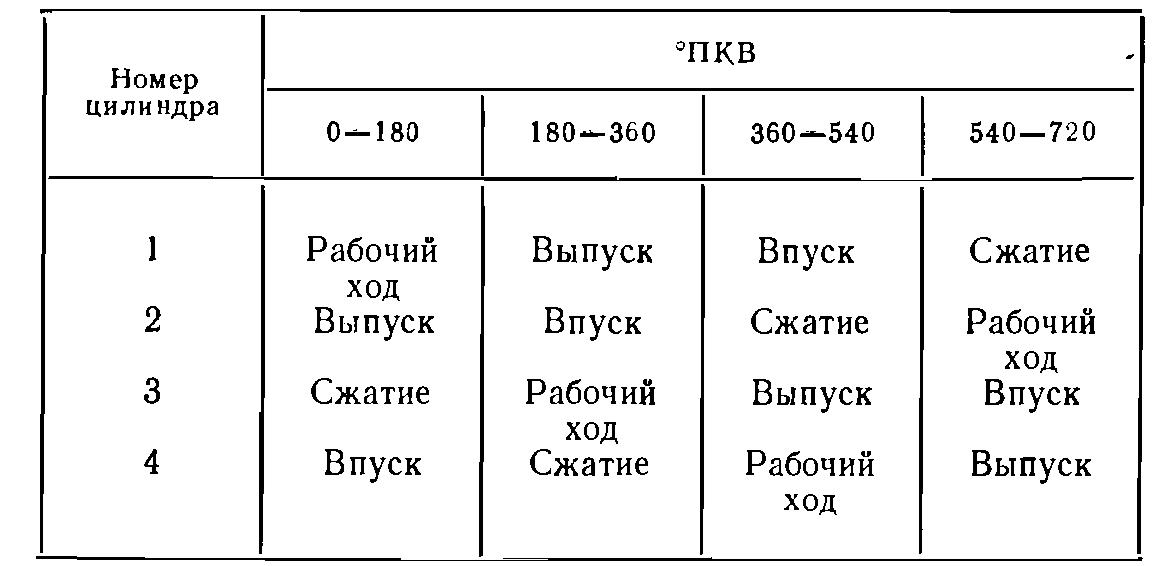

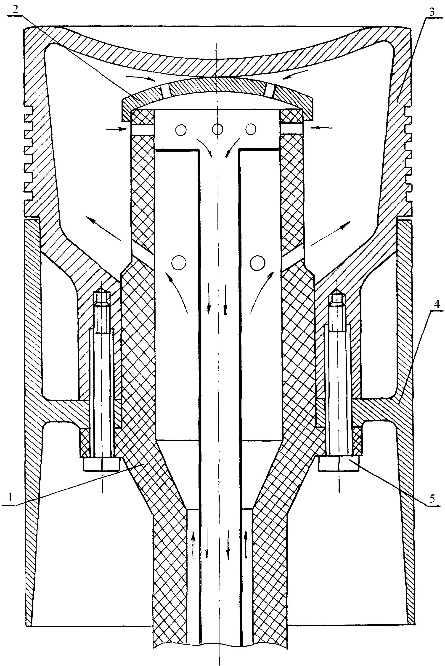

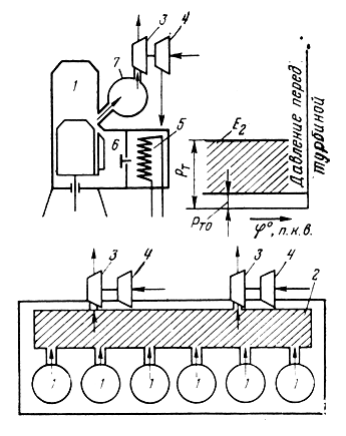

Вариант №9 Начертите принципиальную силовую конструктивную схему остова главного двигателя судна, на котором работает, поясните как соединяются все элементы остова двигателя в единую жесткую конструкцию и как осуществляется его крепление к фундаменту судна. Остов образует внешний контур двигателя и состоит из неподвижных деталей, воспринимающих силы давления газов и силы инерции движущихся частей. Элементы остова должны быть жестко связаны между собой и с судовым фундаментом. Современные двигатели речных теплоходов имеют остов с двумя и с одной плоскостью разъема (рис. 1). Это позволяет увеличить жесткость элементов остова без значительного усложнения технологии их изготовления. Более крупные двигатели для упрощения монтажа и обслуживания тяжелых деталей остова могут иметь три плоскости разъема.  Рис.1 – Типы остовов Фундаментная рама (рис. 1,а) служит основанием двигателя. На ней монтируется блок-картер с крышками цилиндров. В подшипниках фундаментной рамы укладывается коленчатый вал. Блок-картер представляет собой общую отливку блока цилиндров и картера (станины). Фундаментная рама и блок-картер соединяются между собой длинными силовыми шпильками, называемыми анкерными связями. Остов быстроходного V-образного двигателя (рис. 1,б) в отличие от ранее рассмотренного не имеет фундаментной рамы. Ее функции выполняет картер, называемый иногда верхним. Подшипники, в которых вращается коленчатый вал, монтируются к картеру снизу, и вал находится как бы в подвешенном состоянии. Верхний картер своими приливами, или лапами, крепится к судовому фундаменту. Такая конструкция корпуса позволяет обеспечить большую жесткость и малый вес, но затрудняется доступ к коленчатому валу. Нижняя часть двигателя (нижний картер) представляет собой легкий поддон, служащий в основном для сбора масла. Двигатель имеет одну общую крышку на все цилиндры, называемую головкой двигателя. У небольших быстроходных двигателей (рис. 1,в) цилиндры, картер и фундаментная рама часто выполняются в виде одной общей отливки и представляют собой неразъемный картер туннельного типа. Сверху блок цилиндров закрывается крышками или головкой двигателя.  Рис.2 – Фундаментная рама двигателя 6NVD48 На рис. 2 показана фундаментная рама двигателя 6NVD48 с уложенным на нее коленчатым валом. Она представляет массивную чугунную отливку, имеющую продольные 2 и поперечные 3 балки, обеспечивающие ей достаточную жесткость. Мотыли (кривошипы) коленчатого вала размещаются в колодцах 4. В колодце 7 размещается приводная шестерня коленчатого вала. Контроль за уровнем масла осуществляется щупом 8. Рамовые подшипники крепятся сверху крышками 1. По обеим сторонам рамовых подшипников имеются отверстия 5 для прохода анкерных связей. Верхняя плоскость фундаментной рамы тщательно обработана. Соединение рамы с блок-картером, кроме обеспечения жесткости, должно не пропускать масло. Фундаментная рама своими боковыми приливами устанавливается на судовой фундамент и крепится к нему болтами. Не менее четырех болтов должны быть призонными, т. е. поставленными под развертку. Между судовым фундаментом и рамой двигателя ставятся прокладки («платики»), которыми регулируется положение двигателя относительно оси гребного вала. В боковых приливах рамы имеются отжимные болты 6, позволяющие устанавливать двигатель в нужное положение во время центровки.  Рис. 3. Фундаментные рамы: а-двигателя ДР 30/50; б-двигателя 6ЧСП 18/22 Если фундаментная рама служит емкостью для масла, то в некоторых случаях ее объем увеличивают за счет поддона. Вес фундаментной рамы уменьшается. Рама облегченного типа представлена на рис. 3,а. Поддон 1 крепится к нижней части рамы на прокладках 3 болтами 2. Выше поддона ставится маслоуспокоительная сетка 4. Она гасит пену масла, образующуюся при работе двигателя. При наличии пены масло быстрее загрязняется, так как имеет большую поверхность соприкосновения с газами картерного пространства. Для увеличения жесткости фундаментные рамы иногда делают более высокими. Верхняя плоскость 3 такой рамы (рис. 3,б) не совпадает с осью коленчатого вала, что несколько затрудняет доступ к рамовым подшипникам. Конструкция рамы усложняется, появляется необходимость оборудования ее люками 2 для осмотра и обслуживания картерной полости. Для заливки масла в крышке одного из люков делается горловина 4. Контроль за уровнем масла осуществляется щупом 5. В чугунную фундаментную раму при ее отливке заплавляется стальная труба 1, служащая для подвода масла ко всем рамовым подшипникам. В нижней части рамы с обеих сторон имеются отверстия для свободного прохода масла, стекающего с деталей двигателя. Приведите круговую диаграмму газораспределения любого многоцилиндрового вспомогательного двигателя, установленного на вашем судне. Поясните, по каким признакам вы определите порядок работы цилиндров. Ответьте на вопрос: «Какой процесс протекает в последнем цилиндре, если в первом идет процесс выпуска, при положении кривошива 30° до НМТ?» Выпуск газов с опережением облегчает движение поршня вверх. Происходит это потому, что давление в цилиндре при движении поршня к наружной мертвой точке из-за опережения выпуска успевает значительно понизиться. Поэтому отработавшие газы будут оказывать незначительное противодействие обратному ходу поршня. Вредная работа при выпуске уменьшается. Этому способствует также увеличение проходного сечения и времени открытия клапанов за счет запаздывания закрытия выпускного клапана не в момент нахождения поршня в в. м. т., а несколько позже. Аналогично, чтобы облегчить впуск воздуха, открытие впускных клапанов происходит не в в. м. т., а до того, как поршень дойдет до крайнего верхнего положения. Благодаря опережению начала и запаздывания конца выпуска величина угла поворота кривошипа коленчатого вала при открытом выпускном клапане увеличивается и возникает возможность продувки цилиндров воздухом, проходящим через них «транзитом» (в четырехтактных двигателях). Из диаграммы фаз четырехтактного дизеля Д50 видно, выпускной клапан (черная линия на диаграмме) начинает открываться в конце такта расширения за 50° до прихода кривошипа коленчатого вала в положение, соответствующее н. м. т. Для разных дизелей в зависимости от их конструкции устанавливают разные фазы газораспределения. Закрывается выпускной клапан после того, как кривошип пройдет на 54° положение, соответствующее в. м. т. Подсчитаем, на сколько градусов повернется коленчатый вал в процессе выпуска газов из цилиндра четырехтактного дизеля Д50: 50+180 + 54 = 284°. Величина угла поворота кривошипа в процессе очистки цилиндра доходит в четырехтактных дизелях до 240—290° против теоретических 180°. Для увеличения заряда цилиндра свежим воздухом впускной клапан начинает открываться немного раньше того момента, когда поршень придет в крайнее верхнее положение. Опережение впуска делается для того, чтобы к началу обратного хода поршня проходное сечение клапана для впуска свежего воздуха было достаточно большим. В тепловозных дизелях продолжительность открытия впускного клапана соответствует 230—300° угла поворота кривошипа коленчатого вала. Впускной клапан, линия с точками на диаграмме открывается в конце такта выпуска, когда кривошип коленчатого вала еще не дошел на 80° до положения, соответствующего в. м. т., а закрывается, когда коленчатый вал пройдет на 35° положение, соответствующее нижней мертвой точке. Подсчитаем продолжительность наполнения цилиндра: 80+ 180 + 35 = 295°. Построение круговой диаграммы газораспределения двухтактных дизелей принципиально не отличается от построения круговой диаграммы четырехтактных дизелей. Учитывается, что процессы выпуска и наполнения в двухтактных дизелях протекают в течение части хода поршня за счет повышенного давления продувочного воздуха, а в четырехтактных дизелях в процессах газообмена участвует поршень, выталкивая газы или всасывая свежий воздух. Продолжительность выпуска и наполнения (от момента открытия выпускных органов до момента закрытия впускных) в четырехтактном дизеле Д50 соответствует 445° угла поворота коленчатого вала (50+180+ + 180+35), в двухтактном же дизеле 10Д100 этот угол составляет 120° (56+56+8). Угол опережения открытия впускного клапана αвп =15…20º, угол запаздывания закрытия впускного клапана βвп=30…40º; угол опережения открытия выпускного клапана αвып =30…45º, угол запаздывания закрытия выпускного клапана βвып=18…20º.  Рис. 4 Круговая диаграмма фаз газораспределения: а - сжатие: б - впуск, в - выпуск; г – расширение Из диаграммы видно, что если в первом цилиндре идет процесс выпуска, при положении кривошипа 30° до НМТ, то в последнем цилиндре будет сжатие. Таблица 1 Порядок чередования процессов рабочего цикла в цилиндрах четырехтактного четырехцилиндрового дизеля  Приемка масла на судне. Контроль за изменением качества масла в процессе эксплуатации, отбор проб. Жидкое топливо и смазочные материалы поступают на суда из хранилищ, расположенных на берегу или па плаву. Качество принятого топлива и смазочных масел проверяют по отобранной пробе; оно должно соответствовать требованиям ГОСТ. Топливно-смазочные материалы хранят на судах в танках и цистернах, расположенных в междудонном пространстве или в бортовых отсеках. Емкость танков и цистерн должна быть достаточной для вмещения излишка топливно-смазочных материалов при их расширении. Перед приемкой на судно необходимо измерить оставшееся в танках топливо; топливные танки следует заполнять в определенном порядке. Прием топлива производится через фильтры. Высоковязкие топлива надо предварительно подогреть для увеличения текучести. Топливные танки оборудуют мерительными устройствами и вентиляционными трубами, на концах которых размещены предохранительные сетки для предупреждения взрыва газов. Так как жидкое топливо обладает большой проницаемостью, то топливные танки отделяют от танков пресной воды и жилых помещений коффердамами. Отбор проб работающих масел для анализа производится непосредственно из циркуляционного трубопровода до средств очистки только во время работы двигателя. Перед отбором пробы необходимо вытереть пробный кран и выпустить из него масла в 2 раза больше, чем его застоялось в кране и подводящей к нему трубе. После выполнения анализа отобранных проб масел физико-химические показатели сравниваются с регламентированными на флоте браковочными показателями для моторных масел, согласно действующим отраслевым нормативным документам. На флоте рыбной промышленности в качестве предельных приняты следующие показатели циркуляционных моторных масел: вязкость кинематическая при 100 0 С — изменение от первоначального значения на ± 20 % при разбавлении топливом и на 30 % при отсутствии в нем топлива; температура вспышки в открытом тигле — не ниже 170 °С; щелочное число — снижение до 1,0; 1,5; 3,0; 9,0 и 15,0 мг КОН/г соответственно для масел М-10В2С; М-14ГБ; М-10Г2ЦС; М-14Г2ЦС и М-16Г2ЦС; М-14ДЦЛ20и М-14ДЦЛ30; содержание нерастворимого осадка - до 4 %; содержание воды — 0,5 %; диспергирующая способность, определяемая по капельной пробе, — 0,3 уел. ед. Для ряда двигателей предельные значения по температуре вспышки, содержанию нерастворимого осадка и воды могут быть более жесткими, что следует учитывать при их эксплуатации, особенно в гарантийный период. В последнем случае за предельные значения масел принимаются рекомендации фирмы-изготовителя дизелей, содержащиеся в эксплуатационной документации. При достижении одного или нескольких из указанных выше предельных значений масло подлежит замене при невозможности восстановления его качества в судовых условиях. О методах восстановления качества масла в судовых условиях изложено ниже. Полученные по результатам анализа физико-химические показатели моторных масел позволяют принять решение о дальнейшем использовании масла и дают достаточно информации о работе дизеля. Наличие в масле водорастворимых кислот является результатом загрязнения масла продуктами сгорания топлива. Использование масел без моюще-диспергирующих присадок практически исключается. В маслах с моющими присадками водорастворимые кислоты нейтрализуются щелочами и поэтому содержание их не определяют. Водорастворимые кислоты из масел без присадок удаляют промывкой горячей водой и паром с последующей сепарацией в режиме пурификации. Если присадки в масле полностью сработались, то водорастворимые кислоты удаляют промывкой водой и паром. В результате окисления масла и накопления в нем нерастворимых в бензине загрязнений вязкость масла постепенно увеличивается. Два последовательных анализа работающего масла, подтвердившие некоторое увеличение вязкости, свидетельствуют о нормальном процессе старения масла. При этом должны быть исключены случаи увеличения вязкости в результате смешения его с маслом большей вязкости, попадания тяжелого топлива или обводнения. Уменьшение вязкости масла может быть следствием попадания в масло дистиллятного топлива или добавления масла более низкой вязкости. По данным фирмы „Кастрол” влияние различных видов топлива на вязкость масла класса SAE-30 проиллюстрировано на рис. 2.8. Минимально допустимое значение вязкости масла SAE 30 составляет 140 cRl, максимально допустимое — 200 cRl. Разбавление масла топливом не желательно в любом случае, поскольку оно не только изменяет вязкость, но и ухудшает детергентно-дкспергирующие свойства масла. Кроме того, топливо используется нерационально и возникает необходимость полной или частичной замены масла. В процессе эксплуатации вязкость масла поддерживают путем сепарации в режиме кларификации, устранения причин попадания топлива в масло и частичной (до 50 %) замены масла. Изменение вязкости масла в результате попадания в него топлива влечет за собой снижение температуры вспышки (рис. 2.9). Определение температуры вспышки необходимо для контроля за взрывобезопасностыо масла. При снижении вязкости температура вспышки может выйти за предельные значения, что вызывает в некоторых случаях взрыв паров нефтепродуктов в картере дизеля. Масло, имеющее низкую температуру вспышки, подлежит замене, поскольку восстановить его качество в судовых условиях невозможно. Попадание воды в масло происходит различными путями. Она неблагоприятно воздействует на свойства масел, поэтому содержание воды должно быть минимальным. Особенно отрицательно воздействует вода на масла с моюще-диспергирующими присадками, которые могут переходить во взвешенное состояние (при наличии воды) и при сепарации удаляться из масла. Вводимые в масла присадки обладают разной стабильностью к воздействию воды. Например, серо- и цинкосодержащие присадки ОТП, J13-23K, АБЭС, ДФ-11 в присутствии воды стабильны, а кальциевые присадки MACK, ПМС, ВНИИНП-370 — недостаточно стабильны. Следует иметь в виду, что щелочные и диспергирующие присадки часто стабилизируют эмульсию и затрудняют удаление воды из масла. При выборе композиции присадок важно, чтобы они обеспечивали минимальную растворимость их в воде и придавали маслу хорошие деэмульгирующие свойства. В масло для циркуляционных систем дизелей целесообразно вводить специальные деэмульгирующие присадки, поскольку вероятность попадания воды в него высока. Таким образом, необходимо определять содержание воды в масле, устранять причины ее попадания в масло и обрабатывать его путем сепарирования в режиме пурификации. После обработки рекомендуется определить щелочное число и диспергирующую способность масла. Если содержание эмульгированной воды в масле не уменьшилось, то это свидетельствует либо о неисправности сепаратора, либо о постоянном поступлении воды в масло. В случае когда удаление воды затруднено, рекомендуется подогреть масло до 100 ... 105 °С, вода при этом частично испарится, глобулы воды укрупнятся и при последующем сепарировании процесс очистки будет более эффективным. В условиях эксплуатации ОЩЧ масла сначала резко понижается (до 60 ... 70 % первоначального), затем стабилизируется и может оставаться постоянным на протяжении длительного времени. Это объясняется неизменностью содержания серы в топливе и расхода смазочного масла. Соотношение серы, конденсируемой в виде серной кислоты, и общего содержания серы в топливе для конкретного двигателя остается постоянным при эксплуатации его на установленных режимах. В этом случае дополнительная щелочность свежего масла нейтрализует количество серной кислоты, отлагающейся на стенках цилиндра, и таким образом обеспечивается постоянство ОЩЧ. На ОЩЧ масла влияют также температура стенок цилиндров и расход масла. Понижение температуры стенок цилиндров влечет за собой снижение щелочности масла за счет повышенного расхода щелочи на нейтрализацию неорганических кислот. Максимальная вероятность образования кислоты и соответственно износа из-за коррозии возникает в цилиндре при температуре, которая примерно на 30 °С ниже точки росы кислоты. При этой температуре запаса щелочности масла может оказаться недостаточно. Точка росы кислоты в цилиндре понижается при уменьшении содержания серы в топливе, что видно из рис. 2.10. При нормальном потреблении масла (примерно 0,75 % расхода топлива) равновесные условия достигаются спустя 1 ... 2 тыс. ч после его замены. Масла с ОЩЧ 20 ... 30 могут использоваться при содержании серы до 3,5 % и малом его удельном расходе. Понижение ОЩЧ до определенного предела обеспечивает защиту ЦПГ от коррозионного износа, но его может оказаться недостаточно для предотвращения нагароотложений. При увеличенных отложениях нагара на деталях ЦПГ следует повысить ОЩЧ, особенно при использовании тяжелого топлива. В случае если два последовательных анализа масла выявили значительное понижение ОЩЧ, следует выяснить причину и устранить ее. Для продления срока службы масел в них вводятся специальные диспергирующие присадки, которые замедляют процесс загрязнения. При введении в масло диспергирующих присадок типа янтарных имидов нерастворимые в бензине вещества распадаются на мельчайшие частицы (меньше 1 мкм), которые не удаляются современными средствами очистки и циркулируют вместе с маслом. Срок службы масел судовых дизелей достаточно большой, поэтому содержание мелкодисперсных частиц может быть значительным. В связи с этим присадки для циркуляционных масел должны обладать средней диспергирующей способностью. Кроме того, такие присадки понижают способность к дисперсии содержащейся в масле воды, что уменьшает вероятность образования эмульсии. Если размер частиц более 3 мкм, то они могут быть удалены при сепарировании. Для поддержания чистоты масла необходимо очищать его с первых часов работы, особенно при использовании масла с повышенной щелочностью, которое, как правило, обладает моющей способностью. Оно отмывает нагары, отложения, и общее количество загрязнений в масле увеличивается очень быстро. Если фильтры и сепараторы работают нормально, а количество загрязнений возрастает, то или масло выработало свой ресурс, или загрязнения поступают извне по каким-либо другим причинам (отмытые отложения, неудовлетворительная работа дизеля из-за плохого состояния ЦПГ или топливной аппаратуры). Начертить эскиз охлаждаемого поршня крейцкопфного двигателя и объяснить его устройство. Поршень содержит головку, направляющую и удлиненный шток. На верхний торец штока надет податливый опорный колпак, причем шток входит в головку поршня до упора колпака в днище головки. Головка поршня содержит утонченное днище и удаленную от днища массивную удлиненную ступицу, имеющую большую поверхность контакта со штоком, что способствует отводу тепла от днища к штоку, а также позволяет применить для крепления головки к фланцу штока удлиненные болты. Такое выполнение позволяет упростить конструкцию поршня и снизить термическую напряженность днища.  Рис.5 - Эскиз охлаждаемого поршня крейцкопфного двигателя Крейцкопфный поршень, содержащий головку, направляющую и шток, отличающийся тем, что на верхний торец штока надет податливый опорный колпак, причем шток входит в головку поршня до упора колпака в днище головки для подкрепления днища, а головка снабжена удаленной от днища ступицей, имеющей поверхность контакта со штоком для отвода тепла от днища к штоку и для применения болтов, крепящих головку к фланцу штока. Общим недостатком известных крейцкопфных поршней является сложность их конструкции, требующая использования большого количества крепежных деталей, и сложность системы охлаждения головок поршней. Задача изобретения - упростить конструкцию крейцкопфных поршней больших диаметров при снижении термической напряженности днища и кольцевого пояса. Требуемый технический результат достигается разработкой конструкции поршня, в которой и направляющая и головка надеваются своими ступицами на утолщенную шейку штока и крепятся к фланцу штока удлиненными болтами. Головка поршня садится на шток до упора в надетый на верхний торец штока колпак, имеющий микронную податливость под воздействием максимальных механических и термических нагрузок. На чертеже схематично изображен крейцкопфный поршень предложенной конструкции в разрезе. Данный поршень содержит шток 1 с надетым на верхний торец сферическим колпаком 2, головку 3 и направляющую 4, прикрепленные к фланцу штока удлиненными болтами 5. Днище головки 3 через колпак 2 будет передавать на шток 1 значительную часть нагрузки рабочего хода поршня, а остальная часть нагрузки на шток 1 от ступицы головки 3 будет передаваться через фланец направляющей 4 на фланец штока. Как показано на чертеже, головка 3 поршня предложенной конструкции содержит утонченное днище и значительно удаленную от днища массивную, удлиненную ступицу, имеющую большую поверхность контакта со штоком 1, что будет способствовать отводу тепла от днища и кольцевого пояса к штоку, а также позволяет применить для крепления головки 3 удлиненные болты 5. Затягиванием болтов 5 должен создаваться некоторый предварительный натяг между колпаком 2 и днищем головки 3. Масляное охлаждение головки 3 возможно производить как способом разбрызгивания, так и взбалтыванием, что обеспечивает необходимый температурный уровень поршня. Малое количество деталей крейцкопфного поршня с опорным колпаком, надежность крепления на штоке и рациональное распределение термической и механической нагрузки повысит надежность и увеличит рабочий ресурс данного поршня. Начертите схему газотурбинного наддува при постоянном давлении, опишите его преимущества и недостатки. При газотурбинном наддуве для сжатия воздуха и его нагнетания в цилиндры используется часть энергии отработавших газов. Это позволяет частично утилизировать перепад между давлением в конце процесса расширения в цилиндре и атмосферным, что характерно для цикла с продолженным расширением. Конструкция элементов систем газотурбинного наддува проста. Суммарная масса этих элементов, как правило, не превышает 8% массы дизеля. Мощность дизелей при применении газотурбинного наддува может быть повышена на 50% и более. Токсичность отработавших газов вследствие протекания процесса при большем коэффициенте а меньшая, чем в дизеле без наддува. При надлежащей отработке конструкций и технологии, применении легированных материалов ресурс дизелей с газотурбинным наддувом может быть доведен до столь же высокого уровня, как и у дизелей без наддува. Стоимость двигателя, отнесенная к единице мощности, при наддуве будет меньшая. Этим определяется большая перспективность применения дизелей с газотурбинным наддувом в автомобильной технике. В то же время при больших преимуществах газотурбинного наддува его использование на автомобильных двигателях связано с преодолением существенных трудностей. Сегодня в главных среднеоборотных двигателях предпочтение отдается наддуву при постоянном давлении газов перед турбиной, так как эта схема наддува конструктивно проще, а следовательно, и дешевле. Кроме того, достигается более высокий КПД газотурбокомпрессора. В двигателях, работающих в условиях быстроменяющихся нагрузок (дизель-генераторы), предпочтение в силу лучшей приемистости отдается импульсной схеме  Рис.6. Газотурбинный наддув при постоянном давлении Постоянный газотурбинный наддув происходит при постоянном давлении газов перед турбиной (см. рис. 6). Продукты сгорания из всех цилиндров 1 направляются в один общий выпускной коллектор 7, в котором из-за его большого объема давление газа, несмотря на цикличность поступления, выравнивается и поддерживается на постоянном уровне рТ (рис. 6), определяемом количеством поступающего газа, его параметрами и пропускной способностью турбины. Из коллектора газ поступает в одну или две турбины 3 (5 — воздухоохладитель, 6—ресивер). При такой организации выпуска кинетическая энергия Е1 в турбине не используется, часть ее теряется на дросселирование газа в выпускных органах, на его перетекание из цилиндра в коллектор, а часть переходит в потенциальную составляющую; увеличивая ее на ΔЕ2. В итоге при наддуве с постоянным давлением располагаемая энергия Eпгтн =E2+ΔE2. Постоянство потока газа в турбину, обусловленное pт= const, позволяет получить более высокие значения КПД турбокомпрессора (ηгтк = 66÷72 %), что в свою очередь дало возможность в современных двигателях полностью перейти на газотурбинные наддув, отказавшись от использования подпоршневых полостей качестве дополнительных компрессоров Первоначально преимущества импульсного наддува были столь значительными, что наддув при постоянном давлении газов перед турбиной, за исключением особых случаев, например при последовательном включении механического компрессора и турбонагнетателя, практически не применялся. Это было связано со сравнительно низкими тогда к. п. д. турбокомпрессоров, а также в связи с низкими степенями наддува, т. е. с низкими давлениями наддува, которые в процессе развития повышались лишь постепенно. Чем выше степень повышения давления в компрессоре и к. п. д. турбокомпрессора, тем большими преимуществами обладает наддув при постоянном давлении газов перед турбиной. В связи с этим в настоящее время этот способ находит все более широкое применение. Сопоставление расчета импульсного наддува и наддува при постоянном давлении газов перед турбиной. Для двигателя наддув при постоянном давлении газов перед турбиной имеет следующие преимущества. 1. Более простую конструкцию трубопровода и поэтому более дешевый выпускной коллектор, лучшие возможности размещения трубопроводов, особенно при V-образной компоновке двигателя. 2. Меньшую работу, затрачиваемую поршнем на выталкивание газов, так как импульс давления на выпуске быстро уменьшается и не отражается от малого сечения соплового аппарата турбины. Вследствие этого достигается несколько лучший расход топлива при высоких средних эффективных давлениях. 3. Более равномерные параметры наддува независимо от числа цилиндров и более равномерное распределение воздуха по отдельным цилиндрам и при неблагоприятных для импульсного наддува числах цилиндров (5, 7 или 10). Следствием этого является более равномерная тепловая напряженность. Недостатками системы наддува при постоянном давлении газов перед турбиной для двигателя являются следующие. 1. Равенство между давлением наддува и противодавлением достигается намного позднее, т. е. при более высоком среднем давлении, чем в случае импульсного наддува, вследствие чего при частичных нагрузках имеет место обратный поток газов. 2. Необходимый для продувки перепад давления несколько ниже и на режиме полной мощности, так как здесь давление в выпускном коллекторе во время периода продувки не опускается ниже средней величины, что имеет место при импульсном наддуве. Поэтому подача воздуха в цилиндр (при одинаковом перекрытии клапанов) за счет большего его количества, идущего на продувку, будет меньше. 3. Двигатель обладает худшей приемистостью по двум причинам: а) при частичных нагрузках энергия выпускных газов, подводимая к турбине, меньше из-за отсутствия пиков давления. Заполнение выпускного коллектора большого объема требует большего времени; б) содержание остаточных газов в цилиндре вследствие заброса газов из выпускного коллектора особенно увеличивается при частичных нагрузках и низкой частоте вращения. В связи с этим при заданном давлении наддува уменьшается наполнение цилиндра воздухом, скорее достигается граница дымления и уменьшается избыток мощности, необходимый для разгона. 4. Меньший расход воздуха обусловливает несколько повышенную температуру выпускных газов. Отметим, однако, недостаток часто компенсируется более высоким к. п. д. турбокомпрессора при равномерном подводе газа. Для турбокомпрессора использование системы наддува с турбиной постоянного давления дает только; преимущества и практически никаких недостатков. К этим преимуществам в основном относятся: 1) большая пропускная способность соплового аппарата турбины, к которому газ подводится при постоянном давлении, вследствие чего турбина имеет меньшие размеры; 2) малое возбуждение колебаний лопаток (колебания тем больше, чем на большее количество подводов разделен газоподводящий корпус турбины) и в связи с этим меньшая вероятность появления поломок лопаток; 3) отсутствие гироскопических моментов, возникающих при импульсном подводе газа и вызывающих нежелательные нагрузки на подшипники; 4) более высокий к. п. д. газовой турбины без импульсного или изменяющегося парциального подвода газа. Список литературы. Миклос А.А., Чернявская Н.Г. Червяков С.П. Судовые двигатели внутреннего сгорания. Л., Судостроение, 1986 Возницкий И.В., Михеев Е.Г. Судовые дизели и их эксплуатация. М., Транспорт, 1990 Справочник судового механика по теплотехнике (под редакцией Пимошенко А.П.) Л., Судостроение, 1987 Лучанский И.А. ВРШ на вашем судне. Транспорт, 1970 Олейников Б.И. Техническая эксплуатация дизелей судов флота рыбной промышленности. М., Агропромиздат, 1986 Морской Регистр судоходства. Правила классификации и постройки морских судов, 1990 Государственный комитет РФ по рыболовству. Правила технической эксплуатации судовых дизелей, С-П. М., Гипрорыбфлот-Сервис-SPSL-«Русская панорама», 1999 Государственный комитет РФ по рыболовству. Правила технической эксплуатации судовых гребных винтов регулируемого шага, С-П, М., Гипрорыбфлот-Сервис-SPSL-«Русская панорама», 1999 Касперович В.К. Судовые дизельные энергетические установки. Методическое пособие к курсовому проектированию. Калининградский морской колледж, 2000 Куприянов В.Ф. Теория судовых двигателей внутреннего сгорания, М., Транспорт, 1965 Вешкельский С.А. Справочник судового дизелиста. Вопросы и ответы, Л., Судостроение, 1990 Танатар Д.Б. Судовые дизели. Теория рабочего процесса, Л., Морской транспорт, 1962 Соловьев Е.М. Пособие механика крупнотоннажного промыслового судна. М., Агропромиздат, 1989 |