какая-то расчетная бурда чекни. Составление и расчёт принципиальной тепловой схемы электростанции на базе турбоустановки пт8010013013

Скачать 3.66 Mb. Скачать 3.66 Mb.

|

|

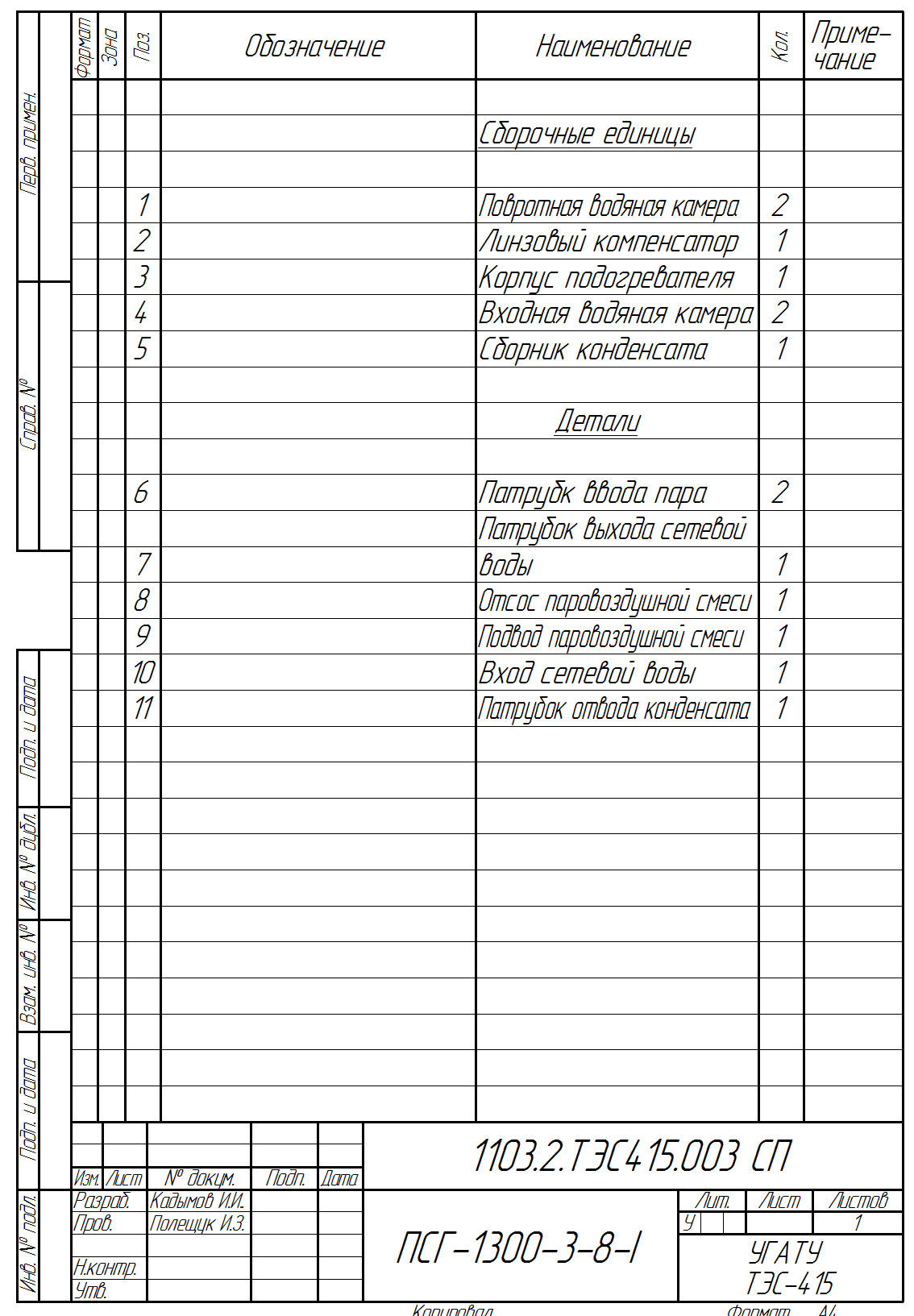

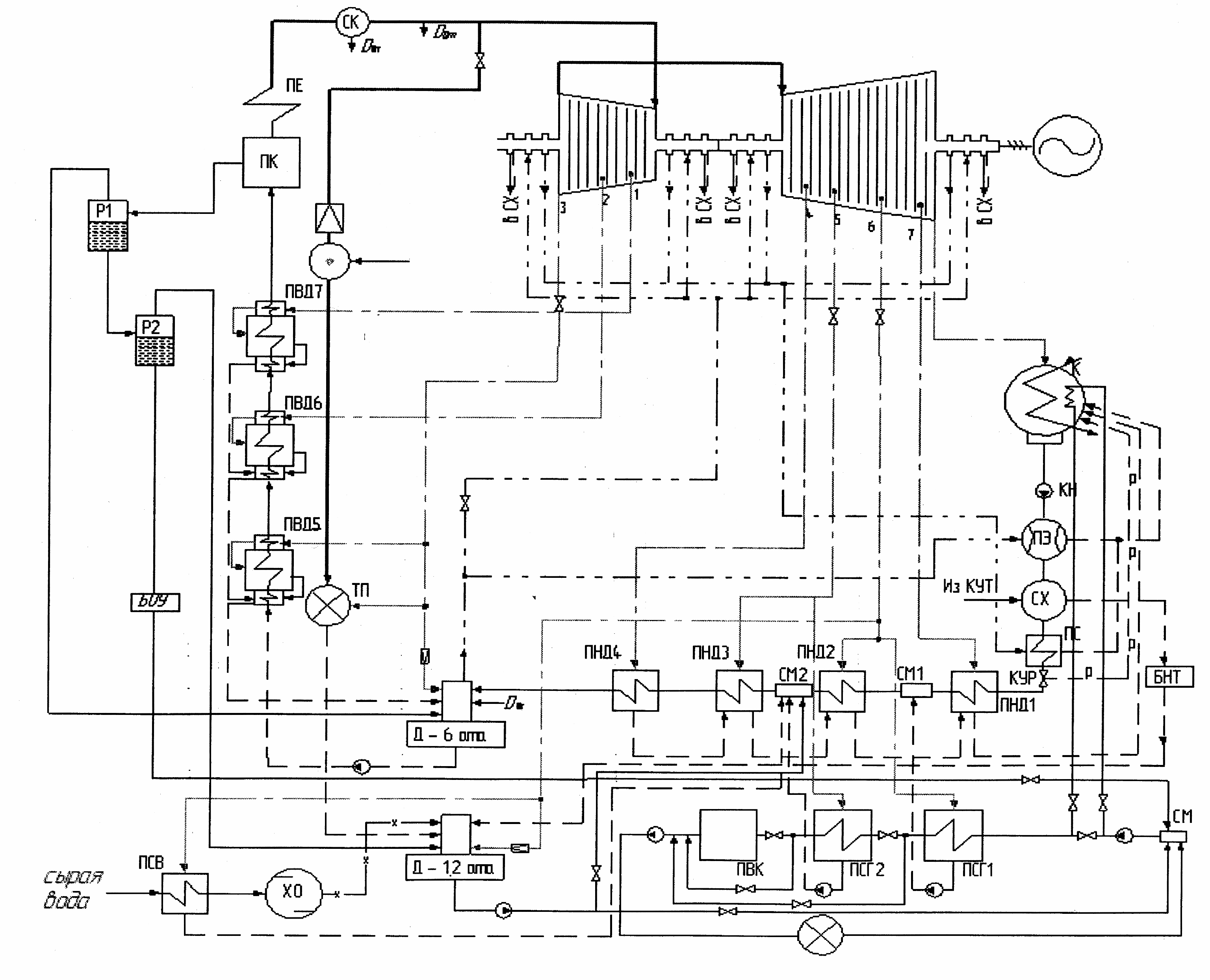

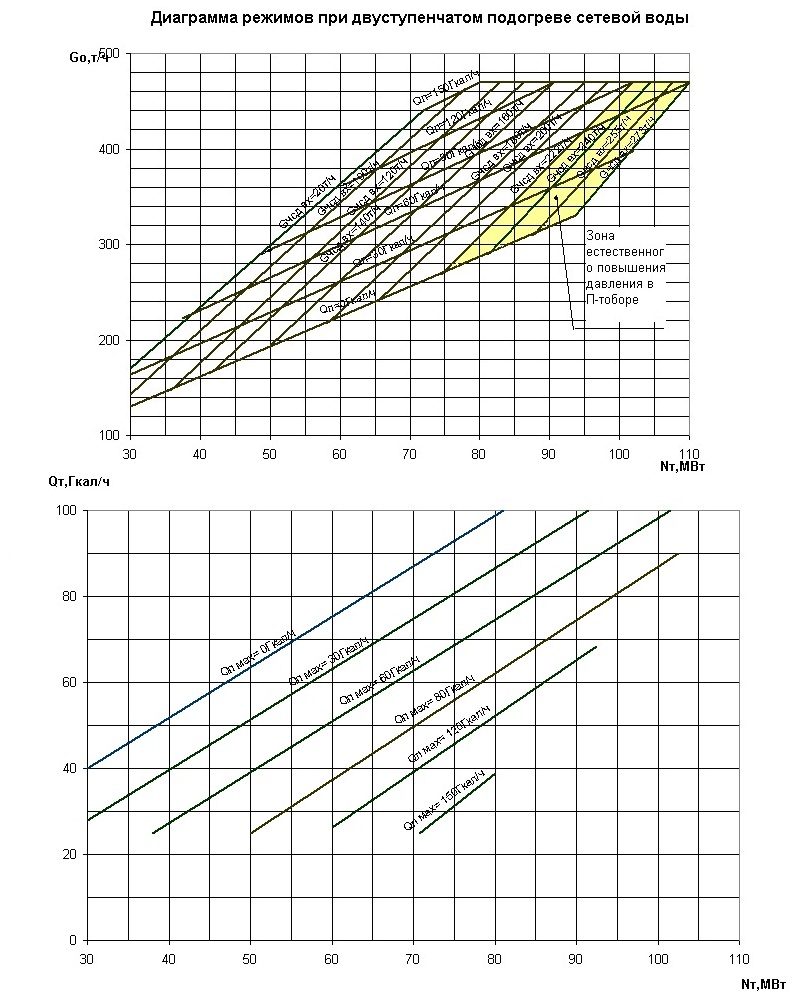

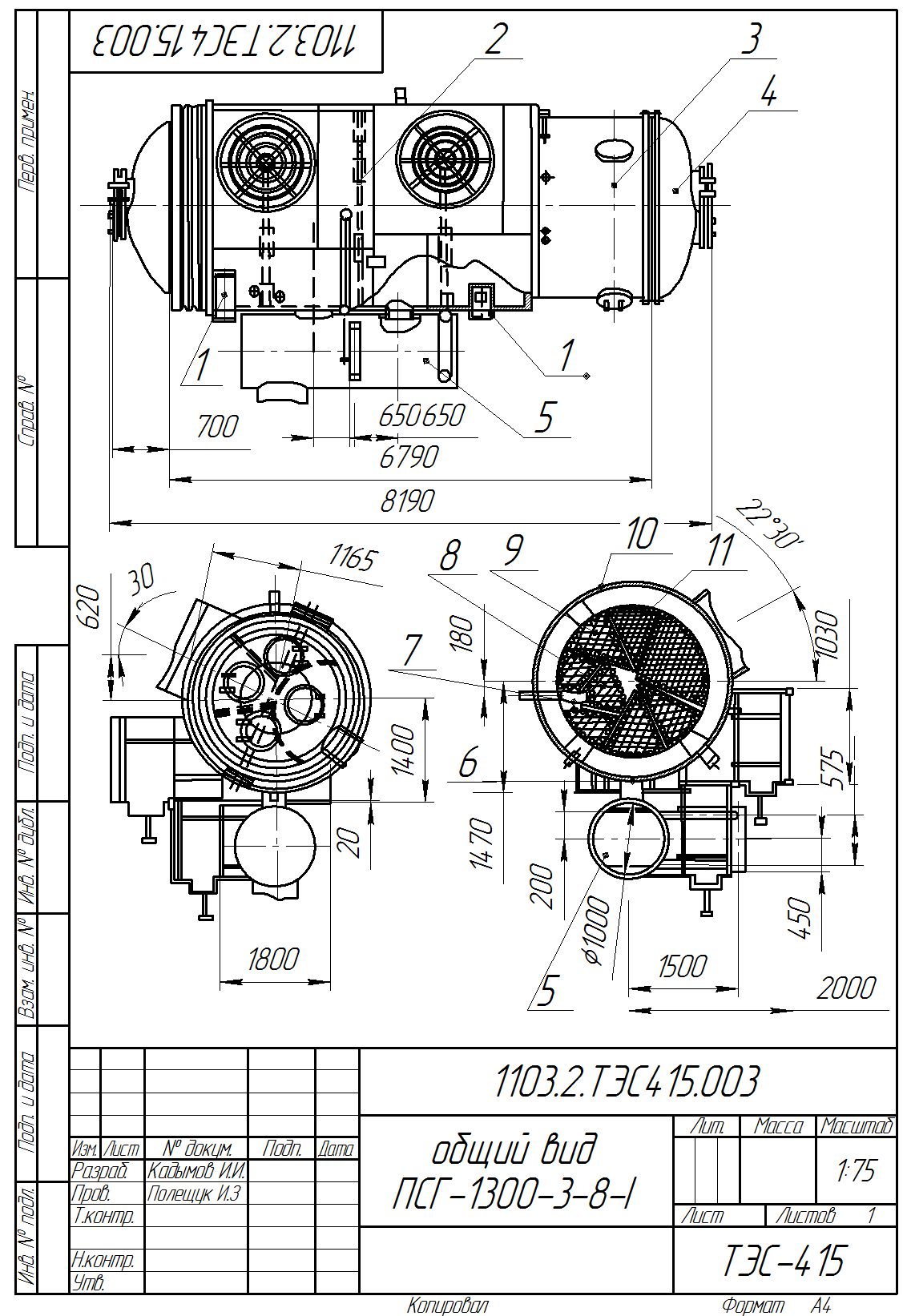

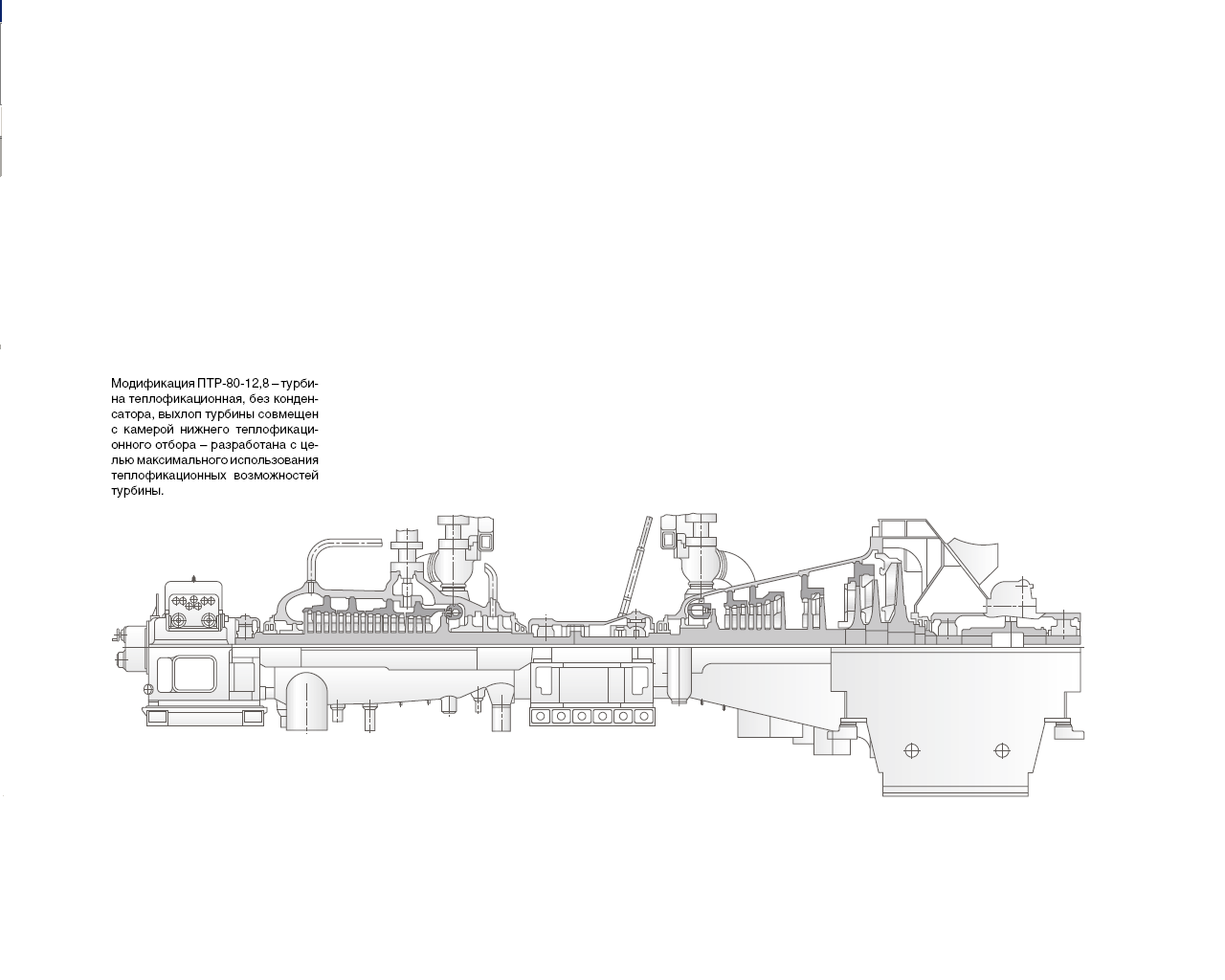

6.3 Выбор категории, сортамента и материала трубопроводов пара и питательной воды (котла или турбины) В систему трубопроводов входят трубы, соединительные и фасонные части, компенсаторы тепловых удлинений; отключающая, регулирующая и предохранительная арматура с приводными устройствами; подвижные и неподвижные крепления, подвески; тепловая изоляция и покрытия. По виду транспортируемой среды трубопроводы подразделяют на: паропроводы; водопроводы; воздуховоды; газопроводы и газоходы; мазутопроводы; маслопроводы; пылепроводы. Паропроводы можно разделить на "горячие" и "холодные". К "горячим" паропроводам относят – трубопроводы от парогенераторов к турбинам, из отборов к регенеративным подогревателям, на вспомогательные механизмы, РОУ, на мазутное хозяйство и др. По "холодным" паропроводам производят подачу пара из турбин на вторичный перегрев, после РОУ и др. К водопроводам относят питательные линии парогенераторов, испарителей и теплообменников и др., конденсатные линии основного оборудования и вспомогательных установок, циркуляционные, дренажные, сливные трубопроводы и другие линии. Наиболее ответственными являются "главные" трубопроводы подачи пара на турбоагрегаты и промежуточного перегрева пара; питательной воды и конденсата; пара и горячей воды на внешнее потребление. По виду и параметрам транспортируемой среды по нормам Гостехнадзора трубопроводы делятся на четыре категории. 1. Трубопроводы перегретого пара давлением 4МПа и выше при температуре 425°С и выше и трубопроводы насыщенного пара и воды давлением 8МПа и выше. Трубопроводы первой категории выполняются из качественных и высококачественных сталей по специальным техническим условиям. 2. Трубопроводы перегретого пара при давлении 2,9÷3,9 МПа и температуре до 424°С и трубопроводы насыщенного пара и питательной воды давлением до 8МПа. 3. Трубопроводы перегретого пара давлением до 2,8 МПа при температуре до 350 °С, трубопроводы горячей воды и насыщенного пара с давлением от 1,6 до 3,9 МПа. 4. Трубопроводы перегретого и насыщенного пара с давлением 0,07÷1,6 МПа при температуре до 250°С и трубопроводы горячей воды с давлением до 3,9 МПа и температурой выше 115 °С. В зависимости от категории для изготовления трубопроводов применяются аустенитовые высоколегированные (хромоникелевые) стали; ферритно-перлитные хромистые стали; перлитные низколегированные (хромомолибденовые, хромомолибденованадиевые) стали; углеродистые стали марок Ст. 10 и Ст. 20. Количество легирующих добавок в аустенитовых сталях до 30 %, в хромистых - 10÷12 %, в перлитных - 2÷4 %. Трубы и арматура изготавливаются для определённых значений давления и температуры. При увеличении температуры рабочего тела нужно снижать давление. Условное давление – это давление, на которое рассчитан трубопровод при температуре 200°С. Допустимое понижение давления при повышении температуры определяется маркой стали. Испытание трубопроводов производят при пробном давлении рпр=1,25рраб. (6,1) При монтаже трубопроводов ТЭС используются различные марки сталей и при сопряжении элементов трубопроводов нужно учитывать различие в температурном удлинении, теплопроводности и т.д. Сечение (или диаметр) трубопровода определяется в зависимости от расхода теплоносителя. Условный диаметр трубы dy – округлённое значение внутреннего диаметра, которое используется при предварительном подборе проходного сечения трубы. Условные проходы для труб диаметром от 10 до 25 мм кратны 5; от 40 до 80–10; от 100 до 375–25; от 400 до 1400 мм – 100; применяются условные проходы 32 и 450 мм. Трубы изготовляют по сортаменту с определённым наружным диаметром dн = dв + 2S. (6,2) где S – толщина стенки трубы; dв – внутренний диаметр трубы. Способы изготовления труб: для пара высоких параметров с толщиною стенки до 40 мм применяются трубы горячекатанные из кованой заготовки; при толщине стенки 40÷70 мм трубы изготавливают горячей прокаткой из кованной или сверленой заготовки. Трубы из слаболегированных и углеродистых сталей выпускают длиной 3÷12 м; а из высоколегированных сталей – 3÷9 м. На ТЭС применяется сварное соединение труб, труб и арматуры, как исключение допускаются на отдельных узлах, например, при установке расходомеров и др. фланцевые соединения. Сварное соединение снижает потерю теплоносителя, упрощает и снижает стоимость ремонта и монтажа, повышает надёжность трубопроводов. 6.4 Гидравлический расчет трубопроводов Гидравлический расчет проведем для трубопроводов от парогенератора до турбоагрегата. Для расчета остальных видов труб не достаточно сведении. Внутренний диаметр трубопровода определяется по принятой скорости движения среды исходя их максимального возможного её расхода при эксплуатации:  (6,3) (6,3)где D=130кг/с – максимальный расход среды, кг/с; w=60м/с – скорость движения потока среды; Скорость перегретого пара принимается в зависимости от его параметров в переделах 30-70 м/с, скорость насыщенного пара - в пределах 20-40 м/с, в паропроводах к РОУ, БРОУ и предохранительным клапанам скорость должно составлять 80-100м/с. Повысить скорость среды можно, уменьшив диаметр и число параллельных ниток трубопровода, что приводит к снижению капиталовложений. Одновременно увеличиваются гидравлические потери в трубопроводе. Это снижает тепловую экономичность установки и приводит к увеличению расхода топлива, т.е. к повышению эксплуатационных расходов. Чрезмерное повышение скорости среды может вызвать быстрый износ уплотнительных поверхностей арматуры и вибрацию трубопроводов. При небольших перепадах давления, когда отношение удельных объемов среды в конце и начале трассы не превышает 1,2, потеря давления в трубопровод определяется по формуле  (6,4) (6,4)где Коэффициент трения прямых участков  . (6,5) . (6,5)При Re >2300 поток является турбулентными коэффициент трения рассчитывается по формуле  (6,6) (6,6)где При скорости среды более 130 м/с и при больших перепадах давления в трубопроводе, когда отношение удельных объемов среды в конце и начале трассы превышает 1,2, применяются специальные методы расчета.  Для участке трубопровода от парогенератора до турбоагрегата длиной l=50м составляет Заключение 1. Список литературы 1. Рыжкин В.Я. Тепловые электрические станции – М.: Энергия, 1976. – 446с 2 Бойко Е.А. Паротрубинные энергетические установки ТЭС: Справочное пособие – ИПЦ КГТУ, 2006. -152с 3 Тепловые электрические станции: учебник для вузов. Под ред. В.М. Елизаров, А.С. Седлов, С.В. Цанев. – 3-е изд., - М.: изд МЭИ, 2009. – 446с. 4 Александров А.А., Григорьев Б.А. Таблицы теплофизических свойств воды и водяного пара: Справочник – М.: Издательство МЭИ, 1999. – 168с. 5 Рыжкин В. Я. Тепловые электрические станции: Учебник для вузов/ Под ред. В. Я. Гиршфельда. – 3-е изд., прераб. И доп. – М.: Энергоатомиздат, 1987. 6 Расчет тепловых схем паротурбинных установок: Учебное электронное издание/Полещук И.З.. – ГОУ ВПО УГАТУ, 2005. 7 Тепловые и атомные электрические станции: Справочник/Под общей ред. чл.-корр. РАН А.В. Клименко и В.М. Зорина. – 3-е изд. - М.: Изд МЭИ, 2003. – 648с.: ил. – (Теплоэнергетика и теплотехника; Кн. 3). 8 Турбины тепловых и атомных электрических станций: Учебник для вузов/ Под ред. А.Г, Костюка, В.В. Фролова. – 2-е изд., перераб. и доп. – М.: Изд МЭИ, 2001. – 488 с. 9 Трухний А. Д., Ломакин Б. В. Теплофикационные паровые турбины и турбоустановки: Учебное пособие для вузов. – М.: Изд МЭИ, 2002. – 540 с. 10 Стерман Л.С., Лавыгин В.М., Тишин С.Г. Тепловые и атомные электрические станции: Учебник для вузов. – 3-е. изд., перераб. – М.: изд МЭИ, 2004. – 424 с. 11 Щегляев А.В. Паровые турбины: Учеб. для вузов. – 6-е изд., перераб. – М.: Энергоатомиздат, 1993. – 416 с. 12. Щегляев А.В. Паровые турбины: Учеб. для вузов. – 3-е изд., перераб. – М.-Л.: Госэнергоиздат, 1955. – 320 с 13 Макаров А.А., Волкова Е.А., Веселов Ф.В., Макарова А.С., Урванцева Л.В., Бобылева Н.В. «Перспективы развития электрогенерирующих мощностей России»: Журнал «Теплоэнергетика» - №2, 2008 – с.4. 14 http://03-ts.ru/index.php?nma=index&fla=index 15 http://teplotexnika.ucoz.ru 16 Программа на ЭВМ WATER-STEAM.PRO Приложение А Принципиальная тепловая схема ТЭС на базе турбоустановки ПТ-80\100-130\13  Приложение Б График температур сетевой воды и теплофикационной нагрузки  Приложение В h-s диаграмма расширения пара в турбине  Приложение Г Диаграмма режимов работы турбины  Приложение Д Общий вид заданного вспомогательного оборудования  Приложение Ж Продольный разрез турбины  Приложение И Спецификация общего вида вспомогательного оборудования, входящего в схему ТЭС

| ||||||||||||||||||||||||||||||||||||||||||||||||||