отчёт по практике. Буровое оборудование. Список используемой литературы и других источников. 28

Скачать 2.7 Mb. Скачать 2.7 Mb.

|

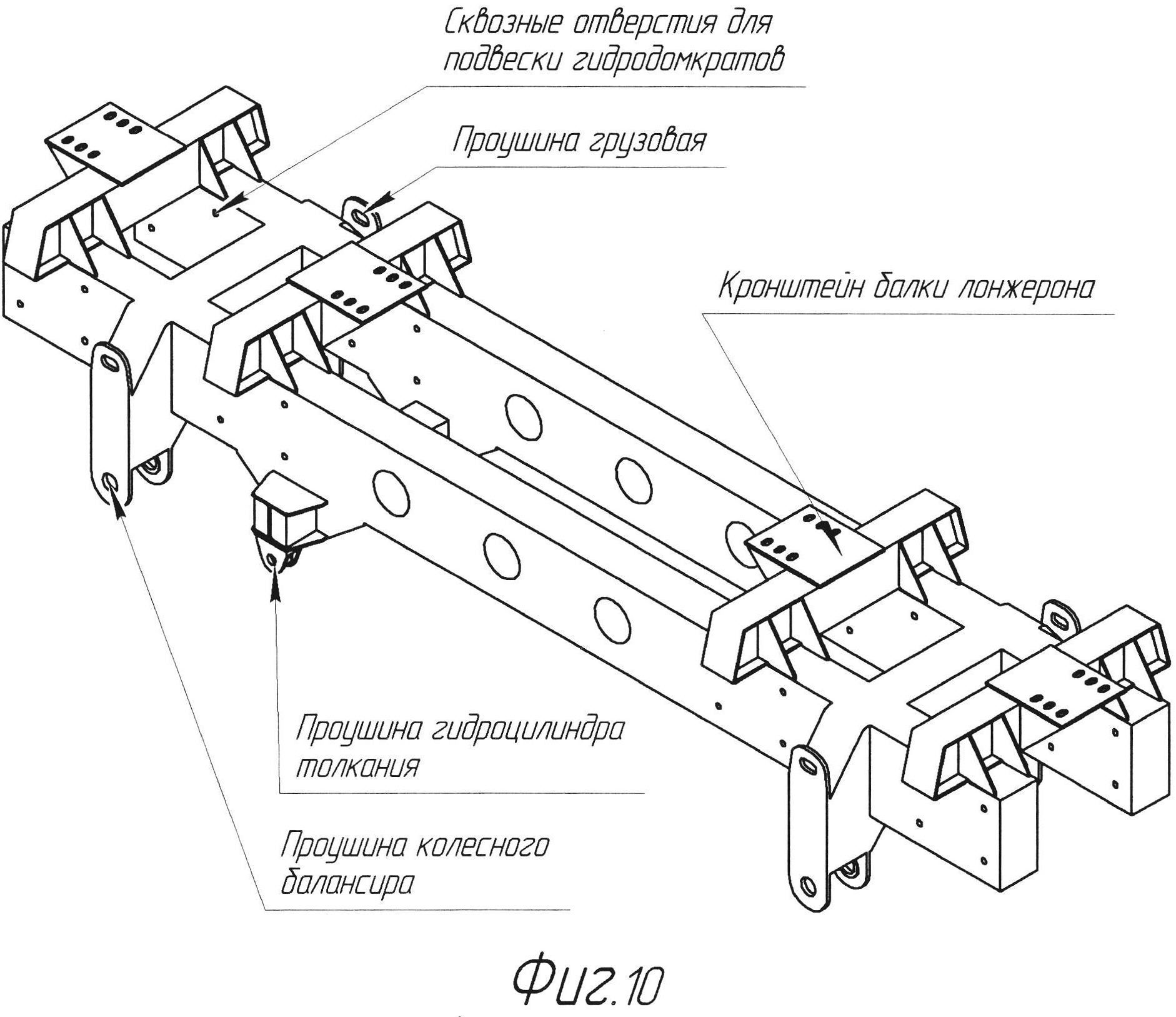

Содержание1. Типы, состав и оборудование буровых установок (БУ), применяемых для бурения скважин в регионе. Основные требования и условия транспортировки оборудования, 4 2. Транспортные средства общего назначения для перевозки блоков буровой установки. Специальные транспортные средства для перевозки крупных блоков буровой установки. Типы, назначение, конструкция. 8 3. Механизм перемещения и выравнивания вышечно-лебедочного блока буровой установки. Состав механизма. 13 4. Контроль технического состояния, техническое обслуживание и текущий ремонт буровой лебедки. Возможные дефекты буровой лебедки и способы их устранения. Требования к буровой лебедке. Требования к тормозной системе буровой лебедки. 16 5. Контроль технического состояния, техническое обслуживание и текущий ремонт инструмента и механизмов для спуско-подъемных операций. Требования к инструменту и механизмам для спуско-подъемных операций. Возможные дефекты инструмента и механизмов и способы их устранения. 18 6. Контроль технического состояния, техническое обслуживание и текущий ремонт вертлюга противовыбросового оборудования. Требования к противовыбросового оборудования БУ. 20 Список используемой литературы и других источников. 28 1. Типы, состав и оборудование буровых установок (БУ), применяемых для бурения скважин в регионе. Основные требования и условия транспортировки оборудования,Бурение скважин осуществляется с помощью буровых установок, оборудования и инструмента. Буроваяустановкаили буровая — комплекс бурового оборудования и сооружений, предназначенных для бурения скважин. Состав узлов буровой установки, их конструкция определяется назначением скважины, условиями и способом бурения. Буровая установка для разведки и разработки месторождений нефти и газа в общем виде включает в себя: буровые сооружения (буровая вышка, основание вышки, мостки, стеллажи); спуско-подъемное оборудование (лебёдка, кронблок, крюкоблок); силовое оборудование для привода лебедки, ротора и буровых насосов (двигатели электрические или дизельные), оборудование для вращения бурильной колонны (ротор, СВП); оборудование циркуляционной системы (емкости, буровые насосы, манифольд, вертлюг); оборудование для очистки бурового раствора от выбуренной породы (вибросита, пескоотделители, илоотделители, центрифуги); оборудование для приготовления бурового раствора (гидроворонки, гидромешалки, шламовые насосы); противовыбросовое оборудование (превенторы), привышечные сооружения (котельная, склад ГСМ). В комплект буровой установки входят:, оборудование для спуска и подъема инструмента, вышка для подвешивания талевой системы и размещения бурильных труб, оборудование для подачи и вращения инструмента, насосы для прокачивания промывочной жидкости, механизмы для приготовления и очистки промывочной жидкости, силовой привод, механизмы для автоматизации и механизации спускоподъемных операций (СПО), контрольно-измерительные приборы и вспомогательные устройства. По своему назначению буровой инструмент делится на: специальный; аварийный; технологический; вспомогательный. С помощью технологического инструмента непосредственно осуществляется бурение, которое заключается в разрушении горных пород и транспортировке на поверхность их разрушенных остатков. Такой инструмент еще называют породоразрушающим или забойным. В его состав входят: долота и коронки; кернорватели; различные виды труб (колонковые, шламовые, бурильные трубы; комплект переходников; набор сальников и так далее. Строение углеводородных месторождений нефти и газа представлено в основном горными породами осадочного вида. Основные физико-механические свойства таких пород, которые непосредственно влияют на буровой процесс: упругость; пластичность; твердость; сплошность; абразивность. Основным породоразрушающим инструментом, обеспечивающим бурение скважин, является долото. По принципу действия, с помощью которого происходит разрушение породы, долота подразделяются на следующие виды: режуще-скалывающие (лопастные долота); дробяще-скалывающие (долота с шарошками); истирающе-режущие (алмазные бурильные долота). Упаковка оборудования и его составных частей должна обеспечивать сохранность оборудования и его составных частей, инструмента, принадлежностей и сопроводительной эксплуатационной документации от механических повреждений и вредного воздействия атмосферных факторов при транспортировании. Упаковка оборудования и его составных частей должна обеспечивать сохранность оборудования и его составных частей, инструмента, принадлежностей и сопроводительной эксплуатационной документации от механических повреждений и вредного воздействия атмосферных факторов при транспортировании. Перед упаковкой и транспортированием из оборудования должны быть далены масла и охлаждающая жидкость и другие технологические среды. Все подвижные части оборудования должны быть приведены в такое положение, при котором оборудование имеет наименьшие габаритные размеры, и в таком положении закреплены элементами упаковки или приведением элементов оборудования в положение, исключающее самопроизвольное перемещение подвижных частей оборудования. Запасные части, инструмент и принадлежности, входящие в комплект с оборудованием, рекомендуется упаковывать в тару постоянного хранения. Оборудование в целом или отдельно транспортируемые сборочные единицы и их части должны быть приспособлены для погрузки и транспортирования автомобильным, железнодорожным, воздушным или водным транспортом. Тара и упаковка должны обеспечивать сохранность оборудования при перевозке с учетом возможных перевалок грузов, перевозки его различными видами транспорта, а также с учетом климатических условий, в которых осуществляется транспортирование. Подготовка груза к транспортированию должна обеспечивать: сохранность груза на всем протяжении перевозки и безопасность транспортного средства и окружающей среды; максимальное использование грузоподъемности и (или) грузовместимости транспортных средств и грузоподъемных механизмов при обязательном обеспечении сохранности груза и безопасности его перевозки; необходимую прочность упаковки груза при штабелировании и перегрузочных операциях; удобство проведения грузовых операций, крепления и размещения на транспортных средствах и в складах.  Рис. 1 Буровая установка 2. Транспортные средства общего назначения для перевозки блоков буровой установки. Специальные транспортные средства для перевозки крупных блоков буровой установки. Типы, назначение, конструкция.В подавляющем большинстве случаев буровые установки представляют сложную конструкцию с большим весом, за счет чего перевозка такого груза усложняется. Транспортировать такой негабаритный груз должен опытный перевозчик, только в этом случае оборудование будет доставлено безопасно и в срок. Некоторые буровые установки достигают в высоту нескольких десятков метров, при весе в сотни тонн. Перевезти нестандартную конструкцию даже по частям достаточно сложно. Погодные и дорожные условия затрудняют транспортировку подобного оборудования. Задача выполнима только с применением специального транспорта и техники для погрузки. Немаловажен в данном случае опыт и мастерство водителя. Особенность конструкции буровых аппаратов заключается в большом количестве выступающих деталей. Поэтому для безопасного процесса транспортировки транспорт должен быть оснащен необходимыми креплениями для максимально надежной фиксации груза. Важно разработать маршрут перемещения буровой установки оптимально, при этом нужно сохранить рентабельность и экономичность перевозки. Процесс транспортировки буровой установки Учитывая массу, размер и конструктивные особенности груза выбирают способы перевозки буровой установки. Используется техника, оснащенная надежными креплениями. Выполняя погрузку на транспорт важно правильно расположить груз на платформе, для чего, прежде всего, необходимо определить центр тяжести. Это поможет гарантировать безопасность в дороге и сохранит детали конструкции Перевозка складывается из следующих этапов: Анализ габаритов и разделение установки на отдельные технологические узлы; Проработка маршрута; Замеры конструкции и выбор необходимого транспортного средства; Написание плана погрузки и схем для закрепления груза; Установка специальной оснастки на платформу; Погрузка и дальнейшая транспортировка. Отдельным этапом может стать монтаж буровой установки, если для ее перевозки предварительно демонтировались части или устройства. В случаях, когда речь идет об относительно небольших буровых установках, гораздо выгоднее рассматривать приобретение бурового лафета, установленного на шасси автомобиля. В роли шасси могут выступать как среднетоннажные автомобили (например, ГАЗель), так и проходимый и надежный КАМАЗ. Это позволяет значительно упростить транспортировку буровой установки к месту проведения работ и оптимизировать затраты. Транспортирование кустовой буровой установки подразделяется на два вида: в пределах одной площадки; с площадки на площадку. Для выполнения первого вида транспортирования вышечно-лебедочное основание конструируется под специальный вид энергии (гидравлическое давление, энергия сжатого воздуха или сила тяги трактора) – например, механизм перемещения и выравнивания. Второй вид выполняется согласно проекта разбуривания месторождений, который устанавливает очередность бурения скважин (кустов). На основании проекта, исходя из наличия буровых установок и их типов, составляется карта движения буровой установки. После окончания бурения на кусте предприятия сдают под демонтаж буровую установку и указывают куда необходимо перевести следующую. При этом изучается местность и составляется проект трассы, для которого основным критерием считается стоимость. Установка в зависимости от рельефа местности может перевозится следующими способами: крупноблочным на тяжеловозах Т-60, ТГ-60; мелкоблочным на платформах; агрегатным на универсальном транспорте. Для выбора транспортного средства необходимо иметь следующие данные: параметры груза (габариты, масса, транспортное положение, места опоры и крепления); технические данные транспортных средств (грузоподъемность, размеры грузовых платформ, погрузочная высота и радиус поворота); способы организации перевозок; сведения о трассе транспортирования и подъездных путях (наличие искусственных сооружения и естественных препятствий). Крупноблочный способ При крупноблочном способе буровая установка транспортируется следующими крупными блоками: вышечно-лебедочный (без вышки), вышка, насосный, силовой, компрессорный и блок ЦС. Приемный мост и коммуникации – универсальным транспортом, остальные части – мелкими блоками. Для транспортирования вышечно-лебедочного блока необходимо не менее четырех тяжеловозов Т-60 или ТГ-60. Тяжеловозы ТГ-60 на гусеничном ходу и применяются на грунтовых трассах, Т-60 – на трассах с бетонным покрытием. Насосный блок транспортируется на трех тяжеловозах Т-60 или ТГ-60. Вышки транспортируются в горизонтальном положении на трех тяжеловозах Т-60 или ТГ-60 с применением специального устройства. Тяжеловоз гусеничный ТГ-60 предназначен для снятия с фундамента, транспортирования и установки на фундамент блоков буровых установок, оборудованных специальными кронштейнами. Тяжеловоз Т-60 представляет собой двухосную подкатную платформу 9 на пневмоколесном ходу, оснащенную тормозными цилиндрами 21, гидравлической. Состоит из узлов: платформы 9 с вертикальной осью в центре, на которой установлена и закреплена вращающаяся крестовина 20, поршней гидродомкратов, балки 19, свободно подвешенной на поршнях гидродомкрата и опирающейся на крестовину 20, переднего и заднего балансиров 17 и 12 с ходовой частью, дышла 7 и фиксатора 14.  Рис. 2 Тяжеловоз на пневматическом ходу Т-60. 1. Дышло; 2. Баллоны; 3. Гидродамкраты; 4. Захваты; 5. Входной кран; 6. Соединительная головка; 7. Воздухораспределитель; 8. Пружина; 9. Платформа; 10. Крышка; 11. Поршень гидродамкрата; 12. Задний балансир; 13. Билка; 14. Фиксатор; 15. Кран; 16. Винты; 17. Передний балансир; 18. Стопор; 19. Балка; 20. Крестовина; 21. Тормозные цилиндры. Платформа - сварная балка коробочного сечения, в концы которой вварены цапфы. Колеса, шины, тормозные механизмы и цилиндры заимствованы с автомобиля БелАЗ-540. Средняя часть корпуса выполнена в виде стакана с овальным окном на цилиндрической поверхности, через которое проходит цапфа платформы. Передний балансир установлен на цапфу платформы с помощью седел, установленных в стакане корпуса, и закреплен полукольцами. Конструкция корпуса и седел обеспечивает поворот балансира в горизонтальной плоскости на ±10° относительно продольной оси платформы, а также боковое качание платформы под нагрузкой. Тормозные цилиндры 21 предназначены для приведения в действие тормозных механизмов при включении рабочей тормозной системы. Гидравлическая система тяжеловоза служит для поднятия и опускания блоков буровых установок и включает в себя два гидродомкрата 3, четыре крана 5, две емкости, шланги и трубопроводы. При перевозке блоков с низко расположенными кронштейнами крестовина остается в первоначальном положении. Блоки устанавливают на фундамент в следующем порядке: 1) присоединяют гидросистему тяжеловоза к гидросистеме трактора; 2) отсоединяют балку от крестовины; 3) открывают входной и выходной краны тяжеловоза (перепускные краны должны быть закрыты); 4) включают гидросистему трактора и поднимают блок на необходимую высоту; 5) закрывают входной кран; 6) устанавливают опоры под блок; 7) поворачивают крестовину на 90° и фиксируют ее пальцами (при перевозке блоков с низкорасположенными кронштейнами операция не выполняется); 8) открывают перепускные краны и устанавливают блок на опоры; 9) закрывают краны, отсоединяют гидросистему тяжеловоза от трактора; 10) снимают крышки с гнезд поршней; 11) отводят на буксире тяжеловоза из-под блоков. Механизм перемещения и выравнивания Механизм перемещения и выравнивания конструктивно входит в состав буровой установки, скомпонованной в виде эшелона на колесном ходу, опирающегося на рельсовую колею. +Вышечно-лебедочный блок располагается на блоках механизма перемещения и выравнивания, в которые вмонтированы балансирные тележки. Блоки циркуляционной системы, насосный, компрессорный блок и блок электрооборудования выполнены в виде отдельных модулей и установлены на рамах с ходовыми роликами. Рельсы установлены на балки направляющих. Балки в поперечном направлении связаны тягами, обеспечивающими параллельность рельсов и необходимое расстояние между ними (10000 мм). Н  а каждом из четырех углов вышечно-лебедочного блока закреплены подъемные домкраты, которые при работе имеют возможность опираться штоками со сферическим наголовником на балки направляющей. Здесь же расположены узлы с винтовыми опорами, посредством которых вышечно-лебедочный блок опирается на балки направляющей при бурении. а каждом из четырех углов вышечно-лебедочного блока закреплены подъемные домкраты, которые при работе имеют возможность опираться штоками со сферическим наголовником на балки направляющей. Здесь же расположены узлы с винтовыми опорами, посредством которых вышечно-лебедочный блок опирается на балки направляющей при бурении.Рис. 3 3. Механизм перемещения и выравнивания вышечно-лебедочного блока буровой установки. Состав механизма.Механизм перемещения и выравнивания состоит из гидроагрегата, гидроцилиндров, обеспечивающих перемещение блока в пределах куста скважин, и домкратов в количестве 8 шт., служащих для поднятия вышечно-лебедочного блока при проседании грунта под направляющими и при разгрузке тележек. Домкраты попарно смонтированы на силовых рамах по углам основания вышечно-лебедочного блока. Усилие при поднятии блока передается через специальные упоры. При подаче рабочей жидкости в поршневую полость шток, перемещаясь вниз, опирается на направляющую балку и создает усилие, обеспечивающее подъем соответствующего угла основания при его выравнивании. Гидроцилиндр для перемещения основания по горизонтали крепится к металлоконструкции основания блока. Шток 7 гидроцилиндра посредством уха 12 крепится к захвату. Захват осью крепится к направляющей балке. При подаче рабочей жидкости в штоковую полость корпус гидроцилиндра перемещается относительно штока 7, увлекая за собой основание.  Рис. 4 гидроцилиндрам осуществляется по гидросети, представляющей систему трубопроводов, управляемых обратными клапанами и запорными вентилями. Запорные вентили служат для поочередного подключения к гидравлическому агрегату домкратов или гидроцилиндров. Управляемые обратные клапаны обеспечивают принудительное опускание вышечно-лебедочного блока и штоков домкратов, а также служат для замыкания полостей домкрата и гидроцилиндров перемещения в случае прекращения подачи рабочей жидкости и в других аварийных ситуациях.

Хотя буровые лебедки и рассчитаны на длительную работу в тяжелых условиях, нормальная, безаварийная и безопасная эксплуатация их возможна только при условии регулярного и тщательного ухода. Наибольшее количество несчастных случаев в бурении происходит во время спуско-подьемных операций и других работ, производимых при помощи лебедки. Это объясняется тем. что лебедка имеет большое количество движущихся частей, в непосредственной близости от которых находятся рабочие. Несчастные случаи в основном происходят вследствие неграмотной эксплуатации лебедок и нарушения рабочими правил техники безопасности. Одним из условий безопасной работы на лебедке является содержание ее всегда в исправном состоянии, своевременное выявление и устранение всех дефектов. Ни в коем случае не допускается смазка и ремонт лебедки во время работы. Все наружные движущиеся и вращающиеся части лебедки должны быть ограждены прочными железными щитами. Работа на лебедках без щитов на цепных передачах недопустима. Перед пуском лебедок необходимо проверить следующее. Правильность их сборки и установки. Лебедка должна быть закреплена на фундаменте болтами. Валы ее должны быть горизонтальны, а оси параллельны между собой. Цепные колеса (пара) устанавливаются строго в одной плоскости. Проверять состояние шкивов тормозных и шинно-пневматических муфт. Следить за состоянием тормозных колодок. Запрещается работа с изношенными больше допустимого размера колодками. Предупреждать попадание масла и воды на рабочую поверхность тормозных шкивов и шкивов муфт. Проверять и регулярно крепить болтовые соединения. Проверять состояние смазки цепных передач и в соответствии с инструкцией осуществлять их смазку. Следить за подшипниками. Все подшипники должны работать бесшумно и плавно. Температура нагрева подшипников не должна превышать 80° С. Наблюдать за работой ленточного тормоза и по мере необходимости регулировать его. Регулярно осматривать и проверять цепи. Проверять исправность фрикционной катушки и периодически регулировать ее. Регулярно проверять пневматическую систему управления лебедки и обнаруженные недостатки устранять. Каждую вахту проверять исправность противозатаскивателя. Уход за гидродинамическими тормозами. Во время эксплуатации гидродинамического тормоза необходимо следить за герметичностью всех соединений. Вода, поступающая в тормоз, должна быть чистой. Наличие песка в воде будет способствовать износу основных деталей тормоза и преждевременному выходу его из строя. 5. Контроль технического состояния, техническое обслуживание и текущий ремонт инструмента и механизмов для спуско-подъемных операций. Требования к инструменту и механизмам для спуско-подъемных операций. Возможные дефекты инструмента и механизмов и способы их устранения. Механизмы спуско-подъемных операций (СПО) актуальны для целей механизации и автоматизации нефтегазового производства. Операции по спускоподъему очень трудоемки и характеризуются высокой повторностью, что обусловливает важность задачи их механизации и автоматизации. Для этой задачи обычно используется следующий набор инструментальных механизмов: комплекс механизмов АСП буровой автоматический ключ пневматические роторные клинья пневмор-скрепитель механические машинные ключи и др. Таким образом, намечены два пути решения проблемы механизации и автоматизации спуско-подъемных операций: первый путь - последовательное использование отдельных устройств; второй путь - разработка и внедрение в производство высокопроизводительного комплексного агрегата с функциями механизации и автоматизации СПО В настоящее время предпочтение отдается второму пути. С этой целью активно эксплуатируются так называемые АСП (КМСП) - комплексы механизмов механизации и автоматизации спуско-подъемных операций. Они позволяют: механизировать все операции технологического процесса СПО свечей сократить время спуско-подъемных операций до 35-40% (в сравнении с ручным способом) Подобные комплексы предназначены для работы в комплекте с следующими технологическими звеньями: талевая система специальной конструкции автоматический стационарный буровой ключ АКБ или КБГ пневматические клинья Комплексы АСП(КМСП) одинаково эффективны как для проведения СПО при бурении на суше, так и на море В состав АСП (КМСП) обычно входят: центратор; механизм расстановки свечей; механизм захвата свечи; механизм подъема; пульт управления; подсвечник и магазин; автоматический универсальный элеватор; Наиболее популярные модели АСП (КМСП): АСП-3М1; АСП-3М4; АСП-3М5; АСП3М5-500; КМСП 6500; КМСП 6500БС; 6. Контроль технического состояния, техническое обслуживание и текущий ремонт вертлюга противовыбросового оборудования. Требования к противовыбросового оборудования БУ.Перед первым запуском не реже одного раза в неделю, а при прохождении пластов с нефтегазоводопроявлениями - перед каждым спуском бурильных труб в скважину или подъемом инструмента из скважины, проверяют на функционирование плашечные и кольцевой превенторы. Один раз в квартал производят проверку на герметичность плашечных превенторов. Один раз в год после проверки на функционирование и герметичность плашечных превенторов: · проверяют резьбу корпуса под винты, при необходимости калибруют метчиком; · проверяют уплотнительные поверхности крышек, при необходимости зачищают неровности наждачной шкуркой; · проверяют уплотнительные поверхности корпуса превентора, при необходимости зачитают наждачной шкуркой; · осматривают штоки плашечного превентора в следующем порядке: - выдвинув штоки, подают давление на закрытие; - осматривают наружные диаметры штоков на наличие повреждений, при необходимости заменяют шток; - осматривают Т-образный захват каждого штока. При наличии трещин на шейке между захватом и штоком последний заменяют; · осматривают уплотнения крышек, не извлекая их из канавок, при наличии повреждений и вдавливаний наружной кромки уплотнений — последние заменяют: · осматривают крепления крышек между собой: · осматривают плашки превентора плашечного (без разборки, если уплотнительные элементы не требуют замены); · проверяют посадочные поверхности корпусов плашек: при наличии износа, забоин, царапин, а также трещин в захватах корпусов плашек — заменяют; · проверяют герметичность штоков превентора плашечного в следующем порядке: - закрывают плашки под давление рабочей жидкости 10,5 МПа; - подают промывочную жидкость (допускается применять воду) под давлением 35МПа в полость превентора; - подают рабочую жидкость на открытие плашек под давлением 15МПа, выдерживают 3 мин. При этом необходимо: - не превышать указанное давление, при большем давлении возможно открытие плашек; - сбросить давление в полости открытия; - сбросить давление в превенторе; - вынуть плашки. Осмотреть корпуса плашек на наличие трещин. особенно в захвате. Осмотреть штоки на отсутствие трещин. деформации пяты и шейки между пятой и штоком: - измеряют высоту и ширину плашечного паза; - осматривают проходное отверстие в корпусе превентора, при необходимости зачищают и измеряют. - Один раз в год проводят следующие мероприятия для кольцевого превентора: - снимают крышку с корпуса, тщательно очищают внутреннюю поверхность, полностью удаляют грязь и следы коррозии; - производят осмотр внутренней поверхности для выявления глубоких вмятин и царапин, в случае необходимости зачитают; - производят осмотр места установки уплотнителя для выявления царапин и изъянов; - производят визуальный осмотр проходного отверстия для выявления чрезмерного износа. Допускается истирание внутренней поверхности не более 3 мм; - смазывают поверхность под уплотнители; - снимают уплотнитель; - очищают уплотнитель; - производят осмотр уплотнителя для выявления чрезмерного износа внутренней поверхности в верхней части, случайных трещин в нижней части и других отклонений от нормы. В случае необходимости заменяют уплотнитель; - проводят контрольную проверку; - собирают превентор, не устанавливая уплотнитель; - производят испытание гидравлическим давлением; - три раза закрывают и открывают систему управления превентора кольцевого для удаления из нее воздуха; - подают закрывающее гидравлическое давление 12.5 МПа; - закрывают клапан в закрывающей линии и прослеживают показания манометра. Если давление не снижается, то уплотнительные манжеты работают нормально. Если давление снижается, то манжеты необходимо заменить; - подают гидравлическое давление на открытие 12,5 МПа; - закрываю: клапан в открывающей линии и в течение 3 мин. следят за показаниями манометра. Если давление не снижается, необходимо выявить, где происходит утечка кольца, и замерить манжеты: - снимают крышку и устанавливают уплотнитель; - собирают превентор для проверки испытания давлением в стволе эксплуатационной скважины; - затягивают крепления крышки моментом затяжки 8 кПа с помощью гаечного ключа; - производят испытание рабочим давлением, проверяют утечки и правильность сборки. Не реже одного раза в три месяца проверить масло системы управления на наличие в нем продуктов износа, промывочной жидкости и других механических примесей, которые приводят к повышенному износу механизмов системы управления и уменьшению их долговечности. Содержание примесей в масле допускается не более 0.05% по весу. При загрязнении системы управления стравить масло из пневмогидроаккумуляторов в бак и слить его. Промыть бак топливом. Заправить систему рабочей жидкостью в соответствии с рекомендациями завода-изготовителя и прокачать все агрегаты три-четыре раза, после чего рабочую жидкость заменить. При замене масла в системе управлении про- верить работу звонка, следить за чистотой установленного в баке датчика реле уровня масла. В установленные сроки необходимо проверить давление азота в пневмогидроаккумуляторе для чего: - выключают электродвигатель насоса выключателем; - открывают вентиль и сбрасывают давление в системе до нудя; - закрывают вентиль, включают насос и закачивают масло в систему управления; - следят за стрелкой манометра. При повышении давления в системе до величины давления газа в ПГА стрелка будет перемешаться быстро, а при достижении в системе давления, равного давлению газа, стрелка манометра резко замедлит свое движение. В момент начала замедления движения — стрелка манометра будет указывать давление газа в ПГА. Давление азота в ПГА должно 6ыть 7.8...8.0 МПа, при необходимости произвести до заправку или стравливание. В процессе эксплуатации не допускается течи превенторов, узлов манифольда и наружных трубопроводов системы управлении. Не реже одного раза в два года производят полную замену резиновых уплотнителей манифольда и системы управления. Один раз в три года производят полную разборку плашечных и кольцевою превенторов, производят очистку всех деталей, осматривают все внутренние рабочие поверхности корпусов, крышек и поршней, а также места под уплотнения (колец, манжет)для выявлений вмятин, царапин, при необходимости зачищают наждачной бумагой. Производят полную замену резиновых уплотнений, осмотр всех резьбовых поверхностей и крепежа, при необходимости — заменяют. После сборки производят опрессовку превенторов. Техническое обслуживание плашек: - выводят плашки из корпуса превентора плашечного и снимают плашки, после чего: - очищают и осматривают плашки и заменяют, если это необходимо, уплотнения, вышедшие из строя. - очищают и осматривают полости плашек и торцевые поверхности крышек и корпуса превентора плашечного, при необходимости зачищают заусенцы и царапины; - осматривают уплотнение, если необходимо заменяют; - очищают и осматривают резьбу винтов и отверстия под них в корпусе. - наносят смазку УСсА ГОСТ 3333-80 на участки резьбы и заплечики винтов; - смазывают плашки, полость корпуса, торцевые поверхности крышек смазкой ЦИАТИМ-201 ГОСТ 6267-74 тонким слоем; - устанавливают плашки на шток; - наносят тонкий слой смазки ЦИАТИМ-201 на скалки 35 и 19; - закрывают плашки. Раз в неделю проверяют затяжку фланцевых соединений оборудования противовыбросового. При проверке технического состояния пневмогидроаккумуляторов ответственному, но надзору необходимо производить внутренний и наружный осмотры пневмогидроаккумулятора не реже одного раза в два года, инспектору Госгортехнадзора — не реже одного раза в четыре года. Производя гидравлическое испытание пневмогидроаккумулятора пробным давлением в присутствии инспектора Госгортехнадзора — не реже одного раза в восемь лет. Перед внутренним осмотром и гидравлическим испытанием пневмогидроаккумулятора пробным давлением стравливают азот через вентиль кислородного баллона, сняв заглушку. Демонтируют пневмогидроаккумулятор с рамы основного пульта, очищают пневмогидроаккумулятор. Лакокрасочное покрытие должно быть частично пли полностью удалено, если имеются признаки, указывающие на возможность возникновения дефектов металла под ним. Снимают колпак и вентиль кислородного баллона или крышку, откручивают гайки со шпилек и заполняют верхнюю полость пневмогидроаккумулятора маслом гидравлическим. Устанавливают крышку гайки на место. Вместо вентиля кислородного баллона устанавливают заглушку. Для гидравлического испытания применяют масло гидравлическое с температурой не ниже 50С и не выше 400С. Воздух из пневмогидроаккумулятора удаляют полностью. Повышают давление в пневмогидроаккумуляторе со скоростью не более 0.5 МПа в минуту до 18.2 + 0.5 МПа. подавая масло гидравлическое через угольник, выдерживают в течение 10 мин., снижают давление до 14 МПа и производят визуальный контроль наружной поверхности разъемных и сварных соединений. Давление снижают со скоростью не более 0,5 МПа в минуту, Не допускается обстукивание пневмогидроаккумулятора во время испытаний. Давление при испытании контролируют двумя манометрами одного тина, предела измерения, одинаковых классов точности (не менее 2,5) и иены делений. Пневмогидроаккумулятор считается выдержавшим гидравлическое испытание, если не обнаружено: 1) течи, трещин, следов потения в сварных соединениях и на основном металле; 2) течи в разъемных соединениях; 3) видимых остаточных деформаций. Сбрасывают гидравлическое давление и удаляют масло гидравлическое из верхней полости пневмогидроаккумулятора. Устанавливают вентиль кислородного баллона и колпак. Запускают пневмогидроаккумулятор в работу. При проведении гидравлических испытаний необходимо соблюдать правила техники безопасности. Производят проверку манометра с его клеймением не реже одного раза в 12 месяцев. Не реже одною раза в шесть месяцев производят его проверку контрольным манометром с записью результатов и журнал контрольных проверок. Производят проверку предохранительных гидроклапанов но реже одного раза в шесть месяцев. Внеочередное освидетельствование пневмогидроаккумулятора производят в следующих случаях; а) если сосуд не эксплуатировался более двенадцати месяцев; б) если произведено выправление выпучин или вмятин, а также реконструкция или ремонт сосуда с применением сварки или пли км элементов, работающих под давлением; в) перед наложением защитного покрытия на стенки сосуда; г) после отработки расчетного срока службы сосуда; д) после аварии сосуда или элементов, работающих под давлением, если по объему восстановительных работ требуется такое освидетельствование; е) по требованию Госгортехнадзора России или ответственного по надзору за техническим состоянием и эксплуатацией сосуда. Список используемой литературы и других источников.1. https://spmi.ru/ 2. https://www.sgu.ru/ 3. https://ru.wikipedia.org/wiki/Заглавная_страница 4. https://www.rosneft.ru/ 5. https://vikidalka.ru/ 5. В.В.Нескоромных «Бурение скважин» 6. А.О.Серебряков; А.Г. Журавлев; Г.И. Журавлев «Бурение и геофизические исследования скважин» |