БП-15. Список литературы 13 Приложения 14

Скачать 0.75 Mb. Скачать 0.75 Mb.

|

|

Титульный лист СодержаниеНазначение бункера-перегружателя БП-15 3 Устройство и принцип действия оборудования и основных элементов 5 Обслуживание бункера-перегружателя БП-15 7 Список литературы 13 Приложения 14 Назначение бункера-перегружателя БП-15Бункер-перегружатель БП-15 предназначен для обеспечения непрерывной работы комбайновых комплексов в составе доставочного оборудования периодического действия типа самоходных вагонов грузоподъемностью до 15 т. Бункер-перегружатель БП-15 выполняет те же функции, что и бункер-перегружатель БП-14В, имея незначительные конструктивные отличия. Технические характеристики бункера-перегружателя приведены далее. Таблица. Технические характеристики бункера-перегружателя БП-15

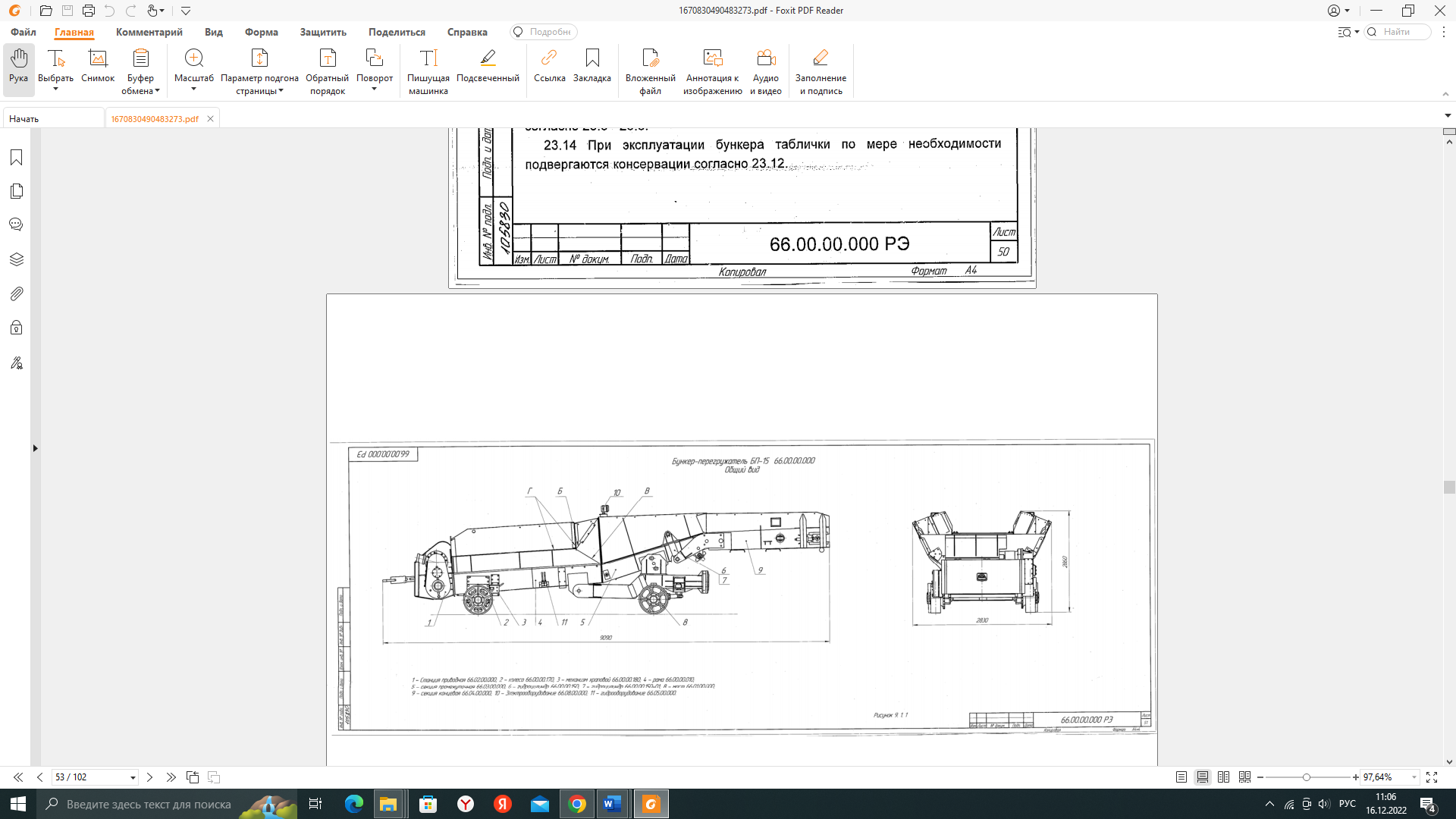

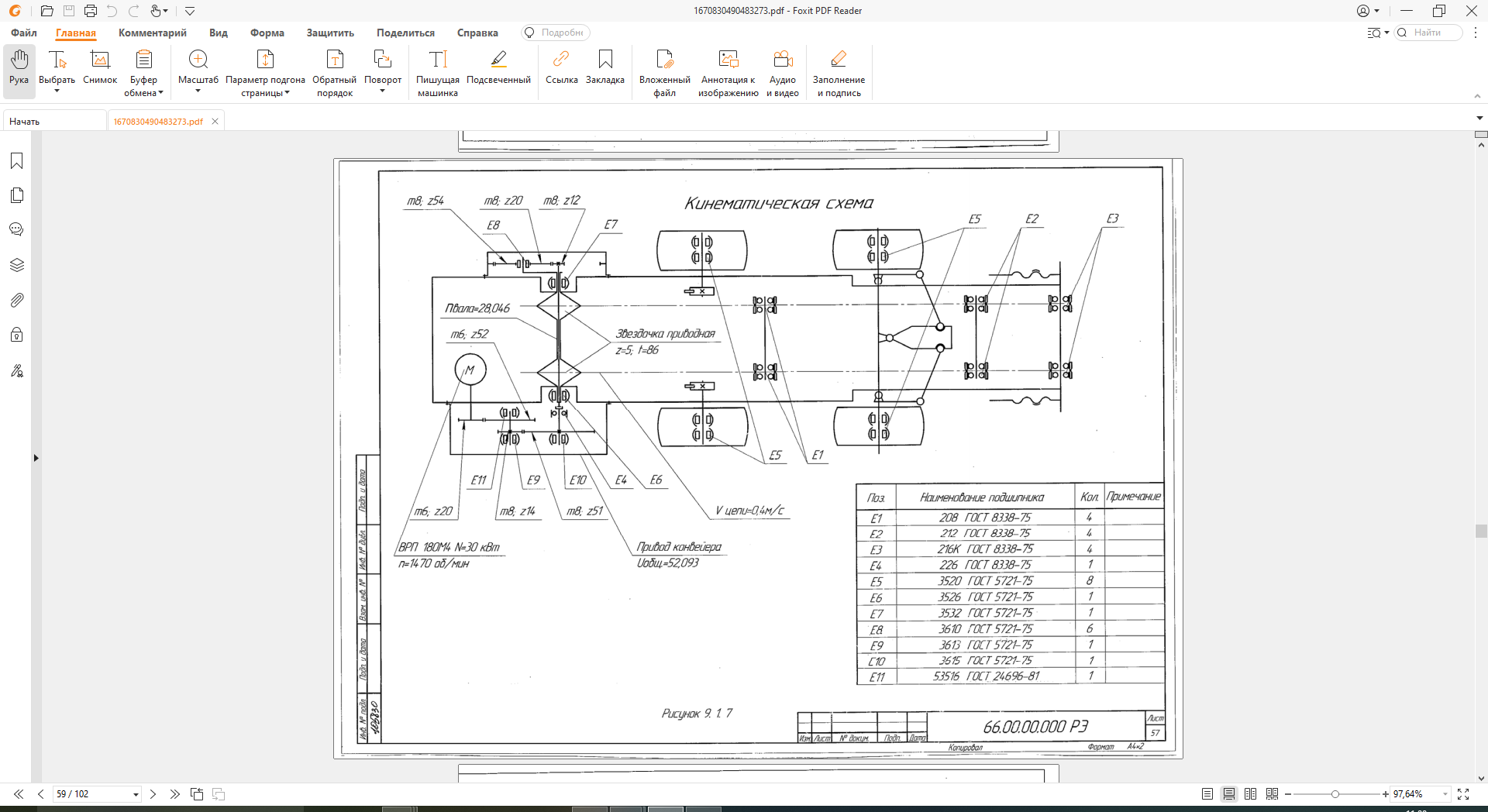

Бункер-перегружатель БП -15 (рис. 1) представляет собой металлический кузов, состоящий из рамы с бортами, промежуточной секции и концевой секции, в нижней части которых вмонтирован изгибающий в вертикальной плоскости двухцепной скребковый конвейер, привод которого смонтирован на раме кузова.  Рисунок 1 Бункер-перегружатель БП-15 Устройство и принцип действия оборудования и основных элементовВ настоящее время при проведении подготовки горных выработок используется несколько способов погрузки отделенной горной массы в вагоны: напрямую в одиночные вагонетки посредствам погрузочных машин разных типов; с помощью проходческих перегружателей в составы вагонов. Применение перегружателей в шахтах позволяет снизить стоимость погрузки 1 м3 горной массы по сравнению с погрузкой в одиночные вагонетки в 1,45-1,8 раза. Основой для бункер-перегружателя, в составе горнопроходческого оборудования при строительстве автомобильных тоннелей, могут служить конструкции перегружателей с возвратно-поступательным движением тягово-транспортирующего органа и изменяемой геометрией транспортирующих элементов. Однако, разработка конструкции и выбор его параметров возможны только на основе исследований рабочих процессов и закономерностей формирования производительности всех машин транспортной цепочки «проходческая машина — бункер-перегружатель — автомобиль». Таким образом, методика выбора параметров бункер-перегружателя в составе комплектов горно-проходческого оборудования, для использования его в сочетании с транспортными средствами периодического действия, является актуальной задачей. Однако использование перегружателей в составе высокопроизводительных проходческих комплексов не нашло пока обширного применения. Известные в мировой практике проходческие перегружатели по типу тягового органа могут быть ленточными, скребковыми и пластинчатыми. Каждый из названных типов перегружателей имеет свои недостатки. У ленточных перегружателей при контакте с горной массой высокой крепости происходит интенсивный износ конвейерной ленты и опорных роликов. Скребковые перегружатели характеризуются большой погонной массой, быстрым износом тягового органа, заклиниванием скребков и цепей при транспортировке крепких пород. Элементы 13 пластинчатого перегружателя меньше подвержены износу, но большая масса, высокая стоимость, необходимость наращивания монорельса или рельсовых путей также ограничивает его применение. Перегрузочные бункеры-накопители предназначены для приема горной массы с комбайнов, дальнейшей перевозки и перегрузки в автотранспорт. Процесс выгрузки массы из комбайна не требует его остановки и обеспечивает непрерывность процесса. Основные составные части бункера: мост, рама, станция приводная, рама промежуточная, секция концевая, электрооборудование. Бункер представляет собой металлический короб, состоящий из рамы с бортами, промежуточной рамы с бортами и концевой секции, в нижней части которых вмонтирован изгибающийся в вертикальной плоскости двух цепной скребковый конвейер. Перегрузочные бункеры-накопители обладают большой вместительностью и грузоподъемностью. Диаметр выгрузного шнека позволяет свести к минимуму время выгрузки материала. Максимальная высота работы шнека предоставляет практически неограниченные возможности в выборе техники для разгрузки. Конструкция ходовой части бункера обеспечивает хорошую проходимость и выдерживает большие нагрузки. Аварийная система очистки шнеков, наличие лестницы облегчают эксплуатацию и техническое обслуживание. Обслуживание бункера-перегружателя БП-15 При работе проходческо-очистного комбайнового комплекса бункер-перегружатель является промежуточным звеном между комбайном и самоходным вагоном. Требования, предъявляемые к бункер-перегружателю следующие. 1. Требования к кузову: - обеспечение ёмкости, необходимой для приема руды от комбайна и ее накопления, в нашем случае 15 т; - конструкция кузова должна обеспечивать бесступенчатую регулировку высоты разгрузки перегружателя; - конструкция кузова должна обеспечивать заполнение кузова в полном объеме; - минимальные габариты по ширине, высоте и длине; - повышенные надежность и ресурс. 2. Требования к ходовой части: - ходовая часть должна состоять из двух мостов, один из которых должен быть управляемым; - колеса неуправляемого моста должны быть снабжены храповыми механизмами, обеспечивающими торможение бункера на уклонах; - задний мост должен быть подвешен к основанию шарнирно для обеспечения возможности транспортирования в выработках с неровной почвой и с криволинейной трассой; - бункер должен соединяться с комбайном не менее, чем двумя сцепками, одна из которых должна быть жёсткой. 3. Требования к конвейеру: - обеспечение производительности загрузки, соответствующей производительности комбайна; - обеспечение ускоренной перегрузки руды в самоходный вагон или другие средства транспорта; - наличие предохраняющих привод конвейера устройств; - повышенная разрушающая нагрузка тягового органа; - высокий ресурс тягового органа до предельного состояния. Направления совершенствования бункер - перегружателей следующие: - оборудование бункер - перегружателя приводными электродвигателями, обеспечивающими передвижение и отгон из камеры; - оборудование бункер-перегружателя гидравлическим оборудованием, обеспечивающим поворот подвижной части кузова, а также подъём и поворот разгрузочной консоли конвейера; - модернизация загрузочной части бункер - перегружателя, обеспечивающая непрерывную работу комбайна во время разгрузки перегружателя; увеличение вместимости кузова бункера для обеспечения работы с двумя самоходными вагонами или вагоном большей грузоподъёмности. Техническое обслуживание производится для обеспечения надежной и безаварийной работы бункера. При его проведении необходимо руководствоваться не только требованиями, предъявляемыми к бункеру, но и требованиями, изложенными в документации на комплектующие изделия (магнитный пускатель, асинхронный электродвигатель, устройство контроля уровня). Техническое обслуживание и текущий ремонт необходимо выполнять в соответствии с действующим «Положением о планово-предупредительной системе технического обслуживания и ремонта оборудования» и «Руководства по эксплуатации бункера-перегружателя». Ответственность за техническое состояние бункера возлагается на бригадира комбайнового комплекса. В процессе эксплуатации бункера техническое обслуживание производится силами бригады, за которой закреплен бункер, и ремонтной службой горного участка. Техническим обслуживанием предусматривается: - ежесменное техническое обслуживание - ЕО; - первое техническое обслуживание - Т01; - второе техническое обслуживание - Т02. Первое техническое обслуживание производится один раз в неделю, второе техническое обслуживание - один раз а месяц. Перечень основных работ для ежесменного технического обслуживания ЕО приведен в таблице 2 При проведении первого технического обслуживания Т01 необходимо провести ежесменное техническое обслуживание ЕО и дополнительно работы, указанные в таблице 3. Перечень работ при проведении второго технического обслуживания Т02 приведен в таблице 4. Второму техническому обслуживанию Т02 должно предшествовать первое техническое обслуживание Т01. Техническое обслуживание и текущий ремонт необходимо выполнять в соответствии с действующим «Положением о плановопредупредительной системе технического обслуживания и ремонта оборудования» и «Руководства по эксплуатации конвейера». Таблица 2

Таблица 4

Персонал, эксплуатирующий конвейер, на основе технологических карт разрабатывает графики организации груда в ремонтно-подготовительной смене с учетом рационального распределения работ между исполнителями, совмещения работ и операций технического обслуживания и текущего ремонта применительно к конкретному оборудованию и условиям его эксплуатации. В основу организации технического обслуживания конвейера положена система планово-предупредительного ремонта (ППР), сущность которой состоит в выполнении установленных видов технического обслуживания и плановых текущих ремонтов по техническому состоянию. Система планово-предупредительного ремонта (ППР) конвейера. Система ППР включает: - работы по смазке, регулировке, очистке, снижающие интенсивность износа и предупреждающие неисправности; - работы по осмотру и проверке состояния и действия механизмов и деталей; - работы по замене деталей и сборочных единиц. Предусмотрены следующие виды ППР конвейера: - техническое обслуживание; - плановые текущие ремонты. Техническое обслуживание включает: - ежесменное техническое обслуживание ТО-1; - ежесуточное техническое обслуживание ТО-2; - еженедельное техническое обслуживание ТО-3; - ежемесячное техническое обслуживание ТО-4; - техническое обслуживание ТО-5; - ежеквартальное техническое обслуживание ТО-6. Режим работы горного участка должен предусматривать наличие ремонтно-подготовительной смены. Ежемесячное техническое обслуживание ТО-4 выполняется после месяца работы или после перегрузки (перевозки) 42 тыс. т калийной руды. Техническое обслуживание ТО-5 выполняется после двух месяцев работы или после перегрузки 84 тыс. тонн калийной руды (или через 460 машинных часов работы). Ежеквартальное техническое обслуживание ТО-6 выполняется после трех месяцев работы или после перегрузки 126 тыс. т калийной руды. Неплановые ремонты производятся в случаях возникновения отказов сборочных единиц и деталей. Основным методом текущего ремонта конвейера является агрегатный ремонт по техническому состоянию. Список литературы1. Руководство по эксплуатации «Бункера-перегружателя БП-15» 2. Инструкция «О порядке выполнения работ при эксплуатации, техническом обслуживании и ремонте комбайновых комплексов на рудниках ПАО «Уралкалий» 3.Единая инструкция по рабочему месту и охране труда машиниста горных выемочных машин рудников БКПРУ-2, БКПРУ-4,СКРУ-1, СКРУ-2,СКРУ-3, Усть-Яйвинский рудник, дирекции по производству. 4. Технологический регламент производства очистных работ и проходки горных выработок на рудниках ПАО «Уралкалий» 5. Инструкция по охране, промышленной безопасности, производственной санитарии и пожарной безопасности для всех работающих в подземных условиях рудников ПАО «Уралкалий». 6. Федеральные нормы и правила в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых». 7. Специальные мероприятия по безопасному ведению горных работ на руднике СКРУ-2 в условиях газового режима в ПАО «Уралкалий». 2021г. 8. Проходческо-очистные комбайновые комплексы часть1., г.Пермь-1999г. Под редакцией Б.В. Васильева 9.Проходческо-очистные комбайновые комплексы часть2., г.Пермь-1999г.Под редакцией Б.В. Васильева ПриложенияПриложение 1  Приложение 2 Приложение 2 | ||||||||||||||||||||||||||||||||||||||||||||||||

0,5

0,5