ВТО. Способы и операции вто вто можно выполнить 3 основными способами

Скачать 211.86 Kb. Скачать 211.86 Kb.

|

|

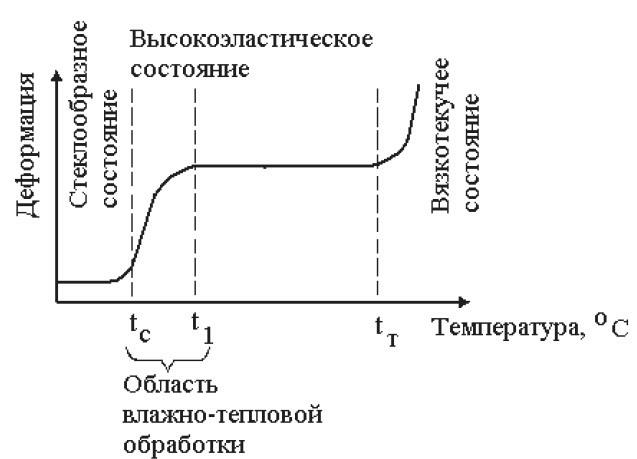

1. Способы и операции ВТО ВТО можно выполнить 3 основными способами: 1. Глажение – способ, при котором гладящая поверхность перемещается по ткани оказывая на нее некоторое давление. Производится с помощью утюгов. 2. Прессование – способ, при котором материал сжимается между двумя горячими, но не перемещающимися поверхностями. Производится с помощью прессов. 3. Пропаривание – способ, при котором давление на ткань производится паром, без воздействия горячей поверхности. Выполняется на ПВМ или с помощью отпаривателя. Операции ВТО могут быть разделены на 4 основные группы: сутюживание и оттягивание; прессование; отглаживание и отпаривание. разутюживание, заутюживание, приутюживание. Оборудование для ВТО Пресса; Утюги; Паровоздушные манекены; Отпариватели; Каландры. Пресса. По назначению: Гладильные (для оконч. и внутрипроц. ВТО); Фальцовочные (для загибания краев деталей и их приутюживания). По количеству выполняемых операций: Универсальные (для выполнения различных операций за счет смены подушек) Специальные (для выполнения определенных операций, подушки при этом не меняются). По способу обогрева: Электрические, Паровые, Комбинированные. По типу привода: Пневматические, Гидравлические, Электромеханические. По давлению: Тяжелые (Р= кг для формования полочек в М и Ж пальто) Средние(Р= кг для внутрипроц. и оконч. ВТО пальто и костюмов) Легкие(Р=1000 кг для внутрипроц. и оконч. ВТО изд. костюм. группы). По конструкции С откидным рукавом, карусельного типа, «тандем». Утюги Электричексие –нагреваются электричеством, имеют терморегулятор (У-5) Пароэлектрические –подошва нагревается электричеством, а пар для увлажнения поступает через отверстия в подошве от миниатюрного парообразователя Электропаровые подошва нагревается электричеством, а пар для увлажнения поступает по шлангу от парогенератора (УЭП-4) Паровые –пар используется для нагрева и увлажнения. Паровоздушные манекены (ПВМ) Для окончательной отделки изделий С мягкой оболочкой – представляет из себя мешок из капрона. При надувании мешок принимает объемную форму. Изделие надевают на форму, закрепляют застежку, затем в оболочку под давлением подают пар, который проникает через оболочку и воздействует в течение 5-10 сек. на изделие, затем оболочка наполняется горячим воздухом и ткань высушивается, при этом устраняются замины, неровности ласы. С жесткой оболочкой – предназначены для определенного вида, размера и полноты изделия. Может иметь постоянную форму верхней опорной поверхности, что позволяет к ней установить прессующую подушку для формирования плечевых участков и заутюживание стойки воротника. Для участков нижней опорной поверхности жесткая оболочка манекена должна быть раздвижной по ширине и длине изделия. Отпариватели для удаления ласс ОАБ – отпариватель-пистолет. Каландры нагреваемые валы, между которыми пропускают плоские изделия. Сварное соединение деталей одежды. Сварной способ соединения основан на использовании термопластичности синтетических волокон и полимеров. Он представляет собой чехнологический процесс образования неразъемного соединения путем доведения соединяемых поверхностей в зоне контакта материалов до вязкотекучего состояния с последующей фиксацией. Механизм сварного соединения тканей В швейном производстве применяется три способа сварки: термоконтактный с использованием электрического нагревательного инструмента, высокочастотный и ультразвуковой с генерацией тепла в свариваемых материалах. Сущность термоконтактного способа сварки заключается в том, что нагрев материала выполняется специальным инструментом при его непосредственном контакте с материалом. Наибольшее практическое применение в швейной промышленности имеет термоконтактный последовательный способ сварки, осуществляемый путем электрического нагрева сварочных инструментов в виде паяльника клиновидной формы, ролика, ленты. Простота и экономичность термоконтактного способа позволяют использовать его для сварки тонких пленок и текстильных материалов с пленочным термопластичным покрытием при изготовлении специальной одежды и одежды некоторых других видов. Недостатки термоконтактного способа сварки: возможность перегрева поверхностного слоя материала, непосредственный контакт нагревателя с материалом и давление его на материал, что приводит к выдавливанию расплава материала в околошовной зоне и снижению прочности соединений. Сущность высокочастотного способа сварки состоит в том, что электрическая энергия, затраченная на поляризацию молекул полимера, непосредственно внутри материала преобразуется в тепловую, достаточную для перехода полимера в вязкотекучее состояние. При высокочастотной сварке материал помещают в переменное электрическое поле высокой частоты, которое создается между двумя металлическими электродами. Для образования сварных швов различной конфигурации п размеров используют сменные электроды. Высокочастотный способ отличается от других способом сварки тем, что при нем применяется диэлектрический нагрев, обеспечивающий резкую интенсификацию процесса благодаря прямому воздействию электрической энергии на обрабатываемый объект без промежуточных преобразований ее в механическую или тепловую энергию. Так как преобразование электрической энергии в тепловую при. высокочастотном способе сварки происходит по всей массе материала, то потери энергии и температурные перепады минимальны, что уменьшает возможность разрушения структуры полимера и приводит к качественному соединению текстильных волокнистых материалов. Высокочастотный способ сварки можно использовать для изготовления петель, рельефных отделочных швов в одежде из искусственной кожи, воротников, манжет, карманов мужских сорочек из синтетических тканей, для прикрепления эмблем и аппликаций к деталям бытовой и специальной одежды. Недостатки высокочастотного способа сварки — сложность обслуживания высокочастотного генератора, необходимость местной или общей экранизации. Ультразвуковой способ сварки основан на преобразовании электрических колебаний ультразвуковой частоты, вырабатываемых генератором, в механические колебания сварочного инструмента с последующим процессом теплообразования. Тепло размягчает материал, и при сдавливании размягченные поверхности соединяются в зоне контакта. Ультразвуковой способ сварки одежды осуществляют последовательно на машинах проходного типа и параллельно по всему контуру шва на прессовом оборудовании. По сравнению с остальными способами ультразвуковой способ сварки имеет ряд преимуществ: тепло выделяется только в зоне шва, что способствует высокой скорости сварки и незначительным изменениям свойств материала; сваривать можно загрязненные поверхности, так как все инородные частицы удаляются из зоны шва благодаря сдвиговым колебаниям: подвод энергии можно осуществлять на значительном расстоянии от мест сварки, что позволяет сваривать детали в труднодоступных местах; сваривать можно различные термопласты; появляется возможность механизации и автоматизации процессов сварки; производственные процессы характеризуются экономичностью и чистотой. Область применения ультразвуковой сварки более широкая по сравнению с высокочастотной и термоконтактной. Ультразвуковую сварку применяют для соединения текстильных материалов из термопластичных волокон (тканей, трикотажных полотен): основных, подкладочных: и утеплителей. При сварке получают различные по конфигурации и размеру строчки, выполняемые последовательным или параллельным способом. 2. Формование материала ВТО применяют для придания пространственной формы деталям одежды; устранения заминов; окончательной отделки и т.д. Пространственная форма деталей одежды может быть достигнута конструктивным путем, способом формования за счет деформации материалов на отдельных участках деталей или комбинированием этих двух способов. Формование деталей одежды из синтетических волокон нецелесообразно в связи с их свойствами или невозможно, а при изготовлении изделий из шерстяных материалов применяется достаточно широко. Доля ВТО в трудоемкости обработки одежды пальтово-костюмного ассортимента составляет 20–25 %.  Рис. 1. Термодинамическая кривая монолитного полимера. В обычном состоянии деформация материала невелика, не является устойчивой и почти мгновенно релаксирует. На графике (для тканей примерно такой же характер зависимости) этому соответствует левая часть, когда полимер находится в стеклообразном состоянии. Поэтому формование проводится в процессе ВТО, которая представляет собой воздействие в течение определенного времени на материал тепла, влаги и давления. Процесс ВТО подразделяют на три стадии: - подготовка материала к формованию, - формование материала, - фиксация полученной формы. На первой стадии процесса ВТО воздействие тепла и влаги на материал ослабляет действие межмолекулярных сил в волокнах. Благодаря этому на второй стадии процесса изменяется конфигурация цепей волокон. Удаление влаги из материала и охлаждение его способствуют восстановлению связей между молекулами при новой конфигурации их цепей. За счет этого на третьей стадии процесса фиксируется форма, приданная материалу на второй стадии. Полученная в результате ВТО форма не всегда является устойчивой, поэтому дополнительно закрепляется: 1) за счет дополнительных строчек, швов; 2) использования прокладок; 3) прокладывания кромки. ВТО выполняют тремя способами: 1) глажение – гладящая поверхность перемещается по материалу и одновременно давит на него; 2) прессование – материал сжимается между двумя горячими, но не перемещающимися поверхностями; 3) пропаривание – давление на материал производится паром без воздействия горячей поверхности. Фиксация полученной формы Процесс ВТО состоит из трех стадий: Подготовка материалов к формованию (размягчение волокон, создание условий для из деформации) Формование материала (изменение конфигурации волокон, принудительная деформация, производимая при помощи давления в течение определенного промежутка времени). Фиксация полученной формы (путем снятия давления, отвода влаги в процессе сушки и охлаждения материала при отведении температуры в течение определенного промежутка времени). Дефекты ВТО возникают в результате нарушения режима обработки или плохого распределения деталей перед закрытием пресса. Превышение установленных параметров приводит к дефектам, в т.ч. и неустранимым. Превышение температуры: ласы, пятна, опалы, температурная усадка, повреждения поверхности волокон, пожелтение, потеря цвета (синяя гамма). Превышение давления: изменения в структуре материала, сокращение срока носки. Превышение времени: дефекты волокон, ухудшение физикомеханических свойств. Превышение увлажнения – неполное удаление влаги, снижение возможности сохранения формы. К дефектам относятся: Пятна – загрязнения, изменение окраски отдельных участков. Ласы – нежелательный блеск материала, создаваемый приплюснутой поверхностью волокон в результате направленного отражения света. Опалы – температурное повреждение поверхности материала. Тепловая усадка – уменьшение величины деталей за счет сокращения волокон под действием повышенной температуры. Прожог – появление сквозного повреждения поверхности. Опаливание ворса – температурное повреждение ворса без изменения состояния и свойств основы. Пожелтение – приобретение «теплых» оттенков всей поверхности материала или отдельных участков. Пролегание припуска – отпечатывание с лицевой стороны припусков швов или складок. Слабина одной из деталей по лини шва – заметное нарушение гладкости поверхности ткани в области шва вследствие плохого сутюживания посадки. Дефекты делятся на обратимые необратимые. Способы образования объемной формы изделий. Одна из основных задач, решаемых в процессе проектирования и изготовления швейных изделий,— создание устойчивой объемной формы одежды из плоских материалов, какими являются ткани, трикотажные и нетканые полотна. Объемная форма одежды может быть получена двумя способами: - во-первых, путем разработки конструкции изделия с максимальным членением его на части, для чего используются вытачки, швы, рельефы, складки и т. п. (при этом, чем больше членение детали, тем точнее ее форма будет воспроизводить форму одеваемой поверхности); - во-вторых, путем изменения геометрических размеров материала на отдельных участках детали, для чего используются деформационные свойства материала. Применяя второй способ, можно воспроизвести требуемую форму изделия при минимальном членении его на детали, что значительно снижает трудоемкость обработки изделия и уменьшает расход материала. На практике чаще всего используют комбинированный способ получения объемной формы, сочетающий в себе в большей или меньшей степени указанные выше способы. Применение того или иного способа получения объемной формы одежды зависит от характера поверхности изделия, степени ее кривизны, используемого метода конструирования, деформационных свойств материала. Способность материала образовывать пространственную форму и устойчиво сохранять ее в условиях носки одежды называется формовочной способностью материала. Таким образом, формовочная способность текстильного материала— это его способность к формообразованию и формозакреплению. Способность материалов к формообразованию Способность текстильного материала к формообразованию определяется его механическими свойствами, способностью к различным видам деформации: утонению, изгибу, растяжению и сжатию. Утонение — деформация материала вследствие его сжатия по толщине. При утонении в структуре материала наблюдается изменение высоты волн нитей, увеличение углов обхвата нитей, сплющивание нитей в местах контакта, уплотнение всей структуры материала. Для образования пространственной формы утонение не имеет существенного значения, так как толщина текстильных материалов очень мала по сравнению с его другими геометрическими размерами. Однако при обработке таких элементов швейных изделий, как края бортов и воротников, низ изделия, складки и т. п., утонение имеет важное значение; оно играет также положительную роль при закреплении объемной формы изделия. Изгиб — основной вид деформации при создании в одежде таких элементов формы, как складки, плиссе, гофре, края деталей и т. д. При создании объемной формы чистый изгиб позволяет получить оболочку только развертывающихся поверхностей (цилиндра, конуса). Однако эта оболочка не является устойчивой, так как текстильные материалы обладают малой жесткостью при изгибе (например, по сравнению с металлами). При образовании формы деталей одежды изгиб применяется в сочетании с другими видами деформации материала. Наряду с изгибом основными видами деформации при получении пространственной формы деталей одежды являются деформации растяжения и сжатия материала на отдельных участках деталей. Вследствие анизотропности строения большинства текстильных материалов в их структуре при растяжении и сжатии в различных направлениях возникают деформации, различающиеся по характеру и величине. Наибольшая анизотропия деформации растяжения и сжатия в различных направлениях наблюдается у тканей, что связано с их сетчатой структурой. При растяжении ткани в различных направлениях ее общее удлинение происходит вследствие распрямления нитей, их удлинения в результате перемещения и растяжения волокон и, наконец, вследствие изменения угла между нитями основы и утка. Степень участия всех трех видов деформации структуры ткани в общем удлинении неодинакова и зависит в первую очередь от направления растяжения и величины прикладываемой нагрузки. При растяжении вдоль нитей основы и утка ткань удлиняется вследствие распрямления, а затем при более значительных нагрузках и вследствие растяжения нити. При растяжении ткани под углом к нитям основы и утка удлинение ее в основном является результатом изменения угла между нитями: прямоугольная ячейка ткани превращается в параллелограмм. Распрямление и растяжение нитей появляются позже, при достижении значительных усилий. Одинаковые по величине усилия, прикладываемые к ткани в различных направлениях, вызывают разные по величине деформации. Наибольшую деформацию ткань получает в направлении диагоналей ее ячеек, так как общее удлинение ткани в этом случае происходит в основном вследствие изменения угла между нитями (рис. 2).  Рис.2. Векторная диаграмма изменения удлинения ткани при приложении нагрузки 1 дан в различных направлениях: 1- чистошерстяной костюмной; 2 — полушерстяной костюмной.  Рис. 3. Векторная диаграмма сокращения размеров ткани при сутюживании в различных направлениях: /, 2, 3 — число циклов сутюживания. Деформация сжатия ткани в ее плоскости (сутюживание) является следствием так называемой принудительной усадки, которая осуществляется с помощью воздействия на ткань тепла, влаги и внешней силы, сжимающей ткань в ее плоскости. Деформация сжатия ткани обусловлена тремя видами деформаций ее структуры: -дополнительным изгибом нитей, -сокращением длины нитей вследствие усадки и перемещения волокон, - изменением угла между нитями. Степень участия этих видов деформаций в общем сокращении размеров ткани зависит от направления сутюживания и числа циклов обработки. Как и при растяжении, наибольшее сокращение размеров ткани при сутюживании достигается по диагоналям ячеек, т.е. в случае, когда в полной мере используется способность ткани изменять угол между нитями (рис. 3). Таким образом, наибольшее изменение размеров ткани (удлинение и сокращение) наблюдается при изменении угла между нитями. Это явление практически используется при формовании деталей швейных изделий. Способность ткани изменять угол между нитями основы и утка выделяют как основное формовочное свойство ткани. Формовочное свойство ткани, т. е. ее способность легко изменять угол между нитями, положено в основу разработанной во МТИЛПе на кафедре технологии швейного производства методики конструирования, в которой использованы основные положения теории Чебышевской сети. Трикотажные полотна обладают значительно большей деформационной способностью по сравнению с тканями. При приложении растягивающей нагрузки в структуре трикотажа изменяется конфигурация петель, нити перетягиваются из одних участков петель в другие, распрямляются и изгибаются. Анизотропия деформационных способностей трикотажа носит несколько иной характер, чем тканей. Наибольшая разница в удлинении наблюдается вдоль петельных столбиков и рядов, что связано с особенностями петельного строения трикотажа. В других направлениях деформации имеют промежуточное значение. При приложении нагрузки под углом к петельным столбикам одновременно с изменением угла между направлениями рядов и столбиков (угла) происходит их линейная деформация. Поэтому формовочную способность трикотажа оценивают относительной деформацией в направлении петельных столбиков или рядов в зависимости от изменения угла между ними. Многочисленные исследования показали, что для большинства трикотажных полотен эта зависимость носит линейный характер. Установленные зависимости для различных полотен используются при расчете разверток деталей трикотажных изделий, что позволяет получать технологичные конструкции при минимальном расходе материала. На деформационные способности текстильных материалов большое влияние оказывают тепло и влага. Под их воздействием в структуре волокон ослабляются межмолекулярные связи, что увеличивает подвижность макромолекул, их способность к перемещению и деформированию. Кроме того, физико-механически связанная влага играет роль смазки в структуре материала, способствуя более легкому перемещению волокон и нитей при деформировании материала. Способность текстильных материалов к формозакреплению. Способы формозакрепления. При любом виде деформации текстильного материала (утонении, изгибе, растяжении, сжатии, изменении угла между нитями) нарушается равновесное состояние его структуры, в результате чего происходит перестройка элементов структуры: нити перемещаются, изгибаются или выпрямляются, сжимаются в местах контакта, растягиваются и т. п. Это приводит к различным видам деформации волокон, что в свою очередь связано с изменениями в их внутренней структуре и прежде всего с изменением в расположении макромолекул: межмолекулярные связи нарушаются, макромолекулы деформируются и перемещаются относительно друг друга. Процесс перестройки структуры материала, нитей и волокон протекает до тех пор, пока не установится новое равновесное состояние в соответствии с приложенной внешней нагрузкой. При снятии нагрузки установившееся равновесное состояние вновь нарушается: макромолекулы волокон стремятся вернуться в первоначальное положение, заставляя волокна и нити занять по возможности прежнее расположение в материале, т. е. протекает обратный релаксационный процесс. Устойчиво закрепить форму текстильного материала в деталях изделия можно, либо фиксируя перестройку структуры материала, нитей так называемой грубой структуры, либо фиксируя изменение структуры волокон так называемой тонкой структуры. Закрепление «грубой» структуры материала может быть достигнуто путем склеивания, скрепления нитей и волокон в новом положении, для чего используют синтетические смолы, прокладки с клеевым покрытием и т. п. Указанный способ весьма эффективен, особенно в случае, когда требуется увеличение жесткости материала на отдельных участках изделий, например полочках, рукавах (по низу), бортах, воротниках и т. д. Однако при таком способе фиксации структуры текстильных материалов значительно снижается их подвижность, способность к деформации, что на большинстве деталей одежды недопустимо при носке изделий, например на деталях рукавов, спинки, брюк, юбки и т. д. Второй способ закрепления деформаций основан на фиксации тонкой структуры, т.е. на фиксации макромолекул деформированных волокон в их новом положении путем образования прочных межмолекулярных связей. Процесс фиксирования «тонкой» структуры материала состоит из разрушения старых межмолекулярных связей, деформирования и перемещения макромолекул в соответствии с деформацией материала, нитей, волокон, восстановления или создания новых связей между макромолекулами в их новом положении. В этом случае прочность закрепления деформации волокон и соответственно самого материала будет зависеть от степени разрушения старых связей, от числа новых связей и их устойчивости к различным видам воздействий в условиях носки изделий (влаги, температуры, деформации), от степени деформирования волокон и количества волокон. Последнее связано со структурой материала. В рыхлой структуре материала волокна соединены между собой слабо, поэтому при деформации материала они будут в большей степени перемещаться относительно друг друга, чем деформироваться. В плотной структуре материала волокна в значительной мере связаны друг с другом, имеют меньшую способность к перемещению, поэтому при деформации материала они будут в большей степени деформироваться. Так как деформация плотного материала тесно связана с деформацией волокон, то устойчивое закрепление последней позволяет получить прочную фиксацию соответствующей формы изделия при сохранении подвижности структуры материала, его способности к обратимым деформациям. Наиболее распространенный метод фиксации деформации волокон — влажно-тепловая обработка, при которой в волокнах под действием повышенной влажности и тепла ослабляются и разрушаются межмолекулярные связи, происходит перестройка структуры в соответствии с деформацией волокна. При удалении влаги (сушке) и снижении температуры материала связи в новом положении макромолекул восстанавливаются, т.е. деформация волокон, нитей и, следовательно, материала закрепляется. Однако подобное закрепление непрочно; со временем при носке одежды в материале протекает обратный релаксационный процесс и часть зафиксированной деформации исчезает. Степень протекания обратного релаксационного процесса зависит от того, насколько условия эксплуатации изделий близки к условиям влажнотепловой обработки. Чем больше разница в условиях влажно-тепловой обработки и носки изделия, тем прочнее будет закреплена деформация. Процесс перестройки структуры волокон при влажно-тепловой обработке в большой степени зависит от химического состава, надмолекулярной структуры волокна и вида межмолекулярных связей. В волокнах шерсти под действием влаги и тепла перестраивается сетчатая надмолекулярная структура: происходят гидролиз дисульфидных связей и восстановление их в новом положении макромолекул. Поэтому получаемая при влажно-тепловой обработке форма изделий из шерстяных тканей обладает повышенной устойчивостью к действию влаги, тепла и многократных деформаций. В целлюлозных волокнах (хлопковых, вискозных, льняных) при влажно-тепловой обработке перегруппировываются водородные связи; получаемая перегруппировка, однако, весьма неустойчива к действию воды. В гидрофобных волокнах (капроновых, лавсановых, нитроновых, триацетатных и др.) связи закрепляются в основном путем тепловой стабилизации. Под действием тепла увеличивается кинетическая энергия движения молекул и атомов макромолекул, в результате чего ослабляются и разрушаются межмолекулярные связи. При охлаждении волокон эти связи восстанавливаются и устойчиво закрепляют деформацию волокна. Получаемая фиксация формы изделия весьма устойчива к действию влаги. Чтобы повысить степень закрепления формы швейных изделий, в настоящее время разработан ряд методов, основанных на более глубокой структурной модификации деформируемых волокон. Сущность модификации зависит от вида волокна. Для шерстяных материалов применяют методы фиксаций, основанные на углубленной перестройке существующей сетчатой структуры шерсти. Для этого используют специальные реагенты, действующие на дисульфидные (типа восстановителей) и водородные (мочевина) связи. В результате в большем объеме, чем при влажно-тепловой обработке, разрушаются и восстанавливаются межмолекулярные связи в структуре волокон. Для материалов из целлюлозных волокон используют методы, основанные на создании сетчатой надмолекулярной структуры: между макромолекулами этих волокон в отдельных местах образуют химические связи («сшивание» структур). Сущность обработки заключается в том, что в структуру волокна вводятся бифункциональные соединения, способные, с одной стороны, реагировать с целлюлозой (в частности, с группой —ОН), с другой стороны, образовывать поперечные связи, или мостики, между соседними макромолекулами. К таким соединениям относятся: формальдегид, метилольные соединения (карбамол, карбазон и др.), эпоксидные смолы и т. п. Подобные обработки можно проводить непосредственно при формовании деталей изделий, однако более широко применяется метод предварительной обработки материала. Ткань на текстильном предприятии в процессе окончательной отделки обрабатывается нужными препаратами и высушивается при невысокой температуре (не более 80 °С). В таком виде ткань поступает на швейное предприятие, где из нее обычными способами изготовляются изделия. На стадии заключительной отделки при формовании и последующей термофиксации при высокой температуре (180-190 °С) в волокнах протекают процессы стабилизации структуры, в результате которых изделие приобретает устойчивую в условиях эксплуатации фиксацию формы. Подобная обработка хлопчатобумажных и вискозных тканей получила название «форниз»—формование несминаемых изделий. |