практическая. Практические работы. Занятие 1 Классификация центробежных насосов по их конструктивным особенностям

Скачать 1.24 Mb. Скачать 1.24 Mb.

|

|

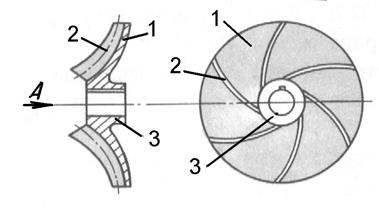

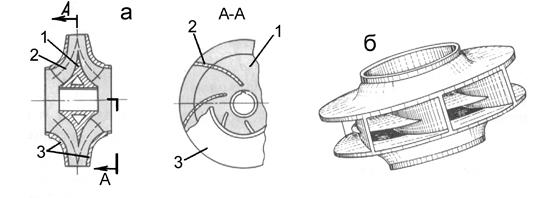

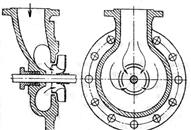

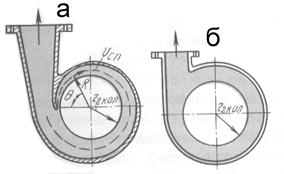

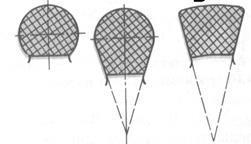

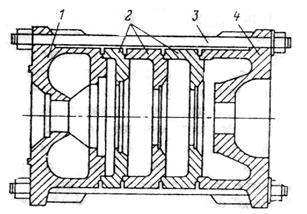

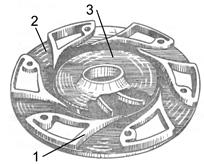

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 1 Классификация центробежных насосов по их конструктивным особенностям Цель: Изучение существующих конструкций центробежных насосов. Содержание: 1.Изучение теоретических основ настоящего раздела методических указаний. 2.Проведение классификации насосов, представленных в разделе 1.3 настоящих методических указаний по следующим признакам: а) конструкция рабочего колеса насоса; б) расположение рабочего колеса на валу насоса относительно опор ротора; в) расположение оси ротора насоса в пространстве; г) количество ступеней в насосе; д) конструкция корпуса насоса; е) тип концевого уплотнения насоса; ж) наличие и способ разгрузки ротора насоса от осевых сил гидродинамического происхождения; з) тип подшипников насосов по воспринимаемой ими нагрузке; и) тип подшипников по виду трения в них. Центробежные насосы отличаются друг от друга по следующим основным конструктивным признакам: по расположению оси вращения ротора в пространстве; - по конструкции рабочего колеса; - по расположению рабочего колеса на валу насоса относительно опор; - по количеству ступеней; - по конструкции корпуса; - по способу уплотнения корпуса насоса в месте выхода из него вала (концевые уплотнения); - по способу уплотнения рабочего колеса. - по наличию и способам осуществления гидравлической разгрузки ротора насоса от осевых сил; По расположению оси вращения ротора в пространстве насосы бывают горизонтальными и вертикальными. При вертикальном расположении экономится площадь, занимаемая насосным агрегатом и, в некоторых случаях, облегчается монтаж трубопроводов. По конструкции рабочего колеса насосы могут быть с колесами закрытого (рисунок 1.2 а) полуоткрытого (рисунок 1.2 б) и открытого (рисунок 1.2 в) типов.    Рисунок 1.2 – Варианты рабочих колес центробежного насоса: а - закрытого типа с односторонним входом (разрез и общий вид) б – полуоткрытого типа; в – открытого типа 1-внутренний (задний) диск, 2-лопатки, 3- передний диск, 4-ступица В первом случае (рисунок 1.2 а) рабочее колесо имеет два диска - задний 1 или основной со ступицей 4, имеющей шпоночный паз для крепления колеса на валу и передний 3; между дисками расположены лопатки 2. В полуоткрытых колесах передний диск отсутствует. У открытых колес дисков нет, а лопатки крепятся непосредственно к ступице. Кроме отмеченных типов имеются колеса с двухсторонним подводом жидкости (рисунок 1.3). Колесо с двухсторонним входом имеет один основной диск 1 и два передних 3, расположенных с обеих сторон основного. Рабочие колеса у большей части центробежных насосов выполняются цельнолитыми из бронзы, стали или чугуна. Лопасти имеют цилиндрическую (лопасти располагаются нормально к дискам колеса) или пространственную форму. Число их зависит от назначения и конструкции  Рисунок 1.3 - Рабочее колесо с двусторонним подводом. 1-внутренний диск со ступицей, 2-лопатка, 3- передние диски. рабочего колеса и может колебаться от 2 до 12. Форма и размер рабочих колес определяются гидродинамическим расчетом с учетом опыта конструирования ранее разработанных насосов. Колеса открытого типа имеют преимущества: уменьшение дисковых потерь, простота литья и доступность очистки каналов насосов; при заклинивании ротора из-за отложения песка между стенками колес и секциями насоса он легко освобождается от песка при помощи увеличения зазора между лопатками колеса и стенками корпуса насоса. Недостаток открытых и полуоткрытых колёс - перетоки жидкости из одного межлопастного канала в другой через зазор между колесом и корпусом. Порасположению рабочего колесана валу насосы бывают консольными и со средним расположением колеса. У консольных насосов рабочее колесо расположено вне опор вала на консоли (рисунок 1.1). У насосов со средним расположением колеса оно размещается в средней части вала между опорами. Насосы со средним расположением колеса выпускаются, как правило, большей мощности и чаще используются для транспортировки больших объемов жидкости. Преимуществом консольных насосов является большая компактность и простота. В связи с этим они получили широкое распространение во всех вспомогательных системах насосных и компрессорных станций. По количеству ступеней, насосы делятся на одно-, двух-, трех- и более ступенчатые насосы. Под количеством ступеней подразумевается количество колес, через которые последовательно проходит жидкость в насосе. На рисунке 1.4 приведена схема 4-х ступенчатого насоса. Многоступенчатые насосы необходимы для получения больших напоров от одного насоса. Напор, создаваемый многоступенчатым насосом равен сумме напоров отдельных колес. С целью унификации оборудования все колеса многоступенчатого насоса выпускаются, как правило, одинаковыми, поэтому напор, создаваемый такими насосами, может определяться по зависимости Н = kHi, где Нi - напор одной ступени насоса, k-число ступеней.  Рисунок 1.4 - Схема 4-ступенчатого секционного насоса. Применение нескольких лопастных колес в одном насосном агрегате значительно расширяет область использования таких насосов и позволяет эксплуатировать их в различных условиях. Например, при существенных изменениях в объемах добычи и транспорта нефти. Такая особенность многоступенчатых насосов находит свое применение на насосных станциях нефтепромыслов и в трубопроводном транспорте. По конструкции корпусанасосы подразделяются в зависимости от способа разъема корпуса и по конструкции подвода и отвода. Корпуса насосов представляют собой стальные отливки сложной формы с отводами, подводами и переводными каналами, имеющими высокую чистоту поверхности проточной части. Вся внутренняя полость корпуса насоса находится под давлением, поэтому его механическая прочность проверяется гидравлическими испытаниями. В корпусе насоса предусматриваются отверстия для выпуска воздуха при заполнении насоса перекачиваемой жидкостью и для слива жидкости при разборке насоса. Для насосов, работающих при высоких давлениях и температурах, предусматривается установка дополнительного наружного корпуса. Отводы у центробежных насосов конструктивно объединены с корпусом насоса. Они предназначены для отвода жидкой среды, выбрасываемой рабочим колесом в напорный трубопровод. Части корпуса насоса крепятся между собой шпильками и уплотняются прокладками. По разъему корпуса насосы могут быть с разъемом корпуса в горизонтальной плоскости и с разъемом корпуса в вертикальной плоскости. Подвод (подводящее устройство) устанавливается на всасывающей стороне насоса. Он обеспечивает вход жидкой среды во всасывающую полость рабочего колеса с наименьшими гидравлическими потерями. У центробежных насосов применяют две конструктивные схемы всасывающего устройства - осевой подвод и боковой. Осевые подводы применяют в консольных и во многих вертикальных насосах. Они могут быть цилиндрическими (рисунок 1.5 а), коническими конфузорными (б) и коническими диффузорными (в). Осевой ввод выполняют в виде патрубка, отлитого за одно целое с передней крышкой насоса. Боковые подводы имеют три конструктивные разновидности – с симметричным кольцевым подводом, не создающим момент скорости на входе в колесо (рисунок 1.5 г); полуспиральным, создающим определенный момент скорости на входе в колесо (рисунок 1.5 д); лопаточным подводом (рисунок 1.8, поз.3). Наименьшие гидравлические потери обеспечивает осевой ввод, однако он увеличивает габариты насоса в осевом направлении и поэтому используется у насосов небольших размеров. Боковой подвод конструктивно более компактен, но обладает большими гидравлическими потерями. Используется в многоступенчатых насосах. Кольцевой подвод часто встречается в грунтовых, шламовых насосах. Он проще в изготовлении, но т.к. при обтекании вала создает неравномерное поле скоростей (образуются «мертвые зоны») снижает к.п.д. насоса. Полуспиральные подводы делают у насосов с колесами двухстороннего входа и у некоторых типов многоступенчатых насосов. Они имеют лучшие технико-экономические показатели и почти не уступают насосам с осевым подводом.    Рисунок 1.5 – Типы подводов. По конструкции отвода насосы могут быть спиральными и секционными. Спиральными насосами принято считать те насосы, корпус которых содержит спиральный отвод жидкости. Последний представляет собой канал, расположенный по окружности рабочего колеса с постепенно расширяющимся сечением, который в конце переходит в диффузор (рисунок 1.6 а), заканчивающийся нагнетательным патрубком насоса. Благодаря такой форме спирального отвода в нем происходит постепенное торможение потока и преобразование в результате этого кинетической энергии потока в потенциальную энергию или давление. Спиральный отвод применяют в основном в одноступенчатых насосах с односторонним и двухсторонним входом жидкости и в некоторых многоступенчатых насосах. Каналы спиральных отводов выполняются с формами сечений, показанными на рисунке 1.6 в.   Рисунок 1.6 – Схемы отводов Спиральные отводы обладают наименьшими гидравлическими потерями и предназначены для подачи чистых жидких сред. Насосы для перекачивания жидкостей с механическими включениями, оборудуются отводами кольцевого типа с постоянной площадью поперечного сечения. (рисунок 1.6 б). У насосов секционного типа корпус (рисунок 1.7) состоит из входной секции 1, промежуточных секций 2, напорной секции 4. Секции стянуты болтами 3. Герметичность секционного корпуса в стыках обеспечивается резиновыми кольцами круглого сечения и плотными контактами поверхностей смежных деталей. Такие корпуса используют преимущественно для многоступенчатых насосов, что позволяет легко изменять количество ступеней в насосе и режим его работы. У секционных многоступенчатых насосов отвод жидкой среды от рабочего колеса осуществляется с помощью неподвижного направляющего аппарата. По конструкции направляющие аппараты можно разделить на 2 группы: с кольцевым безлопаточным пространством (рисунок 1.8 а) и с непрерывными каналами (рисунок 1.8 б).  Рисунок 1.7.Секционный корпус. Первый тип (рисунок 1.8 а) состоит из лопаточного направляющего отвода с диффузорными каналами 1, кольцевого безлопаточного пространства 2 и лопаточного подвода к следующему рабочему колесу 3. Число лопаток направляющего аппарата такое же, как у рабочего колеса или отличается на единицу.

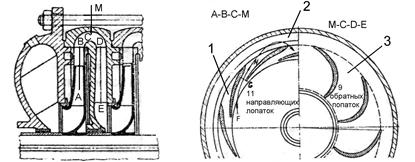

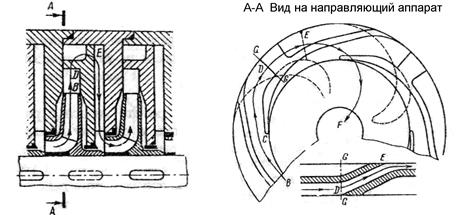

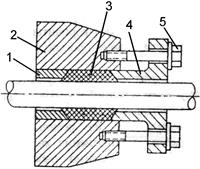

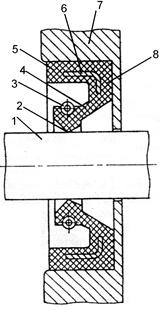

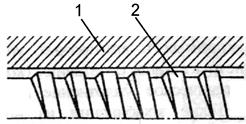

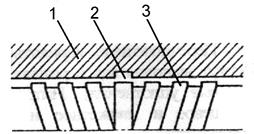

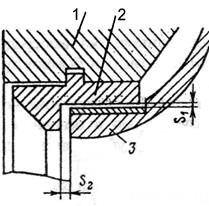

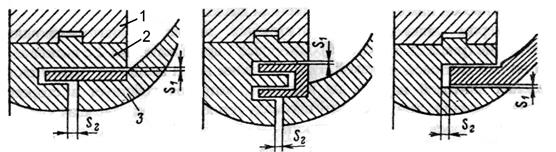

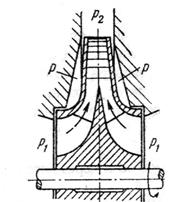

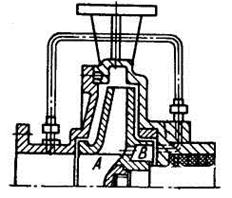

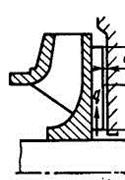

Рисунок 1.8 – Варианты направляющих аппаратов: а - с кольцевым безлопаточным пространством (разрез и схема работы; общий вид направляющего отвода); б - с непрерывными каналами Аппарат с непрерывными каналами (рисунок 1.8 б) имеет меньшие гидравлические потери энергии, т.к. не имеет безлопаточного кольцевого пространства и на всём пути от периферии рабочего колеса до колеса следующей ступени поток проходит по сплошному непрерывному каналу Для уплотнения вала насоса в местах выхода его из корпуса предусматриваются концевые уплотнения. Их основное назначение - предотвращение утечек перекачиваемой жидкости из насоса, недопущение попадания воздуха в насос при его работе с разрежением на входе, обеспечение охлаждения вала при перекачивании горячих жидкостей для предупреждения нагрева шеек вала в подшипниках. Концевые уплотнения разделяются на контактные, бесконтактные и комбинированные. Контактные уплотнения делятся на манжетные (рисунок 1.9 а), сальниковые (рисунок 1.9 б, в) и торцовые уплотнения (рисунок 1.10). Манжетное уплотнение представляет собой уплотнительное кольцо, укрепленное с натягом на валу и неподвижно связанное с корпусом насоса. Кольцо выполняется из эластичного материала и часто имеет сложное сечение с выступающей рабочей кромкой, которая прижимается к валу, кольцевой или спиральной пружиной 3. Существуют варианты, когда пружина отсутствует, а также варианты, когда кольцо имеет простое сечение в виде круга и прямоугольника В общем случае манжетное уплотнение состоит из полки 5, фланца 8, ножки 4 и рабочей кромки 2, образуемой передней и задней кромками. Для придания необходимой упругости манжеты, полка и фланец армируются металлическим каркасом 6. Манжеты изготавливают из резины или пластмассы. Основными недостатками манжетного уплотнения являются малая долговечность, ограничение температурного режима работы и незначительный перепад давления, удерживаемый манжетой. Конструктивное оформление сальниковых уплотнений может быть различным. Простейшее сальниковое уплотнение(рисунок 1.9 б) состоит из корпуса 2, уплотнительного элемента 3, нажимной втулки 4 и вспомогательных деталей. В качестве уплотнительного элемента используется волокнистая набивка (промасленные пенька, хлопчатобумажный шнур, асбестовый шнур и т.д.), эластичная набивка из прорезиненных материалов, а также свинцовая, оловянная и алюминиевая стружка. Набивка устанавливается в гнезде корпуса и при вращении вала остается неподвижной, скользя по валу. Для достижения лучшей герметичности набивка уплотняется нажимной втулкой с помощью болтов 5. Чтобы предотвратить выдавливание набивки, устанавливается грундбукса 1.  а б а б   Рисунок 1.9 – Варианты манжетного и сальникового уплотнений На рисунке 1.9 в изображено сальниковое уплотнение с гидравлическим затвором. Использование гидравлического затвора позволяет исключить подсос воздуха в рабочую полость насоса при образовании там вакуумметрического давления. Кроме того, в подобных уплотнениях обеспечивается хорошая смазка сальниковой набивки, отвод тепла и сокращаются потери на трение. При исправном сальниковом уплотнении через него должно протекать некоторое количество жидкости, служащей для смазки набивки и отвода части тепла, выделяющегося при трении. Через сальник должно просачиваться 60-80 капель в минуту (до 1% подачи насоса). Меньшее просачивание может привести к перегреву уплотнения. Вытекающая жидкость отводится в дренажную линию. Достоинство такого уплотнения - простота, недостаток - малый срок службы, необходимость ухода (подтяжка, перенабивка), непригодность при окружных скоростях свыше 30 м/с. В торцовых уплотнениях (рисунок 1.10) уплотняющая поверхность располагается в плоскости перпендикулярной к оси вращения вала насоса.  б б Рисунок 1.10 – Варианты торцовых уплотнений. Основными элементами торцевого уплотнения (рисунок 1.10 а) являются подвижный 2 и неподвижный 1 контакты, которые выполняются в виде колец, охватывающих вал насоса, но расположенных с некоторым зазором по отношению к валу. Неподвижный контакт крепится непосредственно к корпусу. Подвижный устанавливается на вал с помощью резинового кольца, которое препятствует протечке жидкости между подвижным контактом и валом, но позволяет подвижному контакту свободно перемещаться по валу в осевом направлении. Вращающийся и подвижный в осевом направлении контакт прижимается к неподвижному посредством пружины. Герметичность данного типа уплотнения обеспечивается за счет тщательной шлифовки соприкасающихся поверхностей контактов и их взаимной приработке, а также за счет пружины, прижимающей контакты друг к другу. Такова общая схема торцового уплотнения. С точки зрения конструкции и технологии изготовления торцовые уплотнения более сложные, чем сальниковые и имеют многочисленные конструктивные разновидности. Они бывают одинарными или двойными; одноступенчатыми или двухступенчатыми; с внешним или внутренним подводом жидкости к торцовой щели; уплотнения, разгруженные и неразгруженные, в зависимости от отношения давления на контактных поверхностях к уплотняемому давлению и т.д. В некоторых конструкциях уплотнений для сжатия колец используется сила давления уплотняемой жидкости. Контакты могут прижиматься пружиной, прикрепленной на валу и вращающейся вместе с ним (рисунок 1.10 а), - уплотнение с вращающимся аксиально-подвижным узлом и пружиной, прикрепленной к корпусу (неподвижный контакт фиксируется относительно корпуса через пружину) - уплотнения с не вращающимся аксиально-подвижным узлом (рисунок 1.10 б). Жесткий неподвижный элемент уплотнения, как рекомендуется выполнять из твердого материала. Подвижный в осевом направлении элемент - из твердого металла с вклейкой из более мягкого материала (графита, керамики, бронзы). Торцовые уплотнения нашли широкое применение в центробежных насосах, благодаря следующим преимуществам по сравнению с сальниковыми уплотнениями: - минимальные утечки и потери мощности (приисправном торцовом уплотнении утечка жидкости не превышает 10 капель в минуту или 0,2÷10 см3/час); - малая чувствительность к смещениям и биениям вала (работают даже при повышенной вибрации); - имеют большую долговечность и более широкую зону работы по давлению и окружной скорости; - практически не требуют ухода, что благоприятствует автоматитзации насосных установок; - меньшие габариты, возможность работы в любых средах. Торцовые уплотнения чувствительны к твердым частицам, содержащимся в перекачиваемой жидкости, попаданию которых можно препятствовать подачей чистой запирающей жидкости от постороннего источника в зону уплотнения. В комбинации с контактными концевыми уплотнениями вала используют бесконтактные уплотнения. Бесконтактные уплотнения в высокооборотных насосах могут применяться и как самостоятельные концевые уплотнения. Бесконтактные уплотнения бывают щелевыми (рисунок 1.10, поз.4), лабиринтными и динамическими. В уплотнениях щелевого типа вращающиеся уплотняющие детали (втулки) не соприкасаются. Радиальный зазор в щели равен 0,25÷0,3 мм. Необходимую длину щели определяют расчетом по перепаду давления. Для увеличения сопротивления щели на вращающейся втулке могут быть нарезаны кольцевые канавки. Большему уменьшению утечек также способствует использование лабиринтных уплотнений - разновидность щелевых уплотнений, состоящая из ряда чередующихся узких щелей и расширительных камер (рисунок 1.12 б). Мощность, расходуемая на механические потери в уплотнениях щелевого типа, существенно меньше мощности, расходуемой на потери в сальниках. Примером динамического уплотнения является винтоканавочное уплотнение (рисунок 1.11а). В корпусе 1 вращается вал 2 с выполненной на нем винтовой нарезкой. При вращении вала возникает осевая сила давления винтовой нарезки на жидкость, которая действует в сторону противоположную приложенному перепаду давления, предотвращая утечку. Благодаря простоте, долговечности и высокой надежности данное уплотнение получило широкое применение. Недостатком данного уплотнения является нереверсивностъ и отсутствие уплотняющего действия при остановке вала.   Рисунок 1.11 – Винтоканавочное уплотнение: а – одинарное; б – двойное Все элементы бесконтактных уплотнений могут быть изготовлены из низкоуглеродистых сталей. Вкладыши изготавливают из антифрикционных материалов: оловянистых бронз, пластмасс и т.п. Перечисленные варианты бесконтактных и контактных уплотнений могут выполняться в различных конструктивных сочетаниях. Например, динамическое уплотнение и торцевое; торцевое и манжетное и другие. Такие комбинации могут обеспечить почти полную герметизацию корпуса. Для уменьшения внутренних утечек жидкости в насосе с выхода рабочего колеса на его вход используют передние уплотнения рабочих колес (рисунок 1, поз.5). В ступенях многоступенчатых насосов предусматриваются межступенные уплотнения. Внутренние уплотнения чаще выполняются щелевыми. Пример переднего уплотнения рабочего колеса щелевого типа изображен на рисунке 1.12 а. В корпусе насоса 1 неподвижно устанавливается уплотнительное кольцо 2 с буртиком. Кольцо в продольном и радиальном направлении фиксируется штифтом. Наличие съемного уплотнительного кольца необходимо, потому что поверхности уплотнений подвергаются сильному износу в результате быстрого движения жидкости в зазоре. Осевой зазор s2 устанавливается значительно больше радиального st между уплотнительным кольцом и выточкой рабочего колеса 3. На рисунке 1.12 б показаны разновидности лабиринтных уплотнений рабочего колеса, имеющих большую эффективность. Однако они имеют более высокую сложность в изготовлении и при определенных условиях могут служить источником дополнительной вибрации ротора. В некоторых случаях передние уплотнения рабочих колес выполняют контактными.   Рисунок 1.12 - Варианты передних уплотнений рабочих колес 1 - корпус; 2 - неподвижное уплотнительное кольцо; 3 - рабочее колесо Центробежные насосы, как правило, имеют гидравлическую разгрузку ротора от осевых сил, имеющих гидродинамическую природу. Величина этих сил зависит от конструкции рабочего колеса и мощности насоса. Чем мощнее насос, тем эти силы больше. Осевая гидравлическая сила возникает при работе насоса с рабочим колесом одностороннего входа и направлена в сторону всасывания. Причиной возникновения осевой силы является, главным образом, неодинаковость сил давления, действующих справа и слева на рабочее колесо и неодинаковость площадей, на которые эти давления действуют с обеих сторон (площадь заднего диска рабочего колеса больше площади переднего диска). В результате дисбаланса сил, приложенных к колесу, колесо, а вместе с ним и вал насоса, к которому оно крепится, смещается в сторону всасывания. Смещение происходит со значительной силой, которая воспринимается подшипниками и корпусом насоса. Во избежание их разрушения они усиливаются, а это приводит к усложнению и удорожанию конструкции. Этого можно избежать, если дисбаланс сил уменьшить или полностью ликвидировать с помощью гидравлической разгрузки ротора. В одноступенчатых насосах применяют следующие способы уравновешивания осевых сил: 1. Использование колес с двухсторонним входом жидкости (рисунок 1.13 а). Теоретически осевое усилие в этом случае полностью уравновешивается. Но неточность изготовления и неравномерный износ могут вызвать осевую силу, которая воспринимается упорным подшипником. 2. Применение симметричных уплотнений по обе стороны рабочего колеса (рисунок 1.13 б). Щелевые уплотнения выполняют на одном диаметре. Полости А и В для выравнивания давления могут сообщаться либо через отверстия в основном диске, либо при помощи отводящей трубки (показано штриховыми линиями). В последнем случае отверстия в диске не выполняют. При таком уравновешивании на 3-5% снижается к.п.д. насоса из-за увеличения объемных потерь и нарушения структуры потока на входе утечками через отверстия. 3. Выполнением радиальных импеллеров на внешней стороне заднего диска, снижающих давление в задней пазухе (рисунок 1.13 в). Такой способ часто применяют для насосов, перекачивающих загрязненные жидкости. Одновременно они снижают давление перед концевым уплотнением. Применение импеллеров связано с дополнительной затратой мощности и снижением к.п.д. насоса. А б в    Рисунок 1.13 – Способы уравновешивания осевых сил в одноступенчатых насосах В многоступенчатых насосах используют: 1. В насосах спирального и секционного типа – симметричным расположением групп рабочих колес входной частью с противоположных сторон (рисунок 1.14 а). 2. При одностороннем расположении рабочих колес применяют гидравлические разгрузочные устройства: разгрузочный барабан (рисунок 1.14 б) или гидравлическую пяту (рисунок 1.14 в).

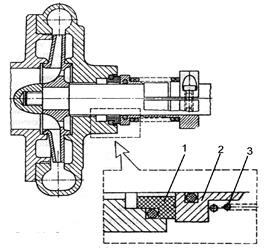

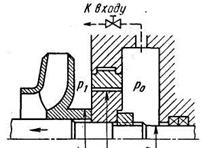

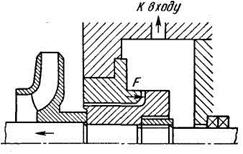

Рисунок 1.11 – Способы уравновешивания осевых сил в многоступенчатых насосах Разгрузочный барабан (думмис) (рисунок 1.14 б) представляет собой цилиндрическую деталь, устанавливаемую на вал за последней ступенью. Между барабаном 1 и корпусом 2 образуется дросселирующая щель. Разностью двух давлений ( Гидравлическая пята (рисунок 1.14 в) является саморегулирующимся уравновешивающим устройством, работающим на всех режимах работы насоса. Между вращающимся разгрузочным диском 1 и неподвижной подушкой пяты (подпятником) 2 образуются две щели: цилиндрическая дросселирующая щель с постоянным сопротивлением и переменная торцовая щель, в которой осуществляется до 70% дросселирования общего перепада давления. Давление в разгрузочной камере 3 за пятой, соединяющейся трубой с входом в насос, зависит от торцового зазора. При уменьшении осевой силы ротор под действием силы F, возникающей в торцовом зазоре гидропяты, перемещается вправо. Торцовый зазор несколько увеличивается, происходит перераспределение давления в камерах и устанавливается новое положение равновесия. И наоборот. Гидравлическая пята также разгружает концевое уплотнение вала от высокого давления. |