Образец курсового проекта по механике. Курсовой проект по дисциплине Теоретическая и техническая механика проектирование привода ленточного конвейера

Скачать 1.18 Mb. Скачать 1.18 Mb.

|

|

Министерство науки и высшего образования РФ ФГБОУ ВО «Нижневартовский государственный университет» Факультет экологии и инжиниринга Кафедра нефтегазового дела Курсовой проект по дисциплине «Теоретическая и техническая механика» ПРОЕКТИРОВАНИЕ ПРИВОДА ЛЕНТОЧНОГО КОНВЕЙЕРА (ВАРИАНТ 99) Исполнитель: студент группы 9802 Федорущенко Виктор Михайлович Руководитель: кандидат экономических наук, доцент Некрасов Алексей Владимирович  Отметка (подпись) Нижневартовск, 2020 Министерство науки и высшего образования Российской Федерации ФГБОУ ВО «Нижневартовский государственный университет» Факультет экологии и инжиниринга Кафедра нефтегазового дела ЗАДАНИЕна курсовой проектСтуденту группы 9802 _______Федорущенко Виктору Михайловичу_________ (фамилия, имя, отчество) 1. Тема курсового проекта «Проектирование привода ленточного конвейера (вариант 99)» (утверждена на заседании кафедры Протокол №12 от 10.09.2020г.) 2. Исходные данные:

3. Разработать: 3.1 Сборочный чертеж приводного вала барабана (срок исполнения 05.12.2020) 3.2 Рабочие чертежи деталей (срок исполнения 15.12.2020) Дата выдачи задания «__» ________2020 г. Руководитель _____________ А.В. Некрасов Задание принял к исполнению «__» _________2020 г. _____________ В. М. Федорущенко СОДЕРЖАНИЕ

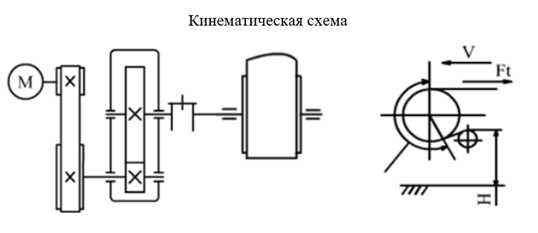

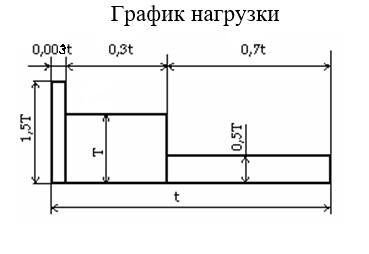

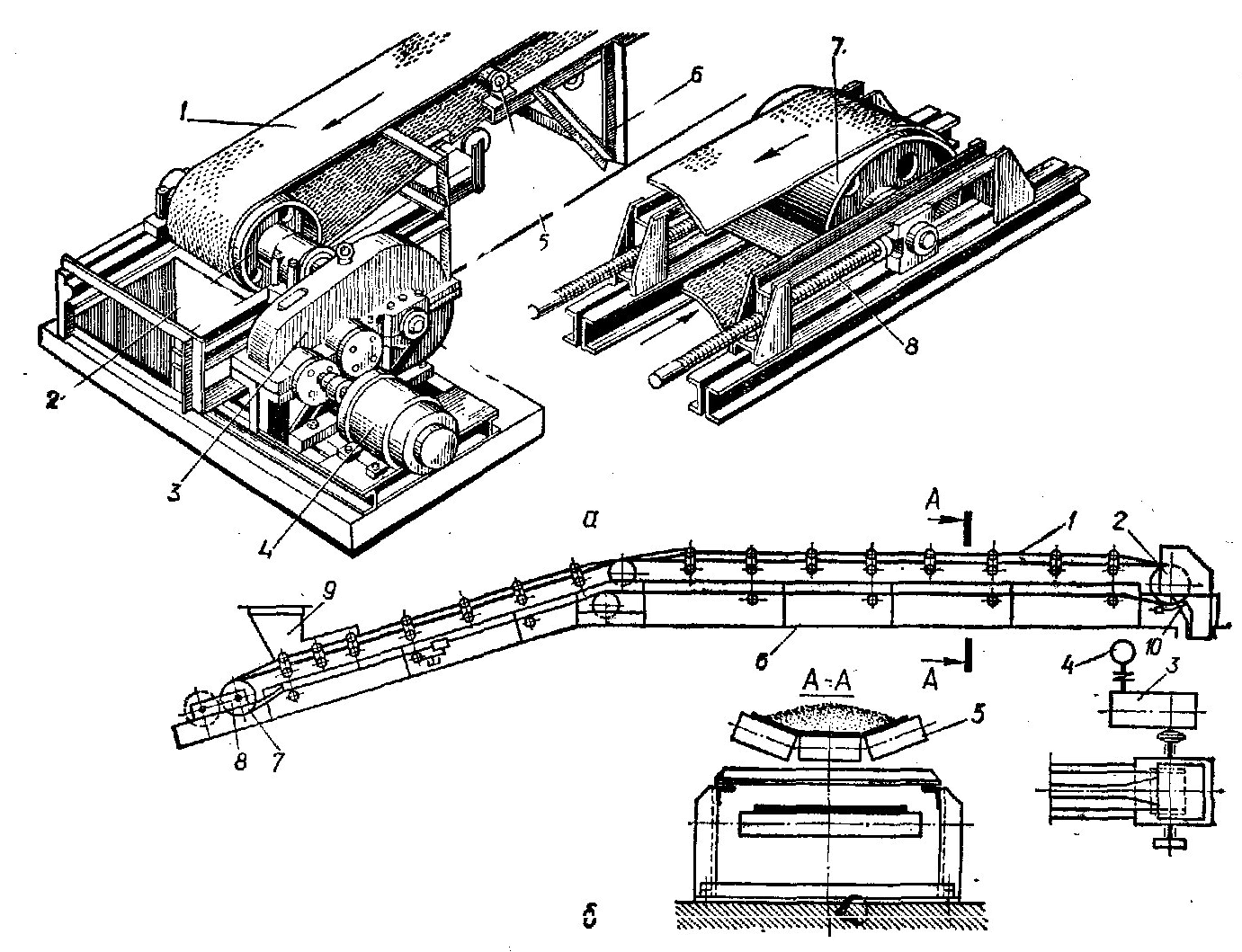

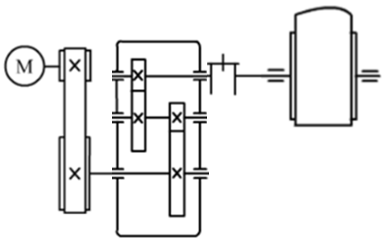

ВВЕДЕНИЕ Конвейерный транспорт - наиболее производительный вид непрерывного транспорта, характеризующийся централизованным автоматическим управлением, простотой обслуживания и малыми затратами на эксплуатацию. Широкое распространение получили ленточные, пластинчатые, ковшевые, подвесные конвейеры. Эти конвейеры состоят из тягового и несущего органа с поддерживающими и направляющими элементами, ведущего и ведомого барабанов или звездочек, натяжного устройства, загрузочного и перегрузочного устройства, рамы. Целью данного курсового проекта является разработка ленточного конвейера. В ленточном конвейере тяговый орган выполняет также функции несущего органа. Привод наиболее часто осуществляется от электродвигателя через редуктор. При необходимости в приводе имеется и тормозное устройство. Приводные машины комплектуются, как правило, из стандартных узлов и деталей. В зависимости от рода перемещаемого груза, конвейеры используют для перемещения штучных грузов, сыпучих мелко и крупно кусковых грузов. Поэтому форма грузонесущего элемента может быть различна. Для ленточных конвейеров форма ленты может быть прямой или желобчатой. С помощью ленточных конвейеров можно перемещать грузы в горизонтальном или наклонном направлениях. Протяженность трассы конвейера – от нескольких метров до километров (горнодобывающая промышленность). В отличие от грузоподъемных машин, которые перемещают грузы определенными порциями и обратным движением без груза возвращаются за новой порцией груза, транспортирующие машины конвейеры предназначаются для перемещения грузов непрерывным потоком без остановок для их загрузки и разгрузки. Конвейеры предназначены для работы с массовыми грузами, т.е. грузами, состоящими из большого числа однородных частиц или кусков, или штучными грузами, перемещаемыми в большом количестве. Все машины непрерывного транспорта можно подразделить на две группы - транспортирующие машины с тяговым элементом (лента, цепь, канат), в котором груз перемещается вместе с тяговым элементом и транспортирующие машины без тягового элемента. Основной характеристикой конвейеров является их производительности – объемная V, м3 / ч, массовая Q т/ч или штучная С шт/ч. По абразивным свойствам грузы подразделяются на категории: - неабразивные – продукты силосного хозяйства, зерно, опилки, щепа, штучные пакетированные грузы, - малоабразивные – бурый уголь, каменный уголь, формовочная земля, половая сера, глина, шамот, песок, гравий, цемент, - абразивная – железная руда, антрацит, горные породы средней твердости, кокс, рудный концентрат, известняк, магнезит, щебень, - высокоабразивные – полиметаллические руды, руда цветных металлов, твердые горные породы, железная руда. Многие параметры конвейера и разгрузочных устройств, включая форму желоба и др. зависит от степени подвижности. Форма и площадь сечения груза, свободно насыпанного на неподвижную плоскость, определяют углом естественного откоса в потоке. Значение этого угла зависит от сил сцепления между отдельными частицами определяемых от влажности груза, и от сил трения, возникающих при относительном перемещении частиц. Ленточные конвейеры остаются наиболее распространенным типом транспортирующих машин непрерывного действия во всех отраслях промышленности. Из более числа конвейерных установок более 90 % составляют ленточные конвейеры. Они используются в горнодобывающей промышленности – для транспортировки руд полезных ископаемых и угля при открытой разработке, в металлургии – для подачи земли и топлива, на предприятиях с поточным производством - для транспортировки заготовок между рабочими местами и т.д. 1. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ПРИВОДА 1.1 Устройство ленточного конвейера Обычно ленточные конвейеры имеют тяговый элемент в виде бесконечной ленты, являющийся и несущим элементом конвейера, привод, приводящий в движение барабан, натяжное устройство, роликовые опоры на рабочей и полостной ветви ленты, а также загрузочно-разгрузочные устройства, устройства для очистки ленты. Все элементы конвейера смонтированы на раме. На (Рисунке 1) приведен пример ленточного конвейера, который состоит из гибкой замкнутой, предварительно натянутой ленты 1, являющейся одновременно грузонесущим и тяговым органом, приводного 2 и натяжного 7 барабанов, роликоопор 5 для поддержания рабочей и нерабочей ветвей, привода. Привод включает: приводной барабан, редуктор 3, электродвигатель 4 и муфты, натяжного устройства 8, опорной металлоконструкции 6 (в конвейерах она называется став), загрузочного 9 и разгрузочного устройств, очистных устройств 10. +  Рисунок 1 - Ленточный конвейер С помощью установок, оснащенных ленточными конвейерами можно транспортировать сыпучие грузы на весьма большие расстояния. Ленточные конвейеры отличаются высокой производительностью до 30-40 тыс. т/ч, простотой конструкции, малой материалоемкостью, и как следствие относительно низкой стоимостью, надежностью в работе и удобством в эксплуатации, относительно небольшим расходом энергии. Они могут иметь криволинейную трассу с поворотами в горизонтальной плоскости и с подъемами и спусками в вертикальной плоскости в зависимости от рельефа местности. Однако создание криволинейной трассы сопряжено с трудностями обеспечения надежного и стабильного положения ленты на криволинейном участке. Радиус поворота ленты в горизонтальной плоскости зависят от конструкции конвейера, типа ленты и ее ширины и имеет широкий диапазон значений. Схемы ленточных конвейеров весьма разнообразны и определяются назначением конвейера. Технико-экономические исследования и опыт показывают, что для транспортирования массовых грузов с грузооборотом 5-25 млн. т. в год на расстояние до 100 км применять ленточные конвейеры экономичнее, чем использовать железнодорожный или автомобильный транспорт. Достоинствами конвейерных лент являются их относительно малая масса, отсутствие быстроизнашивающихся шарниров, возможность перемещения грузов с большими скоростями. Срок службы конвейерных резинотканевых лент в зависимости от условий эксплуатации, характеристики транспортируемого груза, типа тканевого каркаса и времени одного оборота пробега ленты составляет 15-48 месяцев. Применение ленточных конвейеров ограничено диапазоном температур от 60 до 200 ºС. К недостаткам ленточных конвейеров следует отнести пыление при транспортировании мелких сыпучих грузов. 1.2 Определение потребной мощности и выбор электродвигателя Для определения расчётной мощности необходимо знать: эквивалентный вращающий момент  , угловую скорость вращения вала ИМ , угловую скорость вращения вала ИМ  , общий кпд привода , общий кпд привода  . .Расчётная мощность электродвигателя в киловаттах определяется по зависимости:  (1) (1) где ТЕ – постоянный вращающий момент на валу ИМ, эквивалентный переменному моменту, заданному графиком нагрузки, кНм; ω – угловая скорость вращения вала ИМ конвейера, рад/с;  – общий КПД привода. – общий КПД привода.Эквивалентный вращающий момент рассчитывается следующим образом:  (2) (2) где Тi, ti – ступени нагрузки (момента) и соответствующее ей время работы по графику нагрузки; t – общее время работы под нагрузкой; Т – номинальный вращающий момент на ИМ, кНм. Номинальный момент находится по формуле:  (3) где Ft – окружное усилие на рабочем элементе Им, кН; D – диаметр барабана (Dб) или звёздочки (Dз), мм.  Подставляя полученное значение  в формулу (2), получим: в формулу (2), получим: Угловая скорость вращения вала ИМ определяется по формуле:  (4) где V - скорость тягового элемента конвейера, м/с.  Общий КПД привода находится как произведение КПД отдельных звеньев кинематической цепи:  (5) Значения КПД отдельных звеньев кинематической цепи можно принимать по (Таблица А.1). Согласно кинематической схеме и формуле (5), а также с учетом данных (Таблица А.1) получаем:  Подставляя полученные значения  в формулу (1), получим: в формулу (1), получим: Для однозначного выбора электродвигателя одной расчетной мощности недостаточно. Необходимо также знать расчетную частоту вращения вала электродвигателя или возможный диапазон ее изменения:   (6) (6) где  , ,  – соответственно максимальная и минимальная (для заданной кинематической схемы привода) расчетная частота вращения вала электродвигателя, об/мин; – соответственно максимальная и минимальная (для заданной кинематической схемы привода) расчетная частота вращения вала электродвигателя, об/мин;  – частота вращения вала ИМ, об/мин; – частота вращения вала ИМ, об/мин;  , ,  – соответственно максимальное и минимальное общее передаточное отношение кинематической схемы привода. – соответственно максимальное и минимальное общее передаточное отношение кинематической схемы привода. (7) (7)где ω – угловая скорость вала ИМ.  Общее передаточное отношение привода определяется как произведение передаточных отношений отдельных ступеней передач, входящих в кинематическую схему:   (8) где  , , – соответственно максимальное и минимальное передаточное отношение i- й ступени передач определяется по (Таблица А.2). – соответственно максимальное и минимальное передаточное отношение i- й ступени передач определяется по (Таблица А.2).  Подставляя найденные значения  , ,  , ,  в формулу (6) найдем возможный диапазон асинхронной частоты вращения вала электродвигателя: в формулу (6) найдем возможный диапазон асинхронной частоты вращения вала электродвигателя:  Из таблиц характеристик стандартных электродвигателей единой серии АИР (Таблица А.3) выбираем электродвигатель по условиям:   (9) (9)где   – табличные значения соответственно мощности, кВт и частоты вращения вала, об/мин. – табличные значения соответственно мощности, кВт и частоты вращения вала, об/мин.Так как в данном случае возможный диапазон асинхронной частоты слишком мал, необходимо заменить одноступенчатый редуктор на двухступенчатый. В таком случае, кинематическая схема примет данный вид:  В связи с изменением кинематической схема повторяем расчеты по формулам (5), (1), (6), (8) и исходя из измененных данных подбираем двигатель по условию (9):     Если скоростной диапазон достаточно большой, т.е по скоростной характеристике можно выбрать несколько двигателей, окончательное решение принимается с учетом следующих соображений. Быстроходные двигатели легче и дешевле тихоходных, поэтому предпочтительнее. Однако выбор быстроходного двигателя приводит к увеличению общего передаточного отношения редуктора и, как правило, к увеличению его габаритов, массы и стоимости. Если позволяет скоростной диапазон, рекомендуется выбирать два двигателя с различной скоростной характеристикой и последующий расчет вести параллельно. В конце расчета производится анализ вариантов по кинематическим, технико-экономическим и другим признакам и выбирается окончательный вариант. В соответствии с расчетной мощностью и полученным диапазоном скоростей, а также рекомендации (9) из (Таблица А.3) выбираем два электродвигателя:   1.3 Определение передаточного отношения привода и его разбивка по ступеням передач. Общее передаточное отношение привода определяется по формуле:  (10) Определяем общее передаточное число для двух вариантов электродвигателей:   Е  сли по кинематической схеме передач редуктора имеется открытая передача (зубчатая, цепная или ременная), то, принимая по (Таблица А.2), передаточное отношение открытой передачи, находят передаточное отношение редуктора: сли по кинематической схеме передач редуктора имеется открытая передача (зубчатая, цепная или ременная), то, принимая по (Таблица А.2), передаточное отношение открытой передачи, находят передаточное отношение редуктора:(11) где  – передаточное отношение отрытой передачи. – передаточное отношение отрытой передачи.Принимаем по (Таблица А.2) передаточное отношение цепной передачи  находим при помощи формулы (11) передаточные отношения редукторов: находим при помощи формулы (11) передаточные отношения редукторов:  Передаточные отношения одноступенчатых цилиндрических и конических редукторов, проектируемых для серийного производства, выбираются из стандартных рядов: Таблица 1 – Стандартный ряд передаточных отношений

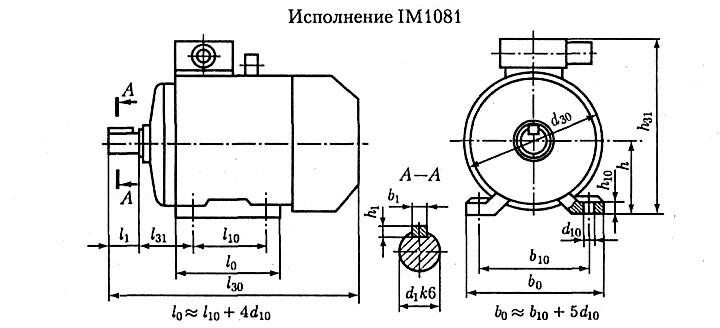

Предпочтительнее 1-й ряд. Передаточное отношение тихоходной –  и быстроходной – и быстроходной –  ступеней двухступенчатых редукторов можно определить по рекомендациям П.Ф. Дунаева [9]. ступеней двухступенчатых редукторов можно определить по рекомендациям П.Ф. Дунаева [9].  (12)  , ,  (13) (13)   Учитывая рекомендации по назначению передаточных отношений ступеней редуктора (Таблица А.2), из двух вариантов выбираем второй, так как для первого варианта  . С учетом стандартного ряда передаточных отношений (Таблица 1) для принятого варианта разбивки назначаем: . С учетом стандартного ряда передаточных отношений (Таблица 1) для принятого варианта разбивки назначаем: Точность разбивки общего передаточного отношения проверяется следующим условием:  (14)  Условие (14) выполняется. Окончательно принимаем:  электродвигатель 4А 90 L8 УЗ исполнение M100. электродвигатель 4А 90 L8 УЗ исполнение M100.  об/мин; об/мин;  Далее производится проверка выбранного двигателя на перегрузку [5]. Она преследует цель предотвратить "опрокидывание" (остановку двигателя под нагрузкой) при резком увеличении нагрузки. Проверку производят при возможных неблагоприятных условиях эксплуатации, когда напряжение в электросети понижено на 10 % (что соответствует уменьшению движущего момента на 19 %), а нагрузка достигает максимального значения:  (15) где Pтаб – номинальная мощность двигателя по каталогу, кВт; Tmax – максимальный момент при эксплуатации (по графику нагрузки), кНм; nтаб – асинхронная частота вращения вала электродвигателя по каталогу, об/мин; ψn – кратность пускового момента по каталогу на электродвигатель (Таблица А.3). Если условие (15) не выполняется, то следует выбрать двигатель большей мощности.    = 1,5 кВт, условие (15) не выполняется, т.е. двигатель будет перегружен. = 1,5 кВт, условие (15) не выполняется, т.е. двигатель будет перегружен.Выбираем более мощный двигатель 4A 100 L6 УЗ исполнение M100.  об/мин; об/мин;  Проверяем его на перегрузку: Проверяем его на перегрузку:  = 2,2 кВт, условие (15) выполняется, т.е. двигатель не будет перегружен. = 2,2 кВт, условие (15) выполняется, т.е. двигатель не будет перегружен.Вычерчиваем эскиз выбранного электродвигателя с указанием его основных характеристик (Таблица А.4).  Рисунок 2 - Эскиз двигателя Таблица 2 - Двигатель. Основные размеры

1.4 Составление таблицы исходных данных Подстрочный индекс передаточного отношения состоит из двух цифр. Первая цифра соответствует номеру вала ведущего элемента, а вторая – номеру вала ведомого элемента. Затем производится расчет кинематических и силовых характеристик каждого вала. Расчет этот оформляется в виде таблицы исходных данных. При расчете мощности на каждом валу учитываются потери (КПД) на участке кинематической цепи от электродвигателя до рассматриваемого вала (если считается P1) и от предыдущего вала до рассматриваемого вала (если считается Р2, Р3 ... и т.д.). Кроме того, при расчете P1 за мощность электродвигателя принимается номинальная расчетная (РРН), полученная по формуле:  (16) (16) После составления таблицы исходных данных производится проверка правильности расчетов. Должны выполняться следующие два примерных равенства: n4≈nИM, Т4≈Т. (17) В левой части равенства стоят данные последней строки таблицы, а справа – соответствующие им характеристики исполнительного механизма, рассчитанные по формулам (7) и (3). Таблица 3 - Исходные данные

Расхождения в скоростях и моментах >1 %, что допустимо (предел 5 %). 2. ПРОЕКТИРОВАНИЕ ПРИВОДНОГО ВАЛА. 2.1 Составление схемы, определение опорных точек и предварительных размеров |