практическая. Практические работы. Занятие 1 Классификация центробежных насосов по их конструктивным особенностям

Скачать 1.24 Mb. Скачать 1.24 Mb.

|

|

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 2 Основные параметры центробежных насосов Цель: Получение навыков расчета основных параметров центробежного насоса. Содержание: 1.Изучение теоретических основ настоящего раздела методических указаний; 2. Изучение экспериментальной установки 3. Определение основных параметров насоса: а) напор, развиваемый насосом; б) допустимая высота всасывания; в) полезная мощность насоса; г) КПД насосно-силового агрегата; д) коэффициент быстроходности насоса Теоретические основы: Подача или производительность насоса – количество жидкости, подаваемое насосом в нагнетательный трубопровод в единицу времени. Различают производительность массовую M и объемную Q. Между собой они связаны соотношением M Q (2.1) где плотность жидкости Полное давление, развиваемое насосом рассчитывается по формуле: 2 1 2 1 2 2 2 1 2 g Z Z U U P P P (2.2) где P1 и P2 - давление на входе и выходе насоса, Па; U1 и U2 - скорость жидкости на входе и выходе, м/с; g – ускорение свободного падения, м/с2 ; Z1 и Z2 - геодезические отметки манометров, которыми измеряют давления P1 и P2 , м. Полный напор, развиваемый насосом, определяется при помощи формулы 2.2 и на основе известного соотношения между давлением и напором Ð gH (2.3) где Н – полный напор, развиваемый насосом. Поскольку центробежные насосы одновременно являются механизмом и гидравлической машиной, то их работа оценивается с помощью нескольких коэффициентов полезного действия: - гидравлический КПД; - объемный КПД; - механический КПД. 8 С помощью оцениваются потери гидравлической энергии (потери напора) в проточной части насоса. С помощью оцениваются объемные потери энергии в насосе, возникающие в результате утечек и протечек жидкости в уплотнениях. С помощью оцениваются потери энергии в узлах трения насосов (подшипниках и концевых уплотнителях). Общий КПД насоса равен: (2.4) Применительно к насосам различают несколько видов мощности: - полезная мощность: Nпол= PQ gHQ ; (2.5) - мощность, потребляемая насосом: Nïîë N ; (2.6) - мощность насосно-силового агрегата: NНСА= äâïåð Nïîë , (2.7) где ηдв – КПД двигателя; ηпер – КПД механической передачи между двигателем и насосом. Кавитационный запас насоса – это избыток удельной энергии жидкости на входе в насос над удельной энергией насыщенных паров жидкости: g P U P s 2 h 2 1 1 , (2.8) где Рs – давление насыщенных паров перекачиваемой жидкости. Критический кавитационный запас насоса – это минимальный избыток удельной энергии жидкости на входе в насос над удельной энергией насыщенных паров жидкости, при котором в насосе не возникает кавитации. Допустимый кавитационный запас насоса: ∆hдоп = к ∙∆hкр (2.9) где к – коэффициент запаса, принимаемый в размере 1,1-1,35; ∆hкр – критический кавитационный запас. Допустимая высота всасывания насоса - это максимальная высота, на которую насос может поднять жидкость во всасывающем трубопроводе над уровнем жидкости в резервуаре откачки, при которой в насосе не будет кавитации: äîï â ñ s h h g U g P P H 2 2 0 1 S , (2.10) где Р0 - давление над уровнем жидкости в резервуаре откачки; hвс - потери напора во всасывающем трубопроводе. Рассчитанное по формуле 2.10 значение HS может быть как 9 положительным, так и отрицательным. Положительное значение свидетельствует о том, что насос в данной ситуации обладает самовсасывающей способностью и может поднять жидкость во всасывающем трубопроводе над уровнем еѐ в резервуаре откачки, но на высоту не более рассчитанной. Отрицательное значение HS свидетельствуют об отсутствии у насоса самовсасывающей способности. Для придания насосу работоспособности в данном случае на его входе необходимо поддерживать напор не менее рассчитанного отрицательного значения Hs взятого по абсолютной величине (подпор). Коэффициент быстроходности насоса определяется формулой: 4 65 3 3, H n Q ns , (2.11) где n – номинальные обороты ротора, мин-1 ; Q и H –номинальная подача м 3 /с и номинальный напор, м (которые обычно определяются из маркировки насоса). Коэффициент быстроходности насосов – это своеобразный критерий в зависимости от численного значения, которого насосы подразделяются на: 1. Тихоходные s n =40-80 2. нормальной быстроходности s n = 80-150 3. быстроходные s n =150-300 Описание экспериментальной установки Экспериментальная установка состоит из центробежного насоса марки НМ 3600-230, откачивающего нефть из резервуара с давлением над уровнем нефти Р0=1,01 кГс/см2. Давление на входе и выходе насоса равно соответственно Р1 = 4,62 кГс/см2и Р2 =25,8 кГс/см2и измеряется манометрами в точках с геодезическими отметками Z1=1,0 м и Z2 =1,4 м. Показания расходомера насоса и ваттметра двигателя насоса составляют соответственно Q=3220 м3/ч и W=2100 кВт Потери напора во всасывающем трубопроводе принять равными 5 м. Параметры насоса: диаметры всасывающего и нагнетательного патрубков равны между собой и равны D=600 мм, частота вращения вала насоса n=3000 об/мин., допустимый кавитационный запас насоса при производительности Q=3220 м3/ч равен ∆hдоп=20 м. Насос перекачивает нефть плотностью =0,855 т/м3 с давлением насыщенных паров Рs=420 мм рт.ст. Требуется определить: напор, развиваемый насосом; допустимую высоту всасывания; полезную мощность насоса; КПД насосно-силового агрегата; коэффициент быстроходности насоса. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 3 Регулирование режимов работы центробежных насосов Цель работы: Получение навыков построения совмещенной характеристики НПС и трубопровода, расчета режимов работы при регулировании. Ход работы Нефтеперекачивающая станция оснащена К насосами марки Х, работающих в режиме последовательного соединения и подающих нефть с плотностью ρ и вязкостью ν в магистральный нефтепровод длиной L с внутренним диаметром D. Таблица 1 Численные значения параметров насоса, нефтепровода, нефти

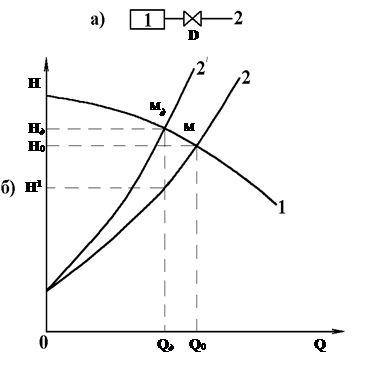

Существующие методы регулирования работы НПС подразделяются на методы плавного и ступенчатого регулирования. К теоретически возможным методам плавного регулирования относятся: перепуск, дросселирование, изменение числа оборотов ротора насосов. К методам ступенчатого регулирования относят: изменение числа работающих насосов НПС, изменение схемы соединения насосов на НПС, изменение числа ступеней у многоступенчатых насосов, замена роторов (рабочих колёс) насосов, изменение диаметра рабочего колеса насосов. Метод регулирования перепуском состоит в перепуске части жидкости с выхода насоса вновь на его вход (рис.1а). При этом происходит изменение характеристики трубопроводной системы, на которую работает насос и изменяется месторасположение рабочей точки НПС. Это влечёт за собой изменение режима работы нефтепровода. Рассмотрим данный случай подробнее. Допустим, в начальный момент НПС 1 работала без перепуска на нефтепровод 2 (рис.1б). Рабочая точка системы занимает положение М, производительность нефтепровода равна Q0. Откроем задвижку на перепускном трубопроводе 3. Жидкость теперь движется не только по одному нефтепроводу 2, но и по перепускному трубопроводу 3. С гидравлической точки зрения это означает появление в системе дополнительного элемента – трубопровода 3. Теперь для нахождения рабочей точки системы необходимо первоначально найти суммарную H-Q характеристику трубопроводов 2 и 3. Эти трубопроводы согласно рис. 1 соединены между собой параллельно. Поэтому для нахождения их суммарной характеристики следует сложить 2 и 3 путём сложения их абсцисс (Q) при одинаковых ординатах (H). В итоге получается кривая (2+3). Рабочей точкой системы при работе НПС с перепуском будет точка МП.  Рис. 1. Изменение режимов работы НПС перепуском Как видно, при работе с перепуском производительность НПС возрастает с Q0 до QП. Посмотрим, какое количество жидкости при этом будет поступать в нефтепровод 2. Нефтепровод 2 расположен на выходе НПС и находится под напором станции, равным согласно МП величине НП. При напоре НП нефтепровод 2 будет пропускать через себя, если следовать его H-Q характеристике, производительность Q2, меньшую первоначальной Q0, существовавшей при перекачке без перепуска. Таким образом, при перекачке с перепуском производительность нефтепровода всегда только снижается. Данный метод регулирования является неэкономичным, т.к. при его осуществлении производительность нефтепровода снижается, а производительность НПС, напротив, возрастает. Это вызывает перерасход энергии на единицу транспортируемой нефти. Регулирование режима работы НПС дросселированием состоит в создании потоку искусственного сопротивления в виде сужения площади поперечного сечения потока в каком-либо его месте (сечении). Реализуется данный метод на узлах регулирования НПС с помощью управляемых со щита станции и автоматикой регуляторов давления или регулирующих заслонок.  Рис.2. Изменение режимов работы НПС дросселированием Суть данного метода показана на рис.2. При полностью открытом дроссельном органе D (заслонке, регуляторе и т.д.) рабочей точкой системы является точка М, производительность системы (нефтепровода) равна Q0, гидропотери в ней Н0. Если дроссельный орган D прикрыть, то его сопротивление увеличится, и к потерям напора в нефтепроводе, отображённом на рис.2б, кривой 2, прибавляя потери напора в дроссельном органе. Общие потери напора в системе возрастут, им будет соответствовать кривая 2’. Рабочая точка системы и НПС переместится в положение Мд, производительность нефтепровода снизится до Qд. Интересно проследить, как изменяется напор НПС при дросселировании. Согласно рис.2б, напор, развиваемый станцией при дросселировании, увеличивается до Нд, потери же напора в нефтепроводе, напротив, уменьшаются. При производительности Qд они в соответствии с Н-Q характеристикой собственно нефтепровода 2 (без учёта дроссельного органа) составляют Н’д Напор, соответствующий разности Нд – Н’д, развивается НПС не производительно, т.к. теряется на дроссельном органе. Таким образом, при дросселировании производительность нефтепровода всегда только уменьшается. Данный метод регулирования также неэкономичен, т.к. НПС непроизводительно развивает излишний напор, что делает дороже транспорт нефти в связи с перерасходом энергии. Напорная характеристика центробежного насоса описывается уравнением: Н = а - bQ2 = 272-0,260*10-5*25000000=207,0 где Н – напор (м), соответствующий подаче насоса Q (м3/ч); а (м) и b (м/(м3/ч)2) – эмпирические коэффициенты аппроксимации напорных характеристик насосов (табл. 2.) Таблица 2 Коэффициенты α и b аппроксимации напорных характеристик для некоторых нефтяных центробежных насосов серии НМ

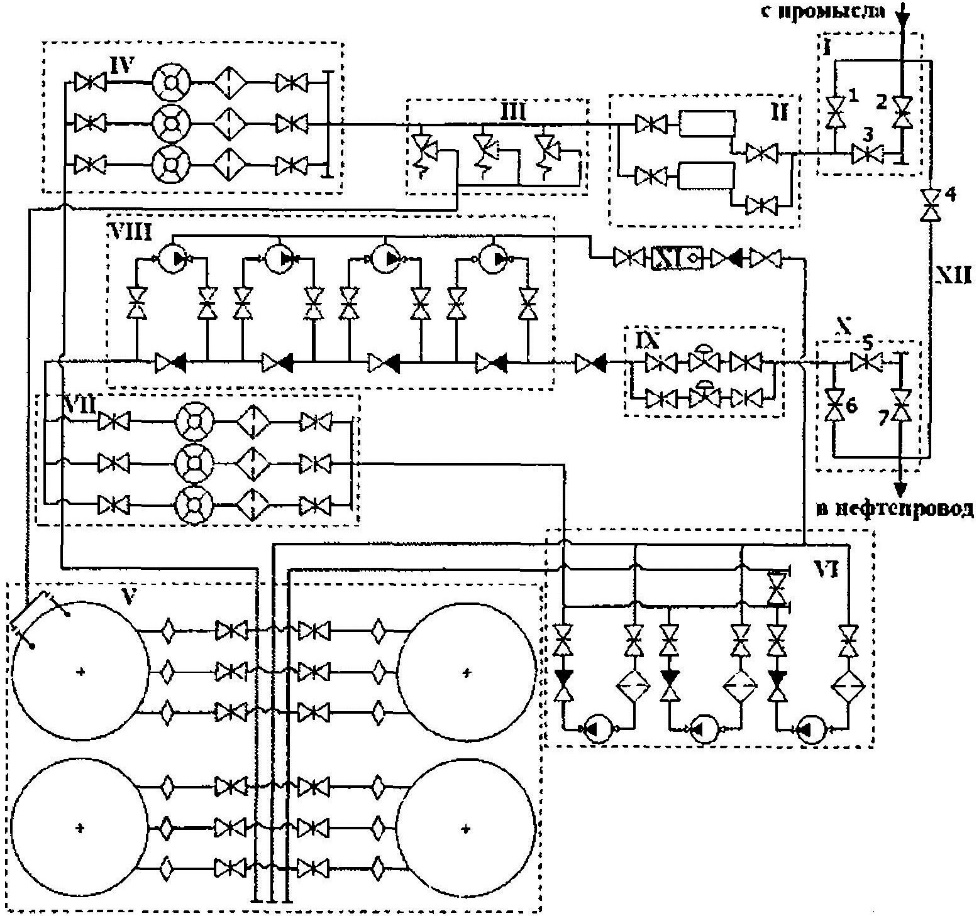

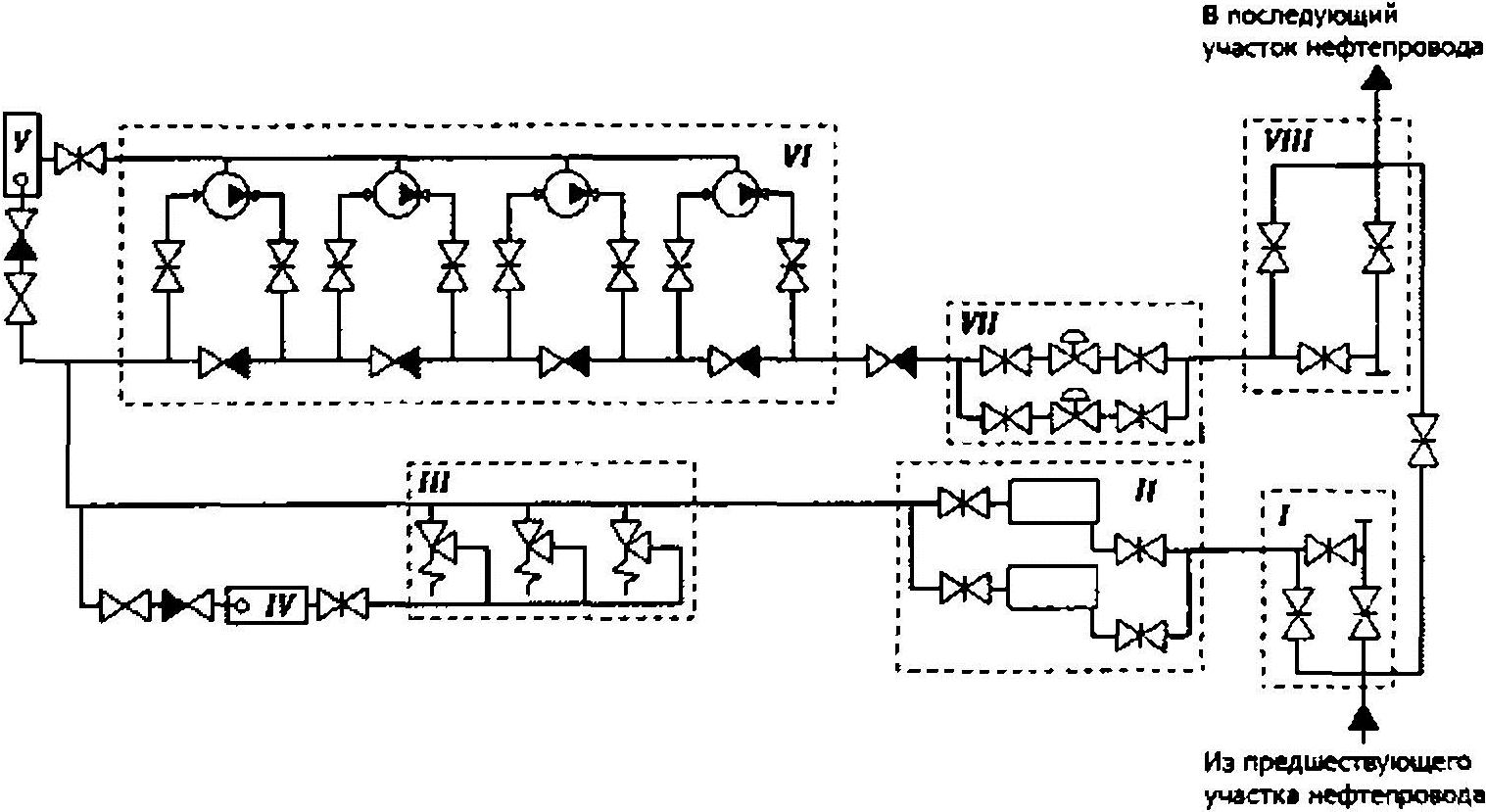

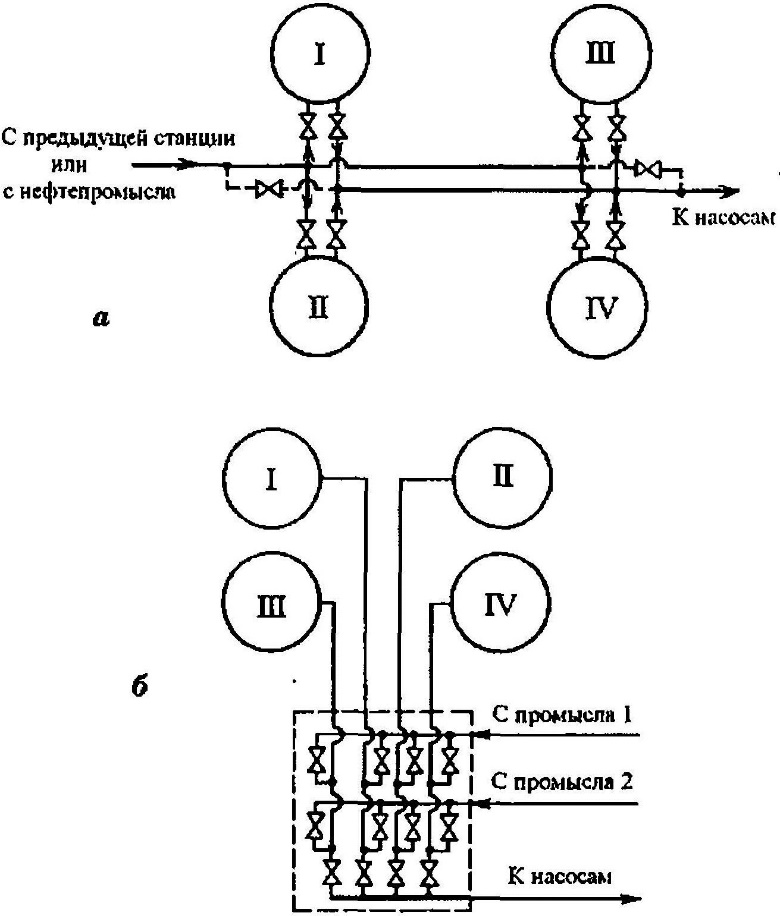

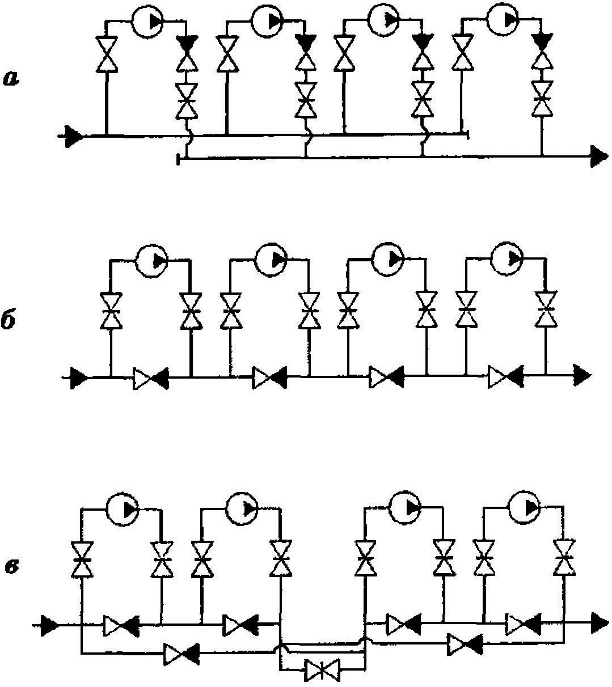

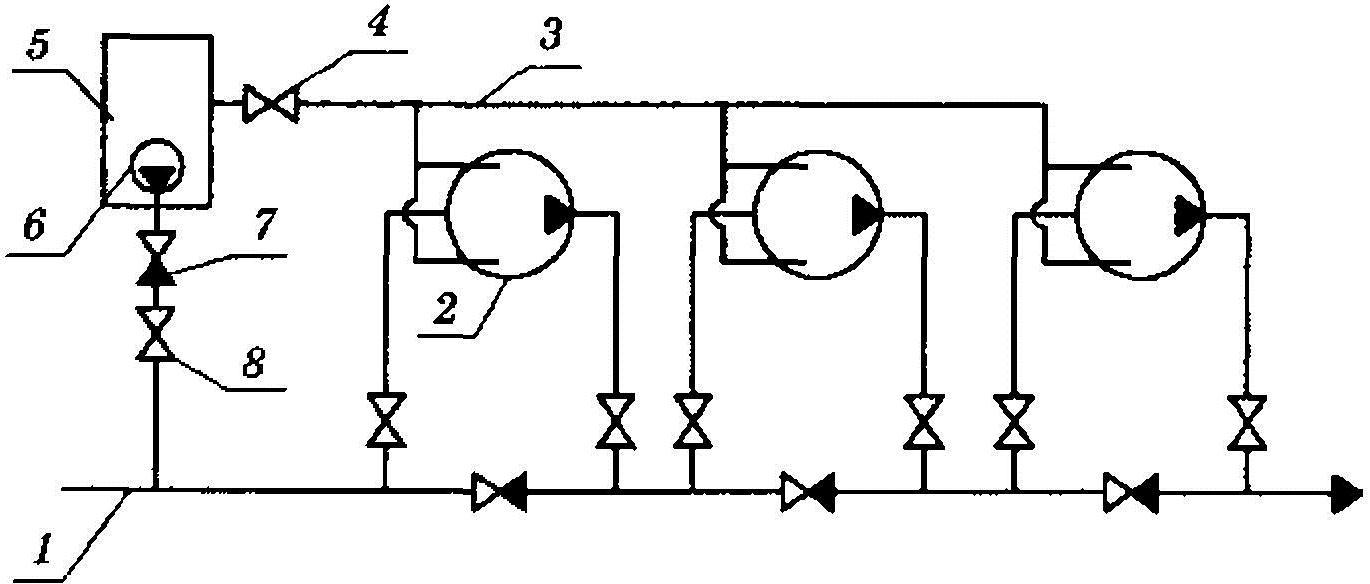

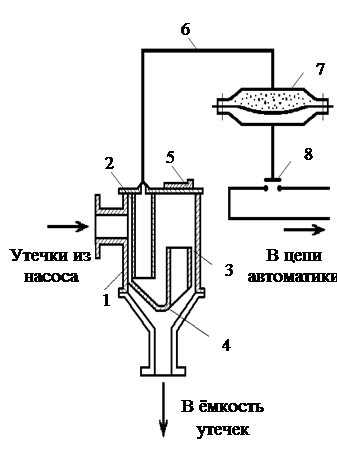

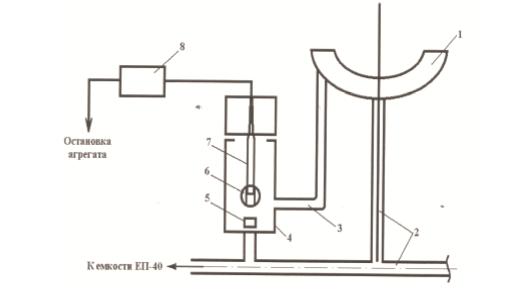

При последовательном соединении К одинаковых насосов их суммарная напорная характеристика будет следующей: Н = К (а - bQ2)=3*207,0=621 м При параллельном соединении К одинаковых насосов их суммарная напорная характеристика определится выражением: Потери напора в нефтепроводе могут быть определены по уравнению Лейбензона: где h – потери напора, (м); Q - производительность нефтепровода, (м3/с); ν – кинематическая вязкость нефти, (м2/с); L – длина нефтепровода, (м); D – внутренний диаметр нефтерповода, (м); β и т – безразмерные коэффициенты, значения которых зависят от режима движения жидкости в трубопроводе (например, для турбулентного режима в области гидравлически гладких труб β = 0,0247, m=0,25). Экономичность работы НПС в условиях их эксплуатации определяется главным образом энергозатратами, то есть расходом мощности. Мощность, потребляемая НПС в целом (всеми ее насосно-силовыми агрегатами) рассчитывается по формуле: EMBED Equation.3 =845*9,81*207,0*1,389/0,76=3,14 МВт. где Н и Q – напор и производительность станции, определяемые по ее рабочей точке; ηнпс – КПД НПС. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 4 Технологическая схема головной нефтеперекачивающей станции Цель: Изучение основных объектов ГНПС. Содержание работы: 1. Изучение теоретических основ настоящего раздела методических указаний; 2. Определение назначения основных технологических объектов станции и принципа их действия Теоретические основы: Технологической схемой НПС называют безмасштабный рисунок, на котором представлена схема размещения ее объектов, а также внутристанционных коммуникаций (технологических трубопроводов) с указанием диаметров и направлений потоков. Сооружения НПС могут быть разделены на две группы: производственного и вспомогательного назначения. К объектам первой группы относятся: подпорная насосная, магистральная насосная, резервуарный парк, площадка фильтров-грязеуловителей, технологические трубопроводы, узлы учета, узел регуляторов давления, камеры приема и пуска средств очистки и диагностики, совмещенные с узлом подключения к магистральному трубопроводу, узел предохранительных устройств, емкость сбора утечек с погруженным насосом. Объектами второй группы являются: системы энерго-, водо- и теплоснабжения, водоотведения, автоматики, телемеханики, узел связи, лаборатория, мех мастерские, пожарное депо, гараж, административное здание и т.д. Принципиальная технологическая схема головной НПС магистрального нефтепровода приведена на рисунке ниже. Нефть с промысла поступает на станцию через фильтры-грязеуловители, узел предохранительных устройств, узел учета и направляется в резервуарный парк. Здесь осуществляется ее отстаивание от воды и мехпри- месей, а также замер количества. Для откачки нефти из резервуаров используется подпорная насосная. Из нее через узел учета нефть направляется в магистральную насосную, а затем через узел регуляторов давления и камеру пуска средств очистки и диагностики - в магистральный нефтепровод. Принципиальная технологическая схема головной нефтеперекачивающей станции  I - камера приема средств очистки и диагностики; II - площадка фильтров-грязеуловителей; III - узел предохранительных устройств; IV, VII - узел учета; V - резервуарный парк; VI - подпорная насосная; VIII - магистральная насосная; IX - узел регуляторов давления; X - камера пуска средств очистки и диагностики; XI - емкость сбора утечек с погружным насосом; XII - байпасная (обводная) линия Для очистки полости трубопровода от парафина, смол, мехпримесей, воды из камеры X периодически производится запуск очистных устройств (скребков). Из нее же в трубопровод вводятся средства диагностики состояния его стенки. Периодически возникает необходимость во внутристанционных перекачках: при зачистке резервуаров, при их освобождении перед диагностикой и ремонтом, при компаундировании (приготовление нефтяных смесей с требуемыми свойствами) и т.д. Таким образом, технологическая схема головной НПС позволяет выполнять следующие основные операции: прием нефти с промыслов; ее оперативный и коммерческий учет; хранение нефти; запуск очистных и диагностических устройств; внутристанционные перекачки. Принципиальная технологическая схема промежуточной НПС магистрального нефтепровода приведена на рисунке ниже. Она отличается от изображенной на рисунке выше тем, что не содержит узлов учета, резервуарного парка и подпорной насосной. Соответственно, на таких НПС не выполняются операции учета и хранения нефти. Принципиальная технологическая схема промежуточной нефтеперекачивающей станции  I - камера приема средств очистки и диагностики; II - площадка фильтров-грязеуловителей; III - узел предохранительных устройств; IV - емкость для сброса ударной волны; V - емкость сбора утечек с погружным насосом; VI - магистральная насосная; VII - узел регуляторов давления; VIII - камера пуска средств очистки и диагностики Необходимо подчеркнуть, что такой состав сооружений промежуточных НПС имеет место только при системе перекачки «из насоса в насос», если: а) они не расположены на границе эксплуатационных участков (и поэтому не являются для них головными); б) на них не производятся операции приема нефти с близлежащих месторождений. Рассмотрим элементы технологической схемы. Узел подключения НПС к магистральному трубопроводу (первый рисунок) состоит из камер приема и пуска очистных и диагностических устройств, а также байпасной (обводной) линии. В период между очистками задвижки I, II, IV, VI, VII закрыты, а задвижки III, V открыты. Поток нефти из предшествующего участка трубопровода через задвижку V поступает во всасывающую линию НПС, а из нагнетательной линии — через задвижку III в следующий участок трубопровода. При проведении очистки предшествующего участка трубопровода, после того как скребок пройдет линейный сигнализатор, открываются задвижки VI, VII и закрывается задвижка V. После того как скребок окажется в приемной камере, задвижка V открывается, а задвижки VI, VII закрываются. Далее нефть из приемной камеры самотеком сливается в подземную дренажную емкость ЕП, концевой затвор приемной камеры открывается, и скребок извлекается из нее, а концевой затвор закрывается. При необходимости очистки последующего участка трубопровода сначала при закрытых задвижках I, II открывается концевой затвор камеры, и в нее запассовывается скребок. Далее после закрытия концевого затвора открываются задвижки I, II, закрывается задвижка III, и скребок входит в очищаемый участок трубопровода. При неработающей НПС открыты только задвижки III, IV, V, и поток нефти из предшествующего участка направляется в последующий, минуя станцию. Площадка фильтров-грязеуловителей располагается на входе в НПС. Фильтры-грязеуловители предназначены для улавливания крупных механических частиц, поступающих из магистрального (или подводящего) трубопровода. Количество параллельно включенных фильтров выбирается таким образом, чтобы по мере засорения одних можно было включить в работу другие. О работоспособности фильтров судят по разнице давлений на входе и выходе из них. При увеличении перепада давлений до величины более 0,05 МПа (что свидетельствует об их загрязнении) или уменьшении до величины менее 0,03 МПа (свидетельствует о повреждении фильтрующего элемента) производится переключение на резервный фильтр. Узел предохранительных устройств служит для предохранения приемного коллектора технологических трубопроводов НПС от чрезмерных давлений на приеме станции, возникающих при ее внезапных отключениях. В качестве предохранительных устройств используются либо система сглаживания волн давления, либо предохранительные сбросные клапаны. Сброс избыточного давления производится в безнапорные технологические емкости. Принцип работы предохранительных устройств будет рассмотрен ниже. Узел учета нефти состоит из нескольких параллельных линий, каждая из которых включает следующие элементы: отсекающие задвижки, манометры, фильтры, струевыпрямитель, счетчик, термометр, отводы к контрольному счетчику или пруверу, контрольный кран. Повышение точности замера расхода достигается дополнительной очисткой нефти в фильтре, уменьшением турбулентности потока в струевыпрямителе (представляющем собой пучок параллельных трубок малого диаметра, помещенных в основную трубу), а также внесением температурной поправки на основе показаний термометра. В зависимости от количества трубопроводов, подключенных к резервуарам, различают однопроводную и двухпроводную (рисунок ниже) технологические схемы. В первом случае для приема и отпуска нефти используется один и тот же Трубопровод, во втором — разные. Для снижения скорости закачки нефти резервуары могут иметь несколько приемо-сдаточных патрубков. Возможные схемы обвязки резервуаров  а - для головных и промежуточных станций; б - для головных станций; I-IV - номера резервуаров Соединение насосов на НПС может быть параллельным, последовательным или комбинированным. При параллельном включении (рисунок ниже) насосы имеют общие всасывающий и нагнетательный коллекторы. Поэтому напор группы насосов равен напору одного из них, а подача увеличивается в число раз, равное количеству работающих насосов. При последовательном включении (рисунок ниже) нефть проходит один насос за другим, получая в каждом из них приращение напора. Для предотвращения работы насосов самих на себя их всасывающая и нагнетательная линии разделены обратным клапаном, который пропускает поток, двигающийся слева направо, но закрывается для потока, двигающегося в обратную сторону. На современных нефте- и нефтепродуктопроводах параллельное включение чаще применяется для подпорных насосов, а последовательное - для магистральных. Нередко встречается комбинированное (последовательнопараллельное) соединение насосов (рисунок ниже). Возможные схемы соединения насосов на НПС  а - параллельное; б - последовательное; в - комбинированное (параллельно-последовательное) Обвязка насосов должна обеспечивать работу НПС при выводе в резерв любого из насосных агрегатов станции. Обратный клапан устанавливается также после последнего по ходу магистрального насоса. Делается это для защиты магистральной насосной от гидравлических ударов в последующем участке трубопровода. Узел регуляторов давления служит для установления требуемого начального давления в обслуживаемом участке трубопровода. Все перечисленные объекты соединяются технологическими трубопроводами. На НПС они служат для выполнения всех технологических операций с поступающей, хранящейся и откачиваемой нефтью. Границы технологических трубопроводов определяются входными и выходными задвижками НПС. На технологических схемах указывают диаметры трубопровода и направление движения нефти. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 5 Вспомогательные системы насосов на НПС. Система сбора и откачки утечек, система разгрузки концевых уплотнений. Цель: Изучение системы сбора и отвода утечек от насосных агрегатов. Содержание работы: 1. Изучение теоретических основ настоящего раздела методических указаний; 2. Определение назначения основных технологических узлов систем сбора, отвода утечек и разгрузки концевых уплотнений. Теоретические основы: На территории НПС кроме основного трубопровода проложены вспомогательные трубопроводы, которые относятся к системе промышленной канализации и системе сбора и откачки утечек. Для уменьшения износа пар трения торцовых уплотнений через них допускается утечка перекачиваемой жидкости с очень малым расходом. Относительно большая утечка (до 40 м3/ч с одного насосного агрегата) происходит через линии разгрузки торцовых уплотнений. Значительных размеров достигает аварийная утечка, связанная с внезапным раскрытием пар трения. Согласно названию системы она выполняет две функции – централизованный сбор в ёмкость утечек нефти из концевых уплотнений насосов и других технологических объектов НПС; откачку всех утечек станции из ёмкости в приёмный нефтепровод станции. Сбор утечек от концевых уплотнений осуществляется через специальные трубопроводы, присоединённые к узлам уплотнений и отводящим утечки в подземную ёмкость.  Рис. 5Принципиальная схема системы сбора утечек 1 - всасывающий коллектор; 2 - насос магистральный; 3 - коллектор сбора утечек; 4, 8 - задвижки; 5 - емкость сбора утечек; 6 - погружной насос; 7 - обратный клапан Сбор утечек от концевых уплотнений осуществляется через специальные трубопроводы, присоединённые к узлам уплотнений и отводящим утечки в подземную ёмкость. Откачка собранных утечек из ёмкости производится насосами откачки утечек типа 12НА-9х4 или НОУ 50-350. Оба насоса секционные, вертикальные. Насос 12НА-9х4 устанавливается внутри ёмкости, под уровнем жидкости, его двигатель – вне резервуара. Насос НОУ 50-350 располагается вблизи ёмкости в бетонированном приямке, с резервуаром соединяется через входной патрубок. Маркировка насосов расшифровывается следующим образом: НОУ 50-350 - насос откачки утечек с подачей 50 м3/ч и напором 350 м; 12НА-9х4 - нефтяной артезианский с диаметром входного патрубка (12x25) мм, коэффициентом быстроходности (9x10) и с числом ступеней 4. Оба рассматриваемых насоса имеют конструктивную сходную схему, подобную схеме секционного варианта насоса типа НМ. На промежуточных НПС система откачки объединяется с системой сброса ударной волны. При срабатывании систем гашения ударной волны, нефть поступает в специально отведенную для этих целей емкость. Рассмотрим два варианта системы откачки утечек. Система с разделенными ёмкостями Откачка нефти из емкости сбора утечек и дренажа погружными насосами может откачиваться по двум схемам. - на прием центробежных насосов откачки утечек, а затем в коллектор приема НПС (участок трубопровода, имеющий меньшее давление) - в емкость сброса ударной волны, а при максимальном уровне в этой емкости с помощью насосов откачки прием НПС. Система с использованием общей емкости. Откачка нефти из емкости производится погружными насосами непосредственно в коллектор НПС. Количество насосов составляет три или четыре, они способны развивать давление, превышающее давление приема НПС. Насосы работают в автоматическом режиме: включение происходит при достижении максимального уровня в емкостях, отключение при минимальном уровне. При отказе одного насоса включается резервный, для этой цели на выходе каждого насоса устанавливается реле давления. Резервный насос может включаться параллельно основному, работающему в том случае, когда в течении определенного времени понижение уровня не происходит. При максимальных, аварийных уровнях дается команда на аварийную остановку НПС, что в свою очередь приведет к дополнительному сбросу нефти в ёмкость сброса энергии ударной волны. В связи с этим нельзя допускать большего наличия нефти в этих резервуарах. Контроль за работой системы сбора и откачки утечек осуществляется с помощью манометра, установленного на нагнетательной линии насосов откачки утечек и посредством сигнализатора утечек. В качестве последнего на НПС могут применяться сигнализаторы типа СУН-1 (рисунок 3) или OMUV (рисунок 4). Сигнализатор СУН-1 работает следующим образом. Утечки из уплотнений насоса. Утечки из поступают в бачок датчика утечек насоса. Р  ис. 3 Принципиальная схема прибора ис. 3 Принципиальная схема прибораСУН-1: 1-бачок датчика утечек; 2-колокол; 3-патрубок; 4-диафрагма; 5-смотровое окно; 6-пневматияекая линия ;7-мембрана датчика; 8-контакты. 1. Если утечки не превышают допустимой нормы, они сливаются в ёмкость сбора утечек через сменную диафрагму 4, закреплённую на дне датчика. Если утечки превышают допустимые пределы, уровень нефти в бачке датчика начинает расти, перекрывая сечение колокола 2. При дальнейшем повышении уровня утечек в колоколе 2 давление воздуха в колоколе возрастает и через пневматическую линию 6 передаётся на датчик - реле напора 7. Пневмосигнал, поступивший на мембрану датчика 7, деформирует мембрану, что приводит к замыканию контактов 8. В результате автоматически подаётся сигнал о неисправности уплотнения. Патрубок 3 в сигнализаторе СУН-1 предназначен для сброса из бачка датчика 1 аварийного поступления нефти от уплотнений. Визуальный контроль за работой сигнализатора осуществляется через смотровое окно 5. Сигнализатор OMUV (рис. 19) устроен несколько иначе и работает следующим образом. Утечки из концевых уплотнений насоса попадают в карман утечек 1, откуда самотёком по трубопроводам 2 поступают в ёмкость сбора утечек ЕП-40. Р  ис.4. Принципиальная схема прибора OMUV: 1 – карман утечек; 2 – трубопроводы утечек; 3 – отводной трубопровод; 4 – сигнализатор; 5 – дроссельная шайба; 6 – поплавок магнитный; 7 – геркон (герметичный контакт); 8 – вторичный прибор ис.4. Принципиальная схема прибора OMUV: 1 – карман утечек; 2 – трубопроводы утечек; 3 – отводной трубопровод; 4 – сигнализатор; 5 – дроссельная шайба; 6 – поплавок магнитный; 7 – геркон (герметичный контакт); 8 – вторичный приборПри нормальной величине утечек они не скапливаются в кармане 1 и успевают отводиться по трубопроводам 2. При возрастании утечек, когда их размер превышает нормальную для уплотнения величину, пропускная способность трубопровода 2 становится уже недостаточной. Нефть накапливается в кармане 1 и по отводному трубопроводу 3 поступает в сигнализатор 4. В сигнализаторе жидкость проходит через дроссельную шайбу 5, которая ограничивает пропускную способность сигнализатора и препятствует быстрому выходу нефти из него. За счёт этого уровень нефти в сигнализаторе поднимается и поднимает магнитный поплавок 6, который замыкает герметичный контакт 7 - возбуждается электрический сигнал. Сигнал подаётся на вторичный прибор 8. Последний останавливает насос по превышению размера утечек. Из сигнализатора нефть, пройдя дроссельную шайбу 5, попадает в трубопровод 2 и по нему -в ЕП-40. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 6 Вспомогательные системы насосов на НПС. Система смазки основных насосно-силовых агрегатов Цель: Изучение системы смазки насосно-силовых агрегатов НПС. Содержание работы: 1. Изучение теоретических основ настоящего раздела методических указаний; 2. Определение назначения, устройства и принципа действия основных узлов системы смазки. Теоретические основы: Система смазки насосно-силового агрегата предназначена для подачи масла в узлы трения (подшипники насоса и двигателя) с целью уменьшения трения и отвода выделяющегося при трении тепла. Система смазки основного насосно-силового агрегата НМ 1250-260 (рис.6.1) является принудительной – масло в подшипники подаётся под давлением. Подача масла осуществляется шестерными насосами из маслобаков. Перед поступлением в подшипники масло очищается в фильтрах и охлаждается в маслоохладителях до требуемой для оптимальной смазки температуры. В системе смазки основных агрегатов ГНПС кроме штатного режима работы предусмотрен аварийный режим, при котором обеспечивается смазка подшипников при отказе одного из основных насосов системы. |