Способы получения пластмасс

Скачать 171.61 Kb. Скачать 171.61 Kb.

|

|

Министерство образования и науки РФ федеральное государственное бюджетное образовательное учреждение высшего образования «Омский государственный технический университет»

ОТЧЕТ

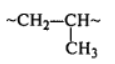

Проверил доц., к.н. Крутько А.А.. Выполнил студент гр. НИ-181 Ставров Д.А. Омск 2021 Содержание 1. Виды пластмасс и их характеристика 3 1.1 Термопласты 3 1.2 Реактопласты 8 2. Изготовление изделия из пластмасс на примере полиэтилена 10 Список использованной литературы 13 1. Виды пластмасс и их характеристикаПластические массы (пластмассы, пластики) – материалы на основе природных или синтетических полимеров, способные под влиянием нагревания и давления формоваться в изделия сложной конфигурации и затем устойчиво сохранять приданную форму. Свойства пластмасс зависят от состава отдельных компонентов, их сочетания и количественного соотношения, что позволяет изменять характеристики пластиков в достаточно широких пределах. В зависимости от числа компонентов все пластмассы подразделяются на простые и композиционные. Простые (полиэтилен, полистирол и т. д.) состоят из одного компонента – синтетической смолы; композиционные (фенопласты, аминопласты и др.) – из нескольких составляющих, каждая из которых выполняет определенную функциональную роль. В композиционных пластмассах смола является связующим для других составляющих. Свойства связующего во многом определяют физико-механические и технологические свойства пластмассы. Содержание связующего в пластмассах достигает 30–70 %. По характеру связующего вещества пластмассы подразделяют на термо пластичные (термопласты), получаемые на основе термопластичных полимеров, и термореактивные (реактопласты), получаемые на основе термореактивных смол. 1.1 ТермопластыТермопластичные полимеры (термопласты) это полимеры, которые размягчаются при нагревании и затвердевают при охлаждении. При обычной температуре термопласты находятся в твердом (стеклообразном или кристаллическом) состоянии. При повышении температуры они переходят в высокоэластическое и далее в вязкотекучее состояние, что обеспечивает возможность формования их различными методами. Эти переходы обратимы и могут повторяться многократно, что делает возможной, в частности, переработку бытовых и производных отходов в изделия. Полиэтилен (ПЭ) – полимер этилена: ⁓CH2−CH2⁓ В зависимости от условий полимеризации получают марки ПЭ, различающиеся по разветвленности или по содержанию сомономера, вводимого для регулирования степени кристалличности. Полиэтилен низкой плотности (ПЭНП) получают радикальной полимеризацией в присутствии кислорода и инициаторов (пероксидных соединений) при температурах 200−300 °С и давлениях 100−350 МПа. ПЭНП относят к термопластам общетехнического назначения. Он отличается сравнительной дешевизной и технологичностью, морозостоек, сохраняет эластичность до −70 °С, обладает высокой химической стойкостью, что позволяет использовать его в изготовлении тары для агрессивных жидкостей; имеет малое водопоглощение. ПЭ инертен к физиологическим средм и пищевым продуктам, кроме жиров. Он является прекрасным электроизоляционным материалом и используется для низко и высокочастотной изоляции. ПЭНП может сшиваться при воздействии ионизирующих излучений. Ниже приведены некоторые характеристики ПЭНП:  Здесь ТВ – теплостойкость по Вика, ТМ – теплостойкость по Мартенсу. Полиэтилен высокой плотности (ПЭВП) получают полимеризацией на катализаторах типа Циглера-Натта, протекающей по ионно-координационному механизму при 80 °С и давлении 0,3−0,5 МПа в суспензии или газовой фазе. Способ полимеризации обусловливает малую разветвленность ПЭВП, что приводит к высокой степени кристалличности, которая составляет 70−80%, а температура плавления равна 120−125 °С. Предел прочности при растяжении превышает 40 МПа. ПЭВП обладает большей стойкостью к растворителям, чем ПЭНП, растворяется при повышенной температуре в ароматических растворителях и их галогенопроизводных. Стоек к кислотам и щелочам, нестоек к сильным окислителям. Вследствие более высокой степени кристалличности ПЭВП имеет более высокие прочностные показатели: теплостойкость, жесткость и твердость. Он имеет высокие морозостойкость, химическую и радиационную стойкость. Наличие остатков катализаторов не позволяет использовать его в контакте с пищевыми продуктами. Ниже приведены некоторые характеристики ПЭВП:  Поливинилхлорид (ПВХ) – полимер винилхлорида:  ПВХ получают радикальной полимеризацией винилхлорида в присутствии пероксидных или азоинициаторов. В промышленных условиях полимеризацию осуществляют в основном в суспензии (в водной среде), а также в массе и в эмульсии. ПВХ – аморфный полимер (степень кристалличности не превышает 19 %) плотностью 1380–1400 кг/м? и с температурой стеклования 70–80 °С. Это полярный полимер с высоким межмолекулярным взаимодействием. При нагревании он растворяется в хлорированных углеводородах, кетонах, циклогексаноне, тетрагидрофуране; масло-, бензо- и водостоек, стоек к действию кислот и щелочей. Он хорошо совмещается с большинством выпускаемых промышленностью пластификаторов. Из-за частичной кристаллизации форма изделий сохраняется даже при высоком содержании пластификаторов. ПВХ – атмосферостойкий, самозатухающий полимер, но при его горении выделяются экологически вредные диоксины. Полипропилен (ПП) – полимер пропилена:  Изотактический ПП получают полимеризацией в растворителях в присутствии катализаторов типа Циглера−Натта. ПП является неполярным полимеров. Растворяется при повышенных температурах в ароматических, а также хлорированных углеводородах, маслостоек, стоек к кислотам и щелочам. ПП относится к полимерам общетехнического назначения. Он обладает высокой химической и водостойкостью, имеет хорошие электроизоляционные характеристики. Имеются марки, допущенные к контакту с пищевым продуктами. Ниже приведены некоторые характеристики ПП:  Полистирол (ПС) – полимер стирола:  Атактический ПС получают радикальной полимеризацией стирола в присутствии пероксидных или азосоединений в качества инициаторов. Выпускается стабилизированным в виде гранул или порошка. ПС имеет высокую степень разветвленности. Вследствие нерегулярности строения молекулярной цепи он является типичным аморфным полимером плотностью 1050−1080 кг/м3 и с температурой стеклования 100 °С. При нормальных условиях ПС жесткий материал. ПС является прекрасным диэлектриком, хорошо работающим при низких и высоких частотах, используется в электротехнике, в том числе для изготовления тонких ориентированных конденсаторных пленок. Используется в медицинской технике. ПС водостоек и радиционностоек. Ниже приведены некоторые характеристики ПС:  Поликарбонат (ПК) – сложный полиэфир угольной кислоты и 2,2- бис(4-оксифенил)пропана:  ПК главным образом получают межфазной поликонденсацией раствора фосгена в метиленхлориде со щелочным раствором 2,2-бис(4-оксифенил)пропана в присутствии катализатора. ПК – слабополярный полимер с высоким уровнем межмолекулярного взаимодействия, обусловленным полярностью карбоксильных групн. Это обеспечивает высокие температуры стеклования (141–149 °С) и плавления (220–230 °С); Тдестр = 380 °С. ПК устойчив к действию растворов кислот и слабых щелочей; растворяется в хлорированных углеводородах, фенолах, кетонах, тетрагидрофуране, диметилформамиде, диоксане, частично растворим в ароматических углеводородах; разлагается в сильных щелочах, аминах и низших спиртах; водо-, масло- и бензостоек. Поликарбонат относится к термопластам инженерно-технического назначения. Это теплостойкий, жесткий, прочный материал, отличающийся высокой стойкостью к удару, стабильностью свойств и размеров в широком диапазоне температур (морозостойкость ниже –1090 °С). Стоек к УФ- и ионизирующим излучениям. ПК – хороший диэлектрик, самозатухающий материал. Ниже приведены некоторые характеристики ПК:  Полиамид (ПА) – продукты поликонденсации аминокислот или дикарбоновых кислот и диаминов. Наибольшее распространение получили алифатические ПА (найлоны). ПА – полярные гидрофильные полимеры. Водопоглощение их достигает нескольких процентов. Они растворяются в сильных кислотах (в том числе в уксусной и муравьиной), фенолах, амидах; масло- и бензостойки, биологически инертны, имеют низкую газопроницаемость. Механические (прочностные) характеристики, теплостойкость, растворимость в полярных растворителях, водопоглощение в этом ряду также возрастают. Диэлектрические характеристики, стабильность свойств и размеров уменьшаются. ПА – это инженерные пластики. Они обладают высокими прочностью и ударной вязкостью в широком диапазоне температур; морозостойкость –60 °С. ПА – хорошие антифрикционные материалы. По износостойкости они превосходят ПТФЭ и СФД. Пленки из ПА прозрачны и не накапливают электростатических зарядов. Ниже приведены некоторые характеристики ПА:  1.2 РеактопластыРеактопласты – это полимерные материалы, которые под действием тепла, отвердителей, катализаторов или инициаторов химических реакций переходят в нерастворимое и неплавкое состояние с образованием трехмерной сетчатой структуры. Термореактивные полимеры сравнительно редко применяются в чистом виде, когда они содержат только структурирукицие добавки. Обычно в них вводят наполнители, разбавители, загустители, стабилизаторы, красители, смазки, и благодаря этому получают сложные многокомпонентные материалы – реактопласты. Полимерную основу реактопласта – термореактивный полимер называют "смола" или "связующее". В качестве связующих используются реакционноспособные олигомеры (М до 1500), в молекуле которых имеются более двух функциональных групп или ненасыщенные связи. На начальной стадии получения материалов и изделий термореактивные связующие, как правило, имеют низкую вязкость, что облегчает процесс формования изделий. В качестве наполнителей используют дисперсные, волокнистые и непрерывные материалы, выбор которых определяется назначением реактопласта и требованиями к изготавливаемому из него изделию. Различие в химической структуре термореактивных связующих, широкий спектр отвердителей, инициаторов отверждения, модифицирующих добавок, использование различных наполнителей позволяют получать конструкционные материалы с больщим диапазоном прочностных, электротехнических, триботехнических и других эксплуатационных характеристик. В зависимости от типа связующего реактопласты подразделяются на фенопласты, аминопласты, полиэфирные, эпоксидные, кремнийорганические, полиуретановые и полиимидные пластики. 2. Изготовление изделия из пластмасс на примере полиэтиленаВсе виды полиэтиленовой продукции, получаемые различными методами находят широкое применение. Большая часть продукции из полиэтилена низкой плотности служит упаковочным материалом, конкурируя с другими пленками (целлофановой, поливинилхлоридной, полиэтилентерефталатной и др.), меньшая используется для изготовления различных изделий (сумок, мешков, облицовки для ящиков, коробок и других видов тары). Широко применяются пленки для упаковки замороженного мяса и птицы, при изготовлении аэростатов и баллонов для проведения метеорологических исследований верхних слоев атмосферы, защиты от коррозии магистральных нефте- и газопроводов. В сельском хозяйстве прозрачная пленка используется для замены стекла в теплицах и парниках. Черная пленка служит для покрытия почвы в целях задержания тепла при выращивании овощей, плодово-ягодных и бобовых культур, а также для выстилания силосных ям, дна водоемов и каналов. Все больше применяется полиэтиленовая пленка в качестве материала для крыш и стен при сооружении помещений для хранения урожая, сельскохозяйственных машин и другого оборудования. Из полиэтиленовой пленки изготовляют предметы домашнего обихода: плащи, скатерти, гардины, салфетки и т.д. Пленка может быть нанесена с одной стороны на различные материалы: бумагу, ткань, целлофан, металлическую фольгу. Армированная полиэтиленовая пленка отличается большей прочностью, чем обычная пленка такой же толщины. Материал состоит из двух пленок, между которыми находятся армирующие нити из синтетических или природных волокон или редкая стеклянная нить. Из очень тонких армированных пленок изготовляют скатерти, а также пленки для теплиц; из более толстых пленок – мешки и упаковочный материал. Армированная пленка, упрочненная редкой стеклянной тканью, может быть применена для изготовления защитной одежды и использована в качестве обкладочного материала для различных емкостей. На основе пленок из ПЭ могут быть изготовлены липкие (клеящие) пленки или ленты, пригодные для ремонта кабельных линий высокочастотной связи и для защиты стальных подземных трубопроводов от коррозии. Полиэтиленовые пленки и ленты с липким слоем содержат на одной стороне слой из низкомолекулярного полиизобутилена, иногда в смеси с бутилкаучуком. Выпускаются они толщиной 65–96 мкм, шириной 80–150 мм. ПЭНП и ПЭВП применяют и для защиты металлических изделий от коррозии. Защитный слой наносится методами газопламенного и вихревого напыления. Из всех видов пластмасс полиэтилен нашел наибольшее применение для изготовления методами экструзии и центробежного литья труб, характеризующихся легкостью, коррозионной стойкостью, незначительным сопротивлением движению жидкости, простотой монтажа, гибкостью, морозостойкостью, легкостью сварки. Непрерывным методом выпускаются трубы любой длины с внутренним диаметром 6–300 мм при толщине стенок 1,5–10 мм. Полиэтиленовые трубы небольшого диаметра наматываются на барабаны. Литьем под давлением изготовляют арматуру к трубам, которая включает коленчатые трубы, согнутые под углами 45 и 90°, тройники, муфты, крестовины, патрубки. Трубы большого диаметра (до 1600 мм) с толщиной стенок до 25 мм получают методом центробежного литья. Полиэтиленовые трубы вследствие их химической стойкости и эластичности применяются для транспортировки воды, растворов солей и щелочей, кислот, различных жидкостей и газов в химической промышленности, для сооружения внутренней и внешней водопроводной сети, в ирригационных системах и дождевальных установках. Трубы из ПЭНП могут работать при температурах до +60°С, а из ПЭВП – до +100°С. Такие трубы не разрушаются при низких температурах (до -60°С) и при замерзании воды; они не подвергаются почвенной коррозии. Из полиэтиленовых листов, полученных экструзией или прессованием, можно изготовить различные изделия штампованием, изгибанием по шаблону или вакуумформованием. Крупногабаритные изделия (лодки, ванны, баки и т.п.) также могут быть изготовлены из порошка полиэтилена путем его спекания на нагретой форме. Отдельные части изделий могут быть сварены при помощи струи горячего воздуха, нагретого до 250°С. Список использованной литературыОсновы технологии переработки пластмасс: Учебник для вузов/ С.В. Власов, Л.Б. Кандырин, В.Н. Кулезнев и др.// Химия – 2004г. Пластические массы. Свойства и применение. Справочник/ Кацнельсон М. Ю., Балаев Г. А.// Химия – 1978г. Материаловедение : учебник / [В. С. Кушнер и др.] // Минобрнауки России, ОмГТУ. – Омск : Изд-во ОмГТУ, 2014. – 252 с |