СПОСОБЫ УМЕНЬШЕНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Сварочные напряжения приводят к образованию дефектов в сварном соединении и снижают сопротивляемость сварных конструкций разрушению. Остаточные сварочные напряжения накладываются на рабочие напряжения, которые возникают в металле при эксплуатации сварного изделия. Образующиеся общие напряжения могут превысит допустимые для конкретного металла значения, что приведет к разрушению сварного изделия. Кроме того, при планировании последующей обработки резанием сварных конструкций с большими остаточными сварочными напряжениями следует учитывать, что механическая обработка может привести к нарушению взаимного равновесия внутренних сил (внутренние остаточные напряжения уравновешены). В результате снятие слоя металл происходит перераспределение остаточных напряжений в изделии и обработанная деталь может самопроизвольно деформироваться после ее извлечения из закрепляющих приспособлений.

Сварочные деформации вследствие изменения размеров и формы изделий существенно затрудняют их сборку, ухудшают внешний вид и эксплуатационные качества.

Поэтому применяются различные способы, направленные на уменьшение или устранение сварочных деформаций и напряжений. Явления образования остаточных напряжений и деформаций при сварке находятся во взаимной связи между собой, но проявляются во многих случаях в противоположных направлениях. В сварных конструкциях, изготовленных без заметных деформаций, остаточные напряжения достигают высоких значений. Наоборот, в сильно деформированных при сварке конструкциях величина остаточных напряжений мала. Вследствие этого некоторые мероприятия по уменьшению остаточных деформаций противоположны мероприятиям по уменьшению остаточных напряжений. Однако, в числе мероприятий по уменьшению остаточных напряжений есть такие, которые ведут и к уменьшению деформаций.

Все мероприятия по уменьшению остаточных напряжений и деформаций можно разделить на три группы: мероприятия, выполняемые до сварки; выполняемые в процессе сварки; выполняемые после сварки.

К мероприятиям, выполняемым до сварки относятся рациональное конструирование сварного изделия (конструкционные мероприятия) и разработка технологии (технологические мероприятия).

К мероприятиям, выполняемые в процессе сварки и после сварки относятся технологические мероприятия.

МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

|

1. Технологические мероприятия, выполняемые в процессе сварки

|

1.1. Предварительный и сопутствующий подогрев

Подогрев способствует уменьшению степени неравномерности распределения температур при сварке и снижению жесткости металла свариваемых элементов.

|

2. Технологические мероприятия, выполняемые после сварки

|

2.1. Термический способ

|

Отпуск после сварки является наиболее эффективным способом уменьшения остаточных напряжений, т.к. позволяет снизить остаточные напряжения на 85-90% от исходных значений и одновременно улучшить пластические свойства сварных соединений. Отпуск может быть общим, при котором нагревается все изделие, и местным, когда нагреву подвергают лишь его часть в зоне сварного шва. Преимущество общего отпуска состоит в том, что снижение напряжений происходит во всей сварной конструкции независимо от ее сложности.

Наиболее часто применяют высокий отпуск при температуре нагрева 550 - 680°С. Операция отпуска выполняется в три стадии: нагрев, выдержка при температуре отпуска и охлаждение. Выдержка обычно составляет 2 - 4 ч, после чего производится естественное охлаждение на воздухе.

|

2.2. Механические способы

Механические способы основаны на создании пластической деформации металла сварных соединений, вследствие чего происходит снижение остаточных напряжений.

|

2.2.1. Проковка

|

Металл проковывают непосредственно после сварки по горячему металлу или после его остывания. Основное преимущество этого способа – простота применяемого оборудования, универсальность и оперативность.

|

2.2.2. Прокатка

|

Рис. 43С. Прокатка сварного изделия с целью уменьшения остаточных напряжений

1 – сварной шов; 2 – накладка; 3 – стальные правящие ролики; Р – усилие прокатки.

|

Для уменьшения остаточных напряжений применяется прокатка сварных швов по принципу протяжки (рис. 43С). В этом случае шов, стремящийся сжаться, будет принудительно деформирован в направлении увеличения длины, что, соответственно, приведёт к уменьшению растягивающих его остаточных напряжений.

|

2.2.3 Приложение нагрузки к сварным соединениям

|

Приложение нагрузки к сварным соединениям осуществляется растяжением или изгибом. Суммирование остаточных и приложенных напряжений вызывает пластические деформации удлинения и после снятия нагрузки снижение максимальных остаточных напряжений.

|

МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ ОСТАТОЧНЫХ ДЕФОРМАЦИЙ

|

Конструктивные мероприятия, выполняемые до сварки

|

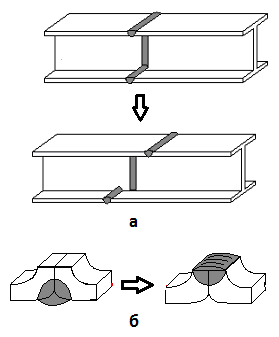

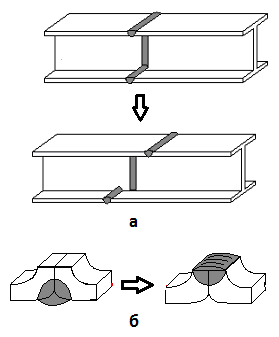

Рис. 44С. Конструктивные мероприятия по уменьшению остаточных деформаций

|

В процессе конструирования сварных изделий необходимо стремиться:

- к уменьшению общего количества наплавляемого электродного и расплавляемого основного металлов;

- к снижению тепловложения при сварке в результате уменьшения сечений сварных швов, их длины и количества в сварной конструкции;

Кроме того, следует:

- не допускать в конструкциях чрезмерных скоплений и пересечений сварных швов (рис. 44С, а);

- избегать назначения сварных швов в местах, претерпевших предварительную пластическую деформацию (рис. 44С, б);

- использовать симметричное расположение сварных швов относительно общего центра тяжести изделия с целью взаимного уравновешивания возникающих изгибающих моментов;

- рационально выбирать тип сварных соединений, отдавая преимущество стыковым соединениям, как наиболее прочным.

|

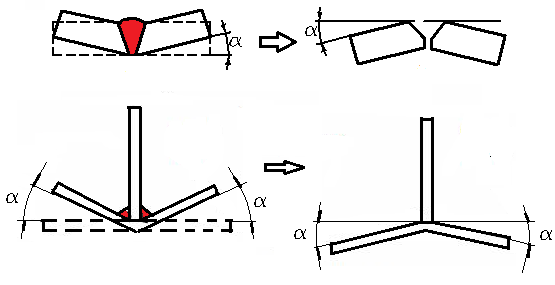

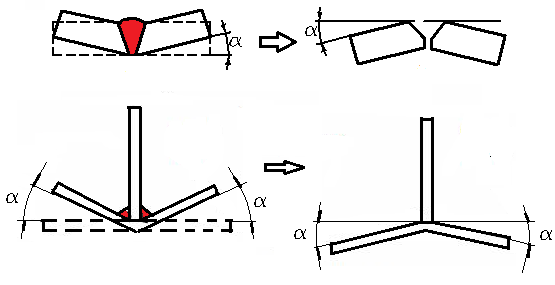

Рис. 45С. Конструктивные мероприятия по уменьшению угловых деформаций.

|

При проектировании сварной конструкции необходимо предусматривать конструктивные элементы, снижающие угловые деформации. Угловые деформации могу быть снижены:

- уменьшением сечения шва в результате замены V-образной разделки (рис. 45С, а) на U - образную (рис. 45С, б);

- симметричным размещением направленного металла относительно центра тяжести сечения шва в результате замены V-образной разделки (рис. 45С, а) на Х - образную (рис. 45С, в)

- применением ребер жесткости (рис. 45С, г)

|

Технологические мероприятия, выполняемые до сварки

На стадии разработки технологии целесообразно предусматривать размеры и форму заготовок с учетом величины возникающих при сварке деформаций.

|

1. Деформаций в плоскости сварного соединения (продольная и поперечная деформации сварного соединения)

|

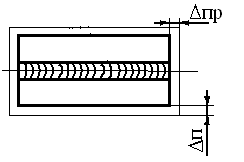

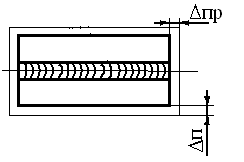

Рис. 46С. Технологические мероприятия по уменьшению влияния продольной и поперечной деформаций на размеры сварного соединения

|

Влияние деформаций поперечной (п) и продольной (пр) усадок на размеры сварного соединения можно уменьшить увеличением размеров заготовок под сварку на величину предполагаемой деформации (рис. 46С).

|

2. Деформации вне плоскости сварного соединения

|

Для уменьшения деформаций вне плоскости сварного соединения применяется способ обратных деформаций. Сущность этого способа заключается в том, что детали перед сваркой располагаются так, чтобы после сварки они приняли требуемое взаимное расположение.

|

2.1. Уменьшение угловых деформаций

|

Рис. 47С. Уменьшение угловых деформаций

|

Угловая деформация может быть снижена предварительным обратным угловым изгибом α заготовок перед сваркой (рис. 47С) .

|

2.2. Уменьшение деформаций изгиба

|

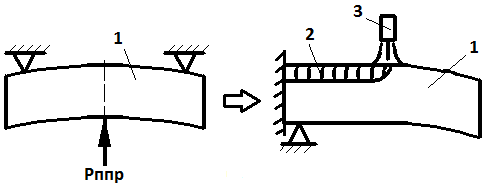

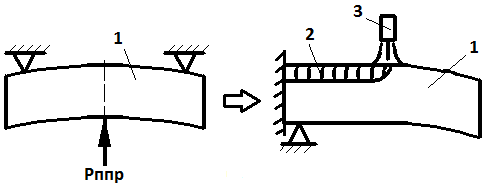

Рис. 48С. Уменьшение деформаций изгиба

1 – свариваемые заготовки; 2 – сварной шов; 3 – источник теплоты; Рппр – усилие предварительного прогиба

|

Деформация изгиба может быть снижена в результате предварительного обратного изгиба заготовок перед сваркой усилием Рппр (усилие предварительного прогиба) (рис. 48С).

|

Технологические мероприятия, выполняемые в процессе сварки

|

1. Обратноступенчатый способ сварки

|

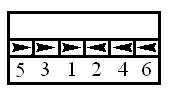

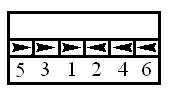

Рис. 49С. Уменьшение поперечной и продольной усадки сварного соединения 1…6 – последовательность укладки валиков в процессе сварки стыкового соединения

|

Деформации поперечной и продольной усадок можно уменьшить в результате назначения рациональной последовательности укладки сварных швов (сварка обратноступенчатым способом). Сущность сварки обратно-ступенчатым способом заключается в том, что весь шов разбивается на короткие участки, длиной от 100 до 300мм и сварка этих участков выполняется в обратных направлениях с таким расчетом, чтобы окончание каждого данного участка совпадало с началом предыдущего (рис. 49С). В некоторых случаях при определении длины участка за основу принимают такую длину, которую можно заварить одним электродом. В этом случае переход от участка к участку можно совместить со сменой электрода.

Деформация изделия в данном случае получается значительно меньше, т.к. деформации коротких швов не в состоянии вызывать значительную деформацию всего изделия. Кроме того, при этом способе обеспечивается более равномерное распределение теплоты вдоль сварного шва, чем при непрерывной сварке, что приводит к снижению уровня собственных напряжений.

|

2. Жесткое закрепление свариваемых заготовок

|

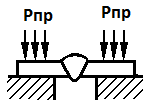

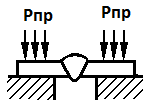

Рис. 50С. Уменьшение угловых деформаций

Рпр – усилие прижима свариваемых заготовок

|

Угловая деформация может быть снижена жестким закреплением заготовок при сварке с усилием Рпр (усилие прижима) (рис. 50С).

Заготовки закрепляются в специальных приспособлениях (кондукторах), в которых производят сварку. Сварное соединение извлекается из кондуктора только после полного охлаждения. Однако при этом способе могут возникнуть внутренние напряжения, для снятия которых сваренный узел подвергают последующей термообработке.

|

3. Способ уравновешивания деформаций

Для уменьшения деформаций применяют также способ уравновешивания деформаций, при котором имеет значение очередность наложения швов. Очередность наложения выбирают такой, чтобы последующий шов вызывал деформации, обратные деформациям, полученным при наложении предыдущего шва

|

3.1. Уменьшение угловых деформаций

|

Рис. 51С. Уменьшение угловых деформаций 1…8 - последовательность укладки валиков в процессе сварки стыковых швов Рис. 51С. Уменьшение угловых деформаций 1…8 - последовательность укладки валиков в процессе сварки стыковых швов

|

Угловая деформация при многопроходной сварке (рис. 51С, а) может быть снижена в результате последовательного перехода при сварке отдельных валиков с одной стороны сечения на другую. После сварки валика №1 в результате поперечной усадки сварного шва возникает угловая деформация α1 (рис. 51С, б). После сварки валика №2 возникает обратная деформация, частично компенсирующая угловую деформацию от сварки первого валика и т.д.

|

3.2. Уменьшение деформаций изгиба

|

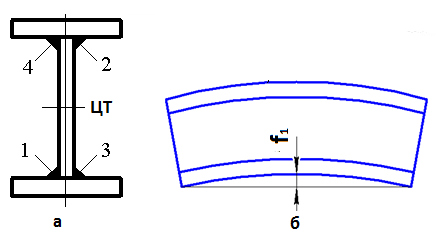

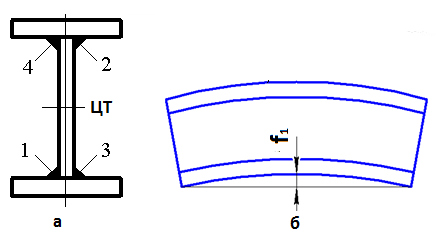

Рис. 52С. Уменьшение деформаций изгиба

ЦТ – центр тяжести сварного изделия; 1…4 - рациональная последовательность укладки швов в процессе сварки двутавровой балки угловыми швами.

При сварке пространственных конструкций необходима рациональная последовательность укладки швов относительно центра тяжести сварного изделия, что снижает деформации изгиба.

После сварки шва №1 (Рис. 52С, а) в результате его продольной усадки возникает прогиб балки f1 (рис. 52С, б). После сварки шва №2 возникает обратная деформация, частично компенсирующая деформацию изгиба от сварки первого шва и т.д. В результате двутавровая балка после сварки будет иметь наименьшую деформацию изгиба.

|

Технологические мероприятия, выполняемые после сварки

|

Как правило, полностью исключить сварочные деформации не удается. Поэтому после сварки применяется правка сварных конструкций.

|

1. Термическая правка

|

1.1. Термическая правка местным нагревом (рис. 53С)

|

Рис. 53С. Термическая правка местным нагревом, уменьшающая деформацию изгиба 1- форма изделия после сварки; 2- зоны нагрева; 3 – форма изделия после термической правки; Рус –усадка нагретых зон в процессе охлаждения; ЦТ – центр тяжести сварного изделия

Термическая правка местным нагревом основана на пластическом сжатии растянутых участков изделия (выпуклой стороны изделия). При правке этим способом отдельные участки сварного соединения нагреваются до температур термопластического состояния (1000 – 12000С). Нагреваются те зоны, сокращение которых при последующем охлаждении приводит к уменьшению деформации изгиба. В качестве источника теплоты при нагреве применяется, как правило, пламя газовой горелки. Термическая правка местным нагревом ведет к повышению остаточных напряжений в сварных швах и к исчерпыванию пластических свойств в активной зоне, поэтому после термической правки местным нагревом целесообразно для снятия остаточных напряжений производить высокий отпуск сварного изделия. Кроме того, при этом способе сварки возможно образование трещин и разрывов в сварных швах.

|

1.2. Высокий отпуск

Высокий отпуск сварных изделий выполняется при их жестком закреплении в зажимных приспособлениях.

|

2. Механическая (холодная) правка

|

2.1. Холодная гибка

|

Холодная гибка основана на выгибе изделия в сторону, обратную возникшей деформации. Метод громоздкий и требует больших усилий. Холодная гибка ведет к повышению остаточных напряжений в сварных швах и к исчерпыванию пластических свойств в активной зоне, поэтому после холодной гибки целесообразно для снятия остаточных напряжений производить высокий отпуск сварного изделия. Кроме того, при этом способе возможно образование трещин и разрывов в сварных швах.

|

2.2. Проковка и прокатка сварных соединений.

|

Проковка и прокатка сварных соединений помимо остаточных деформаций уменьшает и остаточные напряжения.

|

|

Скачать 227.5 Kb.

Скачать 227.5 Kb.

Рис. 51С. Уменьшение угловых деформаций 1…8 - последовательность укладки валиков в процессе сварки стыковых швов

Рис. 51С. Уменьшение угловых деформаций 1…8 - последовательность укладки валиков в процессе сварки стыковых швов