курсач тэс. Спроектировать грэс мощностью 1200 мвт в районе Среднего Урала

Скачать 0.55 Mb. Скачать 0.55 Mb.

|

|

М  инистерство образования и науки Российской Федерации инистерство образования и науки Российской ФедерацииФедеральное государственное автономное образовательное учреждение высшего образования «Уральский федеральный университет имени первого Президента России Б. Н. Ельцина» (УрФУ) Институт УралЭНИН Кафедра/департамент Теплоэнергетики и теплотехники (ТиТ) Оценка _______________________ Руководитель курсового проекта Чернова М.Б. Член комиссии _________________ Дата защиты ____________ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по теме: Спроектировать ГРЭС мощностью 1200 МВт в районе Среднего Урала Студент: ___________Петин_К. А.__ ____ рроррорррр__________________ (ФИО) (подпись) Группа: _____________ЭН-480012________________ Екатеринбург 2022 ОглавлениеИсходные данные 2 ГЛАВА 1. Выбор типа и количества турбин 3 1.1. Построение процесса работы пара в турбине в h-s диаграмме.Определение параметров пара 4 1.2. Расчёт тепловой схемы 6 Принципиальная тепловая схема 7 Расчёт сетевых подогревателей 8 1.2.2. Расчет подогревателей высокого давления (ПВД) 11 1.2.3. Расчет деаэратора 12 1.2.4. Расчет подогревателей низкого давления (ПНД) 14 ГЛАВА 2. Выбор типа и количества паровых котлов 19 ГЛАВА 3. Выбор вспомогательного оборудования ТЭС 20 3.1 Выбор вспомогательного оборудования турбинного цеха 20 3.1.1 Выбор питательных насосов 20 3.1.2 Выбор конденсатных насосов 21 3.1.3 Выбор циркуляционных насосов 21 3.1.4 Выбор сливных насосов (дренажных насосов ПНД) 22 3.1.5 Выбор эжекторов 22 3.1.6 Выбор основных деаэраторов 22 3.1.7 Выбор подогревателей системы регенерации 23 ГЛАВА 4. Комплектующие для котлов ТГМП 24 ГЛАВА 5. Выбор оборудования, предназначенного для охраны окружающей среды от вредных выбросов. 24 5.1 Расчёт дымовой трубы 24 СПИСОК ЛИТЕРАТУРЫ 26 Исходные данныеДавление острого пара: p0= 23,5 МПа; Температура острого пара: t0= 540C; Давление пара после ЦВД: pпосле ЦВД= 3,9 МПа; Давление пара на выходе из ЦСД: pвых ЦСД= 0,263 МПа; Давление в конденсаторе: pк= 0,004 МПа; Относительный внутренний КПД ЦВД:  = 0,87; = 0,87;Относительный внутренний КПД ЦСД:  = 0,89; = 0,89;Относительный внутренний КПД ЦНД:  = 0,9; = 0,9;Давление пара перед клапанами ЦСД: pперед кл. ЦСД = 3,52 Мпа; Давление в деаэраторе: pд = 0,686 МПа; Коэффициент регенерации: k=1,24; Электрическая мощность: Nэ =300 МВт; Электромеханический КПД турбины:  = 0,99; = 0,99;Расход пара на собственные нужды: Dсн = 0,012Dт; КПД подогревателя:  = 0,98; = 0,98;Тепловая нагрузка: Qт = 30,1 Гккал/ч; Температура прямой сетевой воды:  =150C; =150C;Температура обратной сетевой воды:  =70C; =70C;Расход пара на эжектор: Dэж = 0,278 кг/c; Энтальпия пара на эжектор: Iэж = 2762 кДж/кг; Недогрев среды в охладителе дренажа: tод = 5C; Недогрев сетевой воды в сетевом подогревателе: tсп = 3C; Расход пара на эжектор уплотнений: Dупл = 0,186 кг/c; Расход химически очищенной воды: DХОВ = 5,24 кг/c; Расход свежего пара: D0 = 950 т/ч; Расход перегретого пара: Dпп = 760 т/ч; Энтальпия питательной воды: iпв = 276,5 ккал/кг; Низшая теплота сгорания топлива:  = 4000 ккал/нм3; = 4000 ккал/нм3;КПД котельного агрегата брутто:  =0,9157; =0,9157;Коэффициент избытка воздуха за воздухоподогревателем:  =1,61; =1,61;Температура уходящих газов: tвп = 125C; Температура холодного воздуха: tхв = 20C; Утечки воздуха в воздухоподогревателе:  = 0,2; = 0,2;Коэффициент запаса по производительности: = 1,10; Коэффициент избытка воздуха в топке:  = 1,3; = 1,3;Присос воздуха в топке:  = 0,1; = 0,1;Число котлов, установленных на станции: z = 6 двухкорпусных котлов; Температура дымовых газов на выходе из устья дымовой трубы: tух=115C; Число дымовых труб: N = 2; Скорость газов на выходе из дымовой трубы: w0 = 20 м/c. ГЛАВА 1. Выбор типа и количества турбинМощность турбоагрегатов выбирается по возможности наибольшей для данного вида топлива с учётом перспективного развития объединённой энергосистемы, но не менее двух турбин. Выбираем для ГРЭС мощностью 1200 МВт 4 турбины типа К-300-240 ХТГЗ. Данная турбина мощностью 300 МВт, рассчитана на параметры 23.5 МПа и 540 C с промежуточным перегревом пара до 540C, давлением в конденсаторе 3,43 кПа при частоте вращения 50 Гц, впервые изготовлена в 1960 г. Она устанавливается в блоке с прямоточным котлом производительностью 960 т/ч. Свежий пар поступает во внутренний корпус ЦВД и протекает через одновенечную регулирующую ступень и десять нерегулируемых ступеней. Далее пар покидает ЦВД и по двум трубам направляется на промежуточный перегрев, откуда также по двум трубам подводится к двум комбинированным клапанам ЦСД. Далее пар проходит ЦСД и направляется в ЦНД, который является трёхпоточным и симметричным. Отработавший в турбине пар тремя потоками направляется в конденсатор типа К-15240. Характеристики отборов турбины

1.1. Построение процесса работы пара в турбине в h-s диаграмме.Определение параметров параПараметры точки O: P0 = 23,5 МПа; t0 = 540C; Параметры точки O’:  МПа; МПа; = 540C; = 540C; = 3339 кДж/кг; = 3339 кДж/кг;Параметры точки А:  =3.9 Мпа; tпосле ЦВД=315 C; =3.9 Мпа; tпосле ЦВД=315 C; кДж/кг; кДж/кг;Параметры точки А’:  =3,7*0,95=3,52 Мпа; =3,7*0,95=3,52 Мпа; = 540C; = 540C; = 3542 кДж/кг; = 3542 кДж/кг;Параметры точки B:  =2810 кДж/кг; =2810 кДж/кг; =0,263 Мпа; =0,263 Мпа; = =  =3542-(3542-2810)*0,89=2890,52 кДж/ =3542-(3542-2810)*0,89=2890,52 кДж/Параметры точки B’:  =0,263*0,95=0,250 Мпа; =0,263*0,95=0,250 Мпа; =2890,5 кДж/кг; =2890,5 кДж/кг;Параметры точки K:  =2240 кДж/кг; =2240 кДж/кг; =0,004 Мпа; =0,004 Мпа; = = =2890,5 -(2890,5 -2240)*0,9= 2305,05 кДж/кг; =2890,5 -(2890,5 -2240)*0,9= 2305,05 кДж/кг;1.2. Расчёт тепловой схемыТаблица параметров основных элементов схемы

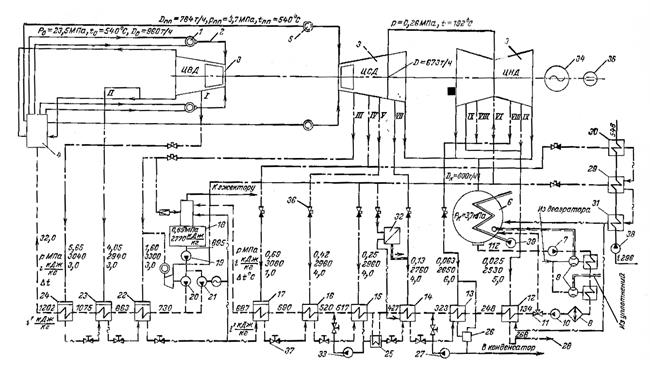

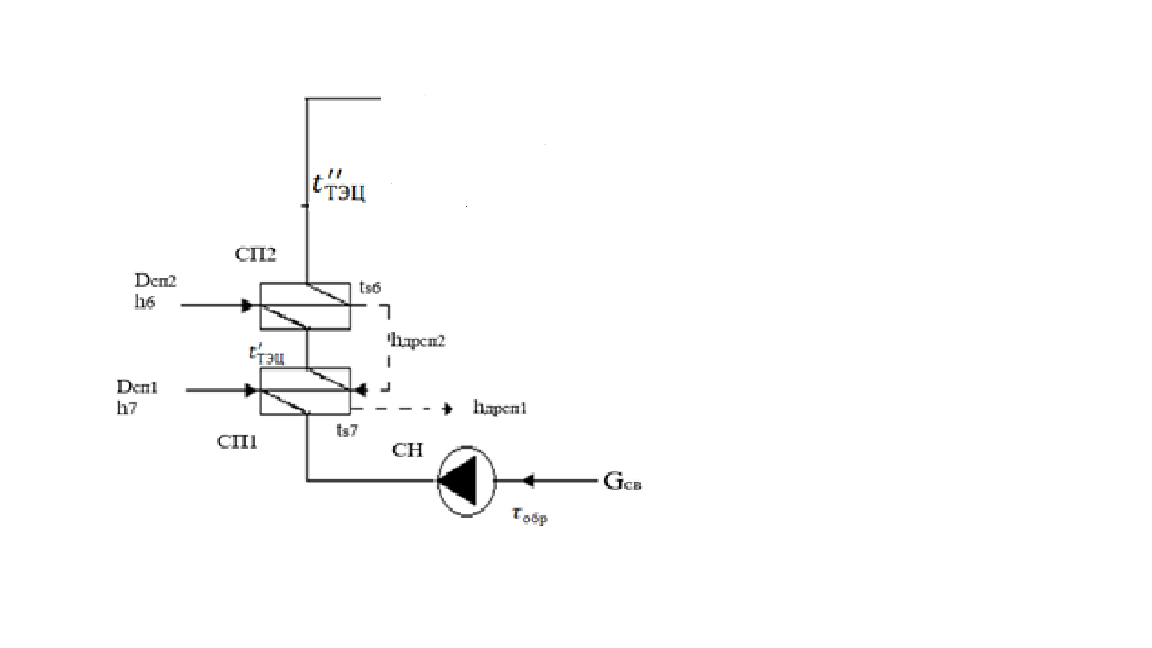

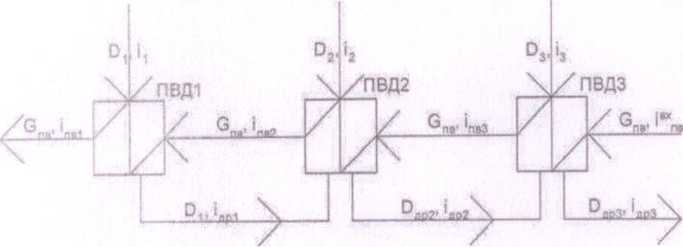

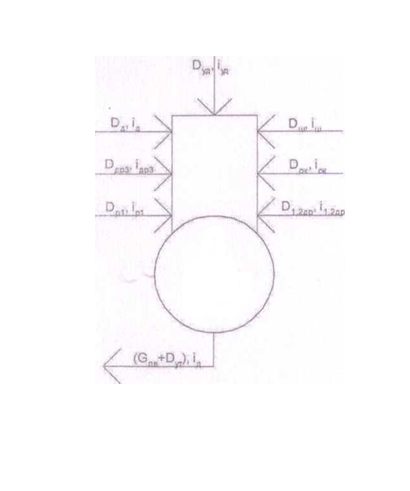

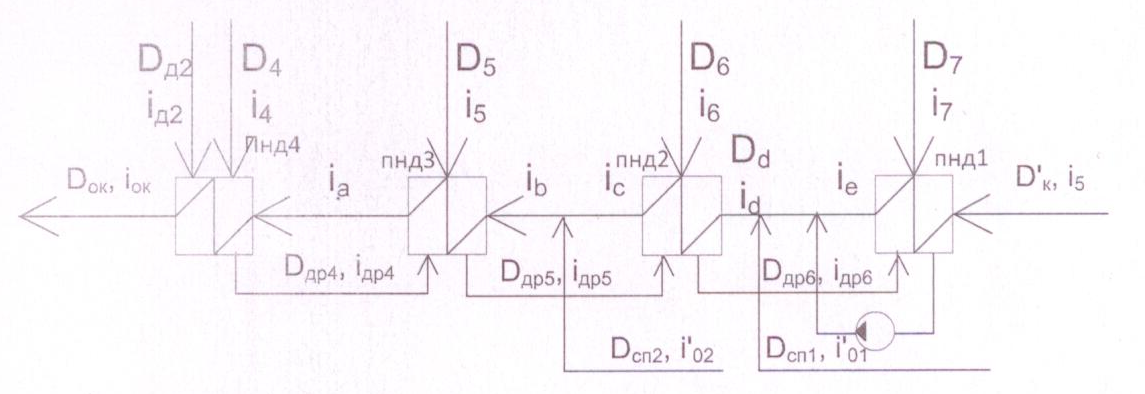

* Давление пара в подогревателях примем равным давлению в отборах (исключение - деаэратор) Принципиальная тепловая схема 1 – блоки парораспределения; 2 – паропроводы свежего пара; 3 – ЦВД, ЦНД, ЦСД турбины; 4 – парогенератор; 5 – блоки клапанов промперегрев; 6 – конденсатор; 7 – конденсатные насосы 1 ступени; 8 – обессоливающая установка; 9 – эжекторная группа; 10 – конденсатный насос 2 ступени; 11 – клапан регулятора уровня в конденсаторе; 12-16 – ПНД №1, №2, №3, №4, №5; 17 – ПНД №6 с пароохладителем; 18 – деаэратор; 19 – бусторный насос; 20 – главный питательный насос; 21 – пускорезервный питательный насос; 22-24 – ПВД №1, №2, №3; 25 – охладитель дренажа ПНД №3; 26 – распределительный бак; 27 – дренажный насос ПНД №2 (ДН-2); 28 – трубопровод дренажа ПНД №1; 29 – пиковый сетевой подогреватель; 30 – основной сетевой подогреватель; 31 – охладитель дренажа; 32 – испаритель; 33 – дренажный насос (ДН-1); 34 – генератор; 35 – возбудитель; 36 – клапан обратный; 37 – клапан, регулирующий ПНД и ПВД; 38 – насос сетевой воды; 39 – циркуляционный насос I-IX – номера регенеративных отборов пара из турбины Расчёт сетевых подогревателей Расход сетевой воды определяется из теплового баланса установки:  Принимаем недогрев сетевой воды в сетевых подогревателях первой и второй ступени в 5   Температура сетевой воды на выходе из сетевого подогревателя первой ступени   определяется по термодинамическим таблицам свойств воды и водяного пара в состоянии насыщения при давлении P7 определяется по термодинамическим таблицам свойств воды и водяного пара в состоянии насыщения при давлении P7 121,8 121,8Тогда  Температура сетевой воды на выходе из сетевого подогревателя второй ступени   определяется по термодинамическим таблицам свойств воды и водяного пара в состоянии насыщения при давлении P6 определяется по термодинамическим таблицам свойств воды и водяного пара в состоянии насыщения при давлении P6 Тогда  Энтальпия сетевой воды на выходе из сетевого подогревателя второй ступени  Энтальпия сетевой воды на выходе из сетевого подогревателя первой ступени  Энтальпия обратной сетевой воды  Составим тепловой баланс сетевого подогревателя второй ступени  Отсюда найдем расход пара на сетевой подогреватель второй ступени  Тепловой баланс сетевого подогревателя первой ступени  Расход пара на сетевой подогреватель первой ступени   Тепловая мощность сетевого подогревателя первой ступени  Тепловая мощность сетевого подогревателя второй ступени  Проверка  Мвт Мвт Коэффициент недовыработки мощности на СП1:  Коэффициент недовыработки мощности на СП2:  0,788 0,788Предварительный расход пара на турбину:    1.2.2. Расчет подогревателей высокого давления (ПВД) Расход питательной воды:  +0,012 +0,012 Уравнение теплового баланса ПВД 8  Расход пара на ПВД 8  Уравнение теплового баланса ПВД 7  Расход пара на ПВД 7  Энтальпия воды на входе в ПВД 6:  Тепловой баланс ПВД 6  Расход пара на ПВД 6  1.2.3. Расчет деаэратора Составим материальный баланс деаэратора:   = (18,02+25,93+11,1)+ = (18,02+25,93+11,1)+ Откуда  = 199,76 (1); = 199,76 (1);Составим тепловой баланс деаэратора:  = = + +  = = +(18,02+25,93+11,1) +(18,02+25,93+11,1) + + )*0,98 )*0,98Откуда находим: 639,16  (2); (2);Решая (1) и (2) совместно, получаем:   1.2.4. Расчет подогревателей низкого давления (ПНД) Тепловой баланс ПНД 5 (отбор №4):  Откуда  Тепловой баланс ПНД 4 (отбор №5):  Откуда:   Тепловой баланс ПНД 3 (отбор №6):  Найдем энтальпию на входе в ПНД 3: Примем недогрев в охладителе дренажа 5  , тогда температура питательной воды на входе будет равна: , тогда температура питательной воды на входе будет равна:  следовательно, энтальпия на входе в ПНД 3 будет равна: следовательно, энтальпия на входе в ПНД 3 будет равна:  Тогда находим:   Тепловой баланс охладителя дренажа (ОД):  Энтальпия дренажа ОД:    =99,34+6=105,3 =99,34+6=105,3  Тогда:   =12,53  Тепловой баланс ПНД 3а (отбор №7):  Примем  в точке смешения 3 в точке смешения 3  , тогда , тогда  = = Следовательно:   =7  Тепловой баланс ПНД 2 (отбор №8): (  - - )= )= - - ) ) +( +( ) ) - - ) ) ) ) Откуда:   =5,61  Расчет точки смешения:  Откуда   =330,25  Тогда  Следовательно, значением  задались верно. задались верно.Оценим энтальпию на входе в ПНД 1: Подогрев основного конденсата в охладителях пара основного эжектора и эжектора уплотнений  , следовательно, энтальпия на входе в ПНД 1 равна: , следовательно, энтальпия на входе в ПНД 1 равна: Тепловой баланс ПНД 1:  )= )= Откуда   =6,73  Оценка расхода пара в конденсатор:  =251,79-(  +11,1+3,26+12,53+7+5,61+6,73+5,24+0,278+0,186+7,11+5,92)=146 +11,1+3,26+12,53+7+5,61+6,73+5,24+0,278+0,186+7,11+5,92)=146 Внутренняя мощность турбины  Найдем электрическую мощность турбогенератора   Небаланс мощности составит:  Поправка расхода пара на турбину  Уточнение расхода пара на турбину  Уточнение значения коэффициента регенерации  = = = = ГЛАВА 2. Выбор типа и количества паровых котловПаропроизводительность парогенераторов энергоблока выбирают по максимальному расходу пара на турбинную установку с запасом 3%, учитывается гарантийный допуск, возможное ухудшение вакуума, снижение параметров пара в допустимых пределах, потери пара на пути от парогенератора к турбине- 907,56+0,03*907,56=934,79 т/ч Выбираем прямоточный котел типа ТГМП-314. ТГМП-314 спроектирован и изготовлен Таганрогским котельным заводом, рассчитан на сжигание мазута и природного газа и предназначен для работы в блоке с паровой турбиной К-300-240 ЛМЗ мощностью 300 МВТ. Котлоагрегат выполнен однокорпусным в П-образной компоновке с вынесенными из-под котла РВП, размещенными вне здания главного корпуса. Основные данные по котлоагрегата ТГМП-314 приведены ниже. Характеристика котла при нагрузках 100 / 70 %: Производительность по свежему пару – 1000 / 700 т/ч; Давление пара за котлоагрегатом – 255 / 248 кг/см2; Перегретый пар Т= 545 С; Питательная вода Т= 265 / 239 С; Дымовые газы Т= 120 / 113 С; КПД (брутто) - 94.30 / 94.49 % ГЛАВА 3. Выбор вспомогательного оборудования ТЭСДля блочной станции выбор вспомогательного оборудования производится для блока №1. 3.1 Выбор вспомогательного оборудования турбинного цеха3.1.1 Выбор питательных насосовПроизводительность питательных насосов определяется максимальным расходом питательной воды с запасом не менее 5 %. На блоках с закригическим давлением пара Ро = 240 ата (23,5 МПа) устанавливаются питательные насосы с турбоприводом. При установке на блок одного турбонасоса производительностью 100 % дополнительно устанавливается насос с электроприводом производительностью 30-50 %. Максимальное количество питательной воды определяется максимальным расходом ее котлом с запасом 5 - 8 %.  где  - производительность котла. - производительность котла.Объемный расход питательной воды, по которому выбирается производительность насоса:  где  - плотность воды. - плотность воды.Напор питательного насоса должен быть не меньше суммарного напора, который затрачивается на преодоление гидравлического сопротивления. Расчетный напор питательного насоса можно приближенно считать:  Мощность на валу питательного насоса:  Мощность, потребляемая электродвигателем питательного насоса при наличии гидромуфты и редуктора:  Выбираем для установки питательный насос с турбоприводом ПН-1150-340-4: производительность - 1150 м3/ч, давление на выходе – 33,3 Мпа, напор 3509 м. Дополнительно устанавливаем насос с электроприводом ПЭ-600-300-2: производительность - 600 м3/ч, напор 3290 м, мощность электродвигателя 6000-6900 кВт 3.1.2 Выбор конденсатных насосовРасчётная производительность конденсатных насосов:  где  = 563,64 т/ч максимальное количество пара, поступающего в конденсатор турбины (из характеристики турбины). = 563,64 т/ч максимальное количество пара, поступающего в конденсатор турбины (из характеристики турбины).Для откачки конденсата из конденсатора турбины выбираем три насоса - два рабочих и один резервный, первого подъема КсВ-500-85, имеющих подачу - 500 м3/ч, напор - 85 кгс/см2. Мощность, потребляемая конденсатными насосами первой ступени:  Мощность электродвигателя с учетом возможных перегрузок принимается на 15-20% больше, чем мощность конденсатного насоса:  Для подачи конденсата к регенеративным подогревателям выбираем три насоса второго подъема - два рабочих и один резервный: КсВ-500-220, имеющих подачу 500 м3/ч, напор - 220 кгс/см2. Мощность, потребляемая конденсатными насосами второй ступени:  Мощность электродвигателя с учетом возможных перегрузок принимается на 15-20 % больше, чем мощность конденсатного насоса:  3.1.3 Выбор циркуляционных насосовСогласно нормам технологического проектирования, на ТЭС с блочными схемами циркуляционные насосы, подающие воду в конденсаторы, устанавливаются в блочных насосных станциях. На каждый корпус конденсатора предусматривается один циркнасос, при этом число насосов на турбину должно быть не менее двух, а их суммарная подача должна быть равна расчетному расходу охлаждающий воды на турбину. Расход охлаждающей воды, подаваемой в конденсатор Gу = 34805 м3/ч (из характеристик турбины). Общий расход циркуляционной воды на ГРЭС с учетом расходов на маслоохладители и газоохладители и др.:  По известной величине 6Ш| выбираем циркуляционный насос типа ОПВ2- 110МБ, имеющий подачу - 18000 м3/ч, напор -15 м. вод. ст., КПД - 0,87, диаметр рабочего колеса - 1100 мм. Исходя из вышеперечисленных характеристик насоса, рассчитаем мощность, потребляемую циркуляционным насосом:  Мощность электродвигателя с учетом возможных перегрузок принимается на 15-20 % больше, чем мощность циркуляционного насоса:  Всего на турбину установим 2 циркуляционных насоса. 3.1.4 Выбор сливных насосов (дренажных насосов ПНД)Расход дренажа через сливные насосы:  Соответственно выбираем сливной насос типа КсВ-200-220, имеющий подачу - 200 м3/ч, напор - 220 кгс/см2, КПД - 0,65. Исходя из вышеперечисленных характеристик насоса, рассчитаем мощность потребляемую сливным насосом:  Мощность электродвигателя с учетом возможных перегрузок принимается на 15-20 % больше, чем мощность сливного насоса:  Всего на турбину установим два сливных насоса (дренажных насосов ПНД). 3.1.5 Выбор эжекторовВыбор эжекторов осуществляется по справочному материалу в соответствии с установленным типом турбины, поэтому выбираем для установки два пароструйных эжектора ЭП-3-25/75. 3.1.6 Выбор основных деаэраторовСуммарный запас питательной воды в баках основных деаэраторов должен составлять для блочных ГРЭС 3,5 мин (или 0,06 часа):  Суммарная производительность деаэраторов по питательной воде определяется по максимальному ее расходу. Устанавливаем два деаэратора на каждый блок: ДСП-500, номинальной производительностью 500 т/ч, с рабочим давлением 7 кгс/см2 3.1.7 Выбор подогревателей системы регенерацииДля системы регенерации принимаем к установке:

ГЛАВА 4. Комплектующие для котлов ТГМПК комплектующему оборудованию котлов ТГМП относятся 2 регенеративных воздухоподогревателя РВП-98 вращающихся на вертикальной оси. Они служат для нагрева первичного воздуха перед подачей в топку для повышения КПД котла. Тягодутьевой режим в котлоагрегате поддерживается двумя дымососами модели ДОД-31.5/ФГМ, двумя вентиляторами ВДН-25х2, и двумя рециркуляционными дымососами ГД-20-500-У. Подпитка котла водой выполняется турбонасосом производительностью по воде 1100 т/ч и давлением 360 кг/см2 и пусковым электрическим питательным насосом производительностью 600 т/ч и давлением 320 кг/см2. ГЛАВА 5. Выбор оборудования, предназначенного для охраны окружающей среды от вредных выбросов.5.1 Расчёт дымовой трубыТопливо- природный газ (Игрим-Пунга-Серов-Нижний Тагил) Qн=8710 ккал/м3 Общий расход топлива на станции:  Вр=18,85 кг/с Где Z - количество котлов, установленных на ГРЭС; Z = 4 Суммарный объем газов на выходе из дымовой трубы:  Определяем диаметр устья дымовой трубы:  где wo - скорость газов на выходе из устья трубы, м/с. Для котлов большой и средней производительности выбирается из диапазона 15-25 м/с; N - число дымовых труб. При установке на станции четырех блоков мощностью по 300 МВт их подключают на две дымовые трубы. Полученный диаметр устья округляем до ближайшего типоразмера и получаем 7,2 метра. Высота дымовой трубы:  А = 200 для Среднего Урала; F = 1 при расчете высоты трубы с учетом концентраци примесей; m = 1 при скорости газов на выходе из устья трубы, равной 20 м/с. Ближайший типовой размер - 120 м. Была спроектирована ГРЭС мощностью 1200 МВт, состоящая из 4 турбин типа К-300-240 и 4 паровых котлов типа ТГМП-314. СПИСОК ЛИТЕРАТУРЫРыжкин В.Я. Тепловые электрические станции. М.: Энергоатомиздат, 1987 - 325 с Тепловые электрические станции: Учебно-методическое пособие для выполнения курсовой работы по дисциплине «Тепловые электрические станции» / Б.В. Берг. Екатеринбург: Издательство УГТУ-УПИ, 2002. 62 с. Выбор тепломеханического оборудования ТЭС: Методические указания к курсовому и дипломному проектированию / А.А. Поморцева, В.Н. Потапов. Свердловск: УПИ, 1991. 36 с. Нормы технологического проектирования тепловых электрических станций, ВНТП-Т-88. М.: Энергия, 1988. Теплотехнический справочник. Т. 1 / под ред. В.Н. Юрнева, П.Д. Лебедева. М.: Энергия, 1975. 743 с. Теплотехнический справочник. Т. 2 / под ред. В.Н. Юрнева, П.Д., Лебедева. М.: Энергия, 1976. 895 с. Тепловые и атомные электрические станции. Справочник / под ред. В.А. Григорьева и В.М. Зорина. М.: Энергоатомиздат, 1989. 608 с. Смирнов А.Д., Антипов К.М. Справочная книжная энергетика. М.: Энергоатомиздат, 1987. 568 с. Тепловой расчет котельного агрегата (нормативный метод) / под ред Н.В. Кузнецова и др. М.: Энергия, 1973. 295 с. Поморцева А.А. Оределение вредных выбросов из дымовых труб тепловых электростанций: Методические указания. Свердловск: УПИ, 1988. 16 с. Вулкалович М. П, Ривкин С. Л, Александров А.А. Таблицы теплофизических свойств воды и водяного пара. М.: Издательство стандартов, 1969 - 408 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3

3