методы и средства измерений шероховатости поверхностей. Курсовая_методы_и_средства_определения_шероховатости_3_1. Сравнительный анализ методов и средств измерения шероховатостей поверхностей

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

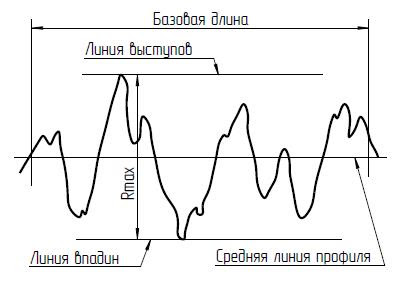

ИНСТИТУТ МЕЖДУНАРОДНОГО И ДИСТАНЦИОННОГО ОБРАЗОВАНИЯ КАФЕДРА УПРАВЛЕНИЯ КАЧЕСТВОМ И СТАНДАРТИЗАЦИИ КУРСОВАЯ РАБОТА по дисциплине: Методы и средства измерений , испытаний и контроля Тема: «Сравнительный анализ методов и средств измерения шероховатостей поверхностей » Выполнил: Студент группы УЗ-19 Горелов Иван Александрович Проверил: Кандидат наук , Доцент Юров Владимир Михайлович Королёв 2021 СодержаниеВведение 4 1. Теоретические основы измерения шероховатости поверхностей 6 1.1 Определение и характеристики шероховатости 6 1.3 Классификация средств измерений 11 1.3 Классификация методов измерения 15 2. Методы и средства определения шероховатости поверхностей 18 2.1 Требования к образцам шероховатости 18 2.2 Методы определения шероховатости 22 2.3 Средства определения шероховатости 24 3. Сравнение определения шероховатости поверхностей различными методами 33 3.1 Описание способа и объекта исследования шероховатости 33 3.2 Проведение исследования двумя методами 34 Заключение 40 Список использованной литературы 41 ВведениеШероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные свойства. Прежде всего износостойкость от истирания, прочность, плотность (герметичность) соединений, химическая стойкость, внешний вид, что обуславливает актуальность выбранной темы курсовой работы. Тема представляет теоретический и практический интересы, потому что в современном мире, в условиях постоянно развивающегося технологического прогресса, качество и количество продукции также постоянно повышается. А как уже и говорилось выше, шероховатость определяет важнейшие эксплуатационные свойства твердого тела. Поэтому специалисты в области стандартизации, сертификации и управления качеством должны владеть необходимыми знаниями о методах и средствах контроля характеристик продукции, поскольку инструментальный контроль позволяет наиболее объективно подтвердить соответствие объекта предъявляемым требованиям. Целью данной курсовой работы является анализ методов и средств измерений шероховатости поверхности. Для достижения поставленной цели необходимо выполнить следующие задачи: 1) проанализировать теоретические основы измерения шероховатости поверхностей; 2) изучить основные методы и средства измерения шероховатости поверхностей; 3) провести на практике измерение шероховатости несколькими методами для их сравнения. Объектом исследования данной курсовой работы является шероховатость поверхности. Предметом – методы и средства определения шероховатости поверхности. Курсовая работа имеет следующую структуру: введение, 3 главы, заключение, список использованной литературы. 1. Теоретические основы измерения шероховатости поверхностей1.1 Определение и характеристики шероховатостиЛюбая, обработанная даже тщательнейшим образом поверхность детали, не может быть полностью идеально ровной. Значение гладкости и ровности поверхности детали в любом случае будет отличаться от заданного чертежом значения, т.е. от номинального значения. При этом, отклонение может быть либо макрогеометрическим, либо микрогеометрическим. Макро геометрические отклонения могут быть охарактеризованы волнистостью детали и несоответствием форме. Микрогеометрические отклонения, в свою очередь, определяются не чем иным, кроме шероховатости поверхности. Шероховатость – это совокупность микронеровностей появляющихся на поверхностях готовых изделий или деталей. При этом шаг неровности, принимаемый в качестве шероховатости, должен быть очень мал, относительно базовой длины всей поверхности [14]. Вообще, принято выделять три вида шероховатости объекта: 1) Исходная шероховатость – возникающая в результате технологической обработки изделия различными абразивами. 2) Эксплуатационная шероховатость – это приобретаемая в процессе эксплуатации шероховатость в результате износа и рабочего трения. 3) Равновесная шероховатость – это вид эксплуатационной шероховатости, который можно воспроизвести в стационарных условиях трения. Параметры шероховатости определены в ГОСТ 2789–73 «Шероховатость поверхности. Термины и определения» [1], принято шесть параметров в качестве критериев для оценки шероховатости, из которых три характеризуют высоту неровности (вертикальные параметры) и три-шаговые размеры неровностей (горизонтальные параметры) (рис. 1.1). Вертикальные параметры:

Горизонтальные параметры:

Рисунок 1.1 – Параметры шероховатости Средним арифметическим отклонением профиля Ra называется среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины [14]:  Нормируется величина Ra от 0,008 до 100 мкм. Высотой неровностей профиля по десяти точкам Rz называется сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины [14]:  где, ypmi – высота i-гo наибольшего выступа профиля; yumi – глубииа i-й наибольшей впадины профиля. Нормируется величина Rz от 0,025 до 1000 мкм. Наибольшей высотой неровностей профиля Rmax называется расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины. Нормируется величина Rmax от 0,025 до 1000 мкм. Средним шагом неровностей профиля Sm называется среднее арифметическое значение шага неровностей профиля в пределах базовой длины [14]:  Другими словами, под средним шагом неровностей понимается среднее арифметическое значение длин отрезков средней линии, пересекающих профиль в трех соседних точках и ограниченных двумя крайними точками. Нормируется величина Sm от 0,002 до 12,5 мм. Средним шагом местных выступов профиля S называется среднее значение шага местных выступов профиля в пределах базовой длины [14]:  Другими словами, под этим параметром понимается среднее арифметическое значение длины отрезков средней линии между проекциями на нее двух наивысших точек соседних выступов профиля. Нормируется величина S от 0,002 до 12,5 мм. Относительной опорной длиной профиля tp называется отношение сумм длин отрезков в пределах базовой длины, отсекаемых на заданном уровне р в материале профиля линии, эквидистантной средней линии, к базовой длине [14]:  Нормируется величина tp от 10 до 90%. Значение р – уровень сечения профиля задается в процентах от Rmax величинами от 5 до 90%. Если указано, что t30 60%, то это означает, что при отсечении профиля поверхностных неровностей, отступая от вершины на 30% от Rmax не менее 60% сечения должно проходить по материалу и не более 40% по воздуху. В зависимости от назначения детали на чертеже указывается обычно один вертикальный и один горизонтальный параметр. Наиболее часто в качестве параметра используются Ra и Rz без указания горизонтальных параметров. В большинстве случаев этих параметров вполне достаточно. При нормировании шероховатости поверхности предпочтительным является параметр Ra, который более информативно, чем Rz и Rmax, характеризует неровности профиля. Параметры Rz и Rmax, нормируют в тех случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровностей профиля, а также когда прямой контроль параметра с помощью профилометров или образцов сравнения не представляется возможным, например для поверхностей, имеющих малые размеры или сложную конфигурацию (режущие кромки инструментов, детали часов и др.). Для ответственных поверхностей проводится нормирование не только высотных параметров, но и шаговых Sm, S и параметра tp, так как они обеспечивают некоторые функциональные свойства деталей и соединений (табл. 1.1) [1]. Таблица 1.1 – Эксплуатационные свойства поверхности и обеспечивающая их номенклатура параметров шероховатости

Параметр tp содержит наибольшую информацию о высотных свойствах профиля (комплексно характеризует высоту и форму неровностей профиля) и позволяет судить о фактической площади контакта при контактировании поверхностей на заданном уровне сечения p. В дополнении к количественным параметрам в некоторых случаях целесообразно нормировать направление неровностей, например, в связи с направлением относительного перемещения трущихся сопряжённых поверхностей или струи жидкости и газа относительно поверхности, а также для обеспечения необходимой виброустойчивости и прочности при циклических нагрузках. Правильное решение, принимаемое при выборе параметров шероховатости поверхности деталей, а также при выборе методов обработки, обеспечивающих получение поверхностей с заданной шероховатостью, оказывает серьёзное влияние на качество конструкции, её технологичность и позволяет установить наиболее экономичные методы изготовления деталей. Для обеспечения условий взаимозаменяемости назначение шероховатости сопряжённых поверхностей может производиться в зависимости от точности сопряжения (выбранной посадки) и точности обработки (выбранного квалитета). Следует отметить, что приведенный материал по шероховатости поверхности основан на ГОСТ 2789–73 [1], который несколько устарел, так как за прошедшее время разработаны международные стандарты, содержащие много дополнительных параметров, характеризующих шероховатость и текстуру поверхности. Это объясняется несколькими причинами. Разработана большая группа высокоточых приборов, позволяющих измерять самые незначительные отклонения и дефекты поверхности. Большинство современных приборов снабжены программным обеспечением, позволяющим вычислять различные параметры поверхности. И, наконец, самое важное. Проведены многочисленные эксперименты, показывающие связь исходной шероховатости поверхности и дальнейшие функциональные свойства соединений. Например, как известно, 20 лет назад двигатели внутреннего сгорания (и автомобили) требовали достаточно длительной обкатки после изготовления. В этом требовании было заложено некоторое противоречие. Цилиндр двигателя изготавливался хонингованием и его поверхность имела достаточно малую шероховатость. После обкатки его шероховатость сильно изменялась. Это относится ко всем посадкам скольжения, качения (шарикоподшипники) и т.п. Но эксперименты показали, что, если параметры текстуры и шероховатости поверхности назначать в соответствии с результатами серьезных экспериментов, полученные детали и соединения не требуют предварительной обкатки и долго сохраняют заданные параметры шероховатости. |