Методы регулирования нагнетателей объемного типа. Сро 2 (наименование работы) Нагнетатели и тепловые двигатели (Наименование дисциплины) Методы регулирования нагнетателей объемного типа (тема работы)

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

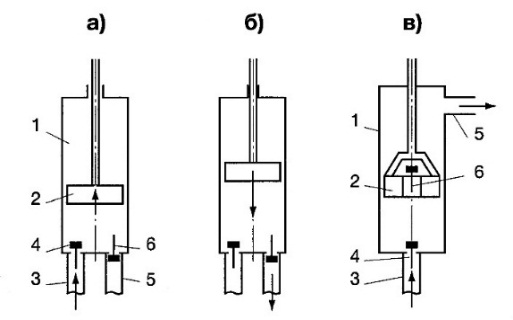

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ имени ШАКАРИМА города СЕМЕЙ Инженерно-технологический факультет Кафедра «Техническая физика и теплоэнергетика» СРО №2 (наименование работы) Нагнетатели и тепловые двигатели (Наименование дисциплины) Методы регулирования нагнетателей объемного типа (тема работы) Выполнил: Проверил: Студент группы ТЭ-618 Жолбарысов И.А. Мартынова Н.М. Дата (27.02.19) Семей 2019 СодержаниеВведение 3 1 Регулирование работы нагнетателей в теплоэнергетике 5 2 Способы регулирования объемных нагнетателей 8 Заключение 10 Список использованных источников 11 ВведениеОбъемным нагнетателем называют гидравлическую машину, преобразующую приложенную к его выходному звену (валу) работу внешних сил в механическую энергию потока жидкости. Заполнение жидкости рабочей камеры и ее вытеснение происходит в результате увеличения и соответственно уменьшения геометрического объема этих камер. Рабочим органом, непосредственно совершающим работу вытеснения, является вытеснитель – поршень (плунжер), пластины, зубчатое колесо и т.д. Под рабочей камерой нагнетателя понимается ограниченное изолированное пространство, образованное деталями нагнетателя с периодически увеличивающимся и уменьшающимся при работе объемом и попеременно сообщающееся с нагнетательным и всасывающим клапанами [1]. Машины этого типа, в зависимости от характера движения рабочего органа, делятся на поршневые и роторные. Конструкция поршневого нагнетателя изображена на рисунке 1. В цилиндре 1 перемещается поршень 2. При его движении вверх под ним образуется разрежение (рисунок 1, а), и жидкость из всасывающей трубы 3 через клапан 4 поступает в цилиндр. При обратном ходе поршня (рисунок 1, б) под ним образуется повышенное давление, клапан 4 закрывается, клапан 6 открывается, и жидкость поступает в нагнетательный трубопровод 5. В некоторых конструкциях (рисунок 1, в) предусматривается отверстие, снабженное клапаном 6, встроенным в поршне. В этом случае движение под поршнем и над ним направленно снизу вверх.

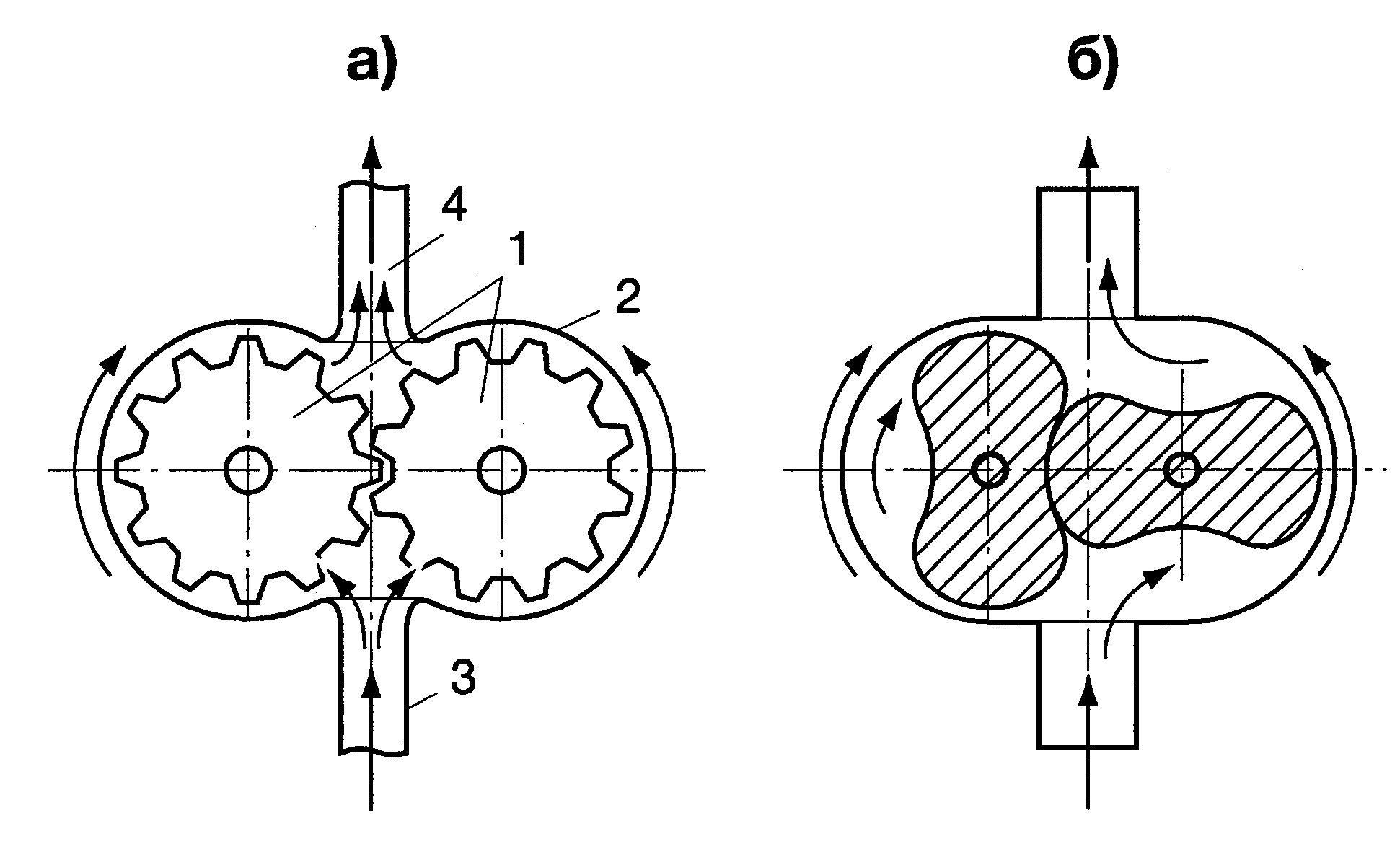

Поршневые насосы применяются для питания паровых котлоагрегатов малой паропроизводительности и в качестве дозаторов реагентов для поддержания требуемого качества питательной и котловой воды крупных котлоагрегатов. На тепловых электростанциях поршневые компрессоры служат для обдува поверхностей нагрева котельных агрегатов с целью их очистки от летучих золы и сажи, а также для снабжения сжатым воздухом пневматического инструмента. Конструкция роторного нагнетателя, в частности, зубчатого (шестеренного) насоса изображена на рисунке 2. Перемещение жидкости производится за счет вращения двух колес 1, помещенных в корпусе 2, к которому присоединены всасывающая 3 и нагнетательная 4 трубы. Одна из шестерен приводится в движение расположенным на одной с ней оси электродвигателем, а вторая получает вращение от первой благодаря плотному зацеплению зубьев.

Роторные нагнетатели применяются на электростанциях в системах смазки и регулирования турбин (шестеренные насосы), часто используются в качестве компрессоров [2]. 1 Регулирование работы нагнетателей в теплоэнергетикеФактическая производительность нагнетателя может отличаться от расчётной вследствие изменения характеристики сети. В некоторых случаях может возникать необходимость в изменении фактической производительности. В ряде случаев необходимость изменения производительности возникает в связи с изменениями в технологическом процессе установок, в которые входит нагнетатель. Так, например, при снижении нагрузки котлов необходимо снижать производительность дымососов и дутьевых вентиляторов. Таким образом, нагнетатели должны обладать средствами регулирования производительности. В принципе, такое регулирование может достигаться:

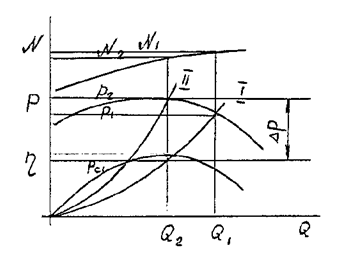

В случае изменения характеристики сети применяется изменение сопротивления сети с помощью, так называемых дроссельных устройств («дросселирование»). В насосных установках это обычно задвижки (вентили), в вентиляторных – заслонки, шиберы, дроссели. Как будет показано ниже, это наименее экономичный способ регулирования, но он наиболее распространён на практике (особенно для насосов) вследствие своей простоты. На рисунке 3 исходной характеристике I соответствует рабочая точка Р1, Q1. В результате дросселирования (увеличения сопротивления сети), характеристика сети приобретает форму II, а рабочая точка – координаты Р2, Q2. При этом давление Рдр=Р2-Р1 теряется в дроссельном устройстве, т.е. для преодоления потерь в сети трубопроводов I используется только давление Рс1. Если учесть, что величина Рдр/Р2 часто превышает 50%, то низкая экономичность рассмотренного способа регулирования становится очевидной [3].

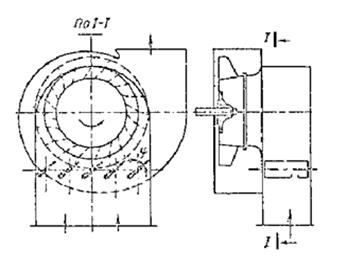

В противоположность дросселированию наиболее экономичный способ регулирования – изменение скорости вращения рабочего колеса. Как правило, в нагнетателях в качестве привода применяются электродвигатели переменного тока с короткозамкнутым ротором, которые практически вообще не поддаются экономичному регулированию. Доступным и весьма экономичным способом изменения скорости вращения рабочих колёс нагнетателей является применение сменных шкивов ременной передачи. Это целесообразно при нечастом изменении подачи, например, при сезонном регулировании. Значительно более экономичным, чем дросселирование, является регулирование изменением характеристики нагнетателя с помощью направляющих аппаратов. Действие направляющих аппаратов заключается в изменении момента количества движения на входе в рабочее колесо. Как правило, применяются осевые направляющие аппараты (рисунок 4), которые представляют собой систему плоских лопаток, поворачивающихся на осях, проходящих через отверстия в корпусе. Лопатки одновременно поворачиваются на одинаковые углы и, отклоняя поток, создают его закручивание. Известны упрощённые направляющие аппараты, лопатки которых устанавливаются параллельно друг другу во входных коробках вентиляторов (рисунок 5) [4].

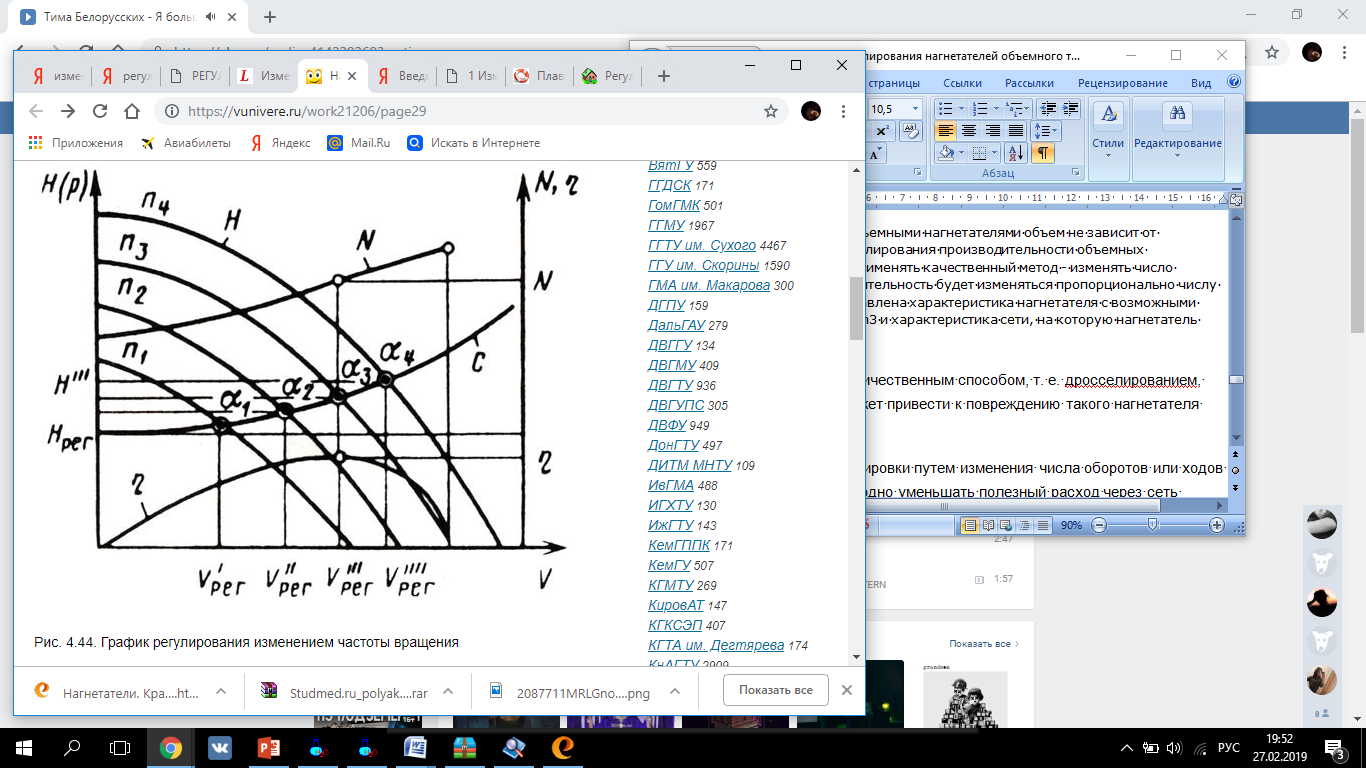

Все регулирующие устройства в зависимости от их влияния на характеристику или сети или нагнетателя можно разделить на три группы. В первую группу входят устройства, дросселирующие сеть, т. е. изменяющие характеристику сети, но не изменяющие характеристику нагнетателя. К таким устройствам относятся клапаны, шиберы, задвижки, диафрагмы и т. п. При дросселировании параметры рабочей точки (подача, давление, мощность и КПД) определяют на характеристике нагнетателя при неизменной частоте вращения рабочего колеса. Вторую группу образуют устройства, изменяющие частоту вращения рабочего колеса (характеристику нагнетателя). При этом характеристика сети не меняется. Известно много устройств, позволяющих изменять частоту вращения рабочего колеса: электродвигатели постоянного тока, фрикционные передачи, гидромуфты и индукторные муфты скольжения и др. В вентиляционно-отопительной технике эти устройства еще не находят широкого применения, хотя они перспективны в тех случаях, когда требуется глубокое регулирование. Третья группа включает устройства, одновременно изменяющие характеристику, как нагнетателя, так и сети. Примером такого устройства является входной направляющий аппарат, устанавливаемый в вентиляцион ном агрегате. Сопротивление самого направляющего аппарата необходимо учитывать при снятии характери стики вентиляционного агрегата. Рассмотрим подробно отдельные способы регулирования [5]. 2 Способы регулирования объемных нагнетателейПоскольку перемещаемый объемными нагнетателями объем не зависит от характеристики сети для регулирования производительности объемных нагнетателей, лучше всего применять качественный метод - изменять число оборотов. При этом производительность будет изменяться пропорционально числу оборотов. На рисунке 6 представлена характеристика нагнетателя с возможными частотами вращения n1

Регулирование подачи эти способом от номинальной частоты может проводиться для увеличения и уменьшения подачи. Такой способ регулирования при отсутствии затрат мощности в нагнетателе непосредственно на осуществление регулирования по затратам энергии на привод выгоднее дроссельного [6]. Для приводов объемных нагнетателей ограниченной мощности применяют асинхронные короткозамкнутые электродвигатели; частота вращения их практически постоянна, регулироваться не может. Для привода крупных нагнетателей большой мощности применяются электродвигатели со ступенчатой или плавной регулировкой частоты вращения, в некоторых случаях применяют электродвигатель с постоянной частотой вращения и вариатор скорости или гидромуфту, позволяющие изменять частоту вращения на валу нагнетателя. Находят применение установки нагнетателей крупной мощности со ступенчатой регулировкой частоты вращения. Регулировать подачу объемных нагнетателей количественным способом, т. е. дросселированием, нельзя – такая попытка может привести к повреждению такого нагнетателя или обслуживаемой сети. Помимо качественной регулировки путем изменения числа оборотов или ходов можно только весьма невыгодно уменьшать полезный расход через сеть обратным перепуском нагнетательной жидкости во всасывающую сеть или сбросом ее наружу. Поршневые нагнетатели также регулируют величиной хода поршня, объемом вредного пространства и отжимом всасывающих клапанов. В последнем случае невозможно полностью или частично произвести сжатие и выталкивание. У пластинчатых нагнетателей возможно в целях регулировки менять величину эксцентриситета [7]. ЗаключениеРегулирование – это процесс изменения подачи нагнетателя, осуществление которого необходимо для правильной эксплуатации оборудования. При регулировании нагнетателя изменяются его рабочие параметры, такие как подача, напор, мощность и КПД. Объемные нагнетали имеют свои характерные черты, которые влияют на выбор метода регулирования нагнетателя. Так, например, невозможно применение дроссельного регулирования, а большое внимание по этой причине уделяется регулированию изменением частоты вращения вала нагнетателя. Иногда проводится регулирование перепуском нагнетательной жидкости во всасывающую сеть или сбросом ее наружу. Пластинчатые и поршневые нагнетатели имеют свои особенности регулирования. Выбор метода, в первую очередь, зависит от характеристики используемого нагнетателя, на основании чего определяется целесообразность регулирования тем или иным способом. Список использованных источников1 Поляков, В.В. Насосы и вентиляторы /В.В. Поляков, Л.С. Скворцов. - М: Стройиздат, 1990, 336с.; 2 Объемные нагнетатели // URL: https://studopedia.ru/9_52738_ob-emnie-nagnetateli.html (дата обращения: 27.02.2019); 3 Регулирование работы нагнетателей // URL: https://studwood.ru/1675592/tovarovedenie/regulirovanie_raboty_nagnetateley (дата обращения: 27.02.2019); 4 Работа нагнетателя в сети // URL: http://refleader.ru/jgepolqaspolmer.html (дата обращения: 27.02.2019); 5 Управление вентиляторным, насосным и компрессорным оборудованием // URL: http://krona-sm.com/upravlenie-ventilyatornym-nasosnym-i-kompressornym-oborudovaniem.html (дата обращения: 27.02.2019); 6 Нагнетатели. Краткий обзор истории развития нагнетателей. Основные типы и классификация нагнетателей. Рабочие параметры нагнетателей. // URL:https://vunivere.ru/work21206/page29 (дата обращения: 27.02.2019); 7 Регулировка нагнетателей // URL: http://www.stroitelstvo-new.ru/nagnetateli/regulirovka.shtml (дата обращения: 27.02.2019). |