Принципы компоновки жбк зданий. Конструктивные схемы. Деформационные швы

Скачать 7.65 Mb. Скачать 7.65 Mb.

|

|

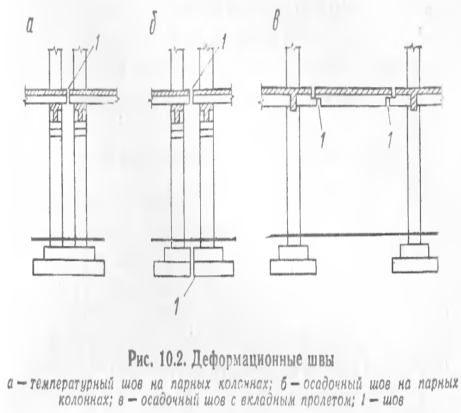

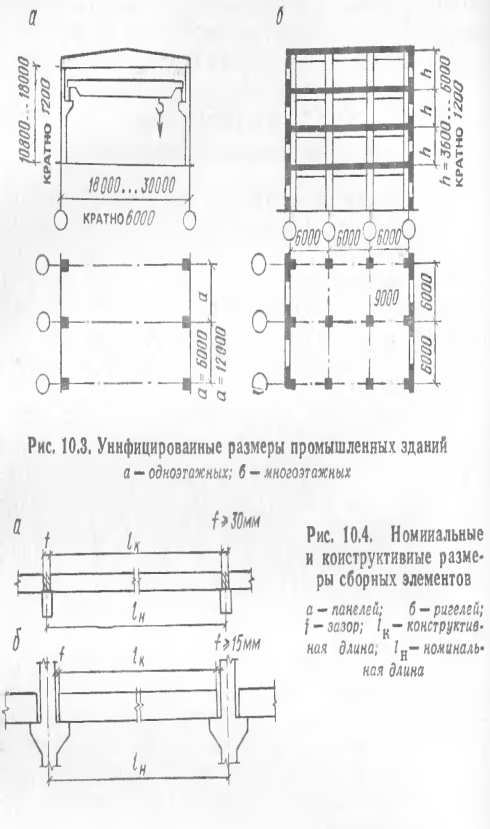

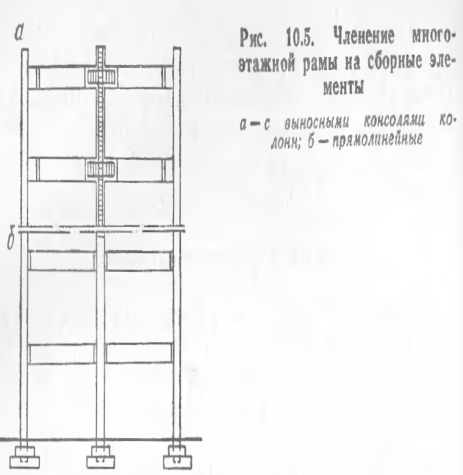

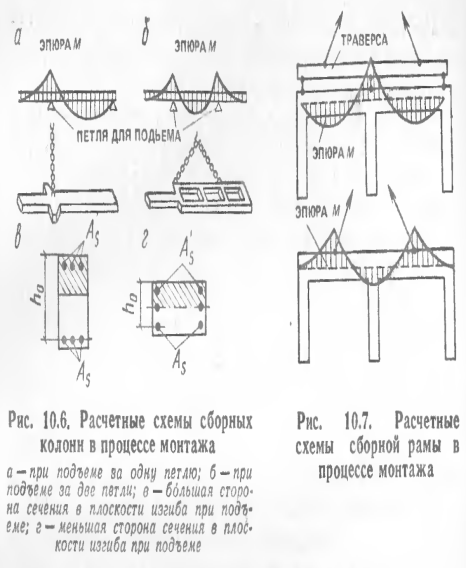

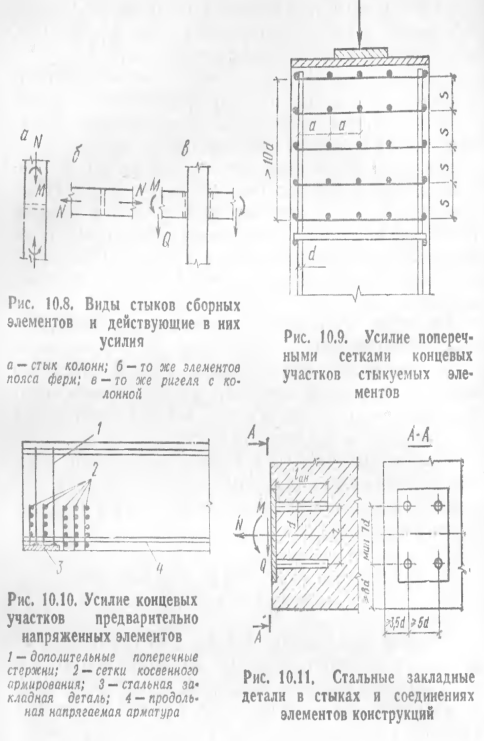

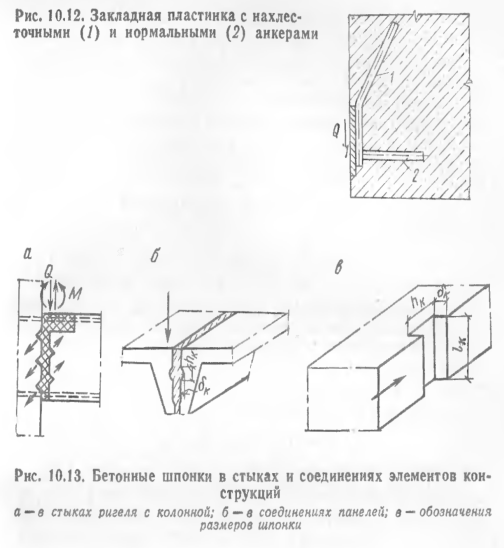

Принципы компоновки ЖБК зданий. Конструктивные схемы. Деформационные швы. Конструкции промышленных и гражданских зданий состоят из отдельных элементов, связанных в единую систему. Отдельные элементы зданий — плиты и балки перекрытий, колонны, стены н др. — должны обладать прочностью и устойчивостью, достаточной жесткостью, трещиностойкостью и участвовать в общей работе здания. При загружении одного из элементов здания в работу включаются и другие элементы, происходит работа пространственной системы. Здание в целом должно надежно сопротивляться деформированию в горизонтальном направлении под влиянием различных нагрузок и воздействий, т. е. должно обладать достаточной пространственной жесткостью. Учет пространственной работы зданий приводит к более экономичным конструктивным решениям.  Конструктивные схемы зданий, удовлетворяющие изложенным требованиям, могут быть каркасными и панельными (бескаркасными), многоэтажными и одноэтажными. Каркас многоэтажного здания образуют основные вертикальные и горизонтальные элементы — колонны и ригели (рис. 10.1). Каркас одноэтажного здания образуют колонны, заделанные в фундамент, и ригели, шарнирно или жестко соединенные с колоннами. В каркасном здании горизонтальные воздействия (ветровые, сейсмические и т. п.) могут восприниматься совместно каркасом и вертикальными связевыми диафрагмами, соединенными перекрытиями в единую пространственную систему, или же при отсутствии вертикальных диафрагм только каркасом как рамной конструкцией. В многоэтажном панельном здании горизонтальные воздействия воспринимаются совместно поперечными и продольными стенами, также соединенными перекрытиями в пространственную систему. Железобетонные конструкции при всех возможных конструктивных схемах зданий должны быть индустриальными и экономичными. Их проектируют так, чтобы максимально использовать машины н механизмы приизготовлении и монтаже зданий и свести к минимуму затраты ручного труда и расход строительных материалов. В наибольшей степени этим требованиям отвечают сборные железобетонные конструкции заводского изготовления. Деформационные швы С изменением температуры железобетонные конструкции деформируются — укорачиваются или удлиняются; вследствие усадки бетона — укорачиваются. При неравномерной осадке основания части конструкций взаимно смещаются в вертикальном направлении. В большинстве случаев железобетонные конструкции представляют собой статически неопределимые системы и поэтому от изменения температуры, усадки бетона, а также от неравномерной осадки фундаментов в них возникают дополнительные усилия, что может привести к появлению трещин или к разрушению части конструкции. Чтобы уменьшить усилия от температуры и усадки, железобетонные конструкции делят по длине и ширине температурно-усадочными швами на отдельные части — деформационные блоки. Температурно-усадочные швы выполняют в наземной части здания — от кровли до верха фундамента, разделяя при этом перекрытия и стены. Ширина температурно-усадочных швов обычно составляет 20...30 мм, она уточняется расчетом в зависимости от длины температурного блока и температурного перепада. Наиболее четкий температурно-усадочный шов конструкции создают устройством парных колонн и парных балок по ним (рис. 10.2. а). Осадочные швы, служащие одновременно и температурно-усадочными, устраивают между частями зданий разной высоты или в зданиях, возводимых на участке с разнородными грунтами; такими швами делят и фундаменты (рис. 10.2,6). В ряде случаев осадочные швы устраивают с помощью вкладного пролета из плит и балок (рис. 10.2, в). Осадочный шов служит одновременно и температурно-усадочным швом здания.  Требования типизации и унификации сборных ЖБК и конструктивных схем зданий. Укрупнение элементов. Типизация сборных элементов Производство сборных железобетонных элементов наиболее эффективно в том случае, когда на заводе изготовляют серии однотипных элементов. Технологический процесс при этом совершенствуется, снижается трудоемкость изготовления и стоимость изделий, улучшается их качество. Отсюда вытекает важнейшее требование, чтобы число типов элементов в здании было ограниченным, а применение их — массовым (для возможно большего числа зданий различного назначения). С этой целью элементы типизируют, т. е для каждого конструктивного элемента здания отбирают наиболее рациональный, проверенный на практике, тип конструкции с наилучшими по сравнению с другими решениями технико-экономическими показателями (расход материалов, масса, трудоемкость изготовления и монтажа, стоимость). Выбранный таким образом тип элемента принимают для массового изготовления. Опыт типизации показывает, что для изгибаемых элементов, например панелей перекрытий, целесообразно при изменении их длины или действующей нагрузки сохранять размеры поперечного сечения, увеличивая лишь сечение арматуры. Для балок покрытий, длина которых и значения нагрузок меняются в большом диапазоне, рекомендуемся менять и размеры сечения, и армирование. Для колонн многоэтажных гражданских зданий (а в ряде случаев и промышленных) следует сохранять неизменными размеры поперечных сечений и изменять по этажам здания лишь сечение арматуры и в необходимых случаях класс бетона. При этом несмотря на некоторый излишний расход бетона в колоннах верхних этажей общая стоимость конструкции снижается благодаря многократному использованию форм, унификации арматурных каркасов. Кроме того, при постоянных размерах сечения колонн по этажам соблюдается однотипность балок перекрытий, опирающихся на колонны В результате работы по типизации составлены каталоги сборных железобетонных элементов, которыми руководствуются при проектировании различных зданий. Унификация размеров и конструктивных схем зданий Чтобы одни и те же типовые элементы можно было широко применять в различных зданиях, расстояние между колоннами в плане, (сетку колонн) и высоту этажей унифицируют, т. е. приводят к ограниченному числу размеров. Основой унификации служит единая модульная система, предусматривающая градацию размеров на базе модуля 100 мм или укрупненного модуля, кратного 100 мм. Для одноэтажных промышленных зданий с мостовыми кранами расстояние между разбивочными осями в продольном направлении (шаг колонн) принято равным 6 или 12 м, а между разбивочными осями в поперечном направлении (пролеты здания)—кратным укрупненному модулю 6 м, т. е. 18, 24, 30 м и т.д. (рис. 10.3, а). Высота от пола до низа основной несущей конструкции принята кратной модулю 1,2 м, например 10,8; 12 м и т. д. до 18 м. Для многоэтажных промышленных зданий унифицированной является сетка колонн 9X6, 12X6 м под временные нормативные нагрузки на перекрытия 5, 10 и 15 кН/м2 и сетка колонн 6x6 под временные нормативные нагрузки 10, 15, 20 кН/м2. Высоту этажей принимают кратной укрупненному модулю 1,2 м, например 3,6; 4,8; 6 м (рис. 10.3, б). В гражданских зданиях укрупненным модулем для сетки осей является размер 0,2 м. Расстояние между осями сетки в продольном и поперечном направлениях назначают от 2,8 до 6,8 м, высоту этажей — от 3 до 4,8 м, т. е. кратную модулю 0,3 м. На основе унифицированных размеров оказалось возможным все многообразие объемно-планировочных решений зданий свести к ограниченному числу унифицированных конструктивных схем, т. е. схем, где решение каркаса здания и его узлов однотипно. Все это позволило создать типовые проекты зданий для массового применения в строительстве. Предусмотрено три категории размеров типовых элементов зданий: номинальные, конструктивные и натурные. Номинальные размеры—расстояния между разбивочными осями здания в плане. Например, плита покрытия при шаге колонн 6 м имеет номинальную длину 6 м. Конструктивные размеры отличаются от номинальных на размер швов и зазоров. Например, плита покрытия при номинальной длине 6000 мм имеет конструктивный размер 5970 мм, т. е. зазор составляет 30 мм (рис. 10.4), Размер зазоров зависит от условий и методов монтажа и должен допускать удобную сборку элементов и в необходимых случаях заливку швов раствором.  Укрупнение элементов Сборные железобетонные элементы конструкций зданий в процессе проектирования необходимо укрупнять. При монтаже зданий из укрупненных элементов сокращается число монтажных операций по их подъему и установке, уменьшается число стыковых сопряжений, выполняемых во время монтажа, повышается степень заводской готовности элементов, а следовательно, уменьшается объем отделочных работ на площадке. Так, для гражданских зданий рационально панели перекрытий выполнять размером на комнату, панели стен — высотой в этаж и шириной на комнату. Для покрытий промышленных зданий удобно применять крупнопанельные плиты, укладываемые непосредственно по фермам (беспрогонное покрытие). Возможности укрупнения элементов определяются их предельной массой и предельными габаритами, устанавливаемыми исходя из грузоподъемности монтажных механизмов, транспортных средств, а также способов перевозки. Для лучшего использования монтажных кранов элементы здания должны быть по возможности равной массы, соответствующей максимальной грузоподъемности монтажного крана. Длина сборных элементов по условиям перевозки автомобильным или железнодорожным транспортом может быть до 24 м. Поскольку степень укрупнения элементов в некоторых случаях ограничивается предельно допустимой их массой, целесообразно создавать конструкции с облегченной формой сечения, тонкостенные, пустотные и т. п., применять бетон высокого класса и высокопрочную арматуру. Рационально проектировать конструкции из бетонов на легких заполнителях. Технологичность сборных элементов. Изменение их расчетной схемы в процессе транспортирования и монтажа. Технологичными называют элементы, конструкция которых допускает их массовое изготовление на заводеили полигоне с использованием высокопроизводительных машин и механизмов без трудоемких ручных операций, т.е. конструкция технологичных элементов должна быть увязана с технологией их изготовления. Например, каркас многоэтажного здания можно расчленить на отдельные элементы, разрезая ригели в местах, где изгибающие моменты имеют наименьшее значение (рис. 10.5, а). При этом габаритная ширина изделия включает консоли, вылет которых в несколько раз превышает размер колонны. В условиях конвейерного и поточноагрегатного способа производства колонна со значительными консольными выступами нетехнологична, так как по ширине вагоиетки конвейера может разместиться лишь одна колонна, в связи с чем резко уменьшается выпуск готовой продукции. Членение каркаса многоэтажного здания на прямолинейные элементы делает их более технологичными для конвейерного и поточно-агрегатного способа производства (рис. 10.5, б). Хотя в этом случае в местах разрезов изгибающие моменты и поперечные силы резко возрастают, что требует большого внимания к качеству работ на монтаже, все же такое решение позволяет значительно повысить производительность заводов при изготовлении элементов каркаса и поэтому принято как типовое. В условиях стендового способа производства и на построечных полигонах колонны с выступающими консолями могут быть изготовлены сравнительно просто; в этом случае они будут технологичными.  Не менее важно для технологичности изготовления элементов соответствующее конструирование арматуры и стальных закладных деталей. Сборные элементы должны быть технологичными также и при монтаже; необходимо, чтобы их конструкция допускала удобную установку, закрепление в проектном положении и быстрое освобождение крюка монтажного крана. Членение конструкции на сборные элементы в ряде случаев обусловлено требованиями технологичности монтажа. Например, колонны каркаса многоэтажного здания для удобства монтажа соединяют на высоте 800...1000 мм от уровня перекрытия. Конструкции стыков сборных элементов проектируют с учетом обеспечения их прочности, а также требований технологичности монтажа. Объем монтажной сварки должен быть сравнительно небольшим, работы по замоноличиванию стыков — не трудоемкими. В элементах сборных железобетонных конструкций необходимо предусматривать устройства для их подъема при транспортировании и монтаже — монтажные петли, специальные строповочные отверстия и т. п. Для устройства монтажных петель применяют только горячекатаную арматурную сталь с площадкой текучести, имеющую наилучшее сопротивление динамическим усилиям при подъеме, класса A-II марки 10ГТ и класса А-I марки ВСтЗсп2, Прочность сечения петель проверяют расчетом. Расчетные схемы сборных элементов в процессе транспортирования и монтажа Элементы сборных конструкций при подъеме, транспортировании и монтаже испытывают нагрузку от собственного веса; при этом расчетные схемы элементов могут существенно отличаться от расчетных схем их в проектном положении. Сечение элементов, запроектированное на восприятие усилий в проектном положении, в ряде случаев может оказаться недостаточным для процессов транспортирования и монтажа. В связи с этим необходимо расчетные схемы элементов назначать так, чтобы усилия, возникающие при транспортировании и монтаже, были возможно меньше. Для этого устанавливают соответствующее расположение монтажных петель, строповочных отверстий, мест опирания и показывают его на рабочих чертежах элементов.  Элементы следует рассчитывать на нагрузку от веса элемента, вводя коэффициент динамичности: при транспортировании— 1,6, при подъеме и монтаже — 1,4. Коэффициент надежности в этом расчете принимают Yf =1. Нормы допускают снижение коэффициента динамичности до 1,25, если это подтверждено опытом применения таких конструкций. Наиболее характерным примером элемента сборной конструкции, расчетная схема которого при транспортировании и монтаже существенно отличается от расчетной схемы в проектном положении, является колонна (рис. 10.6). В этом примере колонна испытывает изгиб вместо сжатия, меняются положение сжатой зоны сечения, положение сжатой и растянутой арматуры. Чтобы получить более благоприятную расчетную схему колонны на монтаже, целесообразно переместить монтажные петли от концов к середине, тогда при подъеме колонна работает как балка с консолями и изгибающие моменты, возникающие на монтаже, уменьшаются. Выбор рациональной расчетной схемы двухпролетной рамы на монтаже ясен из анализа возможного расположения мест захвата при ее подъеме (рис. 10.7). Применяя траверсу, можно захватить раму за ее узлы, и тогда знаки изгибающих моментов в ригелях сохраняются такими же, как и в рабочем положении, а потомупрочность рамы в процессе монтажа будет обеспечена без дополнительного армирования. Если же захватить раму без траверсы непосредственно в двух точках за ригели, то характер эпюры моментов изменяется: в середине пролета ригеля возникнут отрицательные моменты и потребуется дополнительное армирование, не используемое в проектном положении. Элементы с сечениями значительной высоты и относительно малой ширины (высокие балки, фермы, стеновые панели и т. п.) транспортируют обычно в рабочем положении — «на ребро», поскольку их несущая способность в горизонтальном положении мала и перечисленные меры по изменению расчетной схемы на монтаже не эффективны. При проектировании сборных железобетонных конструкций необходимо: устанавливать помимо класса бетона отпускную прочность элементов заводского изготовления, т. е. кубиковую прочность бетона, при которой допускается транспортирование и монтаж элементов; предусматривать конструктивные меры, чтобы обеспечить устойчивость отдельных элементов и всего здания в процессе монтажа, а также выполнение ряда требований охраны труда. Стыки и концевые участки сборных ж/б элементов. Сборные конструкции зданий, смонтированные из отдельных элементов, работают совместно под нагрузкой благодаря стыкам и соединениям, обеспечивающим их надежную связь. Стыки и соединения сборных конструкций классифицируют по функциональному признаку (в зависимости от назначения соединяемых элементов) и расчетно-конструктивному (в зависимости от вида усилий, действующих на них). По функциональному признаку различают: стыки колонн с фундаментами, колонн друг с другом, ригелей с колоннами; узлы опирания подкрановых балок, ферм, балок покрытий на колонны; узлы опирания панелей на ригели и т. п. По расчетно-конструктивному признаку различают стыки: испытывающие сжатие, например стыки колонны; испытывающие растяжения, например стыки растянутого пояса фермы; работающие на изгиб с поперечной силой, например в соединении ригеля с колонной (рис. 10.8), и т. п. В стыках усилия от одного элемента к другому передаются через соединяемую сваркой рабочую арматуру, металлические закладные детали, бетон замоноличивания. Правильно запроектированный стык под действием расчетных нагрузок должен обладать прочностью и жесткостью, неизменяемостью взаимного положения соединяемых элементов и, кроме того, должен быть технологичным по изготовлению элементов на заводе и по монтажу на площадке. Конструкции стыков и соединений элементов должны обеспечивать быстрое и устойчивое закрепление в рабочем положении всех монтируемых элементов с помощью несложных устройств (кондукторов и т. п ) без применения специальных строповочиых приспособлений и в то же время обеспечивать надежную передачу монтажных усилий. Это относится в первую очередь к стыкам колонн, на которые в процессе монтажа передаются нагрузки от веса колонн и вышележащих элементов конструкции. Зазоры между соединяемыми элементами назначают возможно меньшими. Их обычно определяют доступностью сварки выпусков арматуры, удобством укладки в полости стыка бетонной смеси из условия погашения допусков на изготовление и монтаж. Обычно зазор составляет 50...100 мм и более. При заливке швов раствором, особенно под давлением, зазор может быть минимальным.но не менее 20 мм.  Стальные закладные детали для предотвращения коррозии и обеспечения необходимой огнестойкости элементов покрывают защитным слоем цементного раствора по металлической сетке. С этой целью стальные закладные детали при конструировании втапливают так, чтобы после нанесения защитного слоя на поверхности элементов не было выступов. Там, где это выполнить трудно, предусматривают специальные защитные покрытия. Размеры стальных закладных деталей должны быть минимальными и назначаться из условия размещения сварных швов необходимой длины. Концевые участки сжатых соединяемых элементов (например, концы сборных колонн) усиливают поперечными сетками косвенного армирования. При соединении продольной рабочей арматуры в зоне стыка усиление поперечными сетками выполняют по расчету. Сетки устанавливают у торца элемента (не менее 4 шт ) на длине не менее 10d стержней периодического профиля; при этом шаг сеток s должен быть не менее 60 мм, не более1/3 размера меньшей стороны сечения и не более 150 мм (рис. 10.9). Размер ячеек сетки — не менее 45 мм, не более 1/4 меньшей стороны сечения и не более 100 мм. В сборных предварительно напряженных элементах необходимо предусматривать местное усиление концевых участков против образования продольных раскалывающих трещин при отпуске натяжения арматуры (рис.10.10). Для этого устанавливают дополнительную поперечную напрягаемую или ненапрягаемую арматуру с площадью сечения  Дополнительную поперечную ненапрягаемую арматуру устанавливают на всю высоту элемента и приваривают к опорной закладной детали. Кроме того, у торцов предварительно напряженных элементов устанавливают дополнительную косвенную арматуру (коэффициент армирования  ) на длине не менее ) на длине не менее  и не менее 200 мм при продольной арматуре, не имеющей анкеров. и не менее 200 мм при продольной арматуре, не имеющей анкеров.В стыках и соединениях сборных железобетонных элементов стальные закладные детали часто проектируют в виде пластинок и приваренных к ним втавр анкеров, испытывающих действие усилий М, N, Q (рис.10.11). Для расчета анкеров изгибающий момент заменяют парой сил с плечом z и усилия определяют с учетом опытных коэффициентов. Площадь поперечного сечения анкеров наиболее напряженного ряда  Наибольшее растягивающее (сжимающее) усилие в одном ряду анкеров при числе рядов, равном nan:  сдвигающее усилие, приходящееся на один ряд анкеров, с учетом влияния силы трения  Чтобы усилить сопротивление сдвигу и отрыву, к пластинке приваривают нахлесточные анкерные и поперечные ребра (рис. 10.12).  Стыки растянутых элементов выполняют, сваривая выпуски арматуры или стальных закладных деталей, а в предварительно напряженных конструкциях — пропуская через каналы или пазы элементов пучки, канаты или стержни арматуры с последующим натяжением. Сварные стыки растянутых элементов конструируют так, чтобы при передаче усилий не происходило разгибания закладных деталей и накладок, выколов бетона. Для передачи сдвигающих усилий на поверхности соединяемых элементов устраивают пазы, которые после замоноличивания образуют бетонные шпонки. Применение бетонных шпонок целесообразно в бесконсольных стыках ригелей с колоннами, где их располагают так, чтобы бетон шпонок работал в наклонном сечении на сжатие, в стыках плитных конструкций для повышения жесткости панельных перекрытий в своей плоскости и др. (рис. 10.13). Размеры бетонных шпонок определяют из условий их прочности.     В стыках н соединениях сцепление бетона сборных элементов сбетоном, укладываемымнамонтаже, присоблюдении технологических правил производства работ (очистка бетонных поверхностей, увлажнение их и т.п.), как показывают опыты, оказывается достаточно прочным. Для замоноличивания стыков и соединений рекомендуется использовать инвентарную опалубку, применять подачу бетонной смеси или раствора в полости стыков под давлением, электропрогрев для ускорения твердения (даже при положительных температурах). В стыках сварку основных рабочих швов выполняют в нижнем и вертикальном положении. При наложении сварных швов в соединяемой арматуре и стальных закладных деталях развивается местная высокая температура и, следовательно, нагревается окружающий бетон. Экспериментальные исследования показали, что под действием нагрева механическая прочность бетона несколько снижается, однако это ослабление носит местный характер и не отражается на несущей способности стыка в целом. Начальные сварочные напряжения (растягивающие в арматуре, сжимающие в бетоне) при соблюдении технологической последовательности сварки выпусков арматуры также не отражаются на несущей способности стыка. |