Стандартизация в проектировании электронных средств

Скачать 2.77 Mb. Скачать 2.77 Mb.

|

|

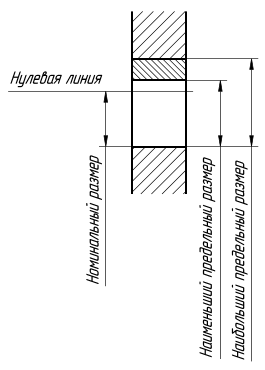

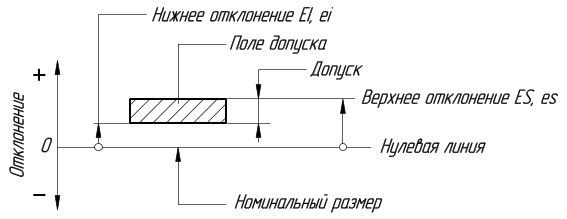

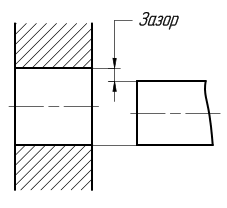

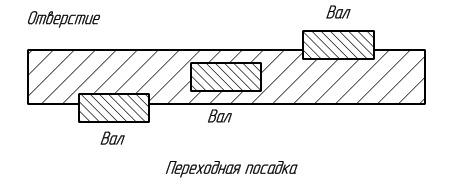

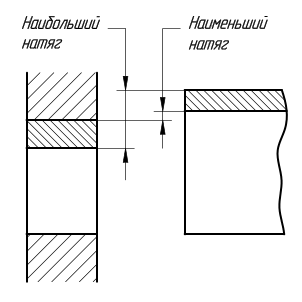

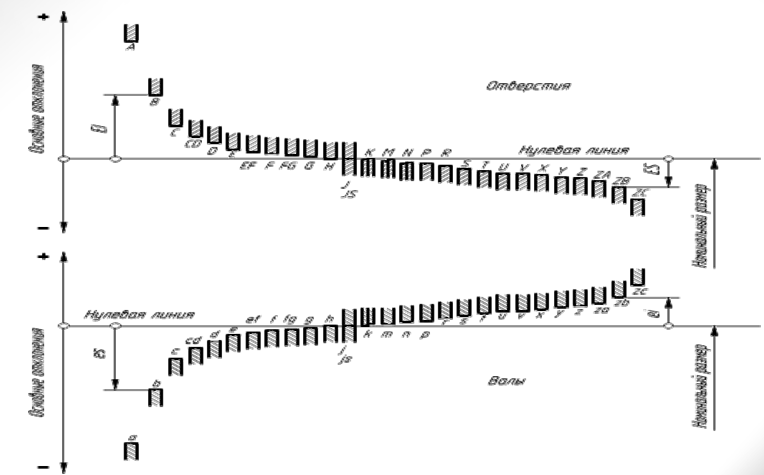

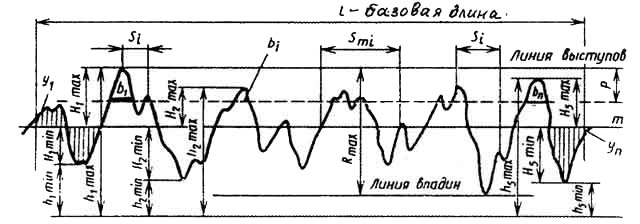

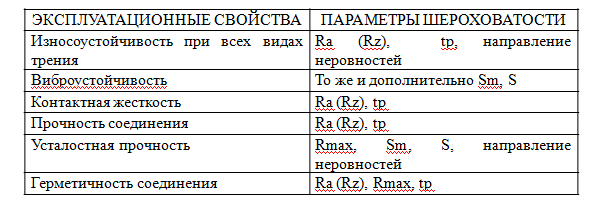

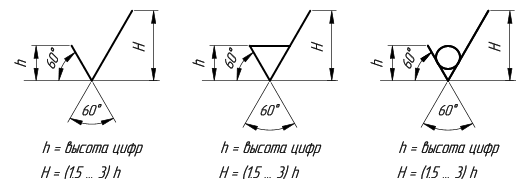

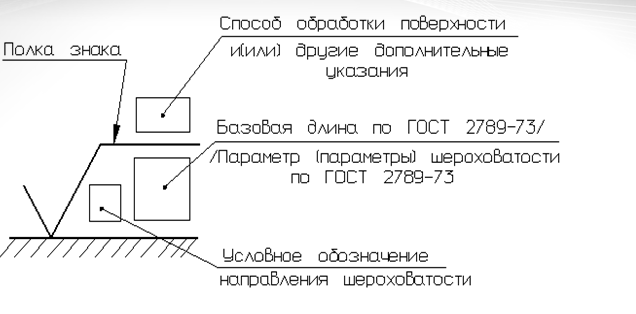

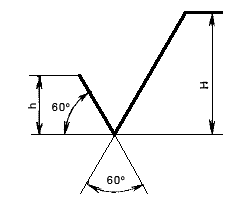

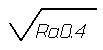

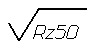

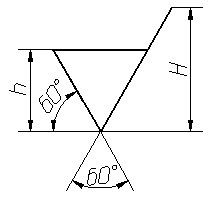

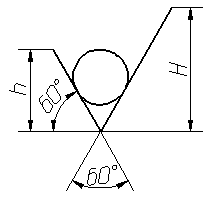

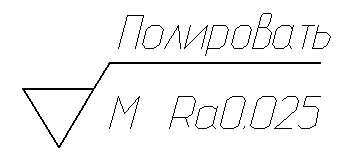

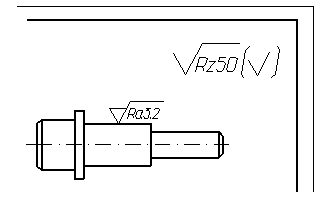

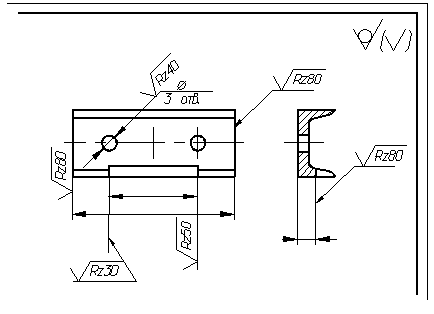

Единая система допусков и посадок ГОСТ 25346 – 89 ЕСПД в нашей стране была принята и вступила в силу 1 января 1977 года. Единая система допусков и посадок – основным ее предназначением является выбор минимально необходимых, но вполне достаточных для создания типовых соединений деталей различных машин и механизмов значений допусков и посадок. Измерительные средства и режущий инструмент стандартизируется на основе наиболее оптимальной градации допусков и посадок, благодаря чему обеспечивается взаимозаменяемость различных деталей, а также существенно повышается их качество. Система допусков и посадок, принятая в нашей стране и используемая в настоящее время - разработана с учетом положений и рекомендаций ISO (Международной организации по стандартизации). Единая система допусков и посадок – это их закономерная совокупность, которая построена на основе экспериментальных и технических изысканий, практического опыта, приведенная к единому стандарту и оформленная в его качестве. Основным ее предназначением является выбор минимально необходимых, но вполне достаточных для создания типовых соединений деталей различных машин и механизмов значений допусков и посадок. Измерительные средства и режущий инструмент стандартизируется на основе наиболее оптимальной градации допусков и посадок, благодаря чему обеспечивается взаимозаменяемость различных деталей, а также существенно повышается их качество. Та система стандартизации допусков и посадок, которая принята в нашей стране и используется в настоящее время, была разработана с учетом положений и рекомендаций ISO (Международной организации по стандартизации). Ее предписания направлены на то, чтобы те системы допусков и посадок, которые действуют в различных странах мира, в итоге были заменены единой системой. Этого требует постоянно развивающаяся и углубляющаяся международная кооперация в области машиностроения, которая невозможна без того, чтобы отдельные сборочные единицы и детали, а также техническая документация не были унифицированы и единообразно оформлены. Предельные отклонения и допуски для всех размеров устанавливаются при температуре окружающей среды +20 °С. Основные понятия о взаимозаменяемости Взаимозаменяемость является одним из основных принципов, которые применяются в процессе разработки, конструирования и изготовления всех деталей машин и механизмов. Под ней подразумевается такое свойство изделий, которое позволяет безо всякой дополнительной обработки или подгонки заменять одни из них на другие таким образом, чтобы сборочная единица сохраняла свою работоспособность полном соответствии с теми техническими условиями, которые заданы изначально. Следует заметить, что потребность во взаимозаменяемости возникла уже довольно давно, однако особую актуальность она приобрела в связи с бурным развитием металлообработки, когда различные машины и механизмы стали выпускаться в массовом порядке, в том числе и с использованием различных средств автоматизации производства. При строгом следовании принципу взаимозаменяемости существенно упрощается процесс конструирования машин и механизмов, облегчается их сборка и ремонт, становится возможной эффективная специализация и кооперирование. При этом отдельные предприятия, располагающиеся в разных городах даже странах, могут выпускать отдельные детали, узлы и агрегаты, и поставлять их друг другу. Система допусков и посадок Термины и определения Размер – числовое значение линейной величины в выбранных единицах измерения. Действительный размер – размер элемента, установленный измерением с допускаемой погрешностью. Предельные размеры – два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер. Наибольший предельный размер – наибольший допустимый размер элемента. Наименьший предельный размер – наименьший допустимый размер элемента. Номинальный размер – размер, относительно которого определяются отклонения. Отклонение – арифметическая разность между размером и соответствующим номинальным размером. Действительное отклонение – арифметическая разность между действительным и соответствующим номинальным размерами. Предельное отклонение – арифметическая разность между предельным и соответствующим номинальным размерами. Различают верхнее и нижнее предельные отклонения. Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Верхнее отклонение ES, es – арифметическая разность между наибольшим предельным и соответствующим номинальным размерами. Нижнее отклонение EI, ei – арифметическая разность между наименьшим предельным и соответствующим номинальным размерами.  Основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии.  Допуск – Т – англ.tolerance – разность между наибольшим и наименьшим предельными размерами или разность между верхним и нижним отклонениями. Допуск – это абсолютная величина без знака. Стандартный допуск – IT – англ. Internal tolerance – любой из допусков, устанавливаемых данной системой допусков и посадок. Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии . Квалитет – лат. qualitas – качество – совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров Вал – термин, условно применяемый для обозначений наружных элементов деталей, включая и нецилиндрические элементы. Отверстие – термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы. Основной вал – вал, верхнее отклонение которого равно нулю. Основное отверстие – отверстие, нижнее отклонение которого равно нулю. Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки. Номинальный размер посадки – номинальный размер, общий для отверстия и вала, составляющих соединение. Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.  Зазор – разность между размерами отверстия и вала до сборки, если размер отверстия больше размера вала. Натяг – разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия. Посадка с зазором – посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала. Посадка с натягом – посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала. Переходная посадка – посадка, при которой возможно получение как зазора, так и натяга в соединении, в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично.  Наименьший зазор – разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала в посадке с зазором. Наибольший зазор – разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала в посадке с зазором или в переходной посадке. Наименьший натяг – разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия до сборки в посадке с натягом. Наибольший натяг – разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия до сборки в посадке с натягом или в переходной посадке.  Посадки в системе отверстия – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия. Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала. Таблица квалитетов Квалитеты составляют основу действующей на сегодняшний день системы допусков и посадок. Квалитет представляет собой некую совокупность допусков, которые применительно ко всем номинальным размерам соответствуют одной и той же степени точности. ГОСТ 25346-89 устанавливает 20 квалитетов (01, 0, 1, 2, ... 18). Квалитеты от 01 до 5 предназначены преимущественно для калибров. Допуски и предельные отклонения, установленные в стандарте, относятся к размерам деталей при температуре +20oC. С возрастанием номера квалитета допуск увеличивается, т. е. точность убывает. Квалитеты от 01 до 5 предназначены преимущественно для калибров. Для посадок предусмотрены квалитеты с 5-го по 12-й. Обозначение допусков и посадок Квалитеты Допуски по квалитетам обозначают сочетанием прописных букв IT с порядковым номером квалитета: IT01 – квалитет 01 IT7 – седьмой квалитет IT14 – четырнадцатый квалитет Основные отклонения Основные отклонения обозначают буквами латинского алфавита: A...ZС – прописными для отверстии, a...zс – строчными для валов Схема расположения и обозначения основных отклонений  ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ Шероховатость поверхности - это совокупность неровностей поверхности с относительно малыми шагами, выделанная с помощью базовой длины.  ГОСТ 2789-73 полностью соответствует международной рекомендации по стандартизации ИСО Р 468. Он устанавливает перечень параметров и типов направлениий неровностей, которые должны применяться при установлении требований и контроле шероховатостей поверхности, числовые значения параметров и общие указания ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА ПОВЕРХНОСТИ И ОБЕСПЕЧИВАЮЩИЕ ИХ ПАРАМЕТРЫ ШЕРОХОВАТОСТИ В табл. 1. 4 введены следующие обозначения: tp - относительная опорная длина профиля; Rmax - наибольшая высота неровностей в пределах базовой длины; Ra - среднее арифметическое отклонение профиля; Rz - высота неровностей по десяти точкам измерения; Sm, S - средний шаг неровностей и средний шаг по вершинам. ГОСТ 2789-73 устанавливает 14 классов шероховатости. Класс большего номера соответствует меньшей шероховатости   Структура обозначения шероховатости  Рис. 1 Структура обозначения шероховатости    Рисунок 2. Обозначение шероховатости поверхности без указания способа обработки  Рисунок 3. Обозначение шероховатости поверхности при образовании которой обязательно удаление слоя материала  Рисунок 4. Обозначение шероховатости поверхности при образовании которой осуществляется без удаление слоя материала  Рисунок 5. Пример указания вида обработки поверхности  Рисунок 6. Указание шероховатости одинаковой для части поверхностей изделия  Рисунок 7. Указание шероховатости когда большая часть поверхностей не обрабатывается по данному чертежу ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ (по ГОСТ 2789-73)

Для грубых поверхностей (1...3 класс) и очень чистых (11...14 класс) рекомендуется использовать параметр Rz. Для классов 4...10 используют параметр Ra. Это ограничение связано с используемыми методами измерения шероховатости. ЗНАЧЕНИЯ ШЕРОХОВАТОСТИ В ЗАВИСИМОСТИ ОТ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ ПОВЕРХНОСТИ

НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ РАЗМЕРЫ ОТ 1 ДО 10 ММ (основные ряды размеров)

В соответствии с ГОСТ 2.307-68* предельные отклонения линейных размеров указывают одним из трех способов: - условными обозначениями полей допусков в соответствии с ГОСТ 25346-82 - 22Н7; 22К6; - численными значениями предельных отклонений:  ; ;  ; ;- условным обозначением поля допуска с указанием в скобках численных значений:  . .Отклонения размеров относительно низкой точности (IT12 - IT17) допускается на чертеже не указывать, а оговаривать в технических требованиях на поле чертежа, например: Н14 - (для отверстий), h14 - (для валов), "неуказанные предельные отклонения размеров: отверстий (охватывающих) Н12, валов (охватываемых) h12, прочих  ". Посадки записывают в виде дроби, в числителе которой проставляют предельные отклонения охватывающего размера (отверстия), например, ". Посадки записывают в виде дроби, в числителе которой проставляют предельные отклонения охватывающего размера (отверстия), например,  . . | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||