|

|

Стерилизующая фильтрация. Стерилизующая фильтрация. Мембранные фильтры, применяемые в фармацевтической промышленности

ФГБОУ ВО «Ярославский государственный медицинский университет»

Министерства здравоохранения РФ

Кафедра фармакогнозии и фармацевтической технологии

Курсовая работа на тему:

«Стерилизующая фильтрация. Мембранные фильтры, применяемые в фармацевтической промышленности»

Выполнила: студентка 2 группы

5 курса

фармацевтического факультета

Варшавская Анастасия Сергеевна

Руководитель: доцент, кандидат

фармацевтических наук

Онегин Сергей Владимирович

Ярославль

2017

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 3

Глава 1. СТЕРИЛИЗУЮЩАЯ ФИЛЬТРАЦИЯ 4

1.1. Основные положения 4

1.2. Требования, предъявляемые к фильтрам 6

Глава 2. ГЛУБИННОЕ ФИЛЬТРОВАНИЕ 8

2.1.Керамические и фарфоровые фильтры 10

2.2.Стеклянные фильтры 11

2.3.Бумажно-асбестовые фильтры 12

Глава 3. МЕМБРАННЫЕ ФИЛЬТРЫ 13

3.1.Устройство мембранного фильтра 13

3.2.Классификация мембранных фильтров 15

3.3. Способы повышения эффективности мембранных фильтров 19

ЗАКЛЮЧЕНИЕ 21

СПИСОК ЛИТЕРАТУРЫ 21

ВВЕДЕНИЕ

К производству стерильных лекарственных форм предъявляют высокие требования по микробиологической чистоте (надежность стерильных инъекционных препаратов должна быть не ниже 10-6).

Под стерилизацией понимают совокупность физических, химических и механических способов уничтожения в том или ином объекте живых микроорганизмов и их спор. ГФ XIII определяет стерилизацию как валидируемый процесс, используемый при получении стерильных лекарственных форм для освобождения продукта, оборудования, вспомогательных веществ и упаковки от живых микроорганизмов и их спор. [5]

Стерилизации подвергаются не только готовый продукт, но и используемое оборудование, вспомогательные материалы, фильтры, растворители, исходные вещества.

Выбор того или иного способа стерилизации должен основываться на экономических соображениях и технологичности обработки, включая возможность ее автоматизации, а также от физических и химических свойств объекта. От правильно подобранного метода стерилизации зависит качество производимой стерильной продукции.

Целью курсовой работы является изучение методов стерилизующей фильтрации.

Для выполнения поставленной цели были определены следующие задачи:

определение методов стерилизующей фильтрации;

изучение видов глубинного фильтрования;

изучение устройства и видов мембранных фильтров.

Глава 1. СТЕРИЛИЗУЮЩАЯ ФИЛЬТРАЦИЯ

1.1. Основные положения

Микроорганизмы, их споры и продукты жизнедеятельности являются нерастворимыми образованиями, которые могут быть отделены от жидкости механическим путем – фильтрованием.

Механические способы стерилизации обычно используют при стерилизации растворов термолабильных веществ, а также в качестве предварительной операции перед термической стерилизацией (для уменьшения содержания частиц убитых микроорганизмов в инъекционном растворе).

Стерилизующая фильтрация требует соблюдения специальных мер предосторожности. Производственный процесс и производственная среда должны обеспечивать минимальный риск микробного загрязнения и требуют регулярного мониторинга. Оборудование, упаковка, укупорочные средства и, по возможности, ингредиенты следует подвергать соответствующей стерилизации. Рекомендуется проводить фильтрацию непосредственно перед наполнением упаковки. Операции, следующие за фильтрацией, проводят в асептических условиях.

Растворы термолабильных веществ стерилизуют фильтрованием с помощью мембранных и глубинных фильтров, задерживающих микроорганизмы и их споры. [14]

Схема стерилизующей фильтрации обычно включает в себя стадию предварительной фильтрации через глубинный фильтр для извлечения крупных частиц и стадию стерилизации с применением мембранного фильтра. В отсутствие предварительного фильтра мембрана забивается быстро, результатом чего является снижение пропускной способности фильтрующей системы. Применение глубинного фильтра в качестве предварительного позволяет намного увеличить ресурс системы.

Очень важно, чтобы предварительный и мембранный фильтры были правильно согласованы друг с другом. Если глубинный фильтр окажется слишком грубым, то большие частицы будут задерживаться им недостаточно эффективно, и мембрана будет быстро забиваться. Однако если глубинный фильтр будет слишком тонким, то он сам быстро выйдет из строя. Поэтому необходима такая комбинация глубинного и мембранного фильтров, чтобы они забивались примерно за одно и то же время, иными словами, чтобы каждый из них выполнял ту функцию, для которой он предназначен. [8]

Преимущества стерилизации фильтрованием:

высокая производительность фильтрующих установок;

удобство в работе (в сравнении с тепловой и химической стерилизацией);

безопасность для персонала;

сохранение свойств лекарственных веществ.

Методу стерилизующей фильтрации наряду со многими достоинствами присущи некоторые недостатки, ограничивающие область и широту его применения. Главными из них являются следующие:

1) меньшая надежность стерилизации по сравнению с тепловой стерилизацией конечного, готового, продукта в герметичной упаковке;

2) высокая стоимость процесса, требующего жестких условий по микробной чистоте помещений;

3) трудности технического порядка (ограничение скорости фильтрации размерами пор, сравнительно небольшой срок службы мембран, проблемы контроля целостности фильтра и эффективности стерилизации).

1.2. Требования, предъявляемые к фильтрам

Фильтрующие материалы должны:

- максимально защищать раствор от контакта с воздухом;

- задерживать очень мелкие частицы и микроорганизмы;

- обладать высокой механической прочностью, чтобы препятствовать выделению волокон и механических частиц;

- противодействовать гидравлическим ударам и не менять функциональные характеристики;

- не изменять физико-химических свойств и свойства фильтрата;

- не взаимодействовать с лекарственными, вспомогательными веществами и растворителем;

- выдерживать тепловую стерилизацию.

Фильтровальные материалы перед употреблением должны быть обязательно промыты до полного удаления растворимых веществ, твердых частиц или волокон.

Выбор фильтрующих перегородок обусловливается физико - химическими свойствами фильтруемого раствора (растворяющая способность жидкой фазы, летучесть, вязкость, рН среды и др.), концентрацией и дисперсностью твердой фазы, требованиями к качеству фильтрата, масштабами производства и т. д.

Перед использованием стерилизующего фильтра и сразу после его использования следует проверить отсутствие у него повреждений таким методом, как тест на "точку пузырька", методом диффузионного потока или выдержкой под давлением.

При аттестации следует измерять время, необходимое для фильтрации раствора заданного объема, и перепад давления на фильтре. Любые значительные отклонения в процессе производства от аттестованных показателей следует регистрировать и анализировать.

Применяемый фильтр не должен оказывать влияние на продукт, задерживая его компоненты или выделяя в него какие-либо посторонние вещества.

Эффективность фильтрования определяется не только степенью очистки, фильтрата, но и производительностью фильтра. От гидродинамических свойств фильтровальных перегородок зависят их сопротивления току фильтруемой жидкости, скорость фильтрования, возможность получения максимального количества фильтрата с единицы фильтрующей поверхности. [10]

Глава 2. ГЛУБИННОЕ ФИЛЬТРОВАНИЕ

Глубинные фильтры характеризуются сложным механизмом задержания микроорганизмов (ситовым, адсорбционным, инерционным). Ввиду большой толщины фильтров удерживаются и частицы меньшего размера, чем размер пор фильтра.

При глубинном фильтровании частицы задерживаются на поверхности и, главным образом, в толще капиллярно-пористого фильтра. Улавливание частиц происходит за счет механического торможения и удержания в месте пересечения волокон фильтрующей перегородки; в результате адсорбции на фильтрующем материале или на участке капилляра, имеющего изгиб или неправильную форму; за счет электрокинетического взаимодействия. Эффективность фильтра зависит от диаметра, толщины волокна и плотности структуры фильтра. [7]

Глубинные фильтры производятся из волокнистого и зернистого материала, тканных, спрессованных, спеченных или другим образом соединенных, образующих пористую структуру.

Примерами волокнистых материалов натурального происхождения могут служить шерсть, шелк, хлопчатобумажные ткани, вата, джут, льняная ткань, асбест, целлюлозное волокно. Среди искусственных волокон можно выделить: ацетатное, акриловое, фторуглеродное стекло, металлическое и металлокерамическое волокно, нейлон, капрон, лавсан. В фармацевтической промышленности, кроме того, используют бытовые и технические ткани: мадаполам, бельтинг, фильтробельтинг, миткаль, фильтромиткаль, хлорин, ткань ФПП, целлюлозно-асбестовые ткани.

Из зернистых материалов наиболее распространены диатомит, перлит, активированный уголь и др. Диатомит получают из кремнеземных панцирей водорослей -- диатомей. Перлит -- это стекловидная горная порода вулканического происхождения, используется для изготовления патронных фильтров. Зернистые материалы нашли применение для фильтрования трудно фильтруемых жидкостей (биологические жидкости, раствор желатина для инъекций и т. д.). [2]

Глубинные фильтры классифицируют на:

керамические и фарфоровые (размер пор 3-4 мкм),

стеклянные (около 2 мкм),

бумажно-асбестовые (1 -1,8 мкм).

Недостатки глубинных фильтров:

Размер их пор больше размеров улавливаемых частиц, что может привести к проскоку микрофлоры при нарушении температурного режима, колебании величины давления и pH, вызывающих снижение адсорбции микроорганизмов, длительной (более 8 часов) фильтрации. Задержанные в глубине фильтра микроорганизмы могут прорастать в процессе длительной фильтрации и попадать затем в фильтруемый раствор.

Возможен отрыв волокон фильтра и загрязнение ими фильтрата. Особенно опасны в этом отношении фильтры из асбеста и стекловолокна. [9]

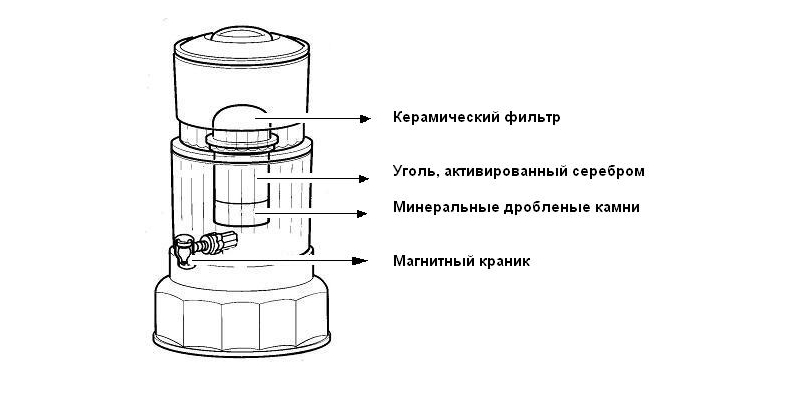

Керамические и фарфоровые фильтры

Роль фильтрующих перегородок в них выполняют пористые керамические, стеклянные или фарфоровые плитки, поэтому их часто называют патронами. Используются плитки диаметром 175мм, толщиной 20мм и размером пор до 40 мкм. Указанные плитки изготавливают из кристаллов стекла, шамота (75%) и бентонита (25%) с последующим обжигом при 1300 градусах.

Патронные фильтры, применяемые для фильтрации инъекционных растворов, представляет собой плотно закрываемые цилиндрические корпусы, внутрь которых вставлена крестовина. В открытые торцевые стенки крестовины вставлены керамические плитки. Раствор под давлением через патрубок поступает в корпус, проходит через плитки во внутреннюю полость крестовины и выходит из нее через патрубок. Регенерируют плитки промывкой их водой под давлением в обратном направлении движению фильтра.

Рисунок 1. Керамические фильтры

Недостатками керамических и фарфоровых фильтров является продолжительность стерилизации, потеря раствора в порах толстого фильтра, образование микротрещин из-за хрупкости материала и, следовательно, ненадежность стерилизации. [12]

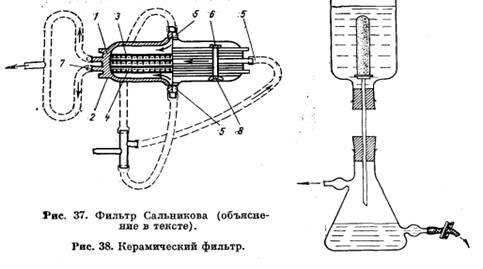

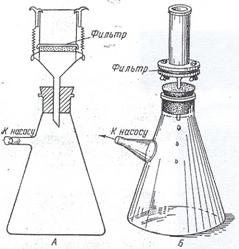

Стеклянные фильтры

Стеклянные микропористые фильтры чаще, чем другие мелкопористые фильтры, употребляются в аптечном производстве.

В стеклянных сосудах закрепляются фильтры, имеющие вид дисков или пластинок (изготовленных из зерен стекла с диаметром до 2 мкм). Для фильтрования при помощи вакуума удачной моделью являются стеклянные бактериологические фильтры-воронки, впаянные в колокол, производимые в Германии на заводах Шотта. В боковой поверхности колокола имеется трубка, посредством которой создаются условия вакуума. Фильтруемые растворы пропускаются через стеклянные пластины с диаметром пор 0,7—1,5 мкм (фильтр-воронку). Далее стерильный фильтрат поступает в склянку, расположенную внутри колокола под фильтром-воронкой. Перед применением фильтры-воронки стерилизуют паром при избыточном давлении при температуре 120 °С в течение 20 мин или воздушным методом при температуре 180 °С в течение 1 ч.

После использования фильтрационные пластины промываются струей дистиллированной воды. По возможности для каждого раствора применяют отдельный фильтр.

Рисунок 2. Стеклянный фильтр

Стеклянные фильтры хрупкие — в процессе работы возможны сколы частиц и попадание стеклянной пыли в раствор, поэтому необходима последующая мембранная фильтрация, а для защиты фильтров от крупных частиц перед ними устанавливают предфильтр из ваты и марли. Все это затрудняет применение стеклянных фильтров в фармацевтической практике. [3]

Бумажно-асбестовые фильтры

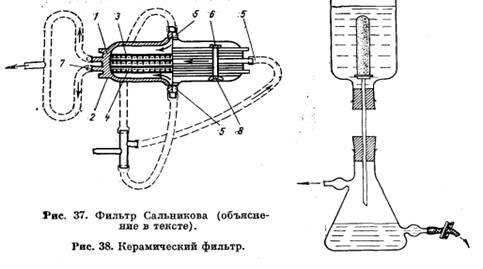

Применяются в фильтре Сальникова в виде пластин. Фильтр Сальникова представляет собой металлическую раму, встроенную между двумя дисками. В аптеках лечебно-профилактических учреждений и заводских производствах часто используются фильтры Зейца (немецкого производства).

Рисунок 3. Фильтр Сальникова

Основными частями фильтра Сальникова являются корпус, состоящий из крышек (1,2) с входными штуцерами (5) и рам (3) (три или семь штук) с сетками (4), стягивающим болтом (6) и штуцерами (7). Для фильтрации служат асбестовые пластины, имеющие диаметр до 300 мм. Пластины вкладывают между рамами и крышками, которые соединяются друг с другом с помощью шпилек и гаек-барашков. Фильтруемая жидкость проходит через асбестовые пластины, попадает в межрамное пространство и выходит наружу через выходные штуцеры рам. Фильтр Сальникова, как и другие бактериальные фильтры, работает под давлением. Перед работой собранный фильтр подвергают тепловой стерилизации.

В качестве фильтрующих поверхностей в этих фильтрах устанавливаются пластины из клетчатки и асбеста с диаметром пор 1—1,8 мкм. Так как данные фильтры в своем составе имеют волокнистые элементы, существует возможность отделения части волокон и попадания их в стерилизуемый раствор.

Поэтому для стерилизации инъекционных растворов бумажно-асбестовые фильтры не рекомендуются, так как введение волокон в составе инъекции может повлечь патологические реакции со стороны организма человека. [15]

Глава 3. МЕМБРАННЫЕ ФИЛЬТРЫ

Устройство мембранного фильтра

Для стерилизации инъекционных растворов наиболее подходящими являются микропористые мембранные фильтры. Они лишены недостатков, присущих глубинным фильтрам.

Рисунок 4. Мембранный фильтр

Механизм задержания микробных клеток — ситовый. Размер пор этих фильтров постоянен. Изготавливаются мембранные фильтры из полимерных материалов в виде тонких пластин толщиной 100—150 мкм. При стерилизации больших объемов растворов принято использовать одновременно два типа фильтров, различающихся между собой диаметром пор. Сначала стерилизуемый раствор пропускают через более крупные поры предфильтра, а затем через фильтр со средним диаметром пор — около 0,3 мкм. [6]

Разработкой составов полимерных материалов для различных видов микропористых фильтров занимаются в Научно-исследовательском институте медицинских полимеров и Научно-исследовательском институте синтетических смол. Одной из недавних таких разработок является мембранный фильтр “Владипор”, изготавливаемый из ацетата целлюлозы типа МФА, для стерилизации растворов, имеющих рН в пределах от 1,0 до 10,0. 10 типов “Владипора” различаются между собой размерами пор (от 0,05 до 0,95 мкм). Для стерилизации растворов лекарственных веществ применяют фильтры МФА-3 с размером пор 0,25—0,35 мкм и МФА-4 с размером пор 0,35—0,45 мкм. Перед применением фильтры МФА стерилизуют насыщенным водным паром при избыточном давлении и температуре 120 °С или сухим горячим воздухом при температуре 180 °С. Применимы радиационный метод или стерилизация ультрафиолетовой радиацией.

Разработаны полимерные фильтры в виде пленок с цилиндрическими порами — ядерные фильтры, а также прошла испытания установка для стерилизующего фильтрования (УСФ-293-7), позволяющая за 20 мин отфильтровать и расфасовать во флаконы по 400 мл 20 л раствора. [1]

В связи с тем, что у метода фильтрации есть дополнительный риск загрязнения микроорганизмами по сравнению с другими способами стерилизации, непосредственно перед наполнением можно рекомендовать повторную фильтрацию продукта через дополнительный удерживающий микроорганизмы стерилизующий фильтр. Окончательную стерилизующую фильтрацию продукта следует проводить как можно ближе к месту наполнения. [4]

Классификация мембранных фильтров

Мембранные фильтры, используемые для стерильной фильтрации, различают по материалу, способу получения пористой перегородки и ее геометрической форме, структурным особенностям пористого мембранного слоя и т.д.

По способу получения мембраны классифицируют на ядерные (из макромономерных пленок), пленочные (из растворов и расплавов полимеров), порошковые и волокнистые.

В зависимости от используемого материала мембранные фильтры классифицируются на следующие виды:

1) Мембранные фильтры из природных полимеров. Исходным сырьем для их получения являются эфиры целлюлозы. Мембраны этого типа, полученные в форме ленты большой длины, выпускаются в виде плоских дисков. К недостаткам относится их хрупкость, неустойчивость ко всем органическим растворителям (кроме спиртов), ограниченная термостойкость. Поэтому данные мембраны, выпуск которых был организован ранее других, в настоящее время используются ограниченно. Для фильтрации растворов, приготовленных на органических растворителях, используют мембраны из регенерированной целлюлозы, характеризующиеся устойчивостью в органических средах.

2) Мембранные фильтры из синтетических полимеров. Популярность данных фильтров в настоящее время объясняется их достаточной механической прочностью, эластичностью, термоустойчивостью, стойкостью в различных жидких средах. Получают фазоинверсным методом из раствора полимера или методом контролируемого вытягивания, заключающемся в равномерном растягивании во всех направлениях непористой полимерной пленки, например, полипропиленовой или фторопластовой. Мембраны из синтетических полимеров широко используются для производства патронных фильтровальных элементов с гофрированной фильтрующей перегородкой. Изготавливают различные модификации таких мембран, рассчитанных на широкий диапазон фильтруемых объектов.

Так, фирма "MILLIPORE" выпускает мембраны из поливинил-идендифторида как с гидрофобными, так и с гидрофильными свойствами, что позволяет использовать их для фильтрации воды, водных растворов и органических сред. Фирмой "PACE" выпускаются двухслойные мембраны из полиамида, обладающие таким уникальным свойством, как природный электрокинетический потенциал, величина которого зависит от рH среды. Положительный заряд мембран способствует удалению из фильтруемых жидкостей отрицательно заряженных частиц. Это важно для освобождения фильтруемых сред от микроорганизмов и некоторых продуктов их жизнедеятельности, а также микровключений органической природы, т.к. большая часть этих объектов характеризуется отрицательным зарядом. Для фильтрации органических растворителей используются также микрофильтры из политетрафторэтилена, характеризующиеся высокой гидрофобностью. Однако широкое их применение ограничивается сравнительно высокой стоимостью.

К этой группе также относятся так называемые трековые или ядерные мембраны, получаемые облучением непористой пленки полимера тяжелыми металлами. Эти мембраны производятся Институтом экспериментальной и теоретической физики АH России и фирмой "NUCLEPORE" в США. Ядерные фильтры имеют равномерно распределенные на его поверхности цилиндрические поры. Для того, чтобы предотвратить возможность слияния двух соседних пор, фирма "NUCLEPORE" выпускает мембраны, поры которых расположены под углом 34° друг к другу.

Ядерные фильтры самые тонкие из всех и имеют небольшую длину капилляра. Используются при фильтрационной очистке крови, жидких лекарственных препаратов, растворов белков, вакцин.

3) Волокнистые мембранные фильтры. Получают спеканием полимерных волокон и могут лишь условно быть причислены к мембранным микрофильтрам, поскольку по своей структуре они приближаются к глубинным волокнистым фильтрам. Их небольшая толщина (20 мкм), к сожалению, не обеспечивает требуемой эффективности фильтрации по показателю "стерильность".

К относительно новому типу микрофильтров принадлежат мембраны, изготавливаемые в виде полых волокон. Выпускаемые в таких системах фильтровальные элементы представляют собой пучки параллельно уложенных пористых капилляров с размером от 0,1 до 0,45 мкм, что, примерно, в два раза превышает толщину обычных мембран. Hо при этом фильтрующая поверхность патрона высотой 250 мм в 2-4 раза больше поверхности традиционных гофрированных фильтр-патронов. Полые волокна получают продавливанием расплава или раствора полимера через насадку определенной формы. Данный тип микрофильтров может быть весьма перспективным для стерилизующей фильтрации, однако он требует дополнительного исследования.

4) Hаиболее распространенными являются так называемые пленочные мембраны глубинного типа с глобулярно-ячеистыми или глобулярно-фибриллярными порами. Их получают из раствора или расплава полимера с помощью одного из трех методов: сухого, мокрого или смешанного. При сухом формовании растворитель удаляют испарением, при мокром используют осадитель, при смешанном - частичное испарение и осаждение полимера. Пористую структуру иногда получают переводом раствора полимера в отвержденное состояние через стадию образования геля. Удаляя низкомолекулярную фазу и сохраняя первоначальный объем, получают твердый продукт с высокой пористостью.

Hаиболее распространенными материалами для изготовления мембран глубинного типа являются различные производные целлюлозы, полиамиды, поликарбонаты, политетрафторэтилен. Мембраны глубинного типа примерно в 10 раз толще сетчатых, поэтому количество адсорбированной ими жидкости будет больше. Однако преимуществом данных фильтров является более низкая скорость забивания и, следовательно, большая экономичность, чем у трековых мембран. Мембраны этого типа выпускаются практически всеми фирмами, занимающимися разработкой и производством мембранных фильтров.

5) В последние годы появилось большое количество композитных керамических мембран, получаемых методом порошковой металлургии. Керамические мембраны такого типа, как правило, представляют собой трубу с порами порядка 15 мкм, изготовленную из чистого оксида алюминия, с внутренней стороны, которой методом порошковой металлургии или зольно-гелевым способом наносится селективный слой оксида алюминия толщиной 1 мкм с порами от 10 до 0,1 мкм. Керамические мембраны устойчивы в органических и водных средах при различных значениях рH, температур, при перепаде давления и подвергаются регенерации. Однако получение стерильных фильтратов ограничено из-за малой толщины селективного слоя.

6) Металлические мембранные фильтры. К ним относятся мембраны из серебра, получаемые методом порошковой металлургии, выпускаются в форме дисков с размерами пор 5; 3,5; 0,8; 0,2 мкм. Преимуществом данных мембран является их бактериостатическое действие. Серебряные мембраны, к сожалению, являются дорогостоящими, поэтому они применяются лишь в исключительных случаях. [13]

3.3. Способы повышения эффективности мембранных фильтров

Общим недостатком всех мембранных фильтров является их быстрое загрязнение микроорганизмами и вследствие этого, снижение производительности процесса. Предложено несколько способов повышения эффективности фильтрования:

1) флокуляция микрочастиц;

2) применение ультразвука;

3) использование префильтров и фильтров с анизотропной структурой.

Флокуляция микрочастиц происходит благодаря присутствию электрических зарядов на поверхности частиц. Укрупненные флокулы легко задерживаются на поверхности мембраны; кроме того, концентрационный слой, образованный из них способен задерживать частицы меньших размеров, чем сами флокулы. Подобное взаимодействие происходит между противоположно заряженными частицами и материалом мембраны.

Применение ультразвука разрушает концентрационный слой на поверхности мембраны, при этом производительность мембран со временем снижается незначительно, что повышает эффективность процесса очистки.

Перспективным направлением борьбы с быстрым забиванием пор является использвание префильтра, серии последовательно расположенных мембран с постепенно уменьшающимися размерами пор, а также применение фильтров с анизотропной структурой.

Для предотвращения образования осадка на мембране и закупоривания пор может быть использован метод создания псевдоожиженного слоя над поверхностью фильтра. Для этой цели предложено использовать полистирольные или стеклянные шарики с диаметром 0,3-0,7 мм, при этом проницаемость фильтрата возрастает в два раза.

Существенно повысить производительность процесса позволяет создание тангенциального потока у поверхности фильтра, например, за счет вращения фильтрующего элемента.

Для стерилизующей фильтрации жидких лекарственных препаратов более предпочтительно использовать фильтрование под давлением, чем вакуумное. Создание давления позволяет повысить производительность процесса, предотвращает подтеки внутри системы и направляет конечный стерильный продукт непосредственно в приемный сборник, предупреждая испарение растворителя. [11]

ЗАКЛЮЧЕНИЕ

Стерилизация фильтрованием очень удобна и экономически выгодна для использования в фармацевтической промышленности. Она применяется для:

стерилизации глазных капель (особенно с витаминами);

стерилизации термолабильных веществ (апоморфина гидрохлорид, викасол, барбитал натрия и др.);

стерилизации инъекционных растворов;

стерилизации жидких лекарственных форм для новорожденных и детей до 1 года;

дополнительной очистки раствора перед термической стерилизацией.

В настоящее время этот метод очистки применяют также при изготовлении многих инфузионных растворов, которые затем подвергаются финишной стерилизации.

СПИСОК ЛИТЕРАТУРЫ

Алюшин, М.А. Современные аспекты технологии и контроля качества стерильных растворов / М.А. Алюшин // ЦНФИ. - 2011. – №9. – С. 128-134.

Беседина, И.В. Изучение процесса фильтрования инъекционных растворов при использовании некоторых фильтровальных материалов / И.В. Беседина, Ф.А. Конев, А.А. Болотова // Химико-фармацевтический журнал. - 2008. - №3. - С. 98-101.

Беседина, И.В. Совершенствование условий приготовления инъекционных растворов / И.В. Беседина, А.В. Грибоедова. В.К. Корчевская // Фармация. - 2014. - №2. – С. 71-72.

Бобылев, Р.В. Технология лекарственных форм / Р.В. Бобылев, Г.П. Грядунова, Л.А. Иванова // Медицина. - 2011. - №5. – С. 542-555.

Государственная фармакопея XIII издания - http://www.femb.ru/feml.

Губин, М.М. Проблемы изготовления инъекционных растворов / М.М. Губин // Фармация. – 2006. - №1. – С.23-25.

Жданов, А.С. Технология лекарственных препаратов / А.С. Жданов // Медицина. - 2011. - №4. – С. 211-220.

Краснюк, И.И. Фармацевтическая технология. Технология лекарственных форм / И.И. Краснюк, Г.В. Михайлова, Е.Т. Чижов // Академия. - 2014. - №6. – С. 271-287.

Молдовер, Б.Л. Асептически изготовляемые лекарственные формы / Б.Л. Молдовер // АстраФарм. - 2006. - №5. – С. 259-268.

Муравьев, И.А. Инъекционные растворы / И.А. Муравьев, Н.В. Кононицина // Медицина. - 2007. - №3. – С. 326-330.

Муравьев, И.А. Технология лекарств / И.А. Муравьев // Медицина. - 2007. - №2. – С. 315-326.

Неволин, Ф.В. Химия и технология инъекционных растворов / Ф.В. Неволин // Здравушка. - 2012. - №6. – С. 361-376.

Стерилизующая фильтрация биологических жидкостей с помощью микрофильтрационных мембран / В.Я. Вильнер [и др.] // Химико-фармацевтический журнал. - 2008. - №3. - С. 101-104.

Технология лекарственных форм / Т.С. Кондратьева [и др.]; под ред. Т.С. Кондратьевой // Медицина. - 2012. - №2. – С. 482-496.

Чуешов, М.Ю. Промышленная технология лекарств / М.Ю. Чуешов, М.Ю. Хохлова; под ред. В.И. Чуешова // НФАУ. - 2012. - №1. – С. 116-134.

|

|

|

Скачать 227.4 Kb.

Скачать 227.4 Kb.