Строительные конструкции конспект лекций. Строительные материалы

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

ВведениеСтроительные материалы - это природные и искусственные материалы и изделия, используемые при строительстве и ремонте зданий и сооружений (в данном случае трубопроводов). Материалы - трубы, листовая и арматурная сталь и другие, используемые при строительстве объектов или сооружений на трассе или монтажной площадке, - называют строительными. Материалы - кислород для резки, сварочные электроды, растворители и другие, применяемые в процессе монтажа объектов, - называют технологическими. В курсе лекций сохранены размерности в системе МКГСС, поскольку стандарты на материалы и СНиПы на строительство трубопроводов и конструкций действуют в этих измерениях. Для перевода размерностей в систему СИ следует использовать следующие соотношения: усилие (нагрузка) 1 кгс = 9,81 Н (ньютон); давление (напряжение) 1 кгс/см2 = 9,81 Н/см2 = 9,81.103 Н/м2. По природестроительные материалы подразделяются на металлические (сталь, чугун, алюминий и другие) и неметаллические (пластмассы, железобетон, асбоцемент и т. д.). По видуматериалы могут быть твердыми (сталь и стальные изделия, чугун), твердо-вязкими (битум), сыпучими (цемент), порошкообразными (резиновая крошка), жидкими (грунтовка, битумная эмульсия, различные растворители), рулонными (бризол, полимерные пленки). По назначению строительные материалы и изделия можно разделить на материалы: для несущих конструкций (резервуаров, трубопроводов и т. п.); для ограждающих конструкций (обслуживающих площадок и лестниц); изоляционные для противокоррозионной защиты; для электрозащиты строительных объектов; для трубопроводной и резервуарной арматуры и др. Различия в назначении и условиях эксплуатации зданий и сооружений определяют разнообразные требования к строительным материалам и их обширную номенклатуру. Строительные материалы, применяемые при возведении зданий и сооружений, характеризуются разнообразными свойствами, которые определяют качество материалов и области их применения. По ряду признаков основные свойства строительных материалов могут быть разделены на: - физические; - механические; - химические; - технологические. Физические свойства строительных материаловФизические свойства материала характеризуют его строение или отношение к физическим процессам окружающей среды к физическим свойствам относят массу, истинную и среднюю плотность, пористость водопоглащение, водоотдачу, влажность, гигроскопичность, водопроницаемость, морозостойкость, воздухо-, паро-, газопроницаемость, теплопроводность и теплоемкость, огнестойкость и огнеупорность Масса - совокупность материальных частиц (атомов, молекул, ионов), содержащихся в данном теле. Масса постоянна для данного вещества и не зависит от скорости его движения и положения в пространстве. Тела одинакового объема, состоящие из различных веществ, имеют разную массу. Для характеристики различий в массе веществ, имеющих одинаковый объем, введено понятие плотности, последняя подразделяется на истинную и среднюю. Масса это мера инертности тела. Истинная плотность - отношение массы к объему материала в абсолютно плотном состоянии, т. е. без пор и пустот. Чтобы определить истинную плотность ρ (кг/м3), необходимо массу материала (образца) т (кг) разделить на абсолютный объем Va (м3) занимаемый самим материалом (без пор). Средняя плотность - физическая величина, определяемая отношением массы образца материала ко всему занимаемому им объему, включая имеющиеся в нем поры и пустоты. Средняя плотность не является величиной постоянной и изменяется в зависимости от пористости материала. Искусственные материалы можно получать с необходимой средней плотностью, например, меняя пористость, получают бетон тяжелый со средней плотностью 1800 - 2500 кг/м3 или легкий со средней плотностью 500 - 1800 кг/м3. На величину средней плотности влияет влажность материала: чем выше влажность, тем больше средняя плотность. Среднюю плотность материалов необходимо знать для расчета их пористости, теплопроводности, теплоемкости, прочности конструкций (с учетом собственной массы) и подсчета стоимости перевозок материалов. Пористостью материала называют степень заполнения его объема порами. Пористость П дополняет плотность до 1 или до 100%. где Vп - объем пор, м3; V - суммарный объем материала, м3. Большое влияние на свойства материала оказывает не только величина пористости, но размер и характер пор: мелкие (до 0,1 мм) или крупные (от 0,1 до 2мм), замкнутые или сообщающиеся. Мелкие замкнутые поры, равномерно распределенные по всему объему материала, придают материалу теплоизоляционные свойства. Плотность и пористость в значительной степени определяют такие свойства материалов, как водопоглащение, водопроницаемость, морозостойкость, прочность, теплопроводность и др. Водопоглащение - способность материала впитывать воду и удерживать ее. Величина водопоглащения определяется разностью массы образца насыщенного водой и в абсолютно сухом состоянии. Различают объемное водопоглащение Wv, когда указанная разность отнесена к объему образца, и массовое водопоглащение Wm, когда эта разность отнесена к массе сухого образца. Насыщение материалов водой отрицательно влияет на их основные свойства: увеличивает среднюю плотность и теплопроводность, понижает прочность. Влажность материала определяется содержанием влаги, отнесенным к массе материала в сухом состоянии. Влажность материала зависит как от свойств самого материала (пористости, гигроскопичности), так и от окружающей его среды (влажность воздуха, наличие контакта с водой). Гигроскопичностью называют свойство пористых материалов поглощать определенное количество воды при повышении влажности окружающего воздуха. Некоторые теплоизоляционные материалы вследствие гигроскопичности могут поглощать большое количество воды, при этом увеличивается их масса, снижается прочность, изменяются размеры. Водопроницаемость - свойство материала пропускать воду под давлением. Величина водопроницаемости характеризуется количеством воды, прошедшей в течение 1 ч через 1 см2 площади испытуемого материала при постоянном давлении. К водонепроницаемым материалам относятся особо плотные материалы (сталь, стекло, битум) и плотные материалы с замкнутыми порами (например, бетон специально подобранного состава). Морозостойкость - свойство насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и значительного снижения прочности. Замерзание воды, заполняющей поры материала, сопровождается увеличением ее объема примерно на 9%. в результате чего возникает давление на стенки пор, приводящее к разрушению материала. Разрушение материала наступает только после многократного попеременного замораживания и оттаивания. Паро- и газопроницаемость - свойство материала пропускать через себя под давлением водяной пар или газы (воздух). Все пористые материалы при наличии незамкнутых пор способны пропускать пар или газ. Паро- и газопроницаемость материала характеризуется соответственно коэффициентом паро- или газопроницаемости, который определяется количеством пара или газа в л, проходящего через слой материала толщиной 1 м и площадью 1 м2 в течение 1 ч при разности давлений на противоположных стенках 133,3 Па. Огнестойкость - способность материала противостоять действию высоких температур и воды в условиях пожара. По степени огнестойкости строительные материалы делят на несгораемые, трудно сгораемые и сгораемые. Несгораемые материалы под действием огня или высокой температуры не воспламеняются, не тлеют и не обугливаются. Трудно сгораемые материалы под действием огня с трудом воспламеняются, тлеют или обугливаются, но после удаления источника огня их горение и тление прекращаются. Сгораемые материалы под воздействием огня или высокой температуры воспламеняются и продолжают гореть после удаления источника огня. Огнеупорностью называют свойство материала выдерживать длительное воздействие высокой температуры, не расплавляясь и не деформируясь. По степени огнеупорности материалы делят на: - огнеупорные; - тугоплавкие; - легкоплавкие. Огнеупорные материалы способны выдерживать продолжительное воздействие температуры свыше 15800С. Тугоплавкие материалы выдерживают температуру от 1350 до 15800С Легкоплавкие материалы размягчаются при температуре ниже 1350 0С Механические свойства строительных материаловМеханические свойства характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил. К механическим свойствам относят: - прочность; - упругость; - пластичность; - хрупкость; - сопротивление удару; - твердость; - истираемость; - износ. Прочность - свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих от внешних нагрузок. Под воздействием различных нагрузок материалы в зданиях и сооружениях испытывают различные внутренние напряжения (сжатие, растяжение, изгиб, срез и др.). Прочность является основным свойством большинства строительных материалов, от ее значения зависит величина нагрузки, которую может воспринимать данный элемент при заданном сечении. Строительные материалы в зависимости от происхождения и структуры по разному противостоят различным напряжениям. Так, материалы минерального происхождения (природные камни, кирпич, бетон и др.) хорошо сопротивляются сжатию, значительно хуже срезу и еще хуже растяжению, поэтому их используют главным образом в конструкциях, работающих на сжатие. Другие строительные материалы (металл, древесина) хорошо работают на сжатие, изгиб и растяжение, поэтому их с успехом применяют в различных конструкциях (балки, фермы и т.п.), работающих на изгиб. Прочность строительных материалов обычно характеризуют маркой, которая соответствует по величине пределу прочности при сжатии, полученному при испытании. Хрупкость - свойство материала мгновенно разрушаться под действием внешних сил без предварительной деформации. К хрупким материалам относят природные камни, керамические материалы, стекло, чугун, бетон и т. п. Сопротивлением удару называют свойство материала сопротивляться разрушению под действием ударных нагрузок. В процессе эксплуатации сооружений материалы в некоторых конструкциях подвергаются динамическим (ударным) нагрузкам, например в фундаментах кузнечных молотов, бункерах, дорожных покрытиях, трубопроводах. Хрупкие материалы плохо сопротивляются ударным нагрузкам. Твердость - свойство материала сопротивляться прониканию в него другого материала, более твердого. Существует несколько способов определения твердости материалов. Твердость древесины, бетона определяют, вдавливая в образцы стальной шарик. О величине твердости судят по глубине вдавливания шарика или по диаметру полученного отпечатка. Твердость природных каменных материалов определяют по шкале твердости (метод Мооса), в которой десять специально подобранных минералов расположены в такой последовательности, когда следующий попорядку минерал оставляет черту (царапину), на предыдущем, а сам им не прочерчивается. Например, если испытуемый материал чертится апатитом, а сам оставляет черту (царапину) на плавиковом шпате, то его твердость соответствует 4,5. Износом называют разрушение материала при совместном действии истирания и удара. Упругость - свойство материала деформироваться под нагрузкой и принимать после снятия нагрузки первоначальные форму и размеры. Наибольшее напряжение, при котором материал еще обладает упругостью, называется пределом упругости. Упругость является положительным свойством строительных материалов. Пластичность - способность материала изменять под нагрузкой форму и размеры без образования разрывов и трещин и сохранять изменившиеся форму и размеры после удаления нагрузки. Это свойство противоположно упругости. Ударная вязкость – способность выдерживать нагрузку, кратковременно приложенную при условии, что металл имеет концентратор напряжений (сквозное отверстие, риска, жёлоб). Ударная вязкость оценивается либо хрупким разрушением, либо вязким разрушением. Свариваемость – способность металла отделять расплавленные капли в нагретом состоянии. Чем более протяжённая площадка текучести и чем более она горизонтальна, тем лучше свариваемость. Химические свойства материаловХарактеризуют способность материала не разрушаться под воздействием кислот, щелочей, растворов солей, агрессивных газов, а также способность материала к химическим превращениям под воздействием веществ, с которыми он находится в соприкосновении. Химические свойства материала весьма разнообразны, основные из них - химическая и коррозионная стойкость. Химическая стойкость - способность материалов противостоять разрушающему влиянию щелочей, кислот, растворенных в воде солей и газов. Коррозионная стойкость - свойство материалов сопротивляться коррозионному воздействию среды. Технологические свойства материаловХарактеризуют способность материала обрабатываться. БЕТОН Бетон - искусственный материал, который из пластического состояния переходит в камневидное. Это самый широко применяемый материал при строительстве. Марка бетона – это прочность бетонного камня на сжатие в возрасте 28 суток при нормальных условиях твердения Бетон и железобетон получают на основе минеральных вяжущих веществ (например, цемента). Кроме цемента в состав бетона входят мелкий заполнитель – песок (0,14-5 мм), крупный заполнитель – щебень или гравий (5-70 мм) и вода. Заполнители в реакцию твердения не вступают, поэтому их называют инертными материалами. Смесь без крупного заполнителя, состоящую только из вяжущего и мелкого заполнителя называют раствором. Имеются также отдельные виды бетонов без крупного заполнителя. Это мелкозернистые и песчаные бетоны, состоящие из тонкомолотых цемента, крупного песка и воды. Крупный заполнитель не применяют также в пено- и газоселикатных бетонах, используемых для устройства тепло- и звукопоглощающих конструкций. Правильное определение состава бетонной смеси является одной из важных операций в технологии строительства. Достоинства бетона: Прочный материал (прочность может быть выше проектной) Технологичный материал, который позволяет формировать из бетонной смеси конструкции любых геометрических размеров. Универсальность - возможность использовать сборные, монолитные изготавливаемые на площадке, сборно-монолитные бетонные конструкции Долговечность - этот материал работает сроком более 50 лет Неограниченный температурный диапазон работы бетона. Бетон обладает огнестойкостью ( не горит в присутствии открытого огня), пожаростойкостью (нет возгорания при высоком нагреве ). Бетон относительно дешевый материал, т.к. на 75% состоит из естественных природных компонентов (щебень, песок, вода). Недостатки бетона: Работает только на сжатие. Обладает высокой плотностью, а значит очень большим весом Неремонтопригодный Существуют ограничения по температуре для ведения бетонных работ. Классификация бетона по ГОСТ 26633-91: по прочности на сжатие; по прочности на осевое растяжение; по прочности на растяжение при изгибе; по морозостойкости; по водопроницаемости. ВЯЖУЩИЕ МАТЕРИАЛЫ Минеральными вяжущими веществами называют тонкоизмельченные (высокодисперсные) порошки, образующие при смешивании с водой (затворении) пластичное тесто, под влиянием физико-химических процессов переходящее в камневидное состояние. Это свойство вяжущих веществ используется для приготовления на их основе бетонов. Классификация вяжущих Процесс перехода в камневидное состояние может быть вызван двумя причинами Органические вяжущие - процесс перехода в твердое состояние (рабочее состояние) проходит с помощью нагрева либо взаимодействия кислот и щелочей. Неорганические вяжущие - переходят в рабочее состояние при затворении с водой. Неорганические вяжущие делятся на 2 класса - воздушные и гидравлические. Испытания бетона Методы испытания бетонной смеси выражают ее технические свойства: подвижность бетонной смеси, определяемая по осадке стандартного конуса (ОК), которая выражается в см и является статической характеристикой жесткость смеси (ЖС), определяемая по времени виброуплотнения бетонной смеси, с, характеризующая динамическую вязкость смеси. Подвижность. Подвижность бетонной смеси определяют методом "осадки конуса". Подвижность бетонной смеси с зернами заполнителя крупностью до 40 мм определяют на обычном конусе. Для определения подвижности бетонной смеси с зернами заполнителя более 40 мм необходимо использовать увеличенный конус (табл. 2). Также допускается использование обычного конуса для бетонной смеси с зернами заполнителя более 40 мм, если смесь предварительно просеяна через сито с ячейками размером 40 мм. Таблица 2

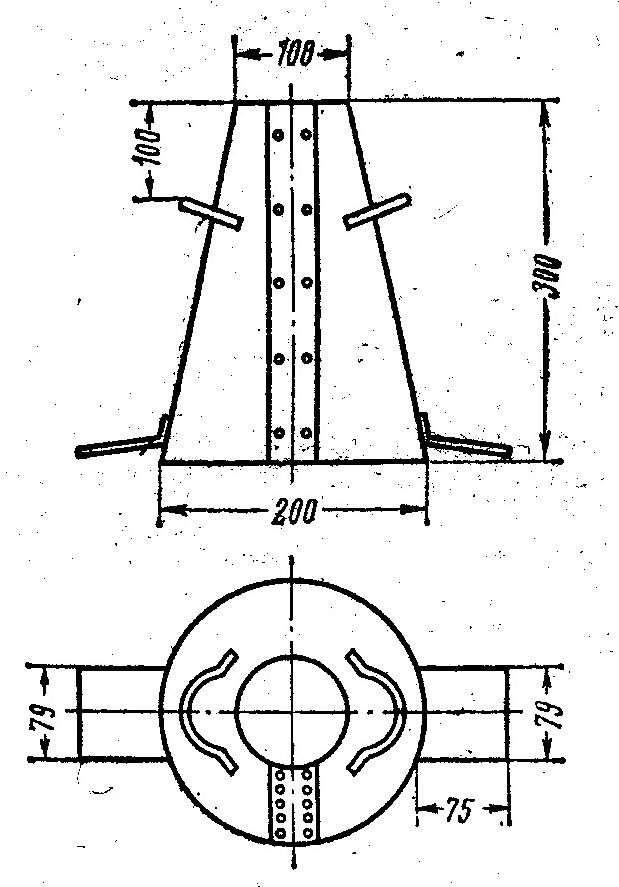

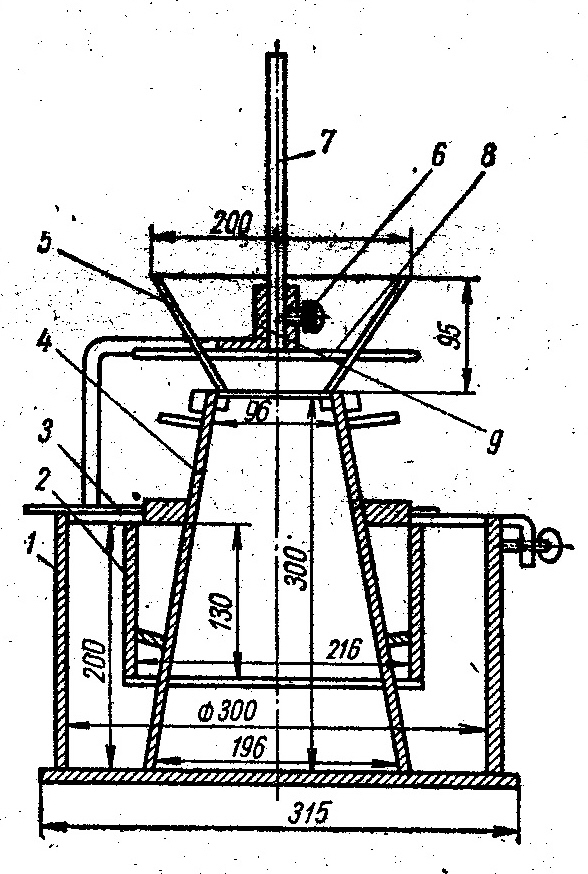

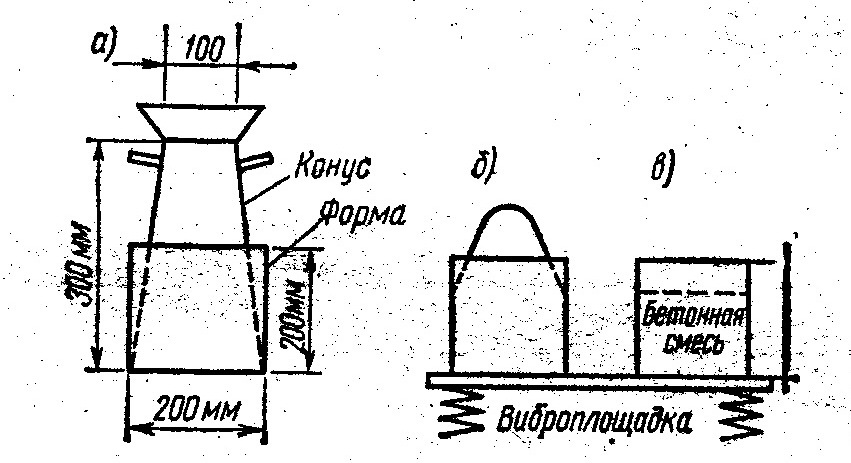

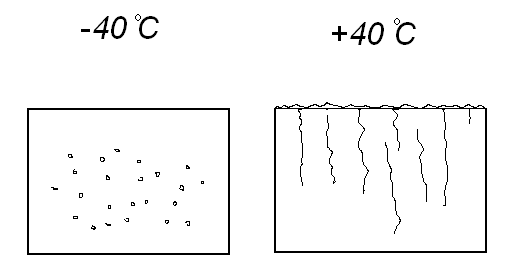

При проведении испытаний конус устанавливают на гладкий металлический лист и заполняют бетонной смесью в три слоя одинаковой высоты (Рисунок 1). Каждый слой уплотняют штыкованием металлическим стержнем: в обычном конусе – до 25 раз, в увеличенном конусе – до 56 раз.  Рисунок 1. Конус для определения подвижности бетонной смеси. После уплотнения бетонной смеси конус снимают и устанавливают рядом с отформованной смесью. Время, затраченное на съем конуса должно занимать 3-7 сек. После снятия конуса бетонная смесь растекается и расстояние в сантиметрах между верхней образующей конуса и верхней образующей бетонной смеси называется величиной осадки конуса. Величина осадки конуса служит оценкой подвижности смеси. Жесткие смеси не оседают, а подвижные смеси дают осадку до 12 см. Величину осадки конуса бетонной смеси, определенную в увеличинном конусе, приводят к величине осадки в обычном конусе умножением на коэффициент, равный 0,67. Жесткость. Степень жесткости смеси определяют при помощи вискозиметра (Рисунок 2), который позволяет установить текучесть бетонной смеси под действием вибрации.  Рисунок 2. Технический вискозиметр. 1 - цилиндрический сосуд, 2 – кольцо, 3 – опорные планки, 4 – металлический конус, 5 – насадка, 6 – зажим, 7 – штанга, 8 – диск, 9 – штатив. Вискозиметр устанавливают на виброплощадку, заполняют форму конуса бетонной смесью. Затем форму-конус снимают, диск устанавливают над отформованным конусом бетонной смеси и плавно опускают его на поверхность конуса. Включают виброплощадку и одновременно секундомер, наблюдая при этом за опусканием штанги (уплотнением смеси). Вибрирование прекращается, когда начинается выделение цементного теста из отверстий диска. Время в секундах, прошедшее от момента включения вибратора до его выключения, и характеризует жесткость бетонной смеси. Технический вискозиметр применяют для определения жесткости бетонной смеси с крупностью зерен заполнителя до 40 мм. При испытании бетонной смеси с более крупным заполнителем жесткость ее определяют в форме-кубе. При этом форму-конус (Рисунок 3, а), подобный описанному выше, устанавливают в форму размерами 20х20х20 см. Затем конус заполняют бетонной смecью, устанавливают на виброплощадку (Рисунок 3, б)и подвергают вибрированию до тех пор, пока смесь не заполнит форму и ее поверхность не станет ровной и горизонтальной (Рисунок 3, в). Время в секундах, потребное на это и умноженное на коэффициент 1,5, служит оценкой жесткости бетонной смеси.  Рисунок 3. Определение удобоукладываемости бетонной смеси/ а – заполнение формы, б – смесь до вибрирования, в – смесь после вибрирования Факторы, влияющие на свойства бетонной смеси: свойства и марка цемента количество воды и цемента размер и количество заполнителей чистота заполнителей ОПАЛУБКА Опалубка – форма, в которую укладывается бетонная смесь при возведении бетонных конструкций, или арматура и бетонная смесь при возведении железобетонных конструкций. Леса – конструкции, поддерживающие опалубку на проектной высоте. От качества опалубки зависит внешний вид бетонной конструкции и ее качество, поэтому внутренняя поверхность опалубки должна быть ровной, а стыки между щитами и досками не должны допускать вытекания бетонной смеси. Опалубка и леса являются вспомогательными временными устройствами, используемыми только во время укладки и твердения бетонной смеси, поэтому их экономичность имеет большое значение. Это достигается применением конструкций опалубки, допускающим ее многократное использование. Требования предъявляемые к опалубке: Необходимо обеспечить жесткость формы опалубки, т.к. бетонная смесь обладает высокой плотностью, то она может деформировать опалубку. Прочность - способность выдержать нагрузку без деформации. Лёгкость сборки и разборки опалубки. Оборачиваемость - кол-во в единицах, сколько раз можно приготовить железобетонную конструкцию в данной опалубке. Герметичность. Опалубка должна иметь влажные стенки, чтобы уменьшить сцепление с бетоном (если стенки из дерева, то не хвойной породы). Кроме того, стенки могут быть покрыты цементным молоком или глиняным раствором. Бетонная смесь укладывается слоями толщиной 0.20-0.30 м с тщательным уплотнением каждого слоя. Смесь следует укладывать так, чтобы в ней не оставались воздушные пузырьки, особенно тщательно надо заполнять углы и суженые места формы. После укладки и разравнивания бетонной смеси приступают к ее уплотнению. От качества уплотнения зависит плотность бетонного слоя, а следовательно, прочность и долговечность всей конструкции. В рыхлом, неуплотненном состоянии бетонная смесь содержит много воздуха. Так, в жестких бетонных смесях его объем достигает 40 — 50%, в пластичных — 10... 15%. Бетонные смеси с меньшим содержанием воздуха имеют большую прочность, морозостойкость и меньшую водопроницаемость. В процессе уплотнения происходит разжижение бетонной смеси и ее уплотнение. В практике строительства бетонные смеси уплотняют вибрированием, штыкованием, трамбованием, укаткой и вакуумированием. Бетонные смеси с осадкой конуса 6...8 см уплотняют в основном вибрированием. При вибрации уменьшается сила сцепления между зернами бетонной смеси, в результате чего бетонная смесь приобретает подвижную структуру и хорошо заполняет опалубку. Для уплотнения применяют внутренние (глубинные), наружние и поверхностные вибраторы. Внешним признаком достаточности уплотнения является прекращение выделения пузырьков из бетонной смеси и появление на ее поверхности воды. Уплотнение бетонной смеси производится с помощью различных систем вибраторов, которые передают частицам бетонной смеси частые колебания переменного направления со скоростью 2800 – 20 000 колебаний в минуту, под влиянием которых бетонная смесь становится подвижной (эффект тиксотропии) и под действием своего веса плотно заполняет опалубку. Уход за бетонной смесью  Рисунок 4. Твердение бетона Твердение бетонной смеси (Рисунок 4) происходит при любой температуре, но оптимальной является температура от +5 до +25 °С, более высокие или низкие температуры отрицательно сказываются на прочностных характеристиках бетона. Дефекты, возникающие в бетоне, отличаются для зимнего и летнего бетонирования. В 1-ом случае при низких температурах химически несвязанная вода, превращаясь в лед, увеличивается в объеме, и в бетоне образуются кристаллики льда. Образование пор при высоких температурах снижает прочность бетона. В этом случае, когда вода испаряется, нарушается гладкость поверхности (образуется чешуйчатость), а внутри бетонной смеси за счет испарения образуются микротрещинки, по которым вода поднимается на поверхность. После того как вода вышла на поверхность, края трещины не смыкаются, тем самым снижается прочность бетона. Таким образом, важным условием твердения бетона является влажность. Во влажной среде бетон набирает большую прочность, чем на воздухе. При испарении влаги из бетона его твердение практически прекращается. Свежеуложенный бетон не разрешается подвергать ударам, сотрясениям, необходимо предохранять его от быстрого высушивания. Для этого бетон покрывается пленкообразующими веществами, например битумной эмульсией или специальным лаком. В летних условиях уложенный бетон поддерживается во влажном состоянии. Продолжительность и частота его поливки водой зависят от марки цемента, влажности, температуры воздуха и составляет при портландцементе не менее 7 суток. Способы бетонирования в зимний период Бетонирование в зимних условиях имеет существенные отличия. Понятие "зимние условия" при производстве монолитных бетонных и железобетонных работ отличается от общепринятого — календарного. Согласно СНиП зимние условия начинаются когда среднесуточная температура наружного воздуха ниже +5°С, а в течение суток она опускается ниже 0°С. Наиболее благоприятной для твердения является температура 15 — 20°С. При этой температуре бетон набирает марочную прочность через 28 суток. На интенсивность роста прочности бетона большое влияние оказывает температура среды. При температурах ниже нормальной (20 0С) твердение бетона замедляется, а когда температура бетона падает ниже 0 0С, его твердение прекращается. Т.о. чем раньше бетон подвергается замораживанию, тем меньше будет его конечная прочность, т.к. вода при замерзании переходит в лед, увеличивается в объеме и нарушает связь между зернами заполнителя. Следовательно, бетон, укладываемый зимой нужно предохранять от замерзания. Нормальные условия твердения бетона зимой обеспечивают двумя способами: использованием внутреннего тепла бетона; дополнительной подачей тепла бетону извне. При производстве работ в зимних условиях основной задачей является недопустить преждевременное замерзание уложенной бетонной смеси, так как при отрицательной температуре содержащаяся в смеси вода превращается в лед, увеличиваясь в объеме до 9%. В таких условиях реакция гидратации цемента с водой прекращается и бетон не твердеет. При этом на поверхности крупного заполнителя образуется ледяная пленка, нарушающая сцепление между раствором и заполнителем. После оттаивания замерзшей воды бетон вновь начинает твердеть, но его конечная прочность будет значительно ниже проектной (расчетной). Важно, чтобы до замерзания бетон набрал минимально допустимую величину прочности, называемую критической. Величину критической прочности назначают в зависимости от класса бетона и вида конструкции, так как для бетона классов В12,5 и В15 в конструкциях с ненапрягаемой арматурой критическая прочность должна быть не менее 50% проектной, а для конструкций подвергающихся попеременному замораживанию и оттаиванию - не ниже 70%. Для конструкций, подвергающихся сразу же действию расчетных нагрузок (резервуары, подпорные стенки) критическая прочность должна быть не менее 100 % от проектной. Безобогревные методы бетонирования Для достижения бетоном проектной прочности в период зимнего бетонирования применяют следующие методы: безобогревное выдерживание бетона, искусственный прогрев сочетание этих методов — комбинированное выдерживание. Наиболее простым и экономичным является использование подогретых компонентов и выдерживание методом "термоса" или сочетание этого метода с другими. Арматура Арматура предназначена для восприятия растягивающих, срезывающие усилий и усиления сжатых зон железобетонных конструкций. В 95 случаях из 100 в качестве арматуры используется сталь, т.к. коэффициент линейного расширения у стали и бетона очень близок. Кроме стальной арматуры может использоваться капроновая нить или стекловолокно, при этом получается фибробетон. Иногда для армирования используют канаты (фундамент Останкинской башни). Классификация арматуры По изготовлению: Класс А - горячекатаная арматура (стержневая) Класс В – холоднотянутая (проволока), изготовленная вытяжкой или волочением. По прочности: класс А от I до VI класс В от I до IV Для класса А типовыми является арматуры – A-II и A-III. Для класса В – В-I и В-II. Все специальные свойства арматуры указываются после прочностной характеристики А-IIС (улучшенная свариваемость). Дополнительной буквой К указывается на повышенную коррозионную стойкость. Термическому упрочнению подвергают стержневую арматуру четырех классов, упрочнение в ее обозначении отмечается дополнительным индексом «т»: Ат-III, Ат-IV, AT-V, AT-VI. Буква "В" – упрочнение вытяжкой. Периодический профиль имеет стержневая арматура всех классов, за исключением круглой (гладкой) арматуры класса A-I. Физический предел текучести = 230...400 МПа имеет арматура классов A-I, A-II, A-III, условный предел текучести 600... 1000 МПа имеет высоколегированная арматура классов A-IV, A-V, A-VI и термически упрочненная арматура. Если на проволоку нанесено рифление, то это обязательно указывается в маркировке ( ВР- II ) Арматурную проволоку диаметром 3—8 мм подразделяют на два класса: Вр-1 — обыкновенная арматурная проволока (холоднотянутая, низкоуглеродистая), предназначенная главным образом для изготовления сварных сеток; В-II, Вр-II— высокопрочная арматурная проволока, применяемая в качестве напрягаемой арматуры предварительно-напряженных элементов. Основная механическая характеристика проволочной арматуры — ее временное сопротивление, которое возрастает с уменьшением диаметра проволоки. Для обыкновенной арматурной проволоки = 550 МПа, для высокопрочной проволоки = 1300...1900 МПа. Относительное удлинение после разрыва сравнительно невысокое 4...6 %. Предварительно напряженная арматура В число новых прогрессивных конструкций, отвечающих современным методам строительства, включаются железобетонные конструкции с предварительно напряженной арматурой. Натяжение арматуры может производиться до укладки бетонной смеси. В этом случае бетонирование осуществляется при напряженной арматуре, а передача напряжений на бетон – после надлежащего твердения бетона и сцепления его с арматурой. Если натяжение арматуры производится после твердения бетона, то специальные устройства поддерживают арматуру в напряженном состоянии или специальные машины навивают на окрепший бетон арматуру. Натяжение арматурной проволоки производится гидравлическими или иными домкратами, навивочными машинами или электротермическим способом. Применяющийся способ натяжения арматуры с помощью домкратов и других механических устройств трудоемок и требует сложного оборудования. Сейчас большое распространение получил электротермический метод натяжения арматуры с нагревом ее в большей части вне форм для производства предварительно напряженных железобетонных конструкций. При данном методе арматурные стержни нагреваются на отдельной электроустановке и в нагретом виде укладываются на упоры в формы, которые после этого заполняются бетоном. При остывании арматурные стержни укорачиваются, но, так как они закреплены в неподвижных упорах на форме, в стержнях возникает напряжение, передающееся на форму. Заполненные бетонной смесью формы подвергаются термовлажностной обработке до достижения бетоном необходимой прочности, после чего концы стержней около упоров обрезаются. Стержни, стремясь укоротиться, обжимают железобетонную конструкцию, создавая тем самым предварительное напряжение. Нагревание стержней до температуры 350-400 0С не ухудшает свойств стали. Установка для нагрева стержней устроена таким образом, что при достижении этой температуры удлиняющийся стержень отодвигает подвижной контакт, который воздействует при своем движении на концевой выключатель, который автоматически прекращает пропускание тока и дальнейший нагрев стержня. Электротермический метод натяжения арматуры широко используется для приготовления сборных железобетонных предварительно напряженных конструкций для жилищного и промышленного строительства. Около 85 % всех предварительно напряженных конструкций изготовляются с применением этого способа натяжения арматуры. При этом расход электроэнергии невелик, а рабочий процесс прост и экономичен. Применение конструкций из предварительно напряженного железобетона дает большую экономию металла, цемента, возможность применять высокие марки бетона и высокопрочную арматурную сталь, уменьшает собственный вес, что обеспечивает лучшую транспортабельность, трещиноустойчивость, способствует сокращению сроков и удешевлению строительства. Предварительно-напряженная арматура улучшает эксплуатационные качества ряда железобетонных конструкций (трубы, резервуары и др.). Для получения высоких марок бетона применяются высокоактивные цементы, высококачественные заполнители, пониженное водоцементное отношение, применяется механическое уплотнение бетона. Напряженно – деформированное состояние изгибаемого элемента с напрягаемой арматурой. После того, как бетон набрал прочность Rвр , производят отпуск концов арматуры, которая, стремясь восстановить первоначальную длину, пытается сжаться. Напряжения в арматуре за счет упругого обжатия бетона уменьшаются. От усилия предварительного обжатия бетона напрягаемой арматурой, конструкция элемента получает предварительный выгиб. С установившимися предварительными напряжениями растяжения в арматуре предварительно напряженный элемент поступает на площадку, для последующего монтажа конструкций. После нагружения железобетонного элемента внешней нагрузкой наступает первая стадия работы. Постепенно возрастая, нагрузка полностью погашает предварительное обжатие бетона в сечении элемента. Стадия 3 аналогична для элементов, армируемых ненапрягаемой арматурой, поэтому отличий в ней нет, и она не приводится для рассмотрения. | |||||||||||||||