|

|

катушка. Новая ТК сварки захлеста (катушки)720-820 мм № 02-7.6. Строительства

УТВЕРЖДАЮ

Главный инженер ОАО «СМН»

О.В. Чепурной

«_____» __________________ 2006г.

ТИПОВАЯ ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА CБОРКИ И СВАРКИ СТЫКОВ ЗАХЛЕСТА

| |

ОБЪЕКТ

СТРОИТЕЛЬСТВА

|

ТИП

ТРУБОПРОВОДА

|

ДИАМЕТР

| Номер стыка |

СТЫКУЕМЫЕ ЭЛЕМЕНТЫ

|

ШИФР КАРТЫ

| Н/пр. «Уса-Ухта-Ярославль» |

Магистральный

нефтепровод

|

720 (820)мм

|

|

труба + труба

| 02 - 7/6 |

Характеристика труб Характеристика труб

|

Сварочные

материалы

|

Форма шва

Минимальное количество слоев

N=3

|

Предварительный

подогрев

|

Номер

ТУ, ГОСТа,

марка

стали

|

Диа- метр,

мм

|

Толщина

стенки,

мм

|

Класс

прочности

|

Норматив-

ный предел

прочности, МПа

|

Эквива-лент углерода,

%

| Электроды типа Э50А по ГОСТ 9466-75

(Е7016 по AWS А5.1)

диам. 2,5 / 3,2 мм

(корневой слой шва)

Электроды типа Э50А по ГОСТ 9466-75

(Е7016 по AWS А5.1)

диам. 3,2 мм / 4,0 мм

(заполняющие и облицовочный слои)

|

Предварительный подогрев до100+30 0С независимо от температуры окружающего воздуха

|

|

720

820

|

11,0

|

|

|

0,46

|

14-3-1573-96

17Г1С-У

|

К52

|

510

|

|

|

| |

Режимы сварки

|

Дополнительные требования и рекомендации

|

Сварочные

слои

|

Марка

электрода

|

Диа-метр,

мм

| Поляр-

ность

|

Сварочный

ток,

А

|

Не допускается монтаж захлестов из труб с различной нормативной толщиной стенки.

Для повышения качества сборки стык следует собирать с зазором на 0,5-1 мм меньше рекомендуемого с последующим сквозным калиброванным пропилом зазора абразивным кругом толщиной 2,5-3,0 мм

Направление сварки при выполнении всех слоев – «на подъем».

Сварку каждого прохода начинать и заканчивать не ближе 75мм от продольных швов.

Начало сварки каждого последующего слоя должно быть смещено относительно начала предыдущегослоя не менее чем на 30мм.

Сварка каждого слоя шва выполняется одновременно не менее чем двумя сварщиками .

7. Сварка всех слоев шва должна выполняться без длительных перерывов до полного завершения стыка.

Не допускается перемещение плети до окончания сварки.

9. Межслойная температура должна составлять не менее +50 оС и не более +250 0С.

10. Запрещается приваривать к телу трубы какие-либо крепежные элементы обратного кабеля.

11. При осадках и ветре более 10м/с запрещается вести сварку без укрытий , обеспечивающих надежную защиту сварочной ванны.

12. Электроды перед использованием должны быть прокалены при температуре 350 - 380 0С в течение 1,5-2,0 час., непосредственно на рабочем месте электроды должны находиться в термопеналах.

После окончания сварки стык следует накрыть термоизолирующим поясом до полного остывания.

.

|

Корневой

|

ЛБ-52У

ОК 53.70

|

2,5*

3,2

|

прямая /

обратная

|

70-90

80-120

|

Заполняющие

|

ОК 53.70

|

3,2

4,0

|

обратная

|

90-130

140-170

|

Облицовочный

|

ОК 53.70

|

3,2

|

обратная

|

90 - 120

|

*- электроды диам. 2,5 мм рекомендуется применять в потолочной части стыка.

| |

ПЕРЕЧЕНЬ И ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ

| |

№

п/п

|

Операция

|

Содержание операций

|

Оборудование

и инструмент

|

1.

|

Подготовка

и очистка

труб

|

Внутреннюю и наружную поверхности концов труб, свободных от изоляции, очистить от земли и других загрязнений;

Осмотреть поверхность и кромки труб. С учетом оценки состояния и геометрических параметров торцов и заводских фасок труб определить место выполнения реза;

|

Скребок, щетка

|

2.

|

Подготовка

кромок

|

Устранить шлифованием на наружной поверхности труб царапины, риски, задиры глубиной до 0,55мм ;

Забоины и задиры фасок глубиной до 5 мм на кромке необрезаемой трубы ремонтировать электродами с основным видом покрытия типа Э50А (Е7016) диам. 2,5-3,2 мм с предварительным подогревом до 100+30 0С;

Зачистить отремонтированные участки кромки шлифованием, при этом полностью должна быть восстановлена заводская форма кромок, а толщина стенки не должна быть выведена за пределы минусового допуска;

Плавные вмятины на торце трубы глубиной до 25 (28) мм выправить безударным разжимным устройством с обязательным местным подогревом изнутри трубы до 100-150 0С независимо от температуры окружающего воздуха. В случае повреждения изоляционного покрытия оно должно быть отремонтировано;

Торец трубы с забоинами и задирами фаски глубиной более 5 мм или вмятинами более 36 мм следует обрезать, а образовавшуюся кромку обработать шлифмашинкой с восстановлением заводской формы разделки кромок;

Усиление заводских продольных швов удалить снаружи трубы до величины 0-0,5 мм на участке шириной 10-15 мм от торца трубы.

Зачистить до чистого металла прилегающие к кромке внутреннюю и наружную поверхности трубы на ширину не менее 15 мм

|

Ультразвуковой толщиномер

УТ-93П,

шаблон сварщика УШС-3,

линейка, штангенциркуль,

шлифмашинка,

сварочный источник,

разжимное приспособление;

газовая горелка,

контактный термометр

|

3.

|

Разметка

и резка

стыка

|

Вывесить трубоукладчиком вторую плеть и установить страховочную опору. Разметить место реза. Разметка линии реза должна быть выполнена с помощью шаблона, чтобы исключить образование «косого стыка»;

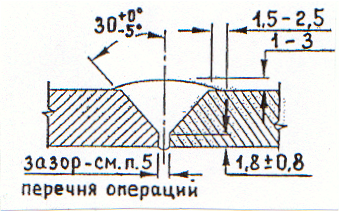

Обрезать конец трубы газовой резкой с последующей обработкой кромок шлифмашинкой. При обработке шлифмашинкой угол скоса кромки должен составлять 30-5 град.;

Зачистить до чистого металла обрезанную кромку и прилегающие к ней внутреннюю и наружную поверхности на ширине не менее 15 мм.

|

Шаблон, рулетка,

шлифмашинка,

газовый резак

|

4.

|

Подогрев

стыка

|

Произвести предварительный подогрев стыка в соответствии с указаниями раздела «Предварительный подогрев»;

Замер температуры торцов труб осуществлять в каждой четверти по периметру стыка на расстоянии 10-15 и 60-75 мм от торцов труб

|

Кольцевой подогреватель,

контактный термометр

|

5.

|

Сборка

стыка

|

Установить наружный центратор и страховочную опору. Заводские продольные швы сместить относительно друг друга не менее чем на 100 мм.

Величина зазора между стыкуемыми кромками труб в потолочной части стыка должна составлять 1,5-2,5 мм, на остальном периметре - 2,5-3,5 мм. Выставлять зазор рекомендуется начиная с потолочной части стыка, фиксируя его выполнением прихваток длиной 60-100 мм общим количеством – не менее трех (для труб д=720мм); для труб д=820 мм количество прихваток–не менее 4-х длиной 100-150 мм. Прихватки выполнять не ближе 100 мм от продольных швов труб на режимах сварки корневогослоя.

Температура кромок перед прихваткой должна быть не ниже указанной в разделе «Предварительный подогрев».

Смещение кромок в потолочной части стыка на длине, равной 1/6 периметра стыка должно быть не более 1 мм. На остальной части стыка максимальная величина распределенного смещения С= 2,2 мм.

|

Центратор ЦЗ-71 (81),

шаблон сварщика УШС-3,

линейка

|

6.

|

Сварка

стыка

|

Равномерно по периметру стыка выполнить сварку не менее 60% корневого слоя. Снять центратор. Производить обработку шлифкругом начального и конечного участков каждой прихватки. При наличии дефектов прихватки должны быть выпилены шлифкругом и переварены корневым слоем;

После снятия центратора выполнить сварку оставшегося периметра корневого слоя шва;

Тщательно зашлифовать абразивным кругом корневой слой шва;

Выполнить сварку заполняющего и облицовочного слоев шва;

Производить послойную зачистку слоев от шлака и брызг;

Выровнять шлифкругом или напильником видимые грубые участки поверхности облицовочного слоя шва. Зачистить прилегающую поверхность труб от брызг.

|

Сварочный источник,

шлифмашинка,

контактный термометр, шаблон сварщика УШС-3,

металлическая щетка,

молоток, зубило, напильник

| |

| |

Карта разработана: Главный сварщик /_А.М. Лейвиков_/ - Дата: «____» ______________200_6__ г.

ПОДПИСЬ

| |

|

|

Скачать 209 Kb.

Скачать 209 Kb.